ЛАБОРАТОРНАЯ РАБОТА №6

ОПРЕДЕЛЕНИЕ КРИТИЧЕСКИХ ТОЧЕК В СТАЛИ 40 МЕТОДОМ

ПРОБНЫХ ЗАКАЛОК

Цель работы

1. Ознакомиться с методикой определения критических точек стали по изменению ее твердости после закалки.

Задание

Закалить образцы из стали 40 со следующих температур нагрева: 650, 700, 720, 740, 760. 780, 800, 820, 850°С.

Замерить твердость закаленных образцов.

Построить график изменения твердости стали 40 в зависимости от температуры нагрева.

По кривой «температура - твердость» определить критические точки АС1 и АС3 для стали 40.

Основные сведения

Критические точки, т.е. температуры фазовых превращений в сплаве, можно определить по результатам термического анализа: по перегибам и остановкам (горизонтальным площадкам) на кривых охлаждения.

В системе железо-цементит критические точки впервые определил и описал в 1868 г. русский металловед Д.К. Чернов.

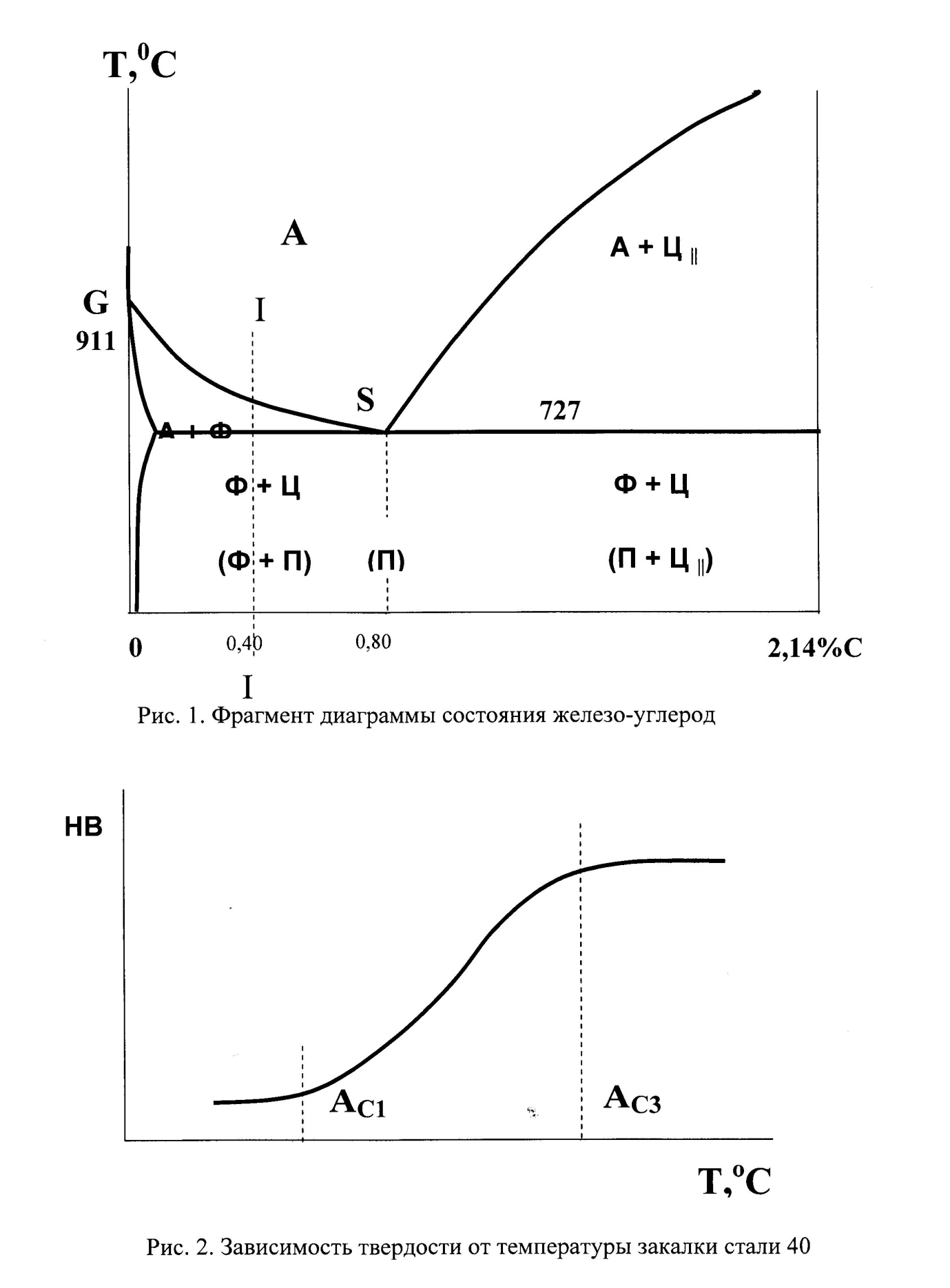

На диаграмме "железо-цементит" для сталей нижним критическим точкам А1 (или АС1 - при нагреве) соответствует линия PSK - превращение перлита в аустенит, а верхним критическим точкам А3 (или АС3 - при нагреве) соответствует линия GSE - конец растворения феррита в аустените в доэвтектоидных сталях и цементита в аустените - в заэвтектоидных сталях (рис. 1).

Для определения критических точек в настоящее время применяют различные методы: пробных закалок, дилатометрический, дифференциальный, термический, измерения электросопротивления, из которых метод пробных закалок является наиболее простым.

Рассмотрим сущность этого метода на примере пробных закалок образцов из стали 40. Из стали 40 изготавливают образцы диаметром 15-20 мм и высотой 15-20 мм. Образцы нагревают до различных температур, охлаждают в воде или масле и измеряют на твердость.

Если температура нагрева образцов из стали 40 была ниже AС1, то твердость их после охлаждения не повысится, так как не произойдет структурных изменений, структура так и останется феррит +перлит.

При нагреве образцов выше АС1 структура будет состоять из феррита и аустенита.

В результате быстрого охлаждения аустенит превратится в мартенсит и структура стали будет феррит + мартенсит. Образование мартенсита повышает твердость. Нагрев до более высоких температур вызывает увеличение твердости, так как с повышением температуры возрастает количество аустенита и уменьшается количество феррита, а после быстрого охлаждения увеличивается соответственно количество мартенсита. Повышение твердости будет продолжаться до тех пор, пока сталь не нагреют выше АС3 . При таком нагреве получают структуру аустенит, а в результате быстрого охлаждения - мартенсит.

Дальнейшее повышение температуры закалки не изменит структуру стали и ее твердость в закаленном состоянии.

По результатам измерения твердости строят график зависимости температура - твердость стали (рис. 2).

По точкам перегиба на построенной кривой определяют критические температуры A1 и А3 стали 40.

Методы определения твердости

Твердостью называют свойство материала оказывать сопротивление пластической деформации при местных контактных воздействиях на поверхность, т.е. сопротивление внедрению в него постороннего тела.

Наиболее распространенными методами определения твердости являются методы Бринелля, Роквелла и Виккерса.

В данной лабораторной работе для измерения твердости стальных образцов используются методы Бринелля и Роквелла.

Измерение твердости по Бринеллю

При определении твердости методом Бринелля в испытываемый образец вдавливается стальной закаленный шарик. Между нагрузкой и диаметром шарика должно выдерживаться соотношение: Р = 2,5 Д2 , Р = 10 Д2 , Р = 30 Д2.

Твердость по Бринеллю определяется по формуле:

НВ = P/F = 2Р / [ПиD (D2 - d2)0,5 ] ,

где Р - нагрузка на шарик, кгс ;

F - площадь поверхности отпечатка, мм2;

D - диаметр шарика, мм ;

d - диаметр отпечатка, мм ;

Для измерения твердости стали и чугуна используют стальной шарик D 10 мм и нагрузку Р = 3000 кГс; для меди и ее сплавов D = 10 мм и Р = 1000 кГс, для очень мягких металлов (алюминий, бабиты и др.) D = 10 мм и Р = 250 кГс.

Зная нагрузку, диаметр шарика и диаметр отпечатка, твердость по НВ определяют по табличным данным (таблица 1).

Для получения достоверных результатов при измерении твердости по Бринеллю толщина испытуемого образца должна быть не меньше десятикратной глубины отпечатка.

Расстояние от центра отпечатка до края образца должна быть не менее 2,5 d , а между центрами двух соседних отпечатков - не менее 4 d.

Метод Бринелля рекомендуется применять для металлов и сплавов, твердость которых не превышает 4500 МПа, так как при большей твердости будет деформироваться стальной шарик.

Таблица 1

Таблица значений твердости, определяемой различными методами |

||||||||||||

Твердость |

Твердость |

Твердость |

Твердость |

|

||||||||

НВ |

|

HRC |

НВ |

|

HRC |

|

||||||

Диаметр |

Число |

Шкалы |

|

|

|

|

|

|||||

отпечатка |

твердости, кг/мм2 |

|

|

|

Диаметр отпечатка, мм |

Число твёрдости, кг/мм2 |

|

Шкалы |

|

|||

|

|

С |

А |

В |

|

|

С |

А |

В |

|||

2,05 |

898 |

|

|

|

4,05 |

223 |

20 |

61 |

96 |

|||

2,10 |

857 |

|

|

|

4,10 |

217 |

18 |

60 |

96 |

|||

2,15 |

817 |

|

|

|

4,15 |

212 |

17 |

60 |

95 |

|||

2,20 |

780 |

76 |

84 |

|

4,20 |

207 |

16 |

59 |

94 |

|||

2,25 |

745 |

68 |

82 |

|

4,25 |

202 |

15 |

59 |

93 |

|||

2,30 |

712 |

66 |

81 |

|

4,30 |

197 |

13 |

58 |

92 |

|||

2,35 |

682 |

64 |

80 |

|

4,35 |

192 |

12 |

58 |

91 |

|||

2,40 |

653 |

62 |

79 |

|

4,40 |

187 |

10 |

57 |

90 |

|||

2,45 |

627 |

60 |

78 |

|

4,45 |

183 |

9 |

57 |

89 |

|||

2,50 |

601 |

58 |

78 |

|

4,50 |

179 |

8 |

56 |

88 |

|||

2,55 |

578 |

57 |

77 |

|

4,55 |

174 |

7 |

56 |

87 |

|||

2,60 |

555 |

55 |

76 |

120 |

4.60 |

170 |

6 |

55 |

86 |

|||

2,65 |

534 |

53 |

76 |

119 |

4,65 |

166 |

5 |

55 |

85 |

|||

2,70 |

514 |

52 |

75 |

119 |

4,70 |

163 |

3 |

54 |

84 |

|||

2,75 |

495 |

50 |

74 |

117 |

4,75 |

159 |

2 |

53 |

83 |

|||

2,80 |

477 |

49 |

74 |

117 |

4,80 |

156 |

1 |

53 |

82 |

|||

2,85 |

461 |

47 |

73 |

116 |

4,85 |

153 |

0 |

52 |

81 |

|||

2,90 |

444 |

46 |

73 |

115 |

4,90 |

149 |

|

|

80 |

|||

2,95 |

429 |

45 |

72 |

115 |

4,95 |

146 |

|

|

79 |

|||

3,00 |

415 |

44 |

72 |

114 |

5,00 |

143 |

|

|

78 |

|||

3,05 |

401 |

42 |

71 |

113 |

5,05 |

140 |

|

|

77 |

|||

3,10 |

398 |

41 |

71 |

112 |

5,10 |

137 |

|

|

76 |

|||

3,15 |

375 |

40 |

70 |

112 |

5,15 |

134 |

|

|

74 |

|||

3,20 |

363 |

38 |

69 |

110 |

5,20 |

131 |

|

|

73 |

|||

3,25 |

352 |

37 |

69 |

110 |

5,25 |

128 |

|

|

72 |

|||

3,30 |

341 |

36 |

68 |

109 |

5,30 |

126 |

|

|

71 |

|||

3,35 |

331 |

35 |

67 |

109 |

5,35 |

124 |

|

|

70 |

|||

3,40 |

321 |

34 |

67 |

108 |

5,40 |

121 |

|

|

69 |

|||

3,45 |

' 311 |

33 |

67 |

108 |

5,45 |

118 |

|

|

68 |

|||

3,50 |

302 |

32 |

66 |

107 |

5,50 |

116 |

|

|

67 |

|||

3,55 |

293 |

31 |

66 |

106 |

5,55 |

114 |

|

|

66 |

|||

3,60 |

285 |

30 |

65 |

105 |

5,60 |

112 |

|

|

65 |

|||

3,65 |

277 |

29 |

65 |

104 |

5,65 |

109 |

|

|

64 |

|||

3,70 |

269 |

28 |

64 |

103 |

5,70 |

107 |

|

|

62 |

|||

3,75 |

262 |

26 |

63 |

102 |

5,75 |

105 |

|

|

61 |

|||

3,80 |

255 |

25 |

63 |

102 |

5,80 |

103 |

|

|

60 |

|||

3,85 |

248 |

24 |

62 |

100 |

5,85 |

101 |

|

|

59 |

|||

3,90 |

241 |

23 |

62 |

99 |

5,90 |

99 |

|

|

58 |

|||

3,95 |

235 |

22 |

62 |

98 |

5,95 |

97 |

|

|

57 |

|||

4,00 |

229 |

21 |

61 |

97 |

6,00 |

95 |

|

|

56 |

|||