- •1 Определение погрешности базирования

- •2 Определение силы закрепления

- •3 Расчет зажимного механизма

- •3.1 Расчет винтового зажимного механизма

- •3.2 Расчет зажимного механизма с круглым стандартным эксцентриковым кулачком

- •3.3 Расчет клинового механизма

- •3.4 Расчет пневматического зажимного механизма

- •3.5 Расчет гидравлического зажимного механизма

- •4. Конструкторская проработка приспособлений

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

«Ижевский Государственный Технический Университет»

Кафедра «Производство машин и механизмов»

ПРОЕКТИРОВАНИЕ ФРЕЗЕРНОГО ПРИСПОСОБЛЕНИЯ

Курсовой проект

по курсу «Проектирование технологической оснастки»

Выполнил:

Проверил:

преподаватель

2010

Содержание

1. Определение погрешности базирования…………………………………….

2. Определение силы закрепления……………………………………………...

3. Расчет зажимного механизма ………………………………………………..

3.1. Расчет винтового зажимного механизма…………………………………..

3.2. Расчет зажимного механизма с круглым стандартным эксцентриковым кулачком………………………………………………………………………….

3.3 Расчет клинового механизма………………………………………………..

3.4 Расчет пневматического зажимного механизма…………………………...

3.5 Расчет гидравлического зажимного механизма……………………………

4. Конструкторская проработка приспособлений…………………………...

Литература………………………………………………………………………..

Приложение А (Обязательное) Чертежи разработанных приспособлений…………………………………………………………………

1 Определение погрешности базирования

Погрешность базирования εб – это величина между крайними положениями измерительной базы. Величина εб зависит от принятой схемы базирования и точности выполнения баз заготовок (включая отклонение размера, формы и взаимного расположения баз).

Различают допустимую

![]() и действительную

и действительную

![]() (расчетную) погрешности базирования.

При практических расчетах, в большинстве

случаев, можно допустимое значение поля

рассеивания размеров, порождаемое

погрешностями базирования определять

приближенно по упрощенной формуле.

(расчетную) погрешности базирования.

При практических расчетах, в большинстве

случаев, можно допустимое значение поля

рассеивания размеров, порождаемое

погрешностями базирования определять

приближенно по упрощенной формуле.

![]() или

или

![]()

Т – поле допуска размера, проставленного на операционном чертеже детали;

![]() -

точность обработки, которая получается

при выполнении данной операции без

учета погрешности базирования.

-

точность обработки, которая получается

при выполнении данной операции без

учета погрешности базирования.

Действительная погрешность базирования для фрезерования плоскостей равна нулю, т.к. измерительная и технологическая базы совпадают.

Допустимая погрешность базирования равна

![]() мм

мм

При данном способе

базирования условие

![]() выполняется

выполняется

2 Определение силы закрепления

Конфигурация обрабатываемой поверхности и вид оборудования определяют тип применяемой фрезы. Ее параметры определяются размерами обрабатываемой поверхности и глубиной срезаемого слоя. Диаметр фрезы для сокращения основного технологического времени и расхода инструментального материала выбирают по возможности наименьшим, учитывая при этом жесткость технологической системы, схему резания, форму и размеры обрабатываемой заготовки.

Принимаем D=50мм

Глубина t и ширина B фрезерования – понятия, связанные с размерами слоя заготовки, срезаемого при фрезеровании.

Во всех видах фрезерования, за исключением торцового, t определяется продолжительностью контакта зуба фрезы с заготовкой; t измеряется в направлении, перпендикулярном к оси фрезы. Ширина фрезерования В определяет длину лезвия зуба фрезы, участвующую в резании; В измеряется в направлении, параллельном оси фрезы. При торцовом фрезеровании эти понятия меняются местами.

Подача.

При фрезеровании различают подачу на один зуб Sz, подачу на один оборот фрезы S и подачу минутную Sм мм/мин, которые находится в следующем соотношении:

Sм=S*n=Sz*z*n

где n-частота вращения фрезы, об/мин; z-число зубьев фрезы.

Исходной величиной подачи при черновом фрезеровании является величина ее на один зуб Sz , при чистовом фрезеровании – на один оборот фрезы S, по которой для дальнейшего использования вычисляют величину подачи на один зуб Sz=S/z.

В зависимости от материала и количества зубьев фрезы выбираем подачу на зуб Sz=0,8…0,15 мм/об; принимаем Sz=0,08.

Скорость резания – окружная скорость фрезы, м/мин,

Cv=55; q=0,45; x=0,3; y=0,2; u=0,1; p=0,1; m=0,33;

T=180 мин (при D=80мм) – период стойкости фрезы

Kv=Kмv*Knv*Kиv

![]() -коэффициент

учитывающий качество обрабатываемого

материала

-коэффициент

учитывающий качество обрабатываемого

материала

Knv=1 - коэффициент учитывающий состояние поверхности заготовки

Kиv=1 - коэффициент учитывающий материал инструмента

Сила резания. Главная составляющая силы резания при фрезеровании – окружная сила, Н

![]() Н

Н

Cp=68,2; x=0,86, y=0,72; u=1; q=0,86; w=0;

![]() - поправочный

коэффициент на качество обрабатываемого

материала

- поправочный

коэффициент на качество обрабатываемого

материала

![]() об/мин

– частота вращения фрезы

об/мин

– частота вращения фрезы

Крутящий момент на шпинделе

![]() Н*м

Н*м

Мощность резания

![]() кВт

кВт

Выбираем горизонтально-фрезерный станок 6Р80, с мощностью электропривода главного движения 3 кВт.

Принимаем по

паспорту станка

![]() об/мин

об/мин

Тогда скорость резания будет равна

![]() м/мин

м/мин

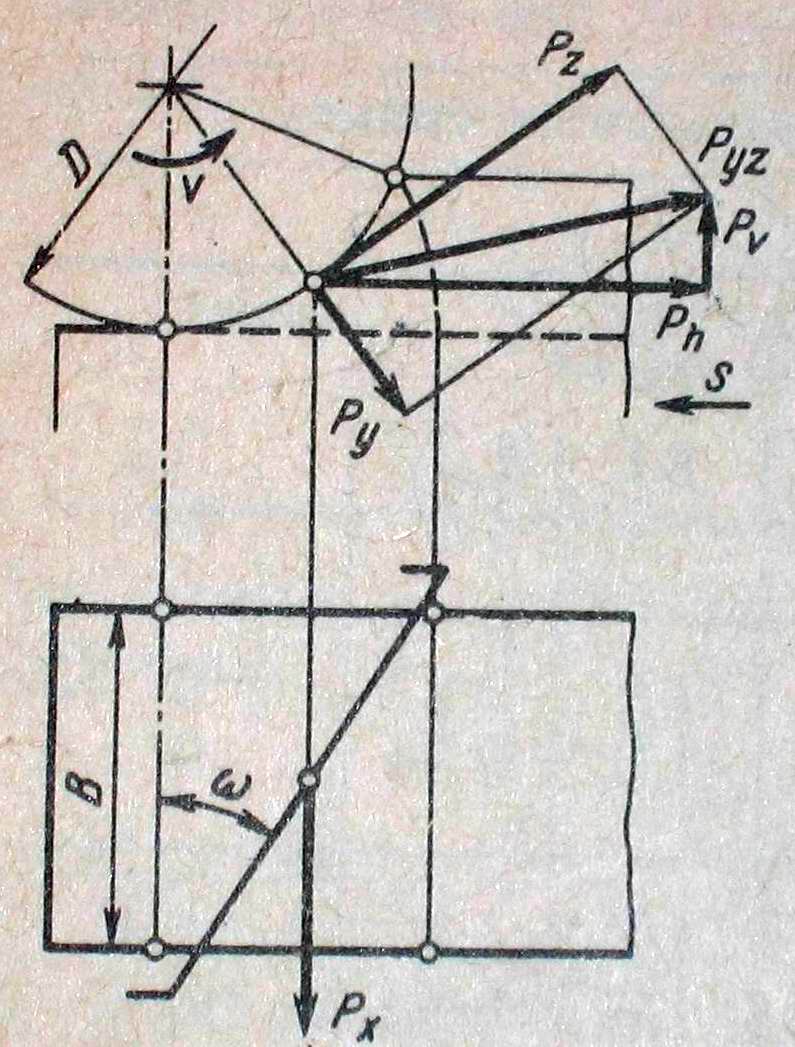

Относительные составляющие силы резания при фрезеровании

![]() Н

Н

![]() Н

Н

![]() Н

Н

Направление относительных составляющих сил резания при фрезеровании смотри на рис.

Рассмотрим возможные расчетные схемы для данной заготовки

Перемещение от силы Ph не будет, т. к. она направлена в сторону установочных элементов (на призму).

Действием силы Pх можно пренебречь, т.к. она слишком мала.

Остается перемещение от силы Pv и опрокидывающий момент, создаваемый силами Pv и Ph, расчетные схемы представлены ниже

Определим силу закрепления, необходимую для компенсации опрокидывающего момента, составив уравнение

![]()

![]()

![]()

Определим силу закреплении, необходимую для компенсации перемещения от силы Pv

![]()

![]()

![]() - сила трения

- сила трения

![]() - коэффициент

полусухого трения

- коэффициент

полусухого трения

![]()

Определим коэффициент запаса

К=К0*К1*К2*К3*К4*К5*К6=1,5*1,2*1,6*1,0*1,0*1,5=5,184

К0=1,5 – коэффициент гарантированного запаса

К1=1,2 – коэффициент, учитывающий увеличение сил трения из-за случайных неровностей на обрабатываемых поверхностях

К2=1,6 – коэффициент, характеризующий увеличение сил резания в следствии затупления режущего инструмента

К3=1,0 – коэффициент, учитывающий увеличение сил резания при прерывистом резании

К4=1,2 – коэффициент, характеризующий постоянство силы закрепления в зажимном механизме

К5=1,0 – коэффициент, характеризующий эргономику ручных зажимных механизмов (эксцентриковый З.М.)

К6=1,5 – коэффициент учитывающий наличие крутящего момента

Определим силу закреплении с учетом коэффициента запаса

Рз=Wmax*К=1640*5,184=8502 Н