- •2.2 Станок токарный патронно-центровой с числовым программным управлением модели 16к20ф3с32:

- •2.2.1 Назначение и конструктивные огсобенности.

- •2.2.2 Описание кинематической схемы:

- •2.2.3 Техническая характеристика токарного станка с чпу модели 16к20ф3с32:

- •Система управления типа 4сkff

- •2.3.1. Общие сведения

- •Операционная система семейства 4ск

- •Синхронизации

- •Планировщик

- •Буквенно-цифровой дисплей

- •Графический дисплей

- •Загрузка программы и редактирование

- •Рабочие режимы

- •Электронный маховичок

- •Ресурс инструмента (время жизни)

- •2.3.3. Основные технические характеристики.

- •2.4 Робот промышленный модели м10п.62.01:

- •2.4.1 Общий вид и назначение:

- •2.4.2 Описание кинематической и принципиальной пневматической схем пр:

- •2.4.3 Техническая характеристика пр м10п.62.01:

- •2.5 Устройство числового программного упрвления роботом:

- •2.5.1 Назначение и устройство учпу:

- •2.5.2 Техническая характеристика укм-772:

- •2.6 Тактовый стол:

- •2.6.1 Общие сведения:

- •2.6.2 Устройство и область применения:

- •2.7 Транспортёр для удаления стружки:

- •2.7.1 Общие сведения:

- •2.7.2 Общий вид и устройство:

Министерство образования и науки РФ

Московский Государственный Машиностроительный Университет

(МАМИ)

Кафедра: «Автоматизированные станочные системы и инструменты»

Отчет по лабораторному практикуму по курсу:

«Станки, автоматические линии и ГПС с микропроцессорным управлением»

Лабораторная работа №2.

«Определение погрешности позиционирования промышленного робота»

Студент: Савин И.В.

Группа: 9-АТП-1

Преподаватель: Шандов М.М.

Москва 2012

Общие сведения об РТК:

Робототехнический комплекс (РТК) предназначен для токарной обработки деталей типа тел вращения со ступенчатым и криволинейным контуром, включая нарезание крепежных резьб, в автоматическом цикле, а также для автоматизированной загрузки –разгрузки станка и удаления стружки без участия обслуживающего персонала

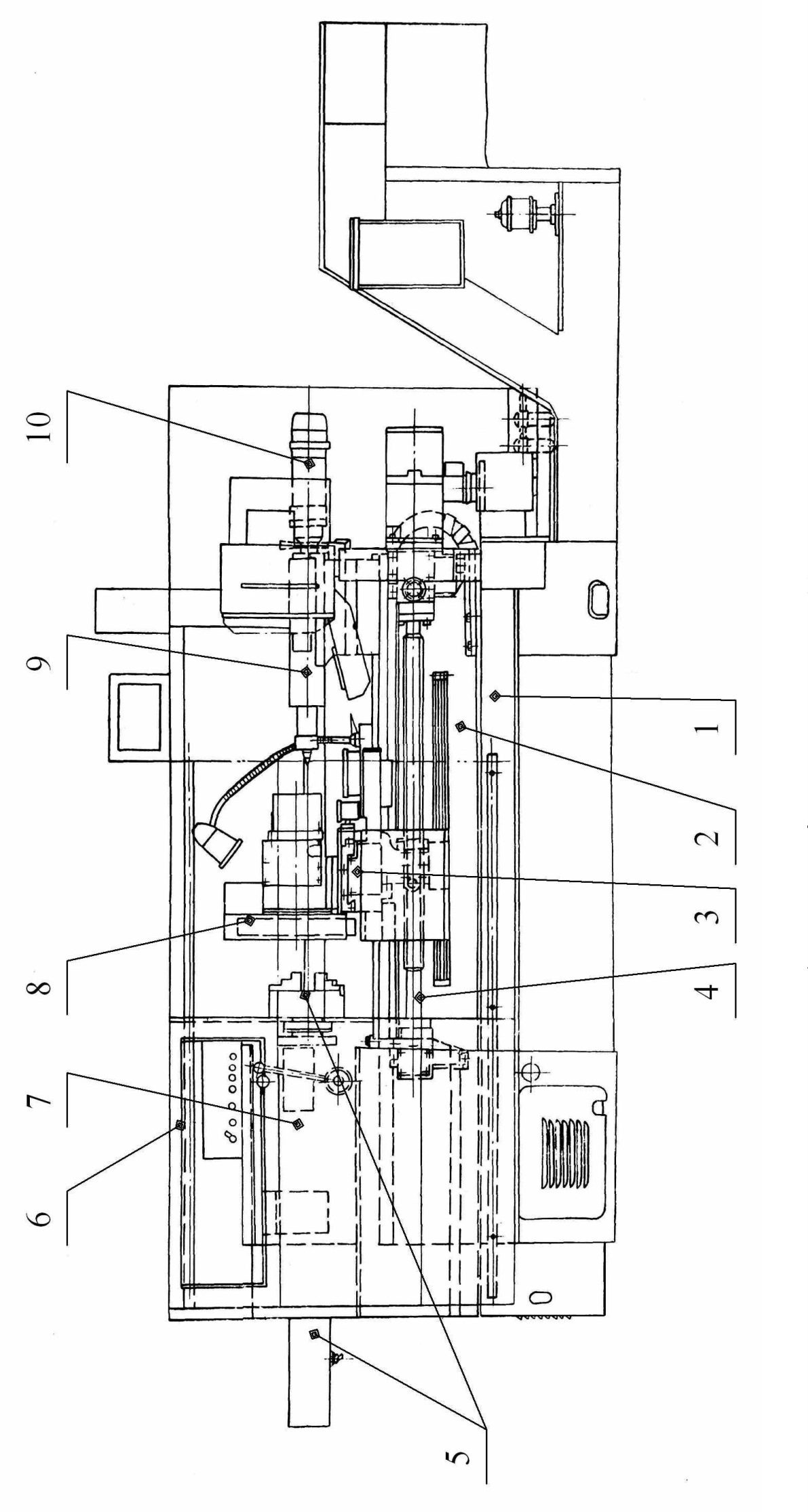

В состав РТК входят (Рис. 1): -токарный станок модели 16К20Ф3С32 (поз.1) с системой ЧПУ 4СКFF (поз.7); -робот промышленный М10П.62.01 (поз.2) с системой числового программного управления типа УКМ-772; -тактовый стол 3 с паллетами 4 для установки заготовок непосредственно на паллеты или на промежуточные спутники; -транспортер для удаления стружки 8.

Системы управления станком и роботом объединены в единую систему управления комплексом.

При установке оборудования следует предусмотреть наличие свободных зон для открывания дверей електрошкафов и систем управления и зон для обслуживания и ремонта оборудования.

В основании станка устанавливается транспортёр для удаления стружки 8, который должен вводиться с правой стороны в соответствии с типовой планировкой РТК (Рис. 1). Транспортёр устанавливается на полу цеха на одной высоте с основанием станка. При установке станка с транспортёром в цехе следует обеспечить удобный подвоз тары для сбора стружки 9 к транспортеру, а также возможность вывода транспортёра для периодического обслуживания. Для этого необходимо предусмотреть с правой стороны станка свободную зону длиной 1800-2000 мм.

При подготовке РТК к работе, заготовки устанавливаются на паллеты 4 тактового стола 3. В цикле работы РТК заготовки автоматически поочередно перемещаются роботом 2 на станок 1 и после обработки уже готовые детали перемещаются роботом на свободные паллеты тактового стола. Начало движения робота к станку, тактовому столу, движение самого тактового стола и начало работы станка обеспечивает единая система управления, учитывающая все требования по блокировке и аварийной остановке любого оборудования. Робот не должен начинать движения к станку или тактовому столу пока они не прекратят работу или движение. Станок не должен начинать работу пока рука робота с захватным устройством находится в рабочей зоне станка. Тактовый стол не должен двигаться пока идет снятие или установка детали.

Программа обработки конкретной детали вводится в систему ЧПУ станка 7 с помощью клавиатуры 6 или магнитной ленты. Программа движений робота для установки и снятия конкретной детали вводится в УЧПУ робота в режиме обучения и может сохраняться в памяти УЧПУ.

О бласть

рационального применения РТК – серийное

и мелкосерийное производство с

повторяющимися партиями однотипных

деталей.

бласть

рационального применения РТК – серийное

и мелкосерийное производство с

повторяющимися партиями однотипных

деталей.

РИС. 1 Структурная схема РТК22-1М.

1 - станок токарный модели 16К20Ф3С32; 2 - робот промышленный М10П.62.01; 3 - стол тактовый; 4 - паллеты; 5 - пульт управления тактовым столом; 6 - клавиатура ввода команд для станка; 7 - блок УЧПУ 4СКFF; 8 - транспортёр удаления стружки; 9 - тара для стружки; 10- пульт управления транспортёром.

2.2 Станок токарный патронно-центровой с числовым программным управлением модели 16к20ф3с32:

2.2.1 Назначение и конструктивные огсобенности.

Станок предназначен для обработки деталей из штучных заготовок с зажимом в механизированном патроне и поджимом при необходимости центром, установленном в пиноли задней бабки с механизированным перемещением пиноли. Обработка может выполнятся в один или несколько проходов в замкнутом полуавтоматическом цикле наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилями различной сложности, включая нарезание крепежных резьб.

Применяется в единичном, мелкосерийном и серийном производстве с мелкими повторяющимися партиями деталей.

РИС.2 Общий вид токарного станка с ЧПУ модели 16К20Ф3С32.

По требованию заказчика станок выпускается в разных исполнениях.

Класс точности П по ГОСТ 8—82Е. Шероховатость обработанной поверхности до Ra 1,25 мкм.

Станок оснащен контурной системой управления типа «4СКFF» и регулируемыми асинхронными двигателями с частотным регулированием главного движения и постоянного тока движения подач. Программа перемещений инструмента, управление приводами и вспомогательные команды вводятся в память системы управления с клавиатуры пульта управления или магнитной ленты и могут корректироваться с помощью клавиатуры и проверяться на экране буквенно-цифровой визуализацией.

Основные узлы токарного станка с ЧПУ модели 16К20Ф3С32 в комплекте с транспортером по уборке стружки изображены на Рис. 3: 1 - основание; 2 - станина; 3 - суппортная группа (продольный и поперечный суппорты); 4 - передача винт-гайка качения (ВГК) продольного перемещения; 5 - патрон механизированный с электромеханическим приводом; 6 - ограждение подвижное; 7 - бабка шпиндельная; 8 - головка револьверная шести позиционная автоматическая; 9 - бабка задняя; 10 - электромеханический привод пиноли задней бабки; 11 – транспортер по удалению стружки; 12 – тара для стружки; 13 – система подачи СОЖ.

РИС.3 Основные узлы токарного станка с ЧПУ мод. 16К20Ф3С32.

|

Основание станка 1 представляет собой жесткую отливку с окном для схода стружки и проёмом для установки транспортера удаления стружки, который устанавливается с правой стороны. На основании устанавливаются станина 2, электродвигатель главного движения, станция смазки направляющих суппортной группы и шпиндельной бабки.

Станина 2 станка имеет коробчатую форму с поперечными ребрами П-образного профиля. На станине 2 станка устанавливаются шпиндельная бабка 7, с приводом главного движения с механизированным трех кулачковым патроном 5 имеющем с электромеханический привод зажима, закаленные шлифованные направляющие по которым перемещаются задняя бабка и суппортная группа.

Суппортная группа 3 состоит из продольного и поперечного суппортов. Продольный суппорт осуществляет продольное движение подачи по передней плоской и задней неравнобокой призматической направляющим. Продольное перемещение осуществляется через передачу винт-гайка 4. Поперечный суппорт (каретка) с револьверной автоматической головкой 8 (поворотным резцедержателем) перемещается по неравнобокой призматической передней и плоской задней направляющим осуществляя поперечное движение подачи. Рабочие поверхности продольных и поперечных направляющих суппортной группы покрываются антифрикционным составом, например УП5221. Антифрикционное покрытие обеспечивает постоянство коэффициента трения при малых и высоких скоростях рабочих перемещений, что способствует повышению точности позиционирования, стабильности и точности обработки.

На станке используется автоматическая универсальная револьверная шести позиционная головка 8 с горизонтальной осью поворота и инструментальным диском на шесть радиальных или осевых инструмента установленная на поперечном суппорте станка. Сверху в головке предусмотрен кран регулирования подачи СОЖ, поворачиваемый при наладке станка.

Задняя бабка 9 перемещается в продольном направлении по передней плоской и задней неравнобокой призматической направляющим. Выдвижение пиноли задней бабки осуществляется от электромеханичес-кого привода 10.

Для облегчения перемещения задней бабки по станине и предотвращения износа направляющих применяется пневмооборудование, которое служит для создания воздушной подушки. Пневмооборудование подключается к цеховой сети подачи сжатого воздуха.

Ограждения: неподвижное – щитового типа со съёмными щитками с задней стороны и подвижное 6 - с прозрачным экраном для наблюдения, с передней стороны, закрывают зону резания.

На станках в исполнении для встраивания в РТК перемещение ограждения осуществляется в автоматическом цикле при помощи гидро-мотора, на валу которого установлена шестерня, передающая движение рейке, закрепленной на ограждении. С целью контроля положения ограждения установлены конечные выключатели, которые дают сигналы для работы станка в автоматическом цикле с роботом. В крайних положениях ограждения предусмотрено замедление перемещения.

Станки в исполнении для РТК оснащаются:

- приводом перемещения пиноли с контролем ее положения. Для этого на задней бабке установлены конечные выключатели, которые срабатывают при перемещении пиноли и дают сигналы о положении пиноли в автоматическом цикле работы станка с роботом;

- патроном автоматизированным 5 с электромеханическим приводом и бесконтактным контролем зажима;

транспортером 11 для уборки стружки с устройством по очистке СОЖ и тарой 12 для сбора стружки. На станке также установлена система подачи СОЖ 13.