- •Инструментальные материалы и термическая обработка инструментов

- •Производственные и исследовательские методы определения твердости

- •Метод Бринелля.

- •М етод Роквелла.

- •Метод Виккерса.

- •Метод Шора.

- •Определение микротвердости.

- •Статистическая обработка результатов измерений.

- •Экспериментальная часть.

- •Структура и свойства инструментальных сталей в состоянии поставки

- •Углеродистые и легированные инструментальные стали

- •Быстрорежущие стали

- •Экспериментальная часть.

- •Структура и дефекты инструментальных сталей после термической и финишной обработки

- •Дефекты термической обработки

- •Углеродистые и легированные инструментальные стали.

- •Быстрорежущие стали.

- •Дефекты финишной обработки.

- •Экспериментальная часть.

- •Определение вязкости разрушения твердых сплавов по методу Палмквиста

- •Краткая теория

- •Экспериментальная часть

- •Изучение структуры твердых сплавов вк, тк, ттк и безвольфрамовых твердых сплавов (бвтс)

- •Структура твердых сплавов

- •Экспериментальная часть

- •1. Принципы выбора инструментальных материалов

- •Инструментальные нетеплостойкие и быстрорежущие стали

- •Углеродистые и легированные инструментальные стали

- •Быстрорежущие стали

- •Изготовление и обработка сварных инструментов

- •Твердые сплавы.

- •Режущая керамика

- •Сверхтвердые материалы (стм)

- •Задачи по выбору инструментальных материалов.

- •Твердость по Виккерсу при испытании алмазной пирамидой Нагрузка 5 кгс.

- •Микротвердость (hv) в зависимости от длины диагонали, измеренной на микротвердомере пмт–3. Нагрузка 100гс.

- •Соотношение чисел твердости (hrc, hv, hb).

- •Соотношение чисел твердости (hb, hrb).

- •Распределение нормированных отклонений в малой выборке. Значения, для которых вероятность .

- •Шкала для определения величины зерна инструментальных сталей (´400).

Метод Бринелля.

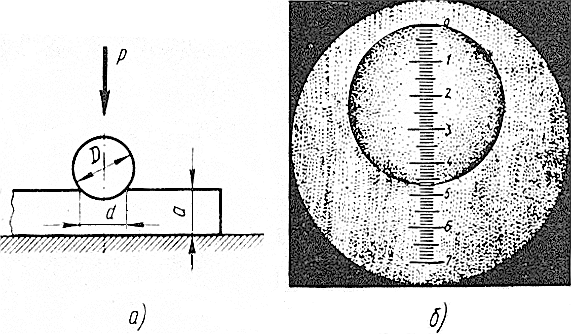

Определения твердости по ГОСТ 9012–59 выполняются на приборах типа ТБ вдавливанием стального закаленного шарика, твердость оценивается отношением усилия и площади поверхности отпечатка.

Значения твердости вычисляются по формуле:

. (1)

. (1)

Здесь НВ

– обозначение твердости; Р

– прилагаемая нагрузка [кгс];

F

– площадь поверхности отпечатка [мм2];

D

и d

– соответственно, диаметры шарика–индентора

и отпечатка [мм]

(рис.1). Таким образом, размерность

значений твердости –

.

.

Диаметр шарика и нагрузку выбирают так, чтобы соблюдалось соотношение

.

.

При увеличении нагрузки P, например в 2 раза, глубина и площадь F отпечатка сферического индентора возрастают, но не пропорционально P. Поэтому величина HB зависит от приложенной нагрузки P и диаметра шарика D.

Для исключения этого недостатка метода Бринелля твердость изделий определяют при заранее обусловленных для разных металлов значениях P и D (см. табл.1).

Кроме того, на твердость материала оказывает влияние такие его свойства как предел текучести (s0,2) и модуль упругости (Е), которые у черных металлов (стали и чугуны) в несколько раз больше, чем у цветных металлов (медь, алюминий и сплавы на их основе).

Толщина изделия при прочих равных условиях также влияет на величину твердости HB: чем оно тоньше, тем меньше должен быть отпечаток, т.е. меньше величины P и D.

Условия испытаний, т.е. величина нагрузки (P) и диаметр шарика (D) для разных материалов в зависимости от толщины изделия приведены в табл.1. Они определяются в зависимости от коэффициента К

.

.

При соблюдении условий испытания в соответствии с табл.1 числа твердости HB одного и того же металла равны в изделиях разной толщины.

Увеличение времени приложения нагрузки при определении твердости цветных металлов (см. табл. 1) связано с тем, что они пластически деформируются не только в момент вдавливания, но и в течение некоторого времени после окончания перемещения индентора.

Метод Бринелля не является универсальным. Его нельзя использовать для материалов с твердостью более 450НВ (см. табл.1), т.к. при испытаниях может произойти деформация индентора – шарика.

Измерения

твердости выполняются следующим образом.

В соответствии с табл.1 выбираются

условия испытания. После приложения

нагрузки на поверхности образца

образуется отпечаток в виде сферической

лунки. Для определения твердости

необходимо измерить диаметр отпечатка.

Он измеряется с помощью микроскопа МПБ

– 2 (это лупа со шкалой). Измерения

выполняются в двух взаимно перпендикулярных

направлениях. Для определения твердости

берется среднее значение.

Измерения

твердости выполняются следующим образом.

В соответствии с табл.1 выбираются

условия испытания. После приложения

нагрузки на поверхности образца

образуется отпечаток в виде сферической

лунки. Для определения твердости

необходимо измерить диаметр отпечатка.

Он измеряется с помощью микроскопа МПБ

– 2 (это лупа со шкалой). Измерения

выполняются в двух взаимно перпендикулярных

направлениях. Для определения твердости

берется среднее значение.

Поверхность образца должна быть плоской, иметь определенную шероховатость поверхности (Rz<20), при этом края отпечатка отчетливо видны, что позволяет точно провести измерения.

Таблица 1.

Определение HB по ГОСТ 9012 – 59.

Материал |

Твердость, НВ |

Минимальная толщина, мм |

К, кгс/мм2 |

D, мм |

Р, кгс |

Выдержка под нагрузкой, с. |

Черные металлы |

140…450 |

От 6 до 3 |

30 |

10,0 |

3000 |

10 |

От 4 до 2 |

5,0 |

750 |

||||

Менее 2 |

2,5 |

187,5 |

||||

менее 140 |

Более 6 |

10 |

10,0 |

3000 |

10 |

|

От 6 до 2 |

5,0 |

750 |

||||

Менее 3 |

2,5 |

187,5 |

||||

Цветные металлы |

более 130 |

От 6 до 3 |

30 |

10,0 |

3000 |

30 |

От 4 до 2 |

5,0 |

750 |

||||

Менее 2 |

2,5 |

187,5 |

||||

35…130 |

От 9 до 3 |

10 |

10,0 |

3000 |

30 |

|

От 6 до 3 |

5,0 |

750 |

||||

Менее 3 |

2,5 |

187,5 |

||||

8…35 |

Более 6 |

2,5 |

10,0 |

3000 |

60 |

|

От 6 до 3 |

5,0 |

750 |

||||

Менее 3 |

2,5 |

187,5 |

Обозначение твердости. При определении твердости черных металлов – сталей, чугунов с твердостью свыше 140НВ (диаметр шарика – индентора 10мм, нагрузка 3000кгс, время выдержки под нагрузкой 10с. – табл.1) твердость обозначается только цифрами и латинскими буквами, например, 200НВ. Для этих условий нет необходимости производить вычисления твердости по (1). Значения твердости в зависимости от диаметра отпечатка уже рассчитаны (приложение 1).

При изменении условий испытаний помимо значений твердости указываются диаметр шарика, усилие и выдержку под нагрузкой. Например, 185НВ/5/750/30, здесь: 185НВ – твердость по Бринеллю, 5 – диаметр шарика [мм], 750 – нагрузка [кгс], 30 – время выдержки под нагрузкой [с].

Между твердостью по Бринеллю и пределами прочности разных материалов соблюдаются следующие примерные соотношения:

для сталей – sв=0,33НВ, sт=sв/2;

для алюминиевых сплавов – sв=0,33…0,36НВ;

для медных сплавов отожженных – sв=0,55НВ;

для медных сплавов в состоянии наклепа – sв=0,40НВ.

Эти соотношения верны, если твердость материала не превышает 450НВ. Материалы с такой твердостью при испытаниях на растяжение разрушаются с образованием шейки на образце, т.е. испытывают перед разрушением большую пластическую деформацию (напомним, что твердость характеризует сопротивление материала большим пластическим деформациям). При большей твердости материала его разрушение происходит по другому механизму – хрупко, поэтому приведенные закономерности не соблюдаются.

Определение твердости по Бринеллю положено в основу «метода ударного отпечатка» (метод Польди) по ГОСТ 18661–73. Метод применяется для определения твердости крупногабаритных деталей (например, станины станков), когда невозможно выполнить испытания на стационарном приборе.

Твердость определяют с помощью прибора, состоящего из корпуса 4, бойка 3, шарика – индентора 1 и пружины 2 (рис.2). Измерения производят следующим образом. Прибор прижимают к поверхности детали 6, предварительно вставив в него эталон 5, твердость которого известна. По верхней части бойка 3 наносят удар молотком, при этом шарик вдавливается одновременно и в испытуемую деталь и в эталон, оставляя на них отпечатки.

Твердость обозначается НР, ее величина определяется по следующей формуле:

,

,

где НР – твердость исследуемого материала; НЭ – твердость эталона в единицах Бринелля; FЭ и FИ – площади поверхности отпечатков на эталоне и образце, соответственно.