- •Лабораторная работа №3 Вяжущие вещества. Определения свойств строительного гипса и портландцемента.

- •1. Определение тонкости помола

- •2. Определение нормальной густоты

- •Определение нормальной густоты гипсового теста

- •Определение нормальной густоты портландцемента

- •3. Определение сроков схватывания

- •4. Определение марочной прочности

- •1. Приготовление гипсового теста нормальной густоты.

- •2. Определение прочности на изгиб.

- •3. Определение прочности на сжатие.

4. Определение марочной прочности

строительный гипс.

Марку гипса определяют по прочности на сжатие и изгиб стандартных образцов-балочек размером 40×40×160 мм из гипсового раствора нормальной консистенции после 2 ч твердения в нормальных условиях.

Сущность метода заключается в определении минимальных нагрузок, разрушающих образец.

1. Приготовление гипсового теста нормальной густоты.

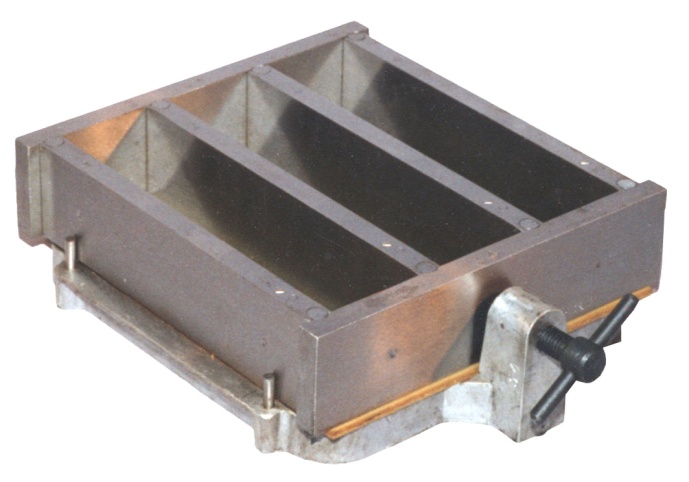

Средства контроля и вспомогательное оборудование: Лабораторная чашка, линейка длиной 250 мм, ручная мешалка, мерный цилиндр вместимостью 1 л по ГОСТ 1770-74, весы лабораторные по ГОСТ 24104-80 с погрешностью взвешивания не более 1 г, форма для изготовления образцов-балочек размерами 40х40х160 мм (рис. 6).

Рис. 6. Стандартная трехсекционная форма

Проведение испытания: Определение прочности образцов, изготовленных из гипсового теста стандартной консистенции, производят через 2 ч после контакта гипсового вяжущего с водой. Для изготовления образцов берут пробу гипсового вяжущего массой от 1,0 до 1,6 кг. Гипсовое вяжущее в течение 5-20 с засыпают в чашку с водой, взятой в количестве, необходимом для получения теста стандартной консистенции. После засыпания вяжущего смесь интенсивно перемешивают ручной мешалкой в течение 60 с до получения однородного теста, которым заливают форму. Предварительно внутреннюю поверхность металлических форм слегка смазывают минеральным маслом средней вязкости. Отсеки формы наполняют одновременно, для чего чашку с гипсовым тестом равномерно продвигают над формой. Для удаления вовлеченного воздуха после заливки форму встряхивают 5 раз, для чего ее поднимают за торцевую сторону на высоту от 8 до 10 мм и опускают. После наступления начала схватывания излишки гипсового теста снимают линейкой, передвигая ее по верхним граням формы перпендикулярно к поверхности образцов. Через (15±5) мин после конца схватывания образцы извлекают из формы, маркируют и хранят в помещении для испытаний.

2. Определение прочности на изгиб.

Средства контроля и вспомогательное оборудование: Это испытание производят на машинах обеспечивающих нарастание нагрузки в среднем (50±10) Н в секунду, например, МИИ-100.

Проведение испытания: Для проведения испытаний стандартный образец-балочку устанавливают на опоры прибора для испытания на изгиб по ГОСТ 310. 4-81 таким образом, чтобы те грани его, которые были горизонтальными при изготовлении, находились в вертикальном положении. Схема расположения образца на опорных валиках приведена на рис. 7.

Рис. 7. Схема определения предела прочности при изгибе стандартных балочек гипсового камня

Обработка

результатов: Расчет предела прочности

![]() производят по формуле 1:

производят по формуле 1:

=0, 0234![]() МПа

(

0, 234

кгс/см

МПа

(

0, 234

кгс/см![]() ) (1)

) (1)

где - разрушающая нагрузка в МПа или кгс/см2.

Предел прочности при изгибе вычисляют как среднее арифметическое результатов трех испытаний.

3. Определение прочности на сжатие.

Средства контроля и вспомогательное оборудование: Машина для определения прочности при сжатии с предельной нагрузкой до 10-20 тс; пластинки из нержавеющей стали, имеющие плоскую полированную поверхность, площадь поверхности пластинки, соприкасающейся с образцом, равна 25 см2 (рис. 8).

Подготовка к испытанию: Продольная и поперечные стенки форм должны быть отшлифованы вверху и снизу и плотно лежать на основании. Угол между сторонами и дном формы должен составлять (90±0,5)°.

Рис. 8. Нажимные пластины для испытания половинок стандартных половинок балочек

Проведение испытания: Полученные после испытания на изгиб шесть половинок балочек сразу же подвергают испытанию на сжатие. Образцы помещают между двумя пластинами таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам форм, находились на плоскостях пластин, а упоры пластин плотно прилегали к торцевой гладкой стенке образца (рис. 9). Образец вместе с пластинами подвергают сжатию на прессе. Время от начала равномерного нагружения образца до его разрушения должно составлять от 5 до 30 с, средняя скорость нарастания нагрузки при испытании должна быть (10±5) кгс/см2 в секунду. Предел прочности на сжатие одного образца определяют как частное от деления величины разрушающей нагрузки на рабочую площадь пластины, равную 25 см2.

Рис. 9. 1 – верхняя плита пресса; 2 – нажимные пластинки;

3 – половина образца; 4 – нижняя плита пресса.

Предел прочности при сжатии Rсж (МПа) каждого образца вычисляют по формуле 2:

Rсж = (P / S)·10 (2)

где P – разрушающая нагрузка, кгс;

S – площадь металлических пластинок, 25 см2.

Предел прочности на сжатие вычисляют как среднее арифметическое результатов шести испытаний без наибольшего и наименьшего результатов.

В зависимости от предела прочности на сжатие различают следующие марки гипсовых вяжущих: Г-2, Г-3, Г-4, Г-5, Г-6, Г-7, Г-10, Г-13, Г-16, Г-19, Г-22, Г-25. Минимальный предел прочности каждой марки вяжущего должен соответствовать значениям, приведенным в таблице.

Марка вяжущего |

Предел прочности образцов-балочек размерами 40х40х160 мм в возрасте 2 ч, МПа (кгс/см2) не менее |

|

при сжатии |

при изгибе |

|

Г-2 |

2 (20) |

1,2 (12) |

Г-3 |

3 (30) |

1,8 (18) |

Г-4 |

4 (40) |

2,0 (20) |

Г-5 |

5 (50) |

2,5 (25) |

Г-6 |

6 (60) |

3,0 (30) |

Г-7 |

7 (70) |

3,5 (35) |

Г-10 |

10 (100) |

4,5 (45) |

Г-13 |

13 (130) |

5,5 (55) |

Г-16 |

16 (160) |

6,0 (60) |

Г-19 |

19 (190) |

6,5 (65) |

Г-22 |

22 (220) |

7,0 (70) |

Г-25 |

25 (250) |

8,0 (80) |

Пример условного обозначения гипсового вяжущего с прочностью 5,2 МПа (52 кгс/см2) со сроками схватывания: начало – 5 мин, конец – 9 мин и остатком на сите с размером ячеек в свету 0,2 мм 9%, т. е. вяжущего марки Г-5, быстротвердеющего, среднего помола:

Г-5 А II

ПОРТЛАНДЦЕМЕНТ.

Марку цемента (его активность) определяют по прочности на сжатие и изгиб стандартных образцов-балочек размером 40×40×160 мм, изготовленных из цементно-песчаного раствора 1:3 нормальной консистенции после 28-суточного твердения в нормальных условиях.

Средства контроля и вспомогательное оборудование: Лабораторные чаша и лопатка, встряхивающий столик, форма-конус (рис. 10), штыковка, стандартные формы для изготовления образцов-балочек (рис. 6), вибрационная площадка, прибор для испытания на изгиб образцов-балочек, пресс для определения предела прочности при сжатии, пластинки для передачи нагрузки.

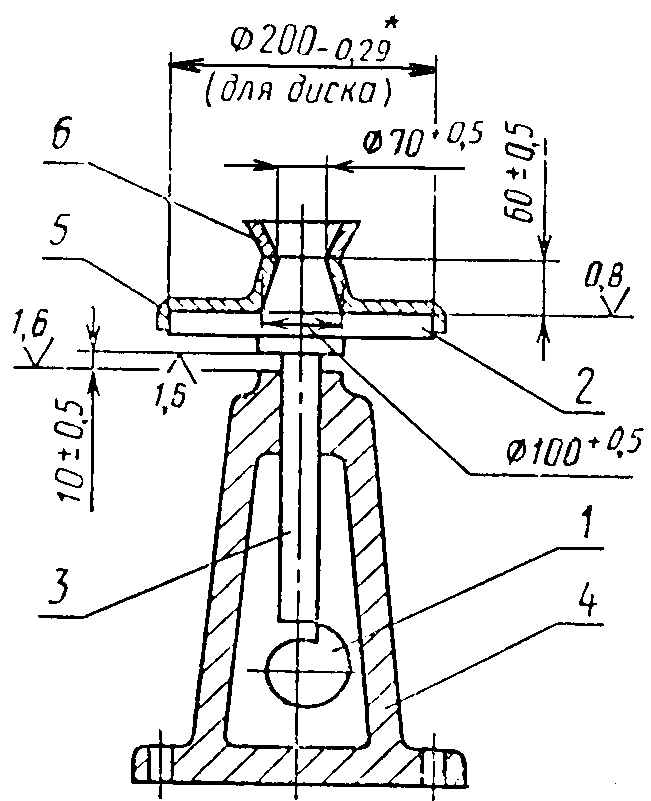

Рис. 10. Встряхивающий столик и форма-конус:

1 – кулачок; 2 – диск; 3 – шток; 4 – станина;

5 – форма-конус с центрирующим устройством; 6 – насадка

Проведение испытания: Для определения консистенции цементного раствора отвешивают 1500 г нормального песка, 500 г цемента и 200 г воды (В/Ц=0,40). Компоненты загружают в следующей последовательности: отвешенные песок и цемент высыпают в предварительно протертую мокрой тканью сферическую чашу и перемешивают в течение 1 мин. Затем в центре сухой смеси делают лунку, вливают в нее воду в количестве 200 г (В/Ц=0,40), дают воде впитаться в течение 0,5 мин и перемешивают смесь в течение 5 мин.

Форму-конус с центрирующим устройством устанавливают на диск встряхивающего столика. Внутреннюю поверхность конуса и диск столика перед испытанием протирают влажной тканью. По окончании перемешивания заполняют раствором форму-конус на половину высоты и уплотняют 15 штыкованиями металлической штыковкой. Затем наполняют конус раствором с небольшим избытком и штыкуют 10 раз. После уплотнения верхнего слоя избыток раствора удаляют ножом, расположенным под небольшим углом к торцевой поверхности конуса, заглаживая с нажимом раствор вровень с краями конуса, затем конус снимают в вертикальном направлении. Нож предварительно протирают влажной тканью.

Раствор встряхивают на столике 30 раз за (30±5) с, после чего штангенциркулем измеряют диаметр конуса по нижнему основанию и двух взаимно перпендикулярных направлениях и берут среднее значение. Расплыв конуса с В/Ц=0,40 должен быть в пределах 106-115 мм. Если расплыв конуса окажется менее 106 мм, количество воды увеличивают для получения расплыва конуса 106-108 мм. Если расплыв конуса окажется более 115 мм, количество воды уменьшают для получения расплыва конуса 113-115 мм. Водоцементное отношение, полученное при достижении расплыва конуса 106-115 мм, принимают для проведения дальнейших испытаний.

Непосредственно перед изготовлением образцов внутреннюю поверхность стенок форм и поддона слегка смазывают машинным маслом. Для определения прочностных характеристик цементов изготавливают образцы-балочки из цементного раствора нормальной консистенции. Для уплотнения раствора форму балочек закрепляют в центре виброплощадки, плотно прижимая ее к плите. Форму по высоте наполняют приблизительно на 1 см раствором и включают вибрационную площадку. В течение первых 2 мин вибрации все три гнезда формы равномерно небольшими порциями заполняют раствором. По истечении 3 мин от начала вибрации виброплощадку отключают. Форму снимают с виброплощадки и избыток раствора удаляют ножом, расположенным под небольшим углом к поверхности укладки, заглаживая, с нажимом раствор вровень с краями формы. Образцы маркируют. Нож предварительно должен быть протерт влажной тканью.

После изготовления образцы в формах хранят (24±1) ч в ванне с гидравлическим затвором или в шкафу, обеспечивающем относительную влажность воздуха не менее 90 %. Затем образцы осторожно расформовывают и укладывают в ванны с питьевой водой и горизонтальном положении так, чтобы они не соприкасались друг с другом. Вода должна иметь температуру (20±2)°С и покрывать образцы не менее чем на 2 см, воду меняют через каждые 14 сут. По истечении срока хранения образцы вынимают из воды и не позднее чем через 30 мин подвергают испытанию. Непосредственно перед испытанием образцы должны быть вытерты.

Определение прочности на сжатие и на изгиб проводится аналогично гипсу.

Для каждой марки портландцемента и его разновидностей пределы прочности при изгибе и сжатии не должны быть ниже значений, указанных в таблице.

Обозначение вида цемента |

Гарантированная марка |

Предел прочности, МПа (кгс/см2) |

|||

при изгибе в возрасте, сут |

при сжатии в возрасте, сут |

||||

3 |

28 |

3 |

28 |

||

ПЦ-Д0,ПЦ-Д5, |

300 |

— |

4,4 (45) |

— |

29,4 (300) |

ПЦ-Д20, ШПЦ |

400 |

— |

5,4 (55) |

— |

39,2 (400) |

|

500 |

— |

5,9 (60) |

— |

49,0 (500) |

|

550 |

— |

6,1 (62) |

— |

53,9 (550) |

|

600 |

— |

6,4 (65) |

— |

58,8 (600) |

ПЦ-Д20-Б |

400 |

3,9 (40) |

5,4 (55) |

24,5 (250) |

39,2 (400) |

|

500 |

4,4 (45) |

5,9 (60) |

27,5 (280) |

49,0 (500) |

ШПЦ-Б |

400 |

3,4 (35) |

5,4 (55) |

21,5 (220) |

39,2 (400) |

Предел прочности цемента при сжатии в 28-суточном возрасте должен быть не менее 19,6 МПа (200 кгс/см2).