2.6 Термообрубное отделение

Отливки в обрубном отделении цеха проходят обработку в следующем порядке: предварительная очистка, обрезка и отбивка прибылей, выпоров, термическая обработка, очистка поверхности, разметка и исправление дефектов.

Очистка средних и крупных отливок производится в дробеметных камерах. При предварительной очистке с отливок удаляются легкоотделяемая формовочная и стержневая смеси, каркасы, а также производится очистка мест отрезки литников и прибылей. Затем отливки подаются на участок обрезки прибылей, литников и удаление выпоров и легкоотделимых прибылей.

В зависимости от марки стали отливок, обрезка прибылей может производиться до и после термической обработки.

Обрезка прибылей у отливок из стали марок 110Г13Л и 110Г13ФТЛ производится после термической обработки в специальных камерах с вытяжной вентиляцией. Прибыли, литники и заливы удаляются газовой резкой при помощи резака УР-300 и методом воздушно-электроконтактной резки металла.

Максимальная величина остатков прибылей после обрезки назначается технологом при разработке технологии. Остатки от литников и прибылей на необрабатываемых поверхностях удаляются заподлицо. Термическая обработка отливок производится по режимам, указанным в инструкциях на термическую обработку отливок. Очистка поверхности отливок от остатков земли и стержней производится в очистных барабанах с дробеметной установкой и в очистной дробеметной камере с поворотным столом.

Мелкие отливки загружаются в дробеметный барабан с помощью короба или скипового подъемника. Отливки опрокидываются на ленту барабана, после чего барабан закрывается, включается привод ленты и начинается очистка отливок. При первых двух-трех очистках раскалывается много дроби, так как дробь не имеет одинаковой твердости. Поэтому каждой последующей загрузке отливок необходимо добавлять примерно по 1 кг дроби. Расход дроби на 1 т отливок составляет 2-3 кг.

Цикл очистки отливок в барабане должен определяться временем, необходимым для полного удаления стержней и легко отделяемого пригара.

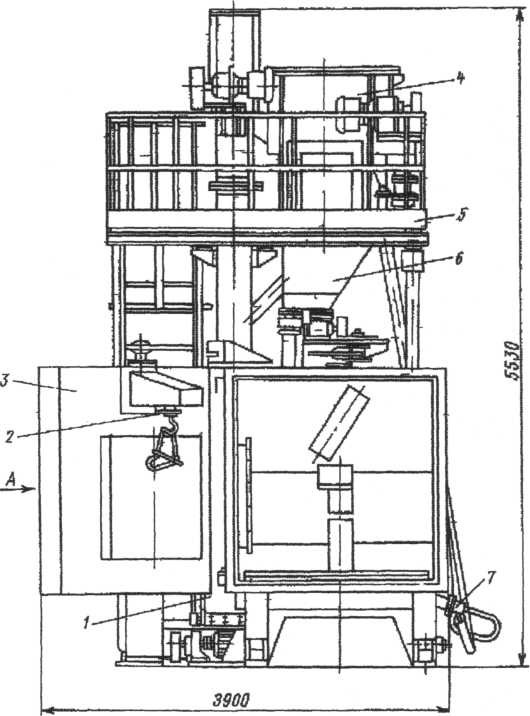

Для очистки стальных мелких и средних отливок принимаем дробеметные барабаны модели 42233. Наибольший вес очищаемых отливок 159 кг. Количество барабанов рассчитываем по формуле (2). Крупные отливки очищаем в дробеметной камере модели 42815 (рисунок 2.4). Техническая характеристика оборудования приведена в таблице 2.20. Количество оборудования рассчитывается по формуле (2). Данные расчета приведены в таблице 2.21. В таблице 2.22 приведены данные расчета абразивно-зачистного оборудования.

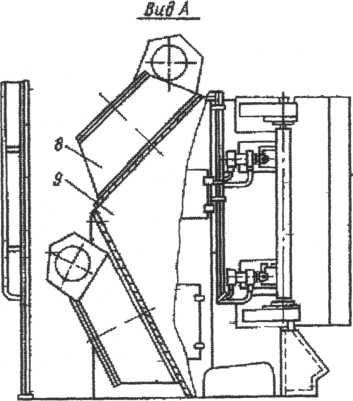

1 - элеватор; 2 - подвеска; 3 - дверь; 4 - воздушно-механический сепаратор; 5 - площадка обслуживания; 6 - бункер; 7 - устройство сбора дроби; 8 - установка дробеметных аппаратов; 9 - рабочая камера.

Рисунок 2.4 - Дробеметная очистная камера модели 42815

Таблица 2.20 - Техническая характеристика очистного оборудования

Параметр |

мод. 42233 |

мод. 42815 |

Объем загрузки, м3 |

0,3 |

- |

Грузоподъемность подвески, т |

- |

1,25 |

Наибольшая масса загрузки барабана, кг |

800 |

- |

Наибольшая масса очищаемой отливки, кг |

80 |

1250 |

Наибольшая диагональ очищаемой отливки, мм |

400 |

1600-2000 |

Количество дробеметных аппаратов, шт. |

1 |

3 |

Производительность, кг/мин |

300-350 |

250 |

Производительность, т/ч |

1,5-3,0 |

6-8 |

Продолжительность цикла, мин |

14-32 |

12 |

Мощность, кВт |

42 |

80 |

Габаритные размеры, мм |

4500x17500 |

8000x6800x7900 |

Масса, т |

- |

43 |

Таблица 2.21 - Данные расчета оборудования

Тип оборудования |

Производительность, т/ч |

Кол-во оборудования, шт. |

Коэффициент загрузки |

|

расчетное |

принятое |

|||

42233 |

3 |

0,67 |

1 |

0,67 |

42815 |

6 |

0,89 |

1 |

0,89 |

Для удаления из отливок стержней и очистки от остатков формовочной смеси в цехе предусмотрена электрогидравлическая установка модели 36215. Техническая характеристика установки приведена в таблице 2.17.

Таблица 2.17 - Техническая характеристика электрогидравлической установки модели 36215

Параметр |

Норма |

Наибольшая масса загрузки, т |

20 |

Наибольшие габаритные размеры отливки, мм |

5000x3200x2000 |

Производительность, т/ч: по стали по чугуну |

8-12 |

Установленная мощность, кВт |

210 |

Габаритные размеры, мм |

26000x10000 |

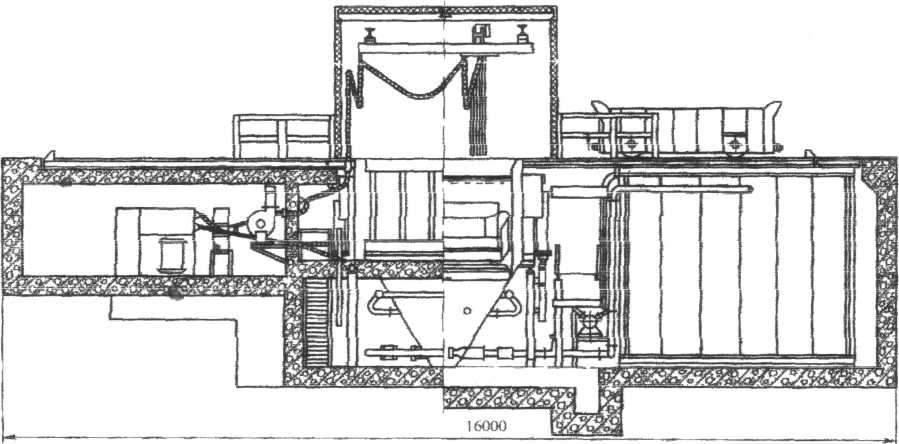

Рисунок 2,5 -

Установка электрогидравлическая для

выбивки стержней из отливок модели

36215

Установка электрогидравлическая для выбивки стержней из отливок модели 36215 (рисунок 2.5) предназначена для удаления стержней и остатков формовочных смесей из отливок в литейных цехах единичного, серийного и массового производства.

Установка проходная, но может быть использована и как тупиковая. В обоих вариантах загрузка-разгрузка возможна с любой стороны, что позволяет рационально размещать установку в технологических и грузовых потоках литейных цехов.

Цельнометаллический звукоизолирующий кожух позволяет отказаться от строительства в цехе специального помещения.

Установка состоит из двух основных частей: технологической и электрооборудования (низковольтного и высоковольтного).

Технологическая часть предназначена ддя транспортирования и подачи отливок в зону обработки, удаления очищенных отливок, перемещения рабочего органа (электрода) в точки обработки, сбора и удаления шлама из рабочего бака.

Технологическая часть установки включает следующие основные узлы: бак с механизмом подъема контейнера, механизм перемещения электрода, контейнеры, кожух, механизм перемещения контейнера, гидросистему, механизм слежения, систему шламоудаления и осушения подвала, систему вентиляции.

Электрооборудование предназначено для получения высоковольтных импульсов тока и подачи их на электрод, а также для управления работой узлов технологической части и установки в целом.

Установка условно может быть разделена на наземную и подвальную части.

Наземная часть представляет собой звукоизолирующий кожух прямоугольной формы, внутри которого размещаются рабочий зал и операторская.

В рабочем зале на нулевой отметке установлен верхний уровень рабочего бака, над баком расположен механизм перемещения электрода с ходовыми путями. С правой и левой сторон рабочего зала находятся погрузочно-разгрузочные площадки. С двух сторон площадок в кожухе установлены шиберы.

В операторской со стороны рабочего зала расположен пульт управления установкой, совмещенный с механизмом слежения за электродом, и гидропанель гидросистемы.

В подвальной части установки размещен рабочий бак с механизмом подъема контейнера. С одной стороны рабочего бака под погрузочно-разгрузочной площадкой находится высоковольтное помещение, а под ним -агрегаты системы шламоудаления и осушения подвала. С другой стороны бака под второй погрузочно-разгрузочной площадкой размещен бак-отстойник системы шламоудаления, а под операторской - помещение для низковольтного электрооборудования и насосной станции гидросистемы.

Рельсовый путь установки состоит из трех участков: средний расположен на подъемной площадке механизма подъема контейнера, два другие - на погрузочно-разгрузочных площадках

Режим работы установки: ручной, полуавтоматический.

Контейнер с обрабатываемыми отливками цеховыми средствами устанавливается своими катками на рельсовый путь. Открываются шиберы в

кожухе. Поднимается подъемная площадка рабочего бака, происходит стыковка среднего участка рельсового пути с крайними. Электроды механизмом перемещения отводятся в крайнее положение к операторской. Каретка механизма перемещения контейнера перемещает контейнер по рельсовому пути на подъемную площадку и останавливается. Контейнер с отливками опускается вниз вместе с подъемной площадкой при помощи цепной передачи и гидроплунжеров механизма подъема контейнера до соприкосновения отливок с водой. Закрываются шиберы кожуха. Изображение контуров отливок и точек обработки переносится оператором на экран механизма слежения. Контейнер опускается в рабочий бак. В зависимости от массы, толщины стенок и материала отливки оператор устанавливает величину запасенной энергии в импульсе, подводит рабочий электрод к отливке и устанавливает рабочий промежуток. Включается высоковольтное оборудование. Происходит обработка отливки.

Процессы накопления энергии, поддержания рабочего промежутка «электрод-отливка» осуществляются автоматически. Оператор контролирует работу установки и управляет перемещением электрода, контролируя его положение относительно отливок по механизму слежения.

Система шламоудаления и водного размыва включается в начале выбивки и работает постоянно.

После окончания обработки отливок отключается высоковольтное оборудование, поднимаются и отводятся за пределы бака электроды.

Все дальнейшие операции по разгрузке установки осуществляются в обратной последовательности.

Установка должна обеспечивать выбивку 95±5 % общего объема стержней и удаление остатков формовочных смесей с наружных поверхностей отливок (кроме пригара).

Необходимое количество установок определяется по формуле (2.1). Данные расчета приведены в таблице 2.27.

Таблица 2.27 - Данные расчета электрогидравлической установки модели 36215

Модель установки |

Количество оборудования, шт. |

Коэффициент загрузки |

|

расчетное |

принятое |

||

36215 |

0,75 |

1 |

0,75 |

В термообрубном отделении предусмотрен участок для грунтовки отливок. Для отливаемых отливок предусматривается термообработка. Цель ее снятие литейных напряжений и измельчение литой структуры.

По окончании термообработки отливки контролируют на твердость и механические свойства в соответствии с ГОСТ 977-88.

Таблица 2.22 - Данные расчета оборудования |

|||||

Назначение оборудования |

Модель |

Производительность, т/ч |

Количество, шт. |

Коэффициент |

|

расчетное |

принятое |

загрузки |

|||

Абразивно-отрезной стационарный |

82990 |

1,50 |

3,00 |

4 |

0,75 |

Механизированный зачистной комплекс |

99911М |

1,80 |

1,02 |

2 |

0,50 |

Обдирочно-шлифовальный подвесной |

3374К |

0,55 |

0,70 |

1 |

0,70 |

Обдирочно-шлифовальный с гибким валом |

3382 |

1,50 |

0,42 |

1 |

0,42 |

Отливки из стали 110Г13Л, 110Г13ФТЛ подвергаются термообработке -закалке на аустенит. Режимы термообработки отливок приведены в таблице 2.23.

Таблица 2.23 - Режим термообработки отливок из стали 110Г13Л, 110Г13ФТЛ

Операции |

Режим термообработки |

Посадка в печь с температурой не выше, °С |

650-700 |

Выдержка при температуре посадки, ч |

2 |

Нагрев до температуры 700 °С |

по мощности печи |

Выдержка при температуре 700 °С, ч |

3 |

Нагрев до температуры 1050-1100 °С |

по мощности печи |

Выдержка при температуре 1050-1100 °С, ч |

3 |

Закалка до полного охлаждения |

в холодной проточной воде |

Контроль качества термообработки отливок проводится двумя способами - проверкой твердости и контролем микроструктуры.

Для термообработки выбираем печь ЭН-100 с производительностью 1,25 т/ч. Расчет количества термических печей ведется по формуле (2). Данные расчета приведены в таблице 2.24.

Таблица 2.24 - Данные расчета термических печей

Сплав |

Количество печей, шт. |

Коэффициент загрузки |

|

расчетное |

принятое |

||

110Г13Л, ПОПЗФТЛ |

1,4 |

2 |

0,7 |

25Х23Н7СЛ |

0,8 |

1 |

0,8 |