МЕТОДИЧЕСКИЕ УКАЗАНИЯ

Ю.А. БЫКОВ, А.В. СУПОВ, Л.В. ТАРАСЕНКО, В.И. СИЛАЕВА,

А. С. ПОМЕЛЬНИКОВА, С.А. ПАХОМОВА, М.В. УНЧИКОВА

ВЫБОР МАТЕРИАЛА И РАЗРАБОТКА ТЕХНОЛОГИИ ТЕРМИЧЕСКОЙ

ОБРАБОТКИ ДЛЯ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТА

Под редакцией С.А. Герасимова

Методические указания к курсовому проекту

Москва

Издательство МГТУ им. Н. Э. Баумана

2011г.

Методические указания предназначены для студентов 5-го курса специальности «Материаловедение в машиностроении», выполняющих курсовой проект после прохождения технологической практики на промышленных предприятиях. Методические указания поясняют цель проекта, описывают его содержание и порядок выполнения.

Выбор материала детали должен выполняться на основе системного анализа с учётом критериев прочности, надежности, долговечности. Разработка технологии термической обработки должна быть выполнена с учетом требований к материалу, технологических, экономических и экологических факторов.

В разработке методических указаний приняли участие сотрудники кафедры Материаловедение А.С. Помельникова, С.А. Пахомова, М.В. Унчикова.

Табл. 4. Ил. 3.

Цель проекта является формирование у студентов навыков к выбору материала для машиностроительных деталей (инструмента), и обоснование выбора технологии термической и химико-термической обработки, обеспечивающей работоспособность деталей (инструмента) в заданных условиях эксплуатации.

Выполнение курсового проекта следует рассматривать как фрагмент будущей работы инженера, которая требует принятия обоснованных решений и осознания личной ответственности за них.

Алгоритм решения задачи выбора материала и технологии должен учитывать опыт производства подобных изделий на машиностроительных заводах. Студенты должны ознакомиться ним при прохождении технологической практики на одном из машиностроительных предприятий.

Кроме того, с целью выбора альтернативных и более рациональных решений, проводится анализ справочной литературы, периодической печати, различных публикаций и данных Интернета.

С учетом этого последовательность выполнения курсового проекта планируется следующим образом.

Задание на выполнение курсового проекта, на примере конкретной детали (инструмента) студент получает во время прохождения практики.

Во время прохождения практики студент должен собрать исходные для выполнения курсового проекта сведения, включающие в себя:

Рабочий чертёж детали (инструмента) с размерами и допусками.

Характеристику детали, условия работы, выполняемые функции, уровень и характер нагрузок, сведения о температурном режиме, рабочей среде, объёме производства и т.д.

Схему работы детали (инструмента) с указанием всех приложенных нагрузок (пример см. на рис. 1).

Технологический маршрут изготовления детали (инструмента) (в виде схемы) с указанием основных операций изготовления и контроля, начиная от поставки материала и его состояния вплоть до передачи детали на склад, или сборку; с конкретизацией видов промежуточной и окончательной термообработок (пример см. на рис. 2).

Технологический пооперационный маршрут термической обработки с указанием оборудования, на котором производится операция, времени, затраченного на операцию, температуры и т.д. (пример см. табл. 3).

Далее при работе над курсовым проектом, студент, используя производственный опыт и проводя анализ других источников информации, выбирает желательно альтернативный способ упрочнения детали, конкретную марку материала, технологию термической или химико-термической обработки.

Выполнение курсового проекта производится последовательно, в несколько этапов, отражаемых в пояснительной записке к курсовому проекту.

Первый этап выполнения курсового проекта предусматривает решение следующих задач:

Анализ конструкции детали, её формы, размеров, наиболее опасных сечений, конструктивных концентраторов напряжений, требований к ограничению массы (металлоемкость).

Оценка эксплуатационных факторов: нагрузок и их характера, скоростей, температуры, влияния рабочей среды. На этом этапе следует рассчитать рабочие напряжения, учитывающие коэффициенты концентрации напряжений.

Определение основных критериев работоспособности – критериев прочности, надёжности, долговечности.

Формирование требований к материалу исходя из условий работы по всем критериям конструкционной прочности. Следует также использовать характеристики, задаваемые заводскими технологическими условиями на изготовление детали: твердость, прочность, прокаливаемость, глубина цементованного слоя и т.д. Эти сведения дополняются данными, полученными при изучении технической литературы. Требования к материалу детали должны в максимальной степени иметь количественные выражения. В том случае, когда они отсутствуют, необходимо дать их качественную характеристику. Например, материал должен иметь: высокую коррозионную стойкость, теплостойкость, износостойкость, радиационную стойкость и т.д.

Пример выполнения первого этапа работы для зубчатого колеса авиационного двигателя приведён на рис. 1.

Второй этап включает анализ рациональных способов объёмного и поверхностного упрочнения детали для обеспечения установленных требований к материалу. При этом используются данные справочников, учебников, учебных пособий и других публикаций, при помощи которых выделяется способы упрочнения, которые можно использовать для обеспечения требуемых свойств материала. В связи с тем, что способ упрочнения выбирается с учётом обрабатываемости материала, то одновременно выполняется анализ соответствующей группы сталей и сплавов.

Например, для обеспечения износостойкости необходимо сравнить следующие способы упрочнения и группы сталей: стали поверхностно-закалённые (с нагревом ТВЧ), стали цементуемые, нитроцементуемые, азотируемые) (табл. 1). Для обеспечения жаропрочности можно сравнить среднеуглеродистые комплексно-легированные стали и хромистые коррозионно-стойкие стали упрочняемые с помощью закалки и отпуска, а также хромоникелевые стали, упрочняемых с помощью закалки и старения. Для обеспечения стойкости инструмента целесообразно сравнить стали средне- и высокоуглеродистые (низко- и среднелегированные), стали быстрорежущие.

Выполняют анализ 3-4 способов упрочнения. Способы упрочнения и характерные для данного способа марки сталей заносятся в таблицу, в которой указываются основные свойства, требуемые для данной детали. В этой таблице последним столбцом является «Заключение», в котором даётся характеристика каждой марки: например, «не соответствует требованиям температуры», «не соответствует требованиям коррозионной стойкости», «соответствует требованиям» и т.п.

Примерный вид сравнения способов упрочнения для детали типа зубчатого колеса, материал которого должен иметь предел контактной выносливости σH limb = 1200 МПа и предел выносливости при изгибе σF limb = 600 МПа, приведён в табл. 1.

Третий этап включает разработку маршрута изготовления детали, начиная от подачи полуфабриката в заготовительный цех до выпуска готовой детали. На этом этапе определяется место всех видов термической и химико-термической обработки в общем цикле изготовления детали. Специально назначаются все позиции межоперационного контроля с указанием вида контроля и применяемых приборов. Пример маршрута изготовления детали приведён на рис. 2.

Четвёртый этап включает в себя выбор новой более рациональной марки из группы сталей, применяемых для изготовления близких по назначению деталей. С этой целью составляется таблица химических составов нескольких марок сталей, и таблица их механических и при необходимости – физико-химических свойств. Для обоснования выбора количественного и элементного состава выбираемой марки стали строятся графические зависимости «содержание легирующего элемента – свойство».

Таблица 1

Способы упрочнения авиационного зубчатого колеса

Способ поверхностного упрочнения |

Марка стали |

Виды ХТО и ТО |

Свойства |

Заключение |

|||

σH limb, МПа |

σF limb, МПа

|

Твердость, HRC |

Толщина слоя h, мм |

||||

поверхность сердцевина |

|||||||

Цементация |

16Х3НВФМБ-Ш |

Цементация + закалка + низкий отпуск |

≤1290 |

950 |

57-63 30-42 |

0,5-2,0 |

Оптимальная обработка |

Азотирование |

16Х3НВФМБ-Ш |

Закалка + высокий отпуск + азотирование |

≤1050 |

1300 |

HV 500-750 24-40

|

0,1-0,5 |

Не достигается необходимая толщина слоя |

Нитроцементация |

20Х3МВФ-Ш |

Нитроцементация + закалка + низкий отпуск

|

≤1290 |

750 |

57-63 30-42

|

2,4-3,0

|

Требуемые пределы контактной выносливости и выносливости при изгибе не достигаются |

Поверхностная закалка

|

40ХН |

Закалка с применением ТВЧ + низкий отпуск |

800-1050 |

700 |

48-58 25-35

|

2,4-3,0 |

Не достигается необходимая твёрдость

|

Выбор марки стали или сплава целесообразно проводить при помощи матрицы оптимизации. Последовательность выбора марки стали является следующей:

1. В таблицу (матрицу оптимизации) заносятся заранее обоснованно выбранные частные параметры оптимизации (Х1, Х2, Х3…): основные механические свойства (показатели прочности, долговечности, надёжности) и технологические свойства: (обрабатываемость давлением, резанием, свариваемость, способность к литью, а также прокаливаемость и т.д.), которые имеют принципиальное значение для способа изготовления детали. При значительном различии в химическом составе материалов и способа их упрочнения в таблицу включается также и экономический показатель – стоимость.

2. Каждому свойству присваивается свой «коэффициент весомости» (К1, К2, К3…) в зависимости от значимости этого свойства (данного частного параметра) для данного материала. Сумма всех «коэффициентов весомости» должны быть равна единице.

3. Каждый критерий, включённый в таблицу, оценивается по пятибалльной системе. Баллы перемножаются с числом, характеризующем «весовую категорию свойства»; полученная величина (оценка свойства) проставляется в соответствующей графе (табл. 2).

Таблица 2

Матрица оптимизации

Марка материала |

Частные параметры оптимизации |

Сумма весовых коэффициентов |

Итоговое место (значимость) |

|||

Х1 |

Х2 |

Х3 |

Х4 |

|||

|

Весовые коэффициенты частных параметров |

|

|

|||

|

Относительные значимости частных параметров |

|

|

|||

|

К1 |

К2 |

К3 |

К4 |

|

|

|

Суммарные весовые коэффициенты частных параметров |

|

|

|||

4. Путем суммирования полученных оценок свойств определяются суммарные баллы, которые сравниваются для различных марок сталей.

5. В соответствии с суммой баллов каждой марке материала присваивается место (порядковый номер). Марка стали, получившая больше баллов принимается в качестве рациональная для изготовления детали.

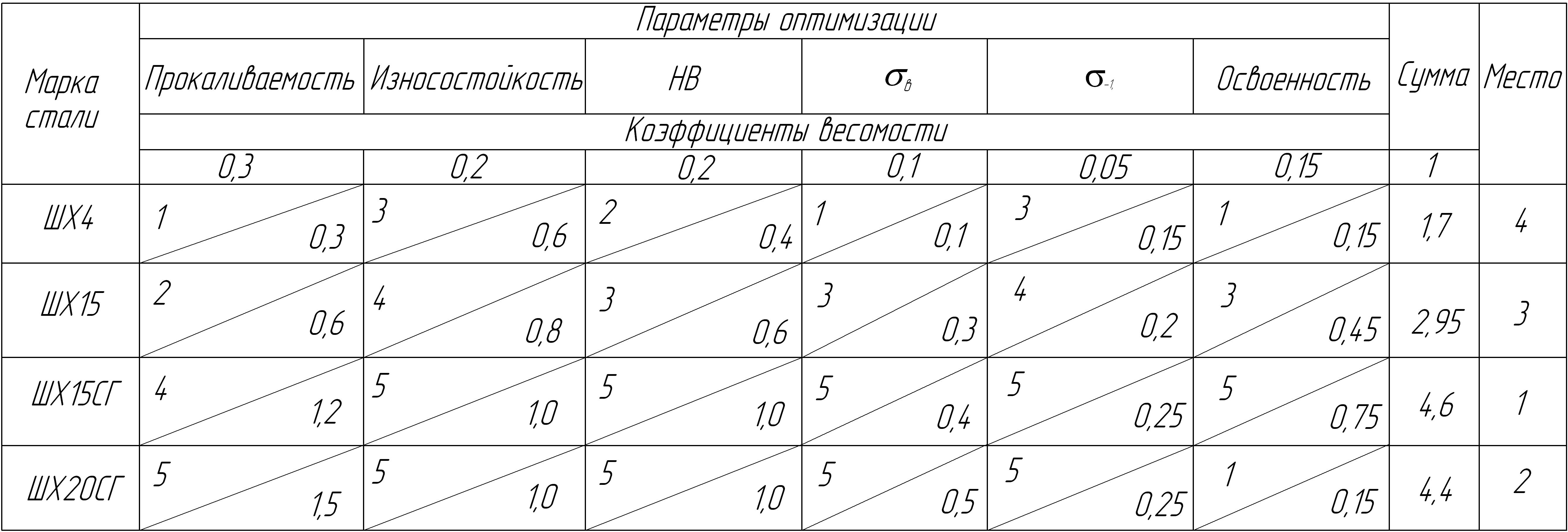

Пример матрицы оптимизации для выбора стали для колец подшипника приведён в табл. 3.

Таблица 3

Пример матрицы оптимизации для выбора марки материала (широкоподшипниковые стали)

баллов

Примечание: числитель – оценка свойства по пятибалльной системе; знаменатель – произведение «баллы х коэффициент весомости»

Оптимизация химического состава производится с помощью матрицы в следующей последовательности:

Пример матрицы оптимизации для группы сталей для деталей подшипников качения приведён в таблице 3.

На пятом этапе необходимо дать обоснование необходимости использования тех или иных видов термической обработки, применяемых на различных этапах маршрута изготовления детали. Разработка технологии термической обработки, как предварительной, так и окончательной включает: определение температурно-временного режима, выбор сред нагрева и охлаждения, а также положения деталей в рабочем пространстве печи и т.п.

Выбор температурных и временных режимов термической или химико-термической обработок предпочтительно осуществлять, используя графический материал. Для этого необходимо построить зависимости типа: «температура – свойство», «время процесса – свойство», «скорость охлаждения – свойство», «толщина диффузионного слоя – свойство» и т.п. При отсутствии таких зависимостей следует использовать номограммы, табличные данные и, в крайнем случае, приводить значения параметров термической обработки по рекомендациям справочников. На всех графических зависимостях необходимо указывать те значения, которые соответствуют требуемому свойству. В заключение должна быть составлена таблица или графическая иллюстрация рекомендуемых режимов предварительной и окончательной термической обработки с указанием температуры, времени выдержки, состава среды, давления (для ХТО), параметры ионно-плазменного напыления. Иногда, при нескольких вариантах термической обработки возможен также её выбор по матрице оптимизации.

В итоге работа должна заканчиваться составлением технологической карты на проведение термической обработки. Образец технологической карты приведен в табл. 4. Она должна включать в себя перечень технологических операций термической обработки в последовательности их осуществления. В карте указываются температура, продолжительность нагрева, время выдержки при температуре, среда нагрева и охлаждения. Приводятся сопутствующие операции (промывка, правка, измерение твердости и т.д.). Желательно указывать типы оборудования для термической обработки и аппаратуры для оценки качества. Необходимо также разработать конструкцию приспособления для термической обработки партии изделий (пример на рис. 3).

Таблица 4