2 Конструкторская часть

Конструкция приспособления

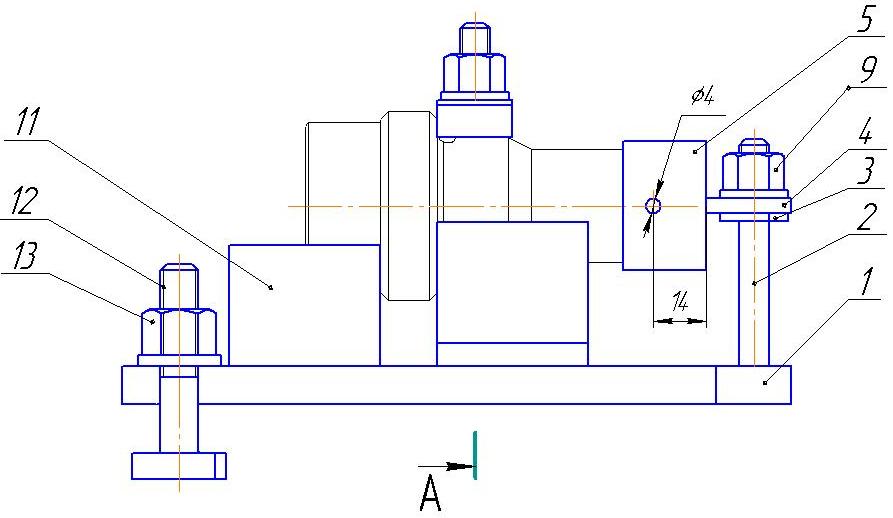

Для операции 040 сверление 4 отверстий в наружной цилиндрической поверхности d= 4мм, глубиной L= 6мм выбираю приспособление. Приспособление состоит из основания, двух призм, прижимной планки и оправки.

Устанавливаем приспособление на стол станка, штуцер поверхностями 3 и 12 устанавливаем на призмы. Прижимной планкой 7 с помощью гайки 8 фиксируем(прижимаем) деталь по поверхности 12. Затем подвожу оправку 5 до упора и фиксирую с помощью гайки 9, обрабатываю отверстие. После обработки откручиваю гайку и поварачиваю деталь на 90° и фиксирую штырем, закрепляю деталь и обрабатываю следующее отверстие. После обработки откручиваю гайки и снимаю деталь.

Рисунок 6 - Приспособление

Схема базирования

Для заданной операции выбираю полную схему базирования, так как при сверление отверстия в детали, не возможно вращение и перемещение заготовки . Схема базирования заготовки приведена на рисунке 2

Рисунок

7 -

Полная схема базирования

В качестве базовых поверхностей выбираю наружную цилиндрическую поверхность Ø36 мм – двойная направляющая база, которая лишает заготовку четырех степеней свободы (перемещение вдоль оси у и z и вращение вокруг этих же осей), а так же торец Ø50 – двойная опорная база, которая лишает заготовку двух степеней свободы (перемещение и вращения вдоль оси Х).

Погрешность базирования

При базировании заготовки в приспособление, погрешность базирования равна нулю, так как ось детали совпадает с осью оправки

Усилие зажима

Сила зажима детали Q, определяется по формуле:

Q=Р*L1*n/(L1+L) (49)

где К=1,3-1,6

Рz= сила резания

L1= длина заготовки

n= КПД, учитывающий потери на трение

Q=66*104*0,95/(104+6)= 60 Н

2.2 Проектирование режущего инструмента

Рассчитываю спиральное сверло на сверлильную операцию 040 для сверления отверстия диаметром 4 мм шероховатостью Ra=3,2 мкм в наружной цилиндрической поверхности.

Исходные данные

Диаметр обрабатываемого отверстия d = 4 мм

Длина обрабатываемого отверстия l = 6 мм

Материал заготовки – Сталь 20Х13 ГОСТ 5632-72

Углы для сверла = 55, = 30, 2 = 118

Длина сверла L = 75 мм

Длина режущей части сверла l = 43 мм по ГОСТ 10902-77

Определяю диаметр сверла d = 4 мм – сверло с цилиндрическим хвостовиком

Определяю осевую силу Po, Н, по формуле

Po = 10*Кp*Dq*Sy*

где Kp – коэффициент, зависящий от обрабатываемого материала

Po = 10*42,7*41*0,280,8*0,95 = 584 Н

Определяю момент сил Мкр, Н*м, по формуле

Мкр = 10*См*Dq*Sy*Kp

Где См = 0,021 – коэффициент

q = 2

y = 0,8

Мкр = 10*0,021*42*0,280,8*1 = 0,6 Н*м

Основные размеры хвостовика указаны на чертеже инструмента

Определяю длину сверла по ГОСТ 10902-77

L = 75 мм, l = 43 мм

Определяю геометрические и конструктивные параметры рабочей части сверла

Форма заточки: Н – нормальная без подточек, = 55, = 30, 2 = 118

Нахожу толщину сердцевины dс, мм, по формуле

dс = 0,18*D

dс = 0,18*4 = 0,43 мм

Принимаю обратную конусность сверла 0,1 мм

Нахожу ширину пера В, мм, по формуле

В = 0,58*D

В = 0,58*4 = 2,32 мм

Нахожу больший радиус профиля Ro, мм, по формуле

Ro = CR*Cr*Cф*D

где D – диаметр сверла

CR, Cr, Cф – дополнительные коффициенты

CR = 0,493

Cr = 0,98

Cф = 1

Ro = 0,493*0,98*1*4 = 1,9 мм

Нахожу меньший радиус профиля Rк, мм, по формуле

Rк = Ск*D

где Ск = 0,191

Rк = 0,191*4 = 0,76 мм

Рассчитываю ширину профиля В, мм, по формуле

В = Ro*Rк

В = 1,9*0,76 = 1,45 мм

Угол наклона винтовой канавки = 30

Предельные отклонения размеров подточки режущей части сверла +0,23 мм. Твердость сверла HRC 62-65

Материал сверла: рабочая часть - быстрорежущая сталь Р6М5 по ГОСТ 19265-73; хвостовик – ст 50 ГОСТ 1050-88

Соединение сварка трением

Конструкторские и геометрические параметры свела:

Диаметр сверла = 4 мм;

Длина сверла = 75 мм;

Длина режущей части = 43 мм;

Углы для сверла:

= 55,

= 30,

2 = 118

2.3 Проектирование мерительного инструмента

В

качестве измерительного инструмента

выбираю калибр-скобу ГОСТ 18362-73 для

контроля НЦП ø30![]() мм.

Скоба состоит из корпуса ст У10 ГОСТ

4543-71 и ручки-наладки ст 50 ГОСТ 1050-88.

мм.

Скоба состоит из корпуса ст У10 ГОСТ

4543-71 и ручки-наладки ст 50 ГОСТ 1050-88.

Определяю размер проходной и непроходной скобы

H1=15 мкм; Нр=4 мкм; Z1=28 мкм

Максимальный диаметр детали, мм

Dmax=30+0,040= 30,040 мм

Минимальный диаметр детали, мм

Dmin=30-0.092=29,908 мм

Наибольший размер проходной скобы определяю по формуле

ПРмах=Dmax-Z1+H1/2

где Z1-отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного калибра изделия, мм

Z1=0,028 мм

Н1-допуск калибра, мм

Н1=0,015 мм

Прmax=30,040-0,028+0,015/2=30,0195 мм

Наибольший диаметр непроходной скобы определяю по формуле

НЕmax=Dmin+H1/2

Неmax=29,908+0,015/2=29,9155 мм

Наибольший размер проходного контркалибра К-ПРmax определяю по формуле

К-ПРmax=Dmax-Z1+Hp/2

где Нр-допуск контркалибра, мм

Нр=0,004 мм

К-ПРmax=30,0195-0,028+0,004/2=29,9935 мм

Наибольший размер непроходного контркалибра К-Неmax определяю по формуле

К-НЕmax=Dmin+Hp/2

К-НЕmax= 29,9155+0,002=29,9157 мм

Наибольший размер износа К-И определяю по формуле

К-И=Dmax+Hp/2

К-И=30,040+0,004/2=30,042 мм

Список использованной литературы

1 Ансеров М.А. Приспособления для металлорежущих станков. - М: Машиностроение, 1966.

2 Барановский Ю.В. Режимы резания. - М: Машиностроение, 1972.

3 Белоусов А.П Проектирование станочных приспособлений. - М: Высшая школа, 1974.

4 Касилова А.Г. Справочник технолога машиностроителя - Том 2. - М: Машиностроение, 1986.

5 Миллер Э.Э. Техническое нормирование труда в машиностроении. -М: Машиностроение, 1972.

6 Нефёдов Н.А. Сборник задач и примеров по резанию металлов и режущему инструменту. - М: Машиностроение, 1984.

7 Черпаков Б.И. Технологическая оснастка - М: Академия, 2005.

8 Общемашиностроительные нормативы времени - М: Машиностроение, 1974.

Введение

Машиностроение является главной отраслью всех отраслей народного хозяйства. На базе новейших достижений науки и техники непрерывно развиваются новые производственные и технологические процессы.

Машиностроение решает следующие задачи: повышение качества продукции, уменьшение трудоемкости и себестоимости изделия, внедрение поточных методов производства изделий, снижение материалоемкости, автоматизации и механизации производственного процесса

В данном курсовом проекте представлен технологический процесс изготовления детали «Корпус»

Деталь шестерня предназначена для соединения между собой. В технологической части произвожу анализ детали на технологичность. Деталь технологична по коэффициентам шероховатости, точности обработки. Не технологична по коэффициентам использования материала и унификации. Определяю тип производства. Так как масса деталь 0,18 кг и годовой объем выпуска 150 шт, то получаю мелкосерийное производства с применением станков с ЧПУ стандартного и специального мерительного инструмента. Маршрут обработки детали привожу в пояснительной записке. Рассчитываю межоперационные припуски и допуски на наружную цилиндрическую поверхность 48. Произвожу расчет режимов резания и расчет норм времени на токарную операцию 010 точение торца и цилиндрической поверхности и сверлильную операцию 020 сверление 2 отверстий. Расчет остальных норм времени оставшихся операций произвожу по быстрым формулам

В конструкторской части для сверления 2 отверстий проектирую приспособление для сверления, также для этой операции проектирую режущий инструмент сверло спиральное ГОСТ 10902-77. Произвожу расчет измерительного инструмента для контроля отверстия диаметром 15 мм.

Сироткина Е.А

Кошелева Н.М