1.7 Назначение режимов резания

Расчет режимов резания на токарную операцию 005 свожу в таблицу 8

Таблица 8 - Назначение режимов резания на токарную операцию

№ опер

Установ

Переход

Глуб. резан Т,мм

Подача S,

мм/об

Скорос резан V,

м/мин

Число оборотов

n,

об/мин

То, мин

Тв, мин

Тшт, мин

Тпз, мин

Тшк, мин

005

А

1

3

0,6

25

280

1,38

1,1

1,5

10

1,7

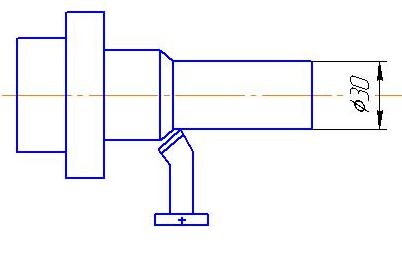

Эскиз заготовки в наладки показываю на рисунке 5

Рисунок 4 - Эскиз заготовки в наладке

Исходные данные на токарную операцию 005

Операция – чистовая обработка наружной цилиндрической поверхности

Материал заготовки – Сталь 20Х13 ГОСТ 5632-72

Режущий инструмент – резец проходной отогнутый ГОСТ 18877-73

Оборудование – токарный станок 1А616

Определяем длину рабочего хода суппорта Lр.х, мм, по формуле

Lр.х = Lрез + y (16)

где Lрез - длина резания, мм

y - длина подвода, врезания и перебега инструмента, мм, находим по формуле

y=yпод + yврз + yп (17)

yпод = 4мм

yврз + yп = 6мм

y = 2 + 6 = 10

Lрез = 44 мм

Lр..х = 44 + 10 = 55мм

Определяем подачу на оборот шпинделя So, мм/обр

So = 0,6 мм/обр

Принимаю по паспорту станка

Sn-0,1-1,5 мм/обр

Определяем стойкость инструмента, Тр, мин, по формуле

Тр = Тм * (18)

где Тм - стойкость в минутах машинной работы станка, мин

- коэффициент времени резания определяем по формуле

=

![]() (19)

(19)

Тм = 50 мин

=

44/55 = 0,8 =0,7 то Тм

![]() Тр значит Тм = 50 мин

Тр значит Тм = 50 мин

Определяем скорость резания V, м/мин, по формуле

V=Vтаб*K1*K2*K3 (20)

где Vтаб - табличная скорость

K1 - коэффициент зависящий от материала

K2 - от стойкости и марки твердого сплава

K3 - от вида обработки

Vтаб =37 м/мин

K1 = 0,6

К2 = 1,15

К3 = 1

V=37*0,6*1,15*1 = 25 м/мин

Определяем число оборотов шпинделя n, об/мин, по формуле

n

=

![]() (21)

(21)

где d - обрабатываемый диаметр, мм

n = (1000*25)/3,14*30 = 265 об/мин

Предельное число оборотов по паспорту станка

nпасп- 280 об/мин

Определяем действительную скорость резания Vд, м/мин, по формуле

Vд=![]() (22)

(22)

Vд= (3,14*30*280)/1000 = 26 м/мин

Определяем силу резания Р, кГ, по формуле

Р = Ртаб*K1*К2 (23)

где Ртаб - табличная сила

K1 - коэффициент зависящий от обрабатываемого материала

К2 - от скорости резания и переднего угла в плане

Ртаб = 30кГ

К1 = 1,15

К2 = 1,1

РZ = 30*1,15*1,1 = 37,9 кГ

Определяем мощность резания для инструмента Nрез, кВт, по формуле

Nрез = Р*Vд/6120 (24)

Nрез = 37,9*25/6120 = 0,15 кВт

Определяем мощность шпинделя Nшп, кВт, по формуле

Nшп = 1,2*Nдв* (25)

где Nдв – мощность двигателя станка, кВт

- коэффициент полезного действия станка

Nдв = 4,5

= 0,8

Nшп = 1,2*4,5*0,8 = 4,32 кВт

Nрез < Nшп = 0,15 < 4,32 - резание возможно

Определяем машинное время tМ, мин, по формуле

tМ = Lр..х/ So*n (26)

tМ = 48/0,6*280 = 0,28 мин

Расчет режимов резания на сверлильную операцию 045 свожу в таблицу 9

№ операции

Установ

Переход

Глуб

резан

Т,мм

ПодачаS,

мм/об

Скорос резан V,

м/мин

Число оборотов

n,

об/мин

То, мин

Тв, мин

Тшт, мин

Тпз, мин

Тшк, мин

010

1

1

6

Таблица 9- Назначение режимов резания на сверлильную операцию

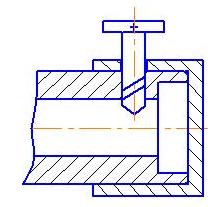

Эскиз заготовки в наладки показываю на рисунке 5

Рисунок 5 - Эскиз заготовки в наладке

Операция-сверление 4 отверстий диаметром 4 мм на вертикально-сверлильном станке 2А135;

Материал заготовки - Сталь 20Х13 ГОСТ 5632-72;

Режущий инструмент - сверло спиральное с коническим хвостовиком из быстрорежущей стали Р6М5 ГОСТ 19265-73;

Диаметр сверла - 4 мм;

Определяем длину рабочего хода Lрх, мм, по формуле, мм

Lрх=Lрез+y+Lдоп (27)

где, Lрез - длина резания, мм

y - перебег инструмента, мм

Lдоп - дополнительная длина хода, вызванная в отдельных случаях особенностями наладки и конфигурации детали

y = 2 мм

Lрх = 6 + 2 = 8 мм

Определяю подачу инструмента на один оборот шпинделя, мм/об

Sо = 0,08 мм/об

Принимаю по паспорту станка 2А135

Sо = 0,08 мм/об

Определяю стойкость инструмента по формуле, мин

Тр=Тм* (28)

где, Тм - машинное время, мин

- коэффициент времени резания каждого инструмента

=

5

= 6 /8 = 0,75 > 0,7

Тр = Tм = 8 мин

Определяю скорость резания по формуле, м/мин

V=Vтаб*К1*К2*К3 (30)

где, Vтаб - скорость по таблице, м/мин

К1-коэффициент, зависящий от обрабатываемого материала

К2-коэффициент, зависящий от стойкости инструмента

К3-коэффициент, зависящий от отношения длины резания к диаметру

Коэффициенты по таблице

Vтаб=20 м/мин

К1=0,7

К2=1,5

К3=1,0

V = 20 * 0,7 * 1,5 * 1 = 21 м/мин

Определяю число оборотов инструмента по формуле, об/мин

n=1000V/π*d (31)

где, d - обрабатываемый диаметр, мм

n = 1000 * 21/3,14 * 4 = 1671 об/мин

Принимаю по паспорту станка 2А135

n = 1100 об/мин

Определяю минутную подачу инструмента по формуле, мм/мин

Sм=Sо*n (32)

Sм=0,08*1100=88 мм/мин

Определяю действительную скорость резания по формуле, м/мин

Vд=n*π*d/1000 (33)

Vд = 1100 * 3,14 * 4/1000 = 13,8 м/мин

Рассчитываю основное машинное время по формуле, мин

![]() (34)

(34)

![]() =

8/1100 *0,08 = 0,09 мин

=

8/1100 *0,08 = 0,09 мин

Определяю осевую силу резания по формуле, кГ

Ро=Ртаб*Кр (35)

где, Ртаб - сила резания по таблице, кГ

Кр - коэффициент резания

Ртаб= 60 кГ

Кр=1,1

Ро = 60 * 1,1 = 66 кГ

Определяю мощность резания по формуле, кВт

Nрез=Nтаб*Kn*(n/1000) (36)

где, Nтаб - мощность резания по таблице

Кn - коэффициент, зависящий от обрабатываемого материала

Nтаб= 0,08 кВт

Kn= 1,1

N

6

Условие резания

Nрез<Nшп (37)

Nшп=1,2*Nдв* (38)

где Nдв - мощность электродвигателя станка, кВт

- коэффициент полезного действия станка

Nшп = 1,2 * 4,5 * 0,8 = 4,32 кВт

0,096 кВт < 4,32 кВт

Вывод: Так как мощность резания меньше мощности шпинделя, то резание возможно.

1.8 Расчет норм времени

Выполняю таблицу 10 определение штучного времени на токарном станке 1А616

Таблица 10 - Определение штучного времени на токарном станке 1А616

№ |

Приемы |

Основное время Тм мин |

Вспомог время Твсп инстр мин |

Время Твсп контроля мин |

Примечание |

1 |

Взять установить в 3-х Кулачковый патрон деталь |

|

0,45 |

|

|

2 |

Включить станок кнопкой |

|

0,02 |

|

|

3 |

Подвести инструмент к детали в ручную |

|

0,05 |

|

|

4 |

Включить подачу |

|

0,02 |

|

|

5 |

Обработать поверхность детали |

0,28 |

|

|

|

6 |

Выключить подачу |

|

0,02 |

|

|

7 |

Быстрый отвод инструмента или суппорта |

|

0,05 |

|

|

8 |

Выключить станок |

|

0,02 |

|

|

9 |

Открепить снять деталь |

|

0,36 |

|

|

10 |

Контроль детали ШЦ |

|

|

0,11 |

|

|

Итого |

0,28 |

0,99 |

0,11 |

|

Определяю оперативное время Топ, мин, по формуле

Топ=tм + tв (39)

где tм - основное время

tв - вспомогательное время

Топ=0,28+0,99+0,11 = 1,38 мин

Определяю время на организационно – техническое обслуживание Торг, мин, по формуле

Торг=(аорг+Топ)/100 (40)

где аорг - время на организационно – техническое обслуживание в процентах от основного

Торг=(4+1,38)/100=0,05 мин

Определяю время на отдых и личные надобности Тотл, мин, по формуле

Тотл=(аотл+Топ)/100 (41)

где аотл - время на отдых и личные надобности в процентах от основного

Тотл=(5+1,38)/100 = 0,06 мин

Определяю штучное время Тшт, мин, по формуле

Тшт=Топ(1+(аорг аотл/100)) (42)

Тшт=1,38 (1 + (4+5/100)) = 1,5 мин

Определяю подготовительно – заключительное время

Тпз.=10 мин

Определяю штучно калкуляционое время Тштк, мин, по формуле

Тштк = Тшт+(Тпз/n) (43)

где n - количество деталей в партии

Тштк=1,5+(10/42)=1,7 мин

Выполняю таблицу 11 определение штучного времени на вертикально-сверлильном станке 2А135.

Таблица 11 - Определение штучного времени на вертикально-сверлильном станке 2А135.

№ |

Приемы |

Осн. время Тм |

Всп. Время Твсп инстр мин |

Время Твсп контроля |

Примечание |

1 |

Взять установить в призмы с оправкой деталь |

|

0,13 |

|

|

2 |

Включить станок кнопкой |

|

0,02 |

|

|

3 |

Подвести сверло к детали Совмещая оси отверстия и сверла |

|

0,03 |

|

|

4 |

Включить подачу кнопкой |

|

0,02 |

|

|

5 |

Обработать поверхность детали |

0,09 |

|

|

|

6 |

Выключить подачу кнопкой |

|

0,02 |

|

|

7 |

Быстрый отвод инструмента или суппорта |

|

0,01 |

|

|

8 |

Выключить станок кнопкой |

|

0,02 |

|

|

9 |

Контроль детали |

|

|

0,2 |

|

|

Итого |

0,09 |

0,34 |

0,2 |

|

Определяю оперативное время Топ, мин, по формуле

Топ=tм + tв (44)

где tм - основное время

tв - вспомогательное время

Топ=(0,09*4)+0,34+0,2 = 0,9 мин на 1 отверстие (на 4 отверстия 3,6 мин)

Определяю время на организационно - техническое обслуживание Торг, мин, по формуле

Торг=(аорг*Топ)/100 (45)

где аорг - время на организационно - техническое обслуживание в процентах от основного

Торг=(4*3,6)/100=0,14 мин

Определяю время на отдых и личные надобности Тотл, мин, по формуле

Тотл=(аотл*Топ)/100 (46)

где аотл - время на отдых и личные надобности в процентах от основного

Тотл=(4*3,6)/100 = 0,14 мин

Определяю штучное время Тшт, мин, по формуле

Тшт=Топ(1+(аорг+аотл/100)) (47)

Тшт=3,6* (1 + ((4+4)/100)) = 3,88 мин

Определяю подготовительно - заключительное время

Тпз.=15 мин

Определяю штучно калкуляционое время Тштк, мин, по формуле

Тштк = Тшт+(Тпз/n) (48)

где n - количество деталей в партии

Тштк=3,88+(15/42)=4,23 мин

Расчет норм времени на оставшиеся операции произвожу по быстрым формулам и заношу в таблицу 12

Таблица 12 - Расчет норм времени оставшихся операций

Наименование операций |

То, мин |

Тшт.к., мин |

005 – Токарная оп. Точение: ТП 19 D=30

НЦП 14 D=30 L=44

НЦП 12 ТП 8 Сверлить ВЦП 26

Зенкер. ВЦП 26

|

То=0,000224*302=0,20

По расчету То=1,38

То=0,00075*36*20=0,54 То=0,000224*52=0,6 То=0,00056*13*104=0,7

То=0,00021*13*104=0,2 |

Тшт.к = 2,14*0,20=0,43

По расчету Тшт.к=1,7

Тшт.к=2,14*0,54=1,15 Тшт.к=2,14*0,6=1,2 Тшт.к=2,14*0,7=1,6

Тшт.к=2,14*0,2=0,6 |

010 - Токарная оп. Точение: НЦП 14

НЦП 12 ТП 8 Расточить: ВЦП 20 ВЦП 23 |

То=0,00175*30*44=2,3

То=0,00175*36*20=1,2 То=0,00011*52=0,2

То=0,00018*26*8=0,03 То=0,00018*18*40=0,1 |

Тшт.к=2,14*2,3=4,9

Тшт.к=2,14*1,2=2,6 Тшт.к=2,14*0,2=0,6

Тшт.к=2,2*0,03=0,08 Тшт.к=2,2*0,1=0,2 |

015 - Токарная оп. Точение: ТП 1

НЦП 3 ТП 4 НЦП 6 |

То=0,000224*44=0,4

То=0,00075*44*20=0,6 То=0,000224*52=0,6 То=0,00075*52*15=0,5 |

Тшк.к=2,14*0,4=0,9

Тшт.к=2,14*0,6=1,4 Тшт.к=2,14*0,6=1,4 Тшт.к=2,14*0,5=1,2 |

020-Токарная оп. Точение: НЦП 3

ТП 4 Зенкер. ВЦП 28

Разверт. ВЦП 26

|

То=0,00175*44*20=1,5

То=0,00011*52=0,2 То=0,00021*15*20=0,06

То=0,00436*13*36=2 |

Тшт.к=2,14*1,5=3,3

Тшт.к=2,14*0,2=0,4 Тшт.к=2,2*0,06=0,1

Тшт.к=2,2*2=4,4 |

025 – фрезерная оп. Фрезеровать шестигранник 6 |

То=0,0059*12*6=0,4 |

Тшт.к=2,2*0,4=0,9 |

030 – Сверлильная оп. Сверлить 4 отверстия 17

Зенкеровать ВЦП 17

|

По расчету: То=5,64

То=0,00021*4*6*4=0,02 |

По расчету: Тшт.к=6,44

Тшт.к=2,2*0,02=0,04 |

040 – Круглошли-фовальная оп. НЦП 14

|

То=0,002*30*44=2,6 |

Тшт.к=1,8*2,6=4,7 |

045-Внутришли-фовальная оп. ВЦП 26 ВЦП 23 ВЦП 20 |

То=0,0058*13*36=2,7 То=0,0058*18*48=5 То=0,0058*26*8=1,2 |

Тшт.к=2,2*2,7=5,9 Тшт.к=2,2*5=11 Тшт.к=2,2*1,2=2,6 |

050 –Токарная оп. Нарезание резьбы

|

То=0,00278*36*16=1,6 |

Тшт.к=2,14*1,6=3,4 |

Итого |

Тшт.к=0,43+1,15+1,2+1,6+0,6+4,9+2,6+0,6+0,08+0,2+0,9+1,4+1,4+1,2+3,3+0,4+0,1+4,4+0,9+4,7+5,9+11+2,6+3,4+1,7+6,44+0,04=63,14 мин

|

|