- •Организация производства

- •Тема 1.1 Организация производственного процесса во времени

- •1.1.1 Расчет длительности производственного цикла простого процесса

- •Практическое занятие № 1

- •1.1.2 Расчет длительности производственного цикла сложного (сборочного) процесса

- •Практическое занятие № 2

- •Тема 1.2 Методы организации поточного производства

- •1.2.1 Порядок расчета параметров однопредметной непрерывно-поточной линии (онпл)

- •1.2.2 Порядок расчета параметров однопредметной прерывно-поточной линии (оппл)

- •Деталь б «Втулка»

- •5.Рассчитаем межоперационные заделы

- •Практическое занятие № 3

- •1.2.3 Порядок расчета параметров многопредметной прерывно-поточной линии (мппл)

- •Практическое занятие № 4

- •Тема 2 Организация труда на предприятии

- •2.1 Организация многостаночного обслуживания

- •Практическое занятие № 5

- •Тема 2.2 Организация технического нормирования труда на предприятии

- •Практическое занятие № 6

- •2.3.2Методы изучения затрат рабочего времени (фотография рабочего времени, хронометраж)

- •Практическое занятие № 7

- •Тема 2.2.1 Изучение затрат рабочего времени с помощью хронометража

- •Наблюдательный лист хронометража

- •Практическое занятие № 8

- •Тема 3 Производственная мощность предприятия

- •Практическое занятие № 9

- •Тема.4 Организация технологической подготовки производства

- •4.1Выбор ресурсосберегающего технологического процесса

- •Тема 5 Организация инструментального хозяйства

- •5.1 Определение потребности в различных видах инструмента.

- •Практическое занятие № 11

- •Тема 6 Организация ремонтной службы предприятия

- •Практическое занятие № 12

- •Тема 7 Организация энергетического хозяйства

- •Практическое занятие № 13

- •Тема 8 Организация транспортного хозяйства предприятия.

- •Практическое занятие № 14

- •Тема 9 Организация материально-технического производства

- •Практическое занятие №15

Практическое занятие № 1

Тема: РАСЧЕТ ДЛИТЕЛЬНОСТИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ПРИ РАЗЛИЧНЫХ ВИДАХ ДВИЖЕНИЯ ПРЕДМЕТОВ ТРУДА

Цель: научиться определять длительность производственного цикла простого процесса при различных видах движения предметов труда.

Оснащение: ЭВМ, линейки, задание для практического занятия № 1

ХОД УРОКА:

1. Оргмомент.

2. Актуализация знаний:

2.1. Что следует понимать под организацией производственного процесса во времени?

2.2. Дайте определение производственного цикла.

2.3. Дайте определение операционного цикла.

2.4. Дайте определение технологического цикла.

2.5. Назовите виды движения предметов труда в производственном процессе.

2.6. Поясните следующие виды движения предметов труда:

а) последовательный

б) параллельный

в) параллельно-последовательный

2. Практическое занятие: выполнить задачу№1.

3. Задание на дом: повторить тему «Организация производственного процесса во времени», уч. Синица Л.М. «Организация производства» - Мн: УП «ИВЦ Минфина» с.56-68, Новицкий Н.И., А.А. Горюшкин «Организация промышленного производства» с. 36-46.

Задача 1. Определите длительность технологического и производственного цикла обработки партии деталей в 8 шт. при последовательном, параллельно-последовательном и параллельном видах движений. Размер транспортной партии равен 4 шт. Каждая операция выполняется на одном станке. Время пролеживания между операциями – 9 мин. Технологический процесс обработки деталей представлен в таблице 2. Начертите графики.

Таблица 2.

Технологический процесс обработки деталей

Номер операции |

Операция |

Норма времени, мин. |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

||

1 |

Сверлильная |

2 |

1 |

2 |

3 |

1 |

1 |

2 |

Расточная |

3 |

3 |

2 |

4 |

3 |

2 |

3 |

Протяжная |

4 |

4 |

3 |

2 |

4 |

3 |

4 |

Обточная |

2 |

1 |

2 |

1 |

2 |

2 |

5 |

Зубонарезная |

3 |

2 |

1 |

2 |

1 |

1 |

1.1.2 Расчет длительности производственного цикла сложного (сборочного) процесса

Производственный цикл сложного процесса представляет собой общую продолжительность комплекса координированных во времени простых процессов, входящих в сложный процесс изготовления изделия или партии их. Целью координации процессов, составляющих сложный процесс, является обеспечение комплектности и бесперебойности хода производства при полной загрузке оборудования и рабочих мест. Поэтому для анализа и координации элементов сложного процесса во времени бывает необходимо, соответственно сборочной схеме, представить его в виде циклового графика, т.е. линейной схемы сборки, выполненной в масштабе календарного времени. Веерная схема сборки показывает, какие узлы, подузлы, мелкие сборочные единицы необходимо изготавливать по возможности параллельно, а какие последовательно (исходя из наличия оборудования).

Цикл сложного процесса определяется наибольшей суммой циклов последовательно связанных между собой простых процессов и времени межцикловых перерывов. Для определения длительности цикла сложного производственного процесса может быть использован графический метод. Для этого составляется цикловой график. Предварительно устанавливаются производственные циклы простых процессов, входящих в сложный. По цикловому графику анализируется срок опережения одних процессов другими и определяется общая продолжительность цикла сложного процесса производства изделия или партии изделий как наибольшая сумма циклов связанных между собой простых процессов и межоперационных перерывов. На рис. 2 приведен цикловой график сложного процесса. На графике справа налево в масштабе времени откладываются циклы частичных процессов, начиная от испытаний и кончая изготовлением деталей.

Производственный

цикл изделия включает циклы изготовления

деталей, сборки узлов и готовых изделий,

испытательных операций. При этом принято

считать, что различные детали

изготавливаются одновременно ( .

Поэтому в производственный цикл изделия

включается цикл наиболее трудоемкой

(ведущей) детали из числа тех, которые

подаются на первые операции сборочного

цеха. Длительность производственного

цикла изделия может быть рассчитана

по формуле:

.

Поэтому в производственный цикл изделия

включается цикл наиболее трудоемкой

(ведущей) детали из числа тех, которые

подаются на первые операции сборочного

цеха. Длительность производственного

цикла изделия может быть рассчитана

по формуле:

Тц.п = Тц.д + Тц.б, (9)

где Тц.д — длительность производственного цикла изготовления ведущей детали, календ. дн.; Тц.б — длительность производственного цикла сборочных и испытательных работ, календ. дн.

Рис.

4. Цикл сложного процесса

Рис.

4. Цикл сложного процесса

Для организации участка серийной сборки изделий необходимо рассчитать оптимальный (нормативный) размер партии изделий и удобопланируемый ритм.

Вначале

определяется минимальный

размер партии изделий

:

:

(10)

(10)

где аоб - процент допустимых потерь рабочего времени на переналадку и ремонт рабочих мест (аоб = 2-5 %);

tП.3i - подготовительно-заключительное время на i-й операции сборки, мин;

ti - норма штучного времени на i-й операции, мин; т — количество сборочных операций.

За максимальный размер партии изделий принимается месячная программа выпуска изделий Nм:

. (11)

. (11)

Таким образом, получают пределы нормативного размера партии изделий:

. (12)

. (12)

Предельные размеры партии изделий корректируются исходя из минимального размера партии.

Сначала

определяется период чередования партий

изделий

:

:

(13)

(13)

где Dр — количество рабочих дней в месяце.

Затем на его основе принимается период чередования Rпр в днях с учетом удобопланируемого ритма. Если в месяце 20 рабочих дней, то удобопланируемыми ритмами будут 20, 10, 5, 4, 2, 1; если 21 день - 21,7, 3, 1; если 22 дня - 22, 11,2, 1.

Далее в соответствии с принятым периодом чередования Rпр (принимается ближайшее целое число из удобопланируемых ритмов) корректируется размер партии:

. (14)

. (14)

Количество изготавливаемых в месяц изделий рассчитывается по формуле

(15)

(15)

Расчет длительности операционного цикла партии изделий ведется по формулам:

по каждой i - й операции:

(ч); (16)

(ч); (16)

по сборочным единицам:

,

(17)

,

(17)

где k – число операций, входящих в сборочную единицу.

Необходимое число рабочих мест для сборки изделий определяется по формуле:

. (18)

. (18)

Число рабочих-сборщиков определяется по формуле:

, (19)

, (19)

где Ксм – количество рабочих смен; Ксп – коэффициент, учитывающий списочную численность (можно принять Ксп=1,1).

После расчета КПН строится цикловой график сборки изделия. Расчет незавершенного производства ведется по формуле:

(20)

(20)

где Zт – технологический задел, шт.

Решение типовой задачи

ПРИМЕР. На участке производится сборка изделия А. Технологический процесс и нормы времени выполнения операций представлены в табл. 3, колонки 1 – 5 (колонки 6-8 заполняются по ходу расчета). Месячная программа Nм — 700 шт., количество рабочих дней Dр - 21, режим работы участка серийной сборки: Кcм = 2, потери рабочего времени на плановые ремонты рабочих мест аоб -2%.

Таблица 3 - Технологический процесс сборки изделия А

Условные обозначения сборочных единиц |

Номер операции |

Штучное время на операцию (ti), мин

|

Подгото-вительно- заключительное время tП.Зi), мин |

Подача сборочной единицы к операции |

Размер партии изделий (Nм) |

Длительность операционного цикла партии изделий А, ч |

|

по операциям |

по сборочным единицам |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

АВ1 |

1 |

7,0 |

20 |

3 |

100 |

12 |

12 |

АВ2 |

2 |

16,5 |

30 |

3 |

100 |

28 |

28 |

АВ |

3 |

4,7 |

10 |

11 |

100 |

8 |

8 |

АБ |

4 |

15,9 |

30 |

5 |

100 |

27 |

56 |

5 |

12,4 |

20 |

6 |

100 |

21 |

||

6 |

4,7 |

10 |

10 |

100 |

8 |

||

АА |

7 |

7 |

20 |

8 |

100 |

12 |

40 |

8 |

16.5 |

20 |

9 |

100 |

28 |

||

9 |

11.3 |

10 |

10 |

100 |

19 |

48 |

|

10 |

7.6 |

20 |

11 |

100 |

13 |

||

11 |

9.5 |

10 |

— |

100 |

16 |

||

∑ |

|

113.2 |

200 |

— |

— |

192 |

192 |

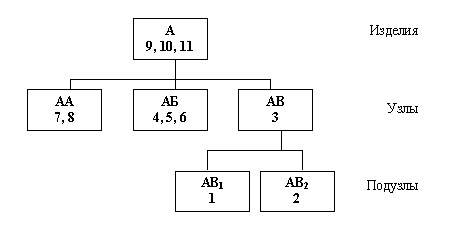

Построим веерную схему сборки изделия А (рис. 4)

Рис.3. Веерная схема сборки изделия А

(А, АА, АБ, АВ, АВ1, АВ2 — сборочные единицы; 1 - 11 — номер операции)

2. Определим минимальный размер партии изделий (формула (10)):

шт.

шт.

3. Определим ритм (период чередования) партий изделий (формула (13)):

дня.

дня.

В месяце 21 рабочий день, следовательно, удобопланируемыми будут ритмы 21, 7, 3, 1. Принимаем Rпр = 3 дня.

4. Определим оптимальный размер партии изделий (формула (14)):

шт

шт

Оптимальный размер партии изделий занесем в колонку 6 табл. 1.

5. Рассчитаем количество партий изделий, изготавливаемых в течение месяца (формула (15)):

.

.

6 Определим длительность операционных циклов по каждой операции (формула (16)). Например, по первой операции

(ч);

(ч);

Аналогично ведем расчет по всем остальным операциям, результат заносим в колонку 7 табл. 1.

7. Определим длительность операционных циклов по каждой сборочной единице (формула (17)). Например, по сборочной единице АБ:

.

.

Аналогично ведем расчет по всем остальным сборочным единицам, результат заносим в колонку 8 табл. 3.

8. Рассчитаем количество рабочих мест, необходимых для сборки партии изделий (формула (18)):

.

.

9. Определим численность рабочих-сборщиков (формула (19)):

чел.

чел.

10. Построим цикловой график сборки изделия А, рассчитаем длительность производственного цикла(рис.4).

Для этого сначала на основе веерной схемы сборки изделия (см. рис. 4) и длительности операционных циклов каждой операции и сборочной единицы (см. табл.3, колонки 7 и 8) строим цикловой график сборки изделия без учета загрузки рабочих мест (рис. 6). Как правило, такой график строят, начиная с последней операции, в порядке, обратном ходу технологического процесса и с учетом того, к какой операции поставляются сборочные единицы. Длительность такого цикла минимальна.

Однако условия производства требуют выполнения отдельных операций последовательно, на одном и том же рабочем месте, стенде и т.д. Это ведет к изменению циклового графика, смещению запуска отдельных сборочных единиц на более ранние сроки и, как следствие, к увеличению длительности цикла.

сл.обоз.сб.ед. |

Длит.сб.ед., мин |

R=3 дня |

R=3 дня |

R=3 дня |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

1 |

2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

А |

48 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

АА |

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

АБ |

56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

АВ |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

АВ2

АВ1 |

28

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рисунок 6. Цикловой график сборки изделия без учета загрузки рабочих мест.

Для достижения равномерности загрузки рабочих мест и рабочих-сборщиков необходимо произвести закрепление операций за рабочими местами. С этой целью на каждое рабочее место набирается объем работ, длительность операционного цикла которых не должна превосходить пропускной способности рабочих мест на протяжении принятого периода чередований (табл. 4).

Таблица 4

№ раб.места |

№ операции, закрепленной за рабочим местом |

Усл. обоз. сбор. единицы |

Суммарная длительность операционного цикла, ч |

Пропускная способность рабочего места за Rпр = 3 дня (48 ч) |

Коэффициент загрузки рабочего места |

IV |

9, 10, 11 |

А |

48 |

48 |

1 |

III |

6,7,8 |

АА, АБ |

48 |

48 |

1 |

II |

4,5 |

АБ |

48 |

48 |

1 |

I |

1,2,3 |

АВ, АВ1, АВ2 |

48 |

48 |

1 |

Закрепление операций за рабочими местами

После закрепления операций за рабочими местами на основе циклового графика без учета загрузки рабочих мест и табл. 4 строится цикловой график с учетом загрузки рабочих мест. При этом необходимо стремиться, чтобы длительности циклов отдельных операций проецировались на соответствующие рабочие места. В этом случае длительность производственного цикла сохраняется. Однако это не всегда возможно. В рассматриваемом примере пришлось сдвинуть сроки начала выполнения операций 4, 5, 6, 1, что повлекло за собой увеличение длительности производственного цикла и появление пролеживания сборочных единиц АБ и АВ.

11. Рассчитаем заделы и незавершенное производство по формуле (20), приняв технологический задел Zт = 200 шт.: