- •С одержание

- •В ведение

- •1 Современные способы выявления микротрещин в трубопроводе

- •1.1 Развитие технологии методов выявления микротрещин в магистральном трубопроводе

- •1.2 Анализ появления микротрещин в трубопроводе

- •1.3 Факторы, влияющие на надежность магистрального трубопровода

- •1.4 Диагностирование трубопроводов

- •1.5 Методы диагностирования

- •1.6 Оценка технического состояния магистрального трубопровода

- •2 . Виды и способы капитального ремонта магистрального трубопровода

- •2.1 Укладка в совмещенную траншею вновь прокладываемого трубопровода рядом с заменяемым с последующим демонтажем последнего (рис. 2.1).

- •2.2 Укладки в отдельную траншею вновь прокладываемого трубопровода, в пределах существующего технического коридора (рис. 2.2).

- •2.3 Укладка нового трубопровода в прежнее проектное положение (рис. 2.3).

- •3 . Подготовка и проведение капитального ремонта магистрального трубопровода

- •3.1. Организационные мероприятия

- •3.2. Подготовительные работы

- •3.3 Земляные работы

- •3.3.1. Снятие и восстановление плодородного слоя почвы

- •3.3.2. Разработка траншеи

- •3.3.3. Засыпка траншей

- •3.4. Подъем и укладка трубопроводов

- •3.5. Очистка наружной поверхности трубопровода

- •3.6. Сварочные работы

- •3.7. Испытание отремонтированного участка мт

- •3.8. Порядок сдачи и ввод отремонтированного участка в эксплуатацию

- •4 . Выбор комплекта технологического оборудования для проведения капитального ремонта магистрального трубопровода

- •4.1. Бульдозеры

- •4.1.1. Расчет основных рабочих параметров бульдозера:

- •4.2. Экскаваторы

- •4.2.1. Техническая производительность одноковшовых экскаваторов определяется по формуле:

- •4.2.2. Мощность необходимая при наиболее энергоемкой операции копания грунта можно определить по формуле:

- •4.2.3. Количественные расчеты

- •4.3. Трубоукладчики

- •4.4. Машины для транспортировки труб

- •4.5. Подъемно–разгрузочные машины

- •4.6. Автомастерские

- •4.7. Топливозаправщики

- •4.8. Транспортные машины для доставки персонала к месту работы на трассе

- •4.9. Электросварочное оборудование

- •4.10. Труборезные машины

- •4.11 Машины изоляционные

- •4.12 Технология герметизации полости магистральных трубопроводов

- •4.13. Итоговый комплект технологического оборудования для проведения капитального ремонта магистрального трубопровода

- •5 . Меры безопасности

- •5.1. Земляные работы

- •5.2. Подъем и укладка трубопровода

- •5.3. Сварочные работы

- •5.4. Очистка и противокоррозионная изоляция

- •5.5. Испытание магистральных трубопроводов

- •5.6. Пожарная безопасность

- •5.7. Охрана окружающей среды

- •6 Динамика ежегодных затрат на капитальный ремонт трубопровода

- •6.1. Расчёт затрат на выполнение капитального ремонта.

- •6.2 Обоснование плановых показателей объема продукции

- •7 . Иностранная часть

- •З аключение

- •С писок использованной литературы

4.11 Машины изоляционные

Машины изоляционные предназначены для нанесения грунтовки, липких лент и комбинированных покрытий типа “Пластобит” на наружную поверхность магистральных трубопроводов диаметрами 317–1220 мм при капитальном ремонте с заменой изоляции и ремонте с заменой труб.

Рис. 4.22. Изоляционная машина

Грунтовка подается на поверхность трубопровода из бака и растирается полотенцами, закрепленными на переднем роторе. Нанесение изоляционной ленты происходит за счет вращения шпули вокруг трубопровода и поступательного движения машины. Машина может монтироваться на условно бесконечном трубопроводе. Управление машиной осуществляется с бровки траншеи при помощи пульта управления, расположенного на телескопической штанге. По согласованию с Заказчиком машина может быть поставлена в различных исполнениях:

–

с

поджимным ходовым механизмом (для

обеспечения возможности нанесения

рулонных изоляционных материалов в

горных условиях с уклоном трубопровода

до 35 градусов);

–

с

поджимным ходовым механизмом (для

обеспечения возможности нанесения

рулонных изоляционных материалов в

горных условиях с уклоном трубопровода

до 35 градусов);

– без поджимного механизма (для работы на равнинной местности с уклоном трубопровода до 8 градусов);

– для нанесения всех видов изоляционных материалов;

– для нанесения только рулонных изоляционных материалов;

– с комплектом ЗИП по усмотрению Заказчика.

Таблица 4.16. Технические характеристики изоляционных машин

Основные параметры |

ИМГ–530 |

ИМ–820У |

ИМ–1220У |

Диаметр изолируемого трубопровода, мм |

377, 426, 530 |

630, 720, 820 |

1020, 1220 |

Максимальная производительность, м/ч |

580 |

480 |

400 |

Мощность электродвигателя, кВт |

5,5 |

11,0 |

15,0 |

Объем битумной мастики в емкости, куб. м |

0,3 |

0,6 |

0,8 |

Температура битумной мастики, оС |

120 – 180 |

120 – 180 |

145 – 170 |

Усилие натяжения рулонных материалов, кгс/см |

1,0 – 1,5 |

1,0 – 1,5 |

1,0 – 1,5 |

Габаритные размеры, мм (длина х ширина х высота) |

2450 х 1230 х 2100 |

2535 х 1570 х 2450 |

2700 х 2000 х 2600 |

Масса, кг |

1600 |

2500 |

3000 |

4.12 Технология герметизации полости магистральных трубопроводов

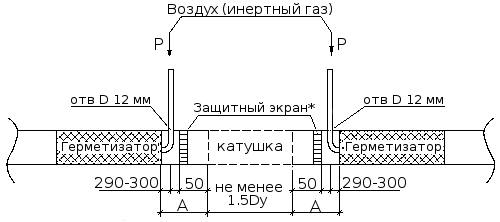

После освобождения трубопровода от перекачиваемого нефтепродукта, вырезки дефектной арматуры или катушки до выполнения огневых и сварочно-монтажных работ внутренняя полость трубопровода должна быть перекрыта (рис. 4.23).

Р

Р ис.

4.23.

Схема

установки герметизаторов:

А

— расстояние от открытого торца до

герметизатора — 1000мм; * - защитный экран

применяется при установке ПЗУ.

ис.

4.23.

Схема

установки герметизаторов:

А

— расстояние от открытого торца до

герметизатора — 1000мм; * - защитный экран

применяется при установке ПЗУ.

Внутренняя полость трубопровода линейной части магистральных трубопроводов Ду 400 мм и более должна перекрываться герметизаторами из резинокордной оболочки типа "Кайман" и пневматическими заглушающими устройствами (ПЗУ).

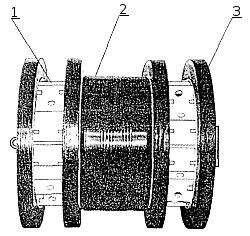

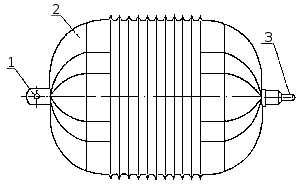

Герметизаторы "Кайман" предназначены для временного перекрытия внутренней полости трубопровода, опорожненного от нефти, нефтепродуктов или газа с целью предотвращения выхода горючих газов при ремонтно-восстановительных работах, выполняемых методом вырезки катушки (рис.4.24). Установка герметизаторов осуществляется через открытые концы трубы после вырезки арматуры, катушки или дефектного участка трубопровода.

Рис.

4.24. Перекрывающее

устройство "Кайман":

1

– корпус; 2 – герметизирующая оболочка;

3 – элемент центрирующий.

Рис.

4.24. Перекрывающее

устройство "Кайман":

1

– корпус; 2 – герметизирующая оболочка;

3 – элемент центрирующий.

Герметизатор ПЗУ представляет собой замкнутую резинокордовую оболочку с металлическим вентилем в одном из днищ для подачи в оболочку сжатого воздуха (инертного газа) и предназначен для временного перекрытия внутренней полости трубопровода, с целью предотвращения выхода взрывоопасных и горючих паров при ремонтно-восстановительных работах на линейной части магистральных трубопроводов.

Рис.

4.25. Пневматическое

перекрывающее устройство ПЗУ:

1

– ушки; 2 – оболочка; 3 – ниппель.

Рис.

4.25. Пневматическое

перекрывающее устройство ПЗУ:

1

– ушки; 2 – оболочка; 3 – ниппель.

При

ремонте с заменой участков технологических

трубопроводов НС и КС, а также камер

приема-пуска средств очистки и диагностики

(СОД), тройниковых узлов, резервных ниток

подводных переходов без  камер

приема-пуска для герметизации внутренней

полости трубопровода может применяться

глина.

камер

приема-пуска для герметизации внутренней

полости трубопровода может применяться

глина.

Выполнение работ по герметизации трубопроводов должно осуществляться по наряду-допуску и проекту производства работ (ППР).

В ППР и наряде-допуске должен быть указан способ перекрытия, вид герметизаторов, применяемых для герметизации каждого участка трубопровода.

Герметизаторы удаляются с места проведения ремонтных работ после их окончания потоком перекачиваемого нефтепродукта до камер приема-пуска СОД, которые используются для приема герметизаторов.

С целью гарантированного определения местоположения герметизаторов "Кайман" при движении их по трубопроводу, после завершения ремонтных работ и заполнения трубопровода, каждый герметизатор должен быть оснащен трансмиттером.

Герметизаторы ПЗУ должны быть оборудованы устройством для контроля и регулирования давления (УКРДВ). После окончания сварочных работ и при наличии положительных результатов дефектоскопического контроля сварных стыков воздух из ПЗУ должен быть спущен, давление снижено и УКРДВ должно быть демонтировано. Отверстие в трубопроводе для установки устройства должно быть заглушено металлической пробкой и обварено.

Герметизаторы должны проверяться на комплектность, наличие маркировки и исправность и пройти визуальный контроль. Перед установкой на стенде или после установки в трубопровод герметизаторы должны быть испытаны на прочность и плотность.

Количество одновременно принимаемых герметизаторов должно определяться конструктивными размерами и вместимостью камеры приема СОД.

При

врезке деталей на месте выполнения

работ должно быть не менее 2-х резервных

герметизаторов на каждый диаметр

ремонтируемого трубопровода.

При

врезке деталей на месте выполнения

работ должно быть не менее 2-х резервных

герметизаторов на каждый диаметр

ремонтируемого трубопровода.

При концентрации паров газов ниже 0,01 % объемных единиц (300мг/м3) рабочее место считается подготовленным к выполнению огневых работ и подгонке катушки.

Контроль за состоянием газовоздушной среды должен производиться через отверстия диаметром 8...12 мм, просверленные в верхней образующей трубы на расстоянии 80...150 мм от герметизатора в сторону катушки у каждого стыка на расстоянии не менее 100 мм от продольных и поперечных сварных швов.

По завершению ремонтных работ при заполнении трубопровода нефтью следует организовать контроль за движением герметизирующих устройств по трубопроводу до момента их поступления в камеру приема СОД.

Для

контроля прохождения герметизаторов

по нефтепроводу должны быть определены

контрольные пункты, по которым определяется

время прохождения и их фактическая

скорость движения.

Для

контроля прохождения герметизаторов

по нефтепроводу должны быть определены

контрольные пункты, по которым определяется

время прохождения и их фактическая

скорость движения.