- •Швейные

- •Введение

- •1. Машина 220 класса для изготовления закрепок

- •2. Машина 27 класса

- •3. Машина 25 класса для обметывания прямых петель

- •4. Машина 62761«Минерва» для обметывания петель с глазком

- •Список литературы

- •Содержание

- •Учебное издание

- •Швейные машины-полуавтоматы

- •115998, Г. Москва, ул. Садовническая, 33

1. Машина 220 класса для изготовления закрепок

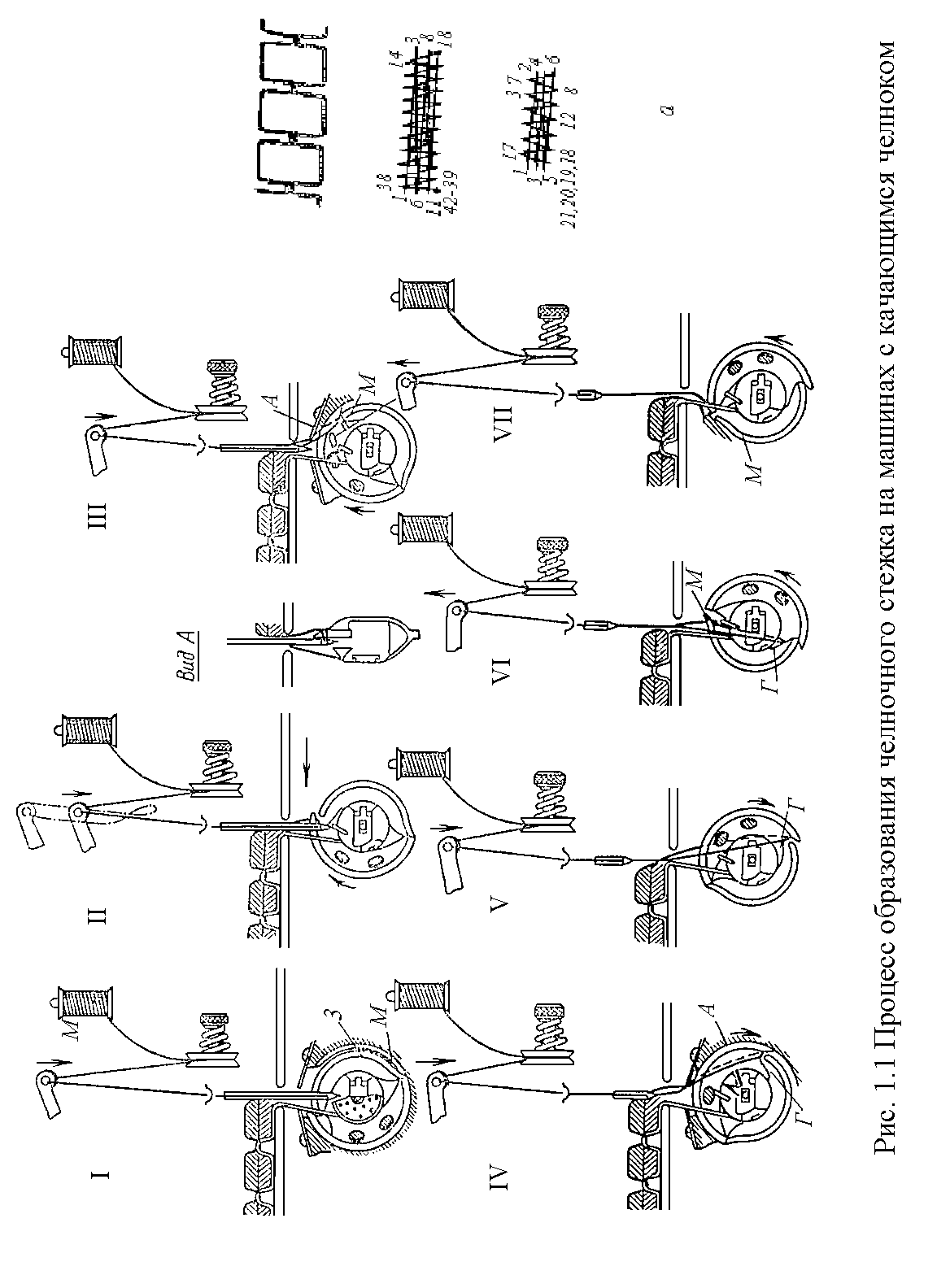

Машина 220 класса предназначена для выполнения закрепок зигзагообразной строчкой челночного переплетения на верхней одежде из костюмных и пальтовых тканей. Малые закрепки (на петлях) выполняются за 21 укол иглы. Длина таких закрепок от 3 до 7 мм. Большие закрепки (на карманах, шлицах пальто, складках шинелей) выполняются за 42 укола иглы. Длина таких закрепок от 7 до 16мм, ширина всех закрепок 2-3мм. Виды закрепок показаны на рис. 1.1, а (цифрами обозначены уколы иглы).

Наибольшее число оборотов главного вала в минуту 1200, толщина обрабатываемых материалов 8 мм, вылет рукава (расстояние от иглы до стойки зажима материала) 210 мм, габаритные размеры головки машины с кожухом и моталкой 560х340х380мм, масса (вес) головки машины 37 кг, мощность электродвигателя 0,27 кВт.

Машину устанавливают на рабочем столе фронтом к рабочему. Для управления машиной имеются две педали: одна служит для подъема лапок зажима материала, а другая – для включения машины. Для переналадки машины с больших закрепок на малые необходимо заменить кулачок и лапки зажима материала.

Процесс образования стежка. На машине-полуавтомате 220 класса с качающимся механизмом челнока стежок челночного переплетения образуются следующим образом (рис. 1.1).

Этап I. Игла находится в крайнем нижнем положении, а носик

челнока – в крайнем левом положении на расстоянии 3,5-4 мм от оси иглы.

Этап II. Игла поднялась на высоту 2-2,5 мм, а челнок под действи-

5

ем бойка М двигателя челнока поворачивается по часовой стрелке и его носик захватывает петлю-напуск игольной нитки.

Этап III. Челнок продолжает движение по часовой стрелке и своим носиком расширяет петлю, которая, скользя по носику, попадает в зазор между бойком М двигателя челнока и челноком. Величина зазора обычно равна 0,6-0,8 мм.

Этапы IV,V. Челнок продолжает рабочий ход. Петля игольной нитки переходит с основания носика челнока на крылышко Г и скользит по поверхности шпульного колпачка и задней стенке челнока. Челнок вместе со шпульным колпачком проходит в петлю игольной нитки.

Этап VI. Челнок, повернувшись на угол 206-210°, начинает движение против часовой стрелки под действием бойка М двигателя челнока. Нитепритягиватель, двигаясь вверх, начинает сбрасывание петли с челнока. Петля скользит по крылышку Г челнока.

Этап VII. При дальнейшем повороте челнока против часовой стрелки петля под действием нитепритягивателя проходит в зазор между челноком и бойком М двигателя челнока, а затем через окно в корпусе челнока выходит из челночного устройства. Челночная нитка при этом втягивается в материал, а нитепритягиватель затягивает стежок.

В машине имеются следующие механизмы:

- механизм иглы кривошипно-шатунного типа;

- механизм нитепритягивателя кривошипно-шатунного типа;

- механизм челнока, являющийся сочетанием кривошипно-коромыслового и кулисно-коромыслового четырехзвенника. Челнок – центрально-шпульный, совершает возвратно-поворотные движения в вертикальной плоскости:

- механизм перемещения зажима материала, состоящий из двух

кинематических цепей: продольного и поперечного перемещений, полу-

6

7

чающих движение от кулачков;

- механизм ножей для обрезки ниток с приводом от кулачка продольного перемещения зажима и от ножной педали;

- механизм автоматического останова, работающий без предварительного снижения скорости.

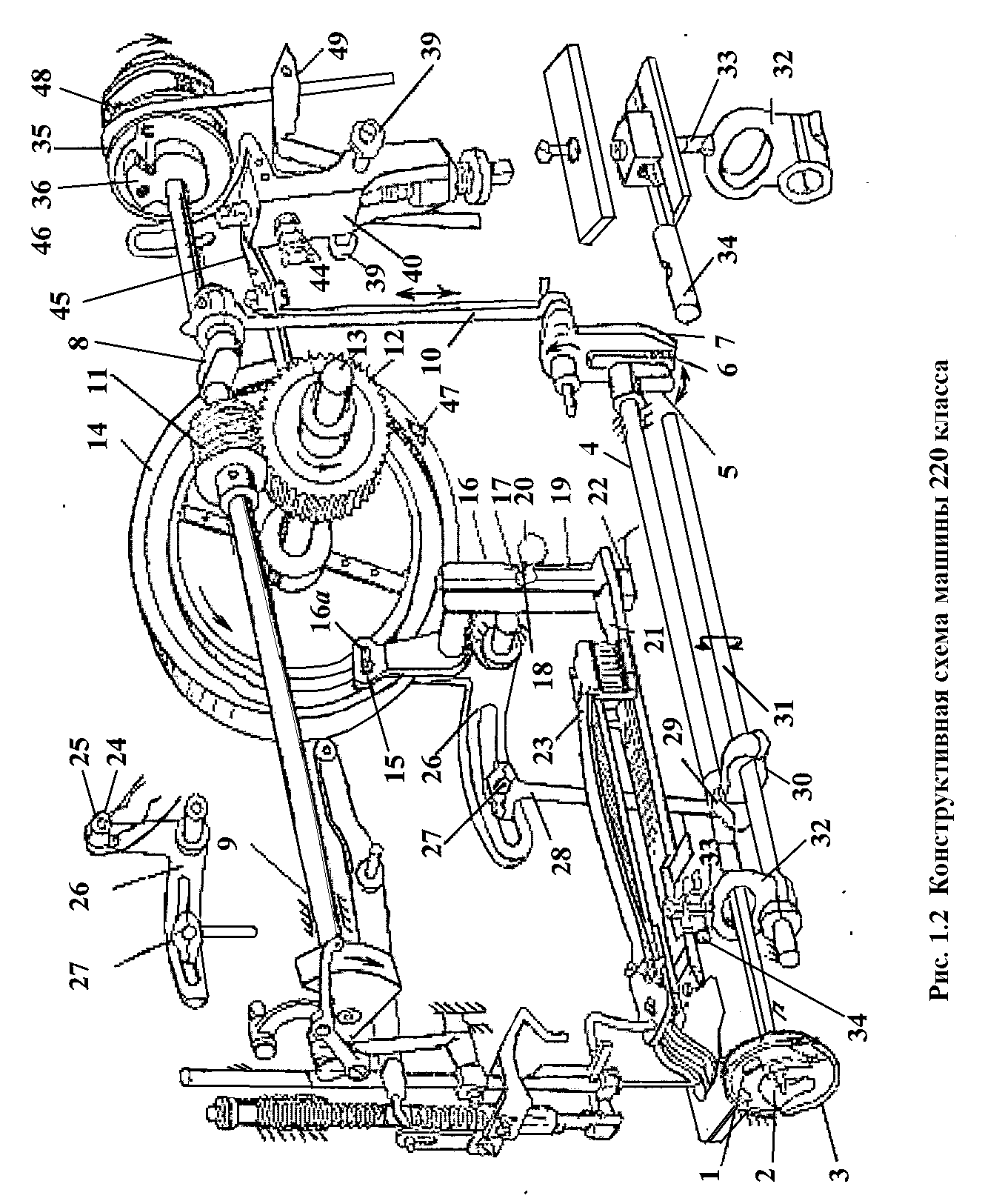

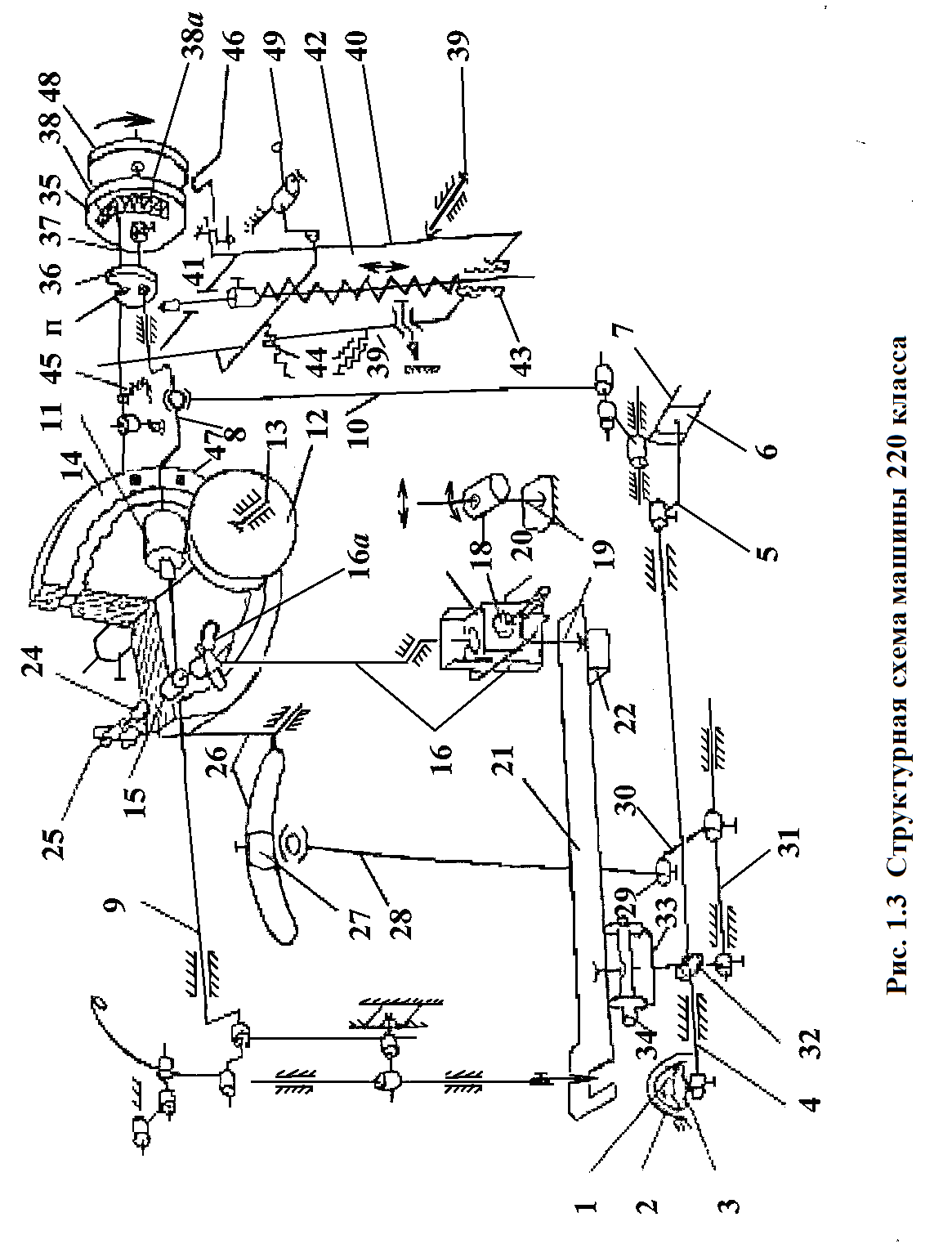

Механизм иглы и нитепритягивателя в полуавтомате 220 класса по схеме и конструктивному оформлению мало чем отличаются от аналогичных механизмов машин 1022 класса, 28 класса и др. Поэтому здесь рассматривается лишь конструкция механизма челнока и специальных механизмов. На рис. 1.2 показана конструктивная схема полуавтомата 220 класса, а на рис. 1.3 – структурная схема.

Механизм челнока. Центрально-шпульный челнок 1, свободно размещенный в корпусе хода челнока 2, получает возвратно-поворотные движения от двигателя челнока 3, закрепленного на челночном валике 4. На втором конце челночного валика закреплено коромысло 5, конец которого шарнирно соединен с ползуном 6, перемещающимся в направляющих коромысла-кулисы 7, которое шарнирно присоединено к корпусу машины и получает возвратно-поворотное движение от колена 8 главного вала 9 при помощи шатуна 10.

При повороте коромысла-кулисы 7 на угол около 100° коромысло 5, а следовательно, и челнок 1 поворачиваются на угол 206-210°, необходимый для обода петли игольной нитки вокруг челнока.

В процессе обвода петли между бойками двигателя челнока 3 и челноком образуются зазоры, необходимые для прохода петли игольной нитки. Шпульный колпачок вместе со шпулькой, надетой на центральную шпильку челнока, удерживается на ней защелкой. На шпульном колпачке установлена пружина для регулирования натяжения челночной нитки.

Механизм перемещения зажима материала. На главном валу

8

9

машины 9 (см. рис. 1.2 и 1.3) жестко закреплен червяк 11, находящийся в зацеплении с червячным колесом 12. Передаточное отношение этой пары i=42:1.

Червячное колесо установлено на распределительном валике 13, на конце которого закреплен дисковый двусторонний пазовый кулачок 14. Во внутренний паз кулачка входит ролик 15, ось которого закреплена в верхней части рычага-кулисы 16, шарнирно присоединенного к корпусу машины. Нижнее плечо рычага (собственно кулиса) выполнено в виде направляющей с цилиндрической поверхностью, в которую входит ползун 17, связанный с помощью цилиндрического вкладыша 18 со стойкой 19. Вкладыш 18 закреплен на стойке винтом 20. Стойка 19 жестко соединена с планкой 21 зажима материала, на нижней стороне которой закреплен ползун 22.

Этот ползун входит в продольный паз рукава машины и служит для направления планки зажима при ее продольных перемещениях, которые сообщаются планке и стойке 19 от правого профильного паза кулачка 14 при помощи рычага-кулисы 16. На планке при помощи двух винтов и двух шпилек установлен кронштейн 23, на переднем конце которого установлены две подпружиненные лапки, служащие для прижатия материала к планке.

Поперечные перемещения планке зажима передаются следующим образом. В левый паз дискового кулачка 14 входит ролик 24, шарнирно посаженный на ось 25, закрепленную в верхней части углового рычага-регулятора 26. Сам рычаг-регулятор свободно сидит на оси, закрепленной в корпусе машины, и под действием наружного паза кулачка совершает поворотные движения в вертикальной плоскости. На втором плече рычага-регулятора, выполненного в виде регулировочного паза, закреплена ось шарового шарнира 27, который охватывается разъемной

головкой шатуна 28. Нижняя головка этого шатуна охватывает шаровой

10

11

шарнир 29 коромысла 30, закрепленного на промежуточном валике 31. На этом же валике закреплена кулиса 32, цилиндрический конец которой (собственно кулиса) входит в цилиндрическое отверстие шарнирного пальца 33. Этот палец размещен внутри ползуна 34 и может поворачиваться вместе с кулисой относительно ползуна. Сам ползун смещается вдоль оси цилиндрического пальца при перемещении планки зажима, с которой соединен шарнирно.

В механизме имеются следующие технологические регулировки.

Для увеличения продольных перемещений зажима необходимо сместить ось цилиндрического вкладыша 18 дальше от оси качания рычага-кулисы 16.

Практически это выполняется следующим образом: освободив винт 20, цилиндрический вкладыш вместе с ползуном перемещают на стойке вниз и вновь закрепляют в новом положении. Если ось цилиндрического вкладыша будет совпадать с осью поворота рычага-кулисы, то продольные перемещения зажима будут равны нулю.

Для увеличения поперечных перемещений зажима нужно увеличить угол поворота кулисы 32, которая заставляет планку зажима отклоняться поперек платформы, поворачиваясь вокруг оси, совпадающей с осью стойки зажима. Для этого необходимо увеличить перемещение нижнего шарового шарнира 29, а это может быть достигнуто при установке верхнего шарового шарнира 27, дальше от оси поворота углового рычага 26 после ослабления соответствующих винтов крепления.

Кроме технологических регулировок, в механизме предусмотрены наладочные регулировки: для правильной установки планки зажима

материала относительно иглы в продольном направлении в верхней

части рычага-кулисы 16 имеется овальная прорезь 16а, позволяющая сместить рычаг-кулису 16 относительно оси ролика 15, сохраняя при этом неизменное положение кулачка 14. Для правильной установки

12

планки зажима относительно иглы в поперечном направлении следует сместить валик 31 относительно коромысла 30 или кулису 32 относительно валика 31.

В этом случае, если нарушается синфазность в работе механизма перемещения зажима материала и механизма иглы, т.е. если перемещение происходит в момент, когда игла находится в материале, необходимо сместить кулачок 14 относительно червячного колеса.

Практически это выполняется следующим образом: установив кулачок в положение, соответствующее началу перемещения материала, освобождают винты крепления кулачка или винты крепления червячного колеса и поворачивают вручную главный вал машины до тех пор, пока игла не выйдет из материала. После этого кулачок или червячное колесо вновь закрепляют на распределительном валу. Синфазность работы механизмов продольного и поперечного перемещения зажима материала обеспечивается соответствующей установкой оси 24 ролика 25 на рычаге 26, т.е. изменением положения ролика относительно профиля кулачка.

Для этой цели в верхней части рычага имеется продольная овальная прорезь.

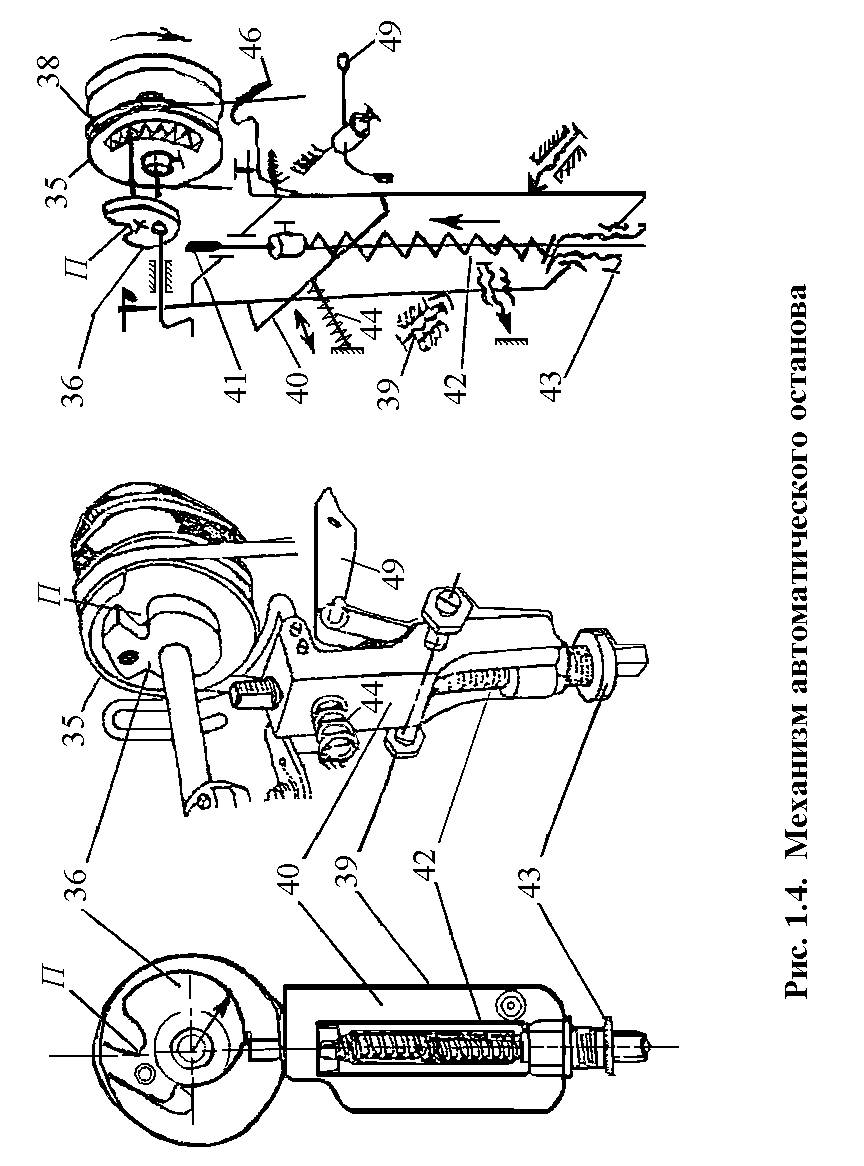

Механизм автоматического останова. На главном валу машины при помощи шпильки закреплен рабочий шкив 35 (рис.1.2-1.4). На его ступицу свободно посажен кулачок останова 36. В кулачке закреплен палец 37, второй конец которого входит в дугой паз рабочего шкива 35 и связанный с последним при помощи пружин 38 и 38а.

К кронштейну, закрепленному на корпусе машины при помощи двух центровых винтов 39, шарнирно присоединена рамка останова 40, в

который помещен стопорный стержень 41, упирающийся в стопорную

пружину 42. В нижнюю часть рамки останова ввернута винтовая втулка 43, служащая для регулировки величины предварительного сжатия пру-

жины 42. На верхнюю часть рамки останова действует цилиндри-

13

14

ческая пружина 44, вторым концом упирающаяся в корпус машины. Под действием этой пружины рамка стремится повернуться по часовой стрелке. От поворота рамку удерживает защелка 45, которая под действием пружины поворачивается по часовой стрелке и зубом на правом конце удерживает рамку. На рамке жестко закреплена отводка ремня 46.

Процесс останова машины происходит следующим образом. В конце рабочего цикла машины выступ 47, установленный на распределительном диске, своей наклонной плоскостью действует на левый конец защелки 45 и поворачивает ее против часовой стрелки. Правый конец защелки при этом освобождает рамку, и она под действием пружины 44 поворачивается по часовой стрелке. Отводка 46 при этом переводит ремень с рабочего шкива на холостой шкив 48. Конец стопорного стержня оказывается под профилем кулачка останова 36 и при повороте последнего опускается вниз, сжимая стопорную пружину, что обеспечивает торможение главного вала. Ход стопорного стержня определяется разностью максимального и минимального радиусов кулачка останова, профиль которого выполнен по спирали Архимеда.

В конце рабочего профиля сделан фиксирующий паз П, в который при дальнейшем повороте кулачка заскакивает стопорный стержень и останавливает кулачок.

В силу того, что кулачок 36 установлен на главном валу свободно, последний после останова кулачка еще продолжает поворачиваться на

некоторый угол, сжимая при этом пружину 38. После останова вал

под действием сил упругости пружины 38 начинает поворачиваться в

обратную сторону и, пройдя через начальное положение, начинает сжимать пружину 38а. Таким образом происходят колебания вала, которые быстро затухают.

Машину включают нажатием на педаль, которая тягой или цепочкой связана с пусковым рычагом 49.

15

При повороте рычага 49 по часовой стрелке его левое плечо нажимает на рамку 40, которая поворачивается против часовой стрелки. Стопорный стержень при этом выходит из фиксирующего паза кулачка останова, а отводка переводит ремень с холостого шкива на рабочий. Положение рамки фиксируется защелкой 45 (как было изложено выше).

Механизм останова выполняет три функции: отключает машину от привода, поглощает кинетическую энергию всех движущихся звеньев машины, останавливает машину в заданном положении рабочих инструментов, соответствующем окончанию рабочих циклов. Как видно из описания механизма останова, выполнение этих функций обеспечивается следующим образом.

Первая функция обеспечивается благодаря наличию отводки, которая переводит с рабочего шкива на холостой.

Вторая функция обеспечивается за счет наличия стопорной и буферных (амортизационных) пружин, которые, деформируясь, погло-

щают значительную часть кинетической энергии машины.

Третья функция обеспечивается наличием фиксирующего выреза в кулачке останова и соответствующей установкой рабочего шкива на главном валу машины.

В челночных швейных машинах цикл образования стежка заканчивается, когда игла находится вне материала, а нитепритягиватель осуществил затяжку стежка. В исходном положении игла должна находиться на таком расстоянии от уровня материала, которое позволяет удобно и безопасно снять изделие и установить следующее.

16