- •Часть 1 (Работы 1–4)

- •Часть 1

- •Работа № 1. Определение механических свойств металлов и сплавов

- •3. Порядок выполнения работы

- •Контрольные вопросы

- •Метод Роквелла

- •Работа № 3. Построение диаграммы состояния системы олово-цинк методом термического анализа

- •Правило отрезков

- •Работа № 4. Изучение микроструктуры железоуглеродистых сплавов в равновесном состоянии.

- •Линии диаграммы

- •Рекомендуемая литература

- •Содержание

Метод Роквелла

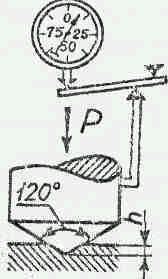

Определение твердости по методу Роквелла основано на вдавливании в исследуемый материал стального шарика или алмазного конуса и последующем измерении глубины вдавливания (рис. 7).

Величину твердости определяют по индикаторной шкале, каждое деление которой соответствует глубине вдавливания 2 мкм. На циферблате имеются две шкалы: красная и черная.

Рис.7 .Схема определения твердости по методу Роквелла

Стрелка индикатоpa отмечает не глубину вдавливания h , а величину 100 – h по черной шкале при измерении твердости алмазным конусом и величину 130 – h по красной шкале при измерении шариком, где 100 и 130 – число . делании на шкалах С и В индикатора.

Твердость на приборе Роквелла можно измерять:

алмазным конусом с углом1200 при вершине, с нагрузкой 1500 Н, значение твёрдости характеризуется цифрой, показываемой стрелкой на черной шкале С циферблата, и обозначается HRC, Таким способом замеряют твердость закаленной или отпущенной стали с твердостью более 2300 hb алмазным конусом с нагрузкой 600 Н, значение твердости в этом случае также определяют по шкале С, но обозначают HRA и применяют для более твердых материалов, например, для твердых сплавов о твердостью более HRC 70,а также для измерения твердых поверхностных слоев (0,3-0,5 мм);

стальннм шариком ( диаметром 1,58 мм) с нагрузкой 1000 Н;

значение твердости определяют по красной шкале В и обозначают HRB. Способ применяет для мягкой (отожженной) стали или цветных сплавов.

При замере твёрдости по Роквеллу расстояние от центра отпечатка до края образца или до центра другого отпечатка должно быть не менее 1,5 мм при вдавливании конуса и 4 мм при вдавливании шарика.

Толщина образца должна быть не менее 10-кратной глубины отпечатка. Твердость следует замерять не менее, чем в трех точках. Измерение твердости по Роквеллу требует меньше времени, чем по Бринеллю.и оставляет меньший отпечаток на поверхности детали.

. Метод.Виккерса.

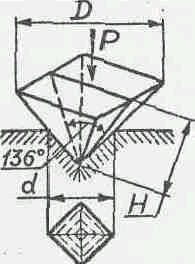

Определение твёрдости по методу Виккерса основано на вдавливании в исследуемый материал четырехгранной алмазной пирамиды с углом при вершине 1360 и последующем измерении диагоналей отпечатка при помощи микроскопа в увеличением в 50 и 125 раз (рис 8 ).

Твёрд ость по методу Виккерса (кГ/мм2 ) определяется отно-шением приложенной нагрузки Р к площади площади поверхности пирамидального отпечатка F ,т.е.

HV = 2P (sin 680) / d2 (Кг/мм2),

где d. – диагональ отпечатка.

Рис. 8.Схема определения твердости по методу. Виккерса

Практически пользуются таблицами, рассчитанными по приведенной формуле. Числа твёрдости по этим таблицам находят по диагонали отпечатка,

Величина нагрузки яри испытании по методу Виккерса может быть выбрана от 10 до 1300 Н и должна обязательно оговариваться в про-токоле испытания. Образцы для испытания на твердость по Виккерсу должны иметь полированную поверхность. Минимально допускаемая толщина образца должна быть больше 1,5 диагонали отпечатка. Измерение диагоналей отпечатка производят при помощи микроскопа, который смонтирован на приборе, т.е. является неотъемлемой частью прибора.

Числа твердости по Виккерсу и Бринеллю имеют одинаковую размерность и для материалов о твердость» до 450 практически совпадают.

Метод Виккерса особенно удобен при определении твердости поверхностно-упрочненных деталей, имеющих сложную конфигурацию, например цементованных, азотированных или цианированных зубьев шестерен и т.п.

Числа твердости по Виккерсу можно перевести в числа твердости по Роквеллу, а также в числа твердости по Бринеллю по таблицам, которые прилагаются к приборам для определения твердости.

Порядок выполнения работы.

1. Произвести испытание на твердость образца отожженной стали на приборе Бринелля.

2. Измерить при помощи микроскопа диаметр отпечатка. Пo результатам измерения диаметра отпечатка по специальной таблице определить твёрдость по Бринеллю.

4. Вычислить величину предела прочности отожжённой стали, зная ее твёрдость по формуле 6в = 0,36 НВ.

5. Измерить при помощи микроскопа диаметры отпечатков на эталоне и исследуемом образце.

6. Произвести испытание на твердость образцов отожжённой и закаленной стали на приборе Роквелла шариком по шкале В при нагрузке 100 кГс и алмазным конусом по шкале С при нагрузке 150 кГс. . 7. Перевести числа твердости по Роквеллу в числа твердости по Бринеллю по соответствующей таблице.

8. Указать характерные особенности различных способов определения твёрдости.

9 Занести в таблицу результаты определения твердости образцов отожженной стали по методу Бринелля а в отожженном и закаленном состояниях по методам Роквелла и Виккерса

10 Результаты подсчета предела прочности отожженной стали по ее твердости определенной по методу Бринелля

Контрольные вопросы

1. Как обозначается твердость при испытании различными методами.

2. Какие инденторы применяются при испытании различными методами

3. В зависимости от чего определяются диаметр шарика и величина нагрузки при испытании по методу Бринелля.

4. В каких случаях следует применять тот или иной метод.

5 Размерности чисел твердости при испытании различными методами