- •Часть 1 (Работы 1–4)

- •Часть 1

- •Работа № 1. Определение механических свойств металлов и сплавов

- •3. Порядок выполнения работы

- •Контрольные вопросы

- •Метод Роквелла

- •Работа № 3. Построение диаграммы состояния системы олово-цинк методом термического анализа

- •Правило отрезков

- •Работа № 4. Изучение микроструктуры железоуглеродистых сплавов в равновесном состоянии.

- •Линии диаграммы

- •Рекомендуемая литература

- •Содержание

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ (МИИТ)

ИНСТИТУТ ТРАНСПОРТНОЙ ТЕХНИКИ И ОРГАНИЗАЦИИ ПРОИЗВОДСТВА (ИТТОП)

Кафедра «Технология сварки, материаловедение, износостойкость деталей машин»

М.Г. КРУКОВИЧ

Н.В. МАКСИМОВА

Э.Р. ТОНЭ

МАТЕРИАЛОВЕДЕНИЕ

Методические указания к лабораторным работам

Часть 1 (Работы 1–4)

М о с к в а - 2010

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИУТВЕРЖДЕНО редакционно-издательским советом университета

МАТЕРИАЛОВЕДЕНИЕУДК 620.22(075.8)

К-84

Крукович М.Г., Максимова Н.В., Тонэ Э.Р.. Материаловедение. Методические указания. Часть 1. – М.: МИИТ, 2010. – 43 с.

Настоящие методические указания предназначены для выполнения цикла лабораторных работ студентами ряда специальностей ИТТОП.

Библиография 5 назв.

Московский государственный университет путей сообщения (МИИТ), 2010

Учебно-методическое издание

Крукович Марат Григорьевич

Максимова Нина Викторовна

Тонэ Элла Робертовна

Материаловедение

Методические указания к лабораторным работам

Часть 1

Подписано в печать Тираж 250 экз. Формат Усл. печ. л. Заказ № Изд. № 151-10

|

Типография МИИТа, 127994, Москва, ул. Образцова д. 9, стр. 9

Работа № 1. Определение механических свойств металлов и сплавов

Цель работы – ознакомиться с методами испытаний металлов и сплавов на растяжение и ударный изгиб.

Детали машин и металлические конструкции работают в различных условиях нагружения: сжатия, растяжения, изгиба, кручения, при статическом и динамическом приложении нагрузок, повторно-переменном нагружении и т.п. Для выбора наиболее приемлемых материалов, способных обеспечить надежную и безопасную работу в конкретных условиях, необходимо провести оценку их пригодности в лабораторных условиях. Наиболее распространенными являются измерение твердости и испытания на растяжение и на ударный изгиб, которые обычно проводятся при статическом (нагрузка прилагается медленно) и динамическом (нагрузка прилагается быстро, ударно) способах нагружения, соответственно.

Испытание на растяжение.

При испытаниях на растяжение применяют цилиндрические (рис. I) или призматические образцы (ГОСТ 1497-78), имеющие на концах утолщенные части для зажима, форма и размер которых соответствуют захватам испытательной машины. Переходы от утолщенной части к цилиндрической средней части выполняют в виде галтелей (закруглений) определённого радиуса с целью устранения концентратора напряжений, что особенно важно для хрупких материалов (инструментальных сталей, чугунов и др.). Таким образом, выполняются условия испытаний материала образцов без конструктивных концентраторов напряжений.

Рис. 1. Образец цилиндрической формы для испытаний на растяжение; а – до испытания; б – после испытания

Под действием усилий в образце возникают напряжения, которые вызывают деформаций: изменение длины образца и его сечения. Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после разгрузки.

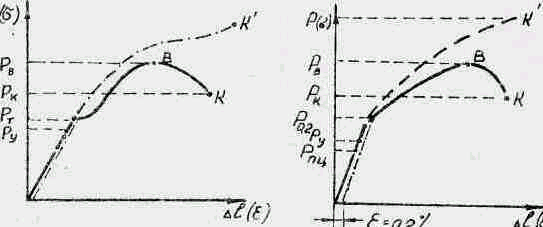

Зависимость между силами и деформациями записывается с помощью механического или электронного диаграммного аппарата машины или двухкоординатного самописца в виде кривой в координатах: растягивающее усилие (Р) - удлинение образца ( l). При этом могут быть получены кривые, представленные на рис. 2.

При приложении нагрузки к материалам в них возникают напряжения, которые определяют по формуле:

![]() н/м2

(кг с/мм2);

н/м2

(кг с/мм2);

где Р – растягивающее усилие, н (кг с) ;

F – площадь поперечного сечения образца, м2 (мм2);

Следовательно, напряжение это отношение приложенной нагрузки к площади поперечного сечения образца в момент испытаний. Такое напряжение называется истинным

Для получения механических характеристик материала, не зависящих от размеров образцов, диаграмма растяжения строится в координатах: растягивающее напряжение (сигма), (н/м2, кг с/мм2, Па) -относительное удлинение ε (ипсилон) (мм). Расчетные характеристики определяют из отношения растягивающего усилия к первоначальной площади поперечного сечения.

|

(1.0) |

где Р – растягивающее усилие, н (кгс);

F0 – начальная площадь поперечного сечения образца, м2 (мм2);

l – удлинение образца, мм; l = l1 - l0.

l0 - длина образца до испытаний.

l1 - длина образца после испытаний.

Рис. 2. Диаграммы растяжения: а – для металлов с площадкой текучести (низкоуглеродистые стали, α-латуни, отожженные марганцовистые бронзы и др.); б -для металлов, не имеющих площадки текучести (легированные стали, медь, бронза и др.); в – для металлов, находящихся в хрупком состоянии (закаленные и низкоотпущенные стали, чугуны, силумины и др.)

Отношение приложенной нагрузки к площади поперечного сечения испытуемого образца называется напряжением. Если нагрузку относят к истинному сечению, соответствующему утонению образца в момент приложения нагрузки, то получают значения истинных напряжений. Отношение нагрузки к начальному сечению позволяет получить условные напряжения.

Диаграммы истинных напряжений дают представление о физических процессах, протекающих в материале в конкретных условиях, и имеют особое значение для прочностных расчетов в технологии обработки металлов давлением (ковке, прокатке, волочении и т.п.).

Диаграмма -ε отличается от диаграммы Р-l - только масштабом (рис. 3).

Рис. 3. Характерные участки и точки диаграмм растяжения (пунктирная кривая указывает характер изменения истинных напряжений): а ~ для низкоуглеродистых сталей при наличии площадки текучести, б – для материалов без площадки текучести.

Деформация образца при нагружении сначала является упругой. При этом под действием внешней силы изменяется расстояние между атомами в кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменения, атомы возвращаются на прежние места и упругая деформация исчезает.

На диаграммах растяжения начальный период соответствует прямолинейной зависимости Р (l) и (ε). Наклон прямой показывает жесткость металла и в первом приближении характеризует силы межатомного взаимодействия. Тангенс угла наклона пропорционален модулю упругости , Н/м2,(Па).

|

(1.0) |

При возникновении пластической деформации связь между напряжением и деформацией становится нелинейной, что отражается на диаграмме деформирования. Пластическая деформация возникает главным образом вследствие перемещения линейных дефектов кристаллической решетки - дислокаций.

Основными прочностными характеристиками металлов согласно ГОСТ-1050-74 являются

1. Предел прочности (временное сопротивление) в– условное напряжение (Н/м2, Па), соответствующее максимальной нагрузке, выдерживаемой образцом в процессе испытания на растяжение;

|

|

В точке К (рис 3) происходит разрыв

2. Предел текучести т – условное напряжение (Н/м2 , Па), соответствующее нагрузке при "площадке текучести", когда деформация образца происходит без увеличения нагрузки (см.рис.2,а и 3,а);

![]()

3. Условный предел текучести 02, – условное напряжение (Н/м2 , Па), при котором остаточная деформация после разгрузки образца достигает 0,2 %:

|

|

Условный предел текучести, как правило, определяют для материалов, не имеющих на диаграммах растяжения площадку текучести (см. рис. 2,б и 3,б).

Дальнейшее повышение нагрузки вызывает развитие пластической деформации. Однако до максимальной нагрузки Рв деформация распределяется по всей длине образца сравнительно равномерно. Одновременно в металле происходит образование и накопление дислокаций в результате деформации. Это приводит к его упрочнению и потере пластичности. В отдельных участках, где пластичность металла достаточна и имеются дефекты кристаллического строения, происходит интенсивная сосредоточенная деформация с образованием шейки местного сужения (см.рис. Iб).

При испытании на растяжение наряду с показателями прочности определяют и характеристики пластичности: относительное удлинение () и относительное сужение ().

Относительное удлинение (дельта) – отношение приращения длины образца после разрыва к первоначальной длине

![]()

![]()

где l1 ~ длина образца после разрыва.

В протоколе испытаний при ставится 6 или 10, который указывает на кратность размеров испытуемого образца.

Относительное сужение (кси)– отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади

= (F0-F1)/ F0 100%

Относительное сужение, как более локальная характеристика, лучше оценивает вязкость материала при разрушении, чем относительное удлинение.

В зависимости от назначения детали, изготовляемой из данной материала при испытании на растяжение могут быть определены также такие характеристики, как предел пропорциональности (пц), предел упругости (у), условный предел упругости (0,05) и некоторые другие.

Динамические испытания .металлов осуществляют для определения условий возникновения хрупкого состояния и оценки поведения материалов в условиях повышенной скорости деформирования. Переход от статических нагружений к динамическим вызывает изменение сопротивляемости металлов и сплавов к деформации и разрушению. Чем быстрее проводится нагружение , тем большая.нагрузка требуется для разрушения (рис. 4).

Рис. 4. Диаграммы растяжения низкоуглеродистой стали в различных условиях: I – статическое растяжение, 2 – динамическое растяжение

Ударные испытания проводят с целью установления склонности металла к хрупкому разрушение. Этим методом определяются, например, хладноломкость, обратимая и необратимая отпускная хрупкость.

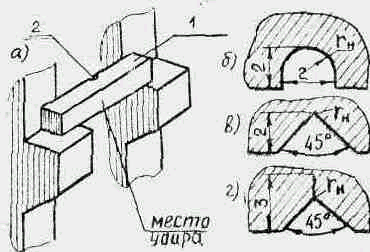

Динамическое нагружение ударом (скорость деформирования более 3000 мм/мин) осуществляется чаще на маятниковых копрах с использованием образцов с надрезом. При этом определяют работу, затраченную на деформацию и разрушение образца (А по ГОСТ 9454-78) или удельную работу КС.

Ударной вязкостью называется работа, затраченная при динамическом разрушении надрезанного образца , отнесённая к первоначальной площади поперечного сечения в месте надреза:

|

(1.0) |

где S0, ~ площадь поперечного сечения образца в месте надреза.

Согласно действующему ГОСТ9454-78, ударным испытаниям подвергают образцы сечением 10х10 мм длиной 55 мм (всего 20 типоразмеров) с концентраторами напряжений (надрезом) следующих видов:

U – образный (см.рис. 6 б) с радиусом в месте надреза 1мм и

V – образным (см. рис. 6 в) с радиусом 0,25мм и углом 45° и

Т-образный (см.рис. 6 г) с радиусом О,I мм и предварительно выращеной усталостной трещиной (окончательную глубину усталостной трещины определяют после испытаний). Последний тип концентратора является наиболее жестким.

Рис 5. Схема установки образца с надрезом по методу Шарли (а) и виды надрезов ( б, в, г )

В зависимости от вида надреза ударная вязкость обозначается соответственно KCU, KCV и КСТ.

Работа деформации и разрушения при ударном изгибе К рассчитывается как разность потенциальной энергии при подъеме маятника (запас полной работы) Кп и остаточной энергии (неиспользованной работы) Кост :

А =Ап – Аост.

Запас энергии (Дж) рассчитывают исходя из веса маятника G к высоты подъема Н0 :

Ап = G Н0 .

Маятник, освобожденный от фиксатора, встречая сопротивление образца, разрушает его и теряет часть энергии. Высота подъема его Н1 окажется уже меньше, чем при свободном качании. В этом случае оставшаяся работа ( Дж )

Аост = G Н1.

Работа, затраченная на разрушение образца А складывается из двух составляющих – работ зарождения Аз и распространения Ар трещины:

А = Аз + Ар.

При испытании на удар с определением К необходимо проанализировать вид излома. При визуальном анализе образцов выявляют следующие виды изломов: волокнистый серый без характерного металлического блеска (свидетельствует о вязком разрушении) со следами пластической деформации; хрупкий, имеющий кристаллический блестящий излом или матовый бархатистый с острыми краями образца. Вязкому излому соответствует излом по телу зерна, а хрупкому – по границам.

Величины КС используются в качестве сравнительных характеристик металлов. Для ответственных деталей конструкций ударная вязкость должна быть достаточно высокой. Например, для вала дизеля локомотива, вагонных осей она должна быть равна 0,8-1,2 МДж/м2 .Низкая ударная вязкость (0,15+0,2 МДж/м2 ) для деталей, работающих в условиях динамического нагружения, недопустима.