- •Глава 4 режимы резания

- •Строгание

- •25. Поправочный коэффициент Кyv учитывающий влияние ударной нагрузки на скорость рсзания при строганин

- •Мощность резания

- •Разрезание

- •Нарезание резьбы

- •Протягивание

- •Зубонарезание

- •§ 14. Нормирование шлифовальных работ

- •§ 15. Нормирование многоинструментных работ

- •Оглавление

- •Раздел II

- •Раздел III

- •Список литературы

Строгание

Глубина резания. При черновой и чистовой обработке глубину резания при строганин назначают, руководствуясь теми же соображениями, что и при точении (см. стр. 414).

Подача. При черновой обработке плоскостей величину подачи s в мм/дв. ход выбирают по максимальному знамению из табл. 2 в зависимости от сечения державки резца и глубины резания; при чистовой обработке – из табл. 4; при прорезании пазов и отрезании – из табл. 5.

Скорость рсзания. При строганин плоскостей проходными резцами, при прорезании пазов и отрезании, скорость резании рассчитывают по соответствующим формулам для точения с введением дополнительного поправочного коэффициента Куv, (табл. 25), учитывающего ударную нагрузку.

Сила резания. Расчет составляющих силы резания производят по формулам для точения.

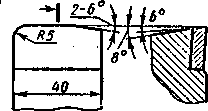

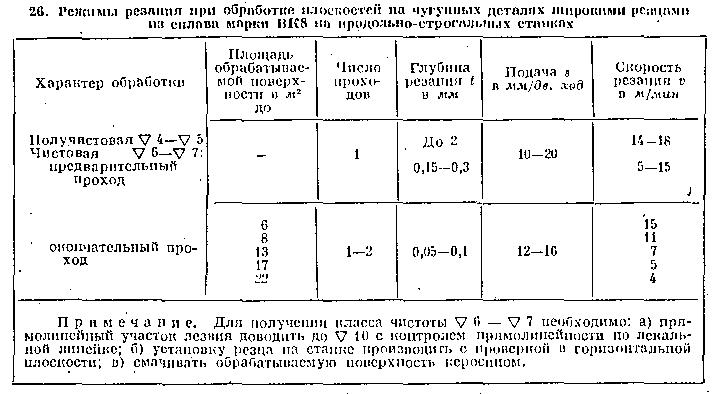

Режимы резания для строгания плоскостей широкими резцами (рис. 4) приведены в табл. 26.

Мощность резания рассчитывают по той же формуле, что и для точения.

25. Поправочный коэффициент Кyv учитывающий влияние ударной нагрузки на скорость рсзания при строганин

Рис. 4. Строгальный твердосплавный резец для чистовой обработки плоскостей

СВЕРЛЕНИЕ, РАССВЕРЛИВАНИЕ, ЗЕНКЕРОВАНИЕ, РАЗВЕРТЫВАНИЕ

Глубина резания при сверлении t = 0,5D, при рассверливании, зенкеровании и развертывании t = 0,5(D – d), где- d и D – диаметры отверстия и мм до b после обработки.

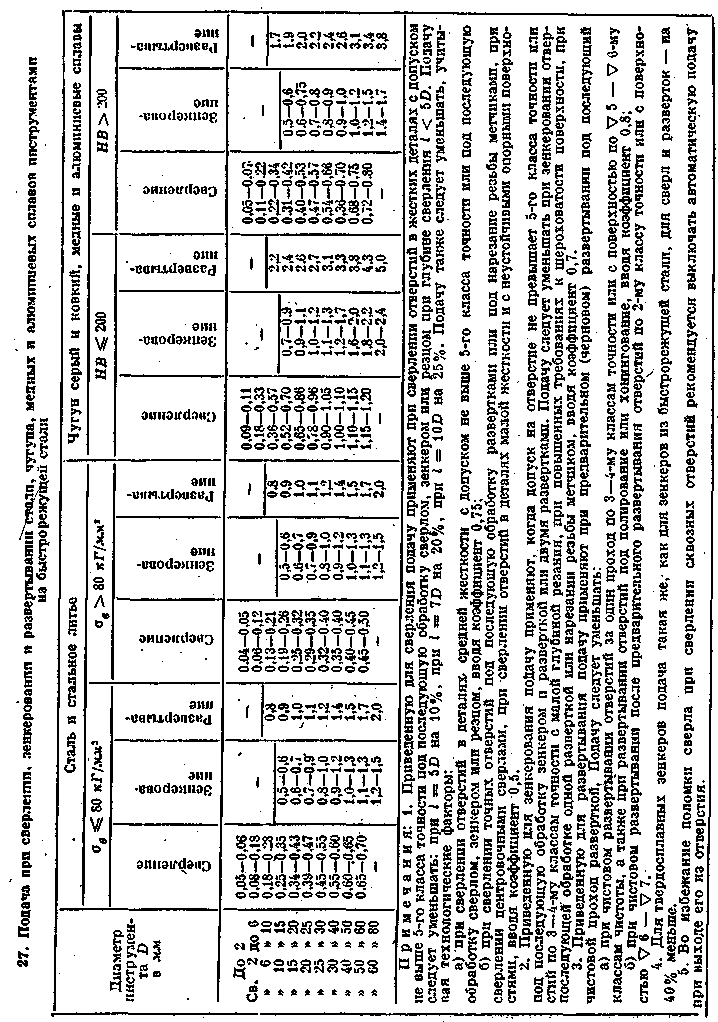

Подача. Максимально допустимые подачи при сверлении, зенкеровании и развертывании без учета ограничивающих факторов приведены в табл. 27. Последние учитываются коэффициентами, приведенными в примечании к таблице. При рассверливании выбранную по табл. 27 подачу для сверления с учетом соответствующих коэффициентов, увеличивают в 2 раза,

Скорость резания рассчитывают по формуле

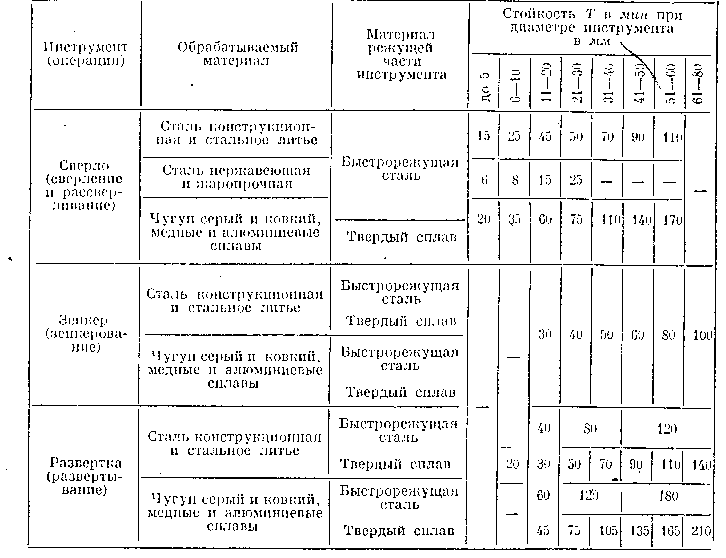

Значения постоянной Cv и показателей степени приведены в табл. 28, а периода стойкости Т – в табл. 29.

Общий поправочный коэффициент на скорость резания, учитывающий отличные от табличных условия резания, представляет собой произведение из коэффициентов:

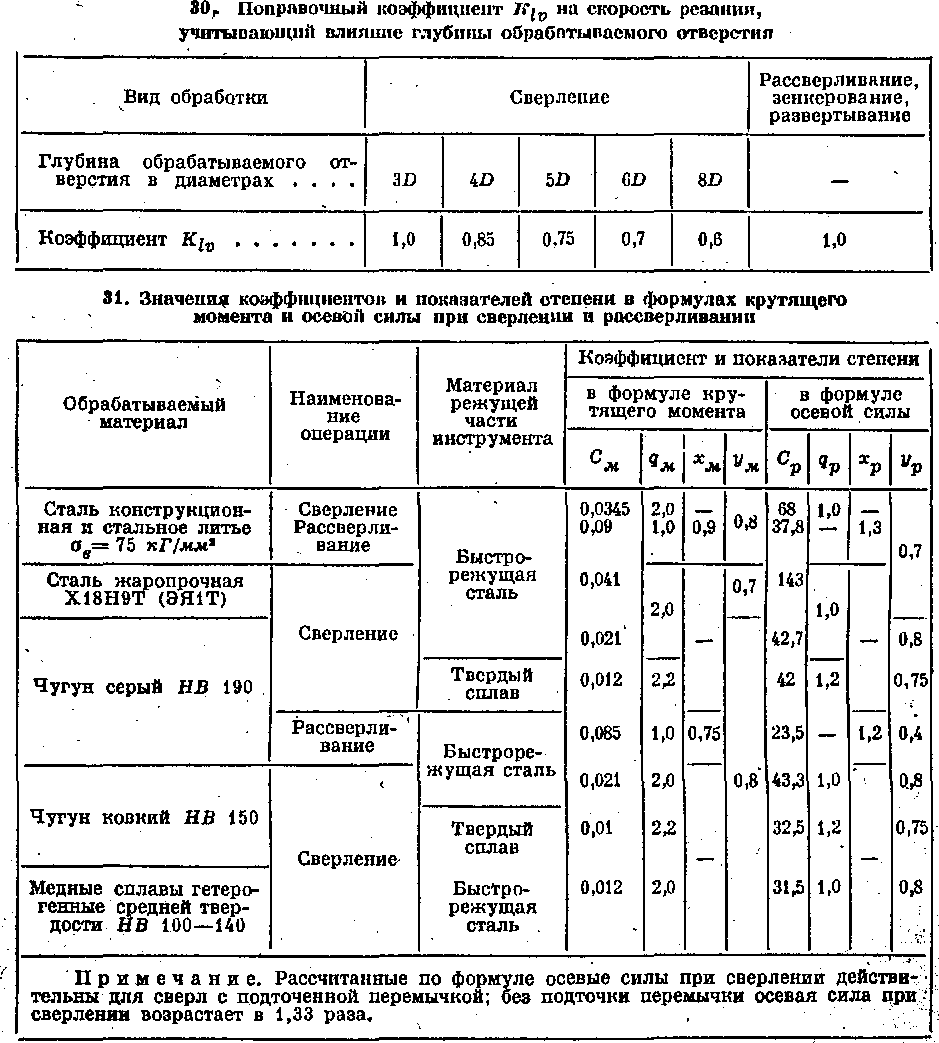

Kv=KmvKuvKlv где Kmv - коэффициент на качество обрабатываемого материала (см.табл. 9-13); Kuv – коэффициент на инструментальный материал (см. табл. 15); Klv – коэффициент, учитывающий глубину просверливаемого отверстия, приведен в табл. 30.

29. Средние значения периода стойкости Т сверл, зенкеров и разверток

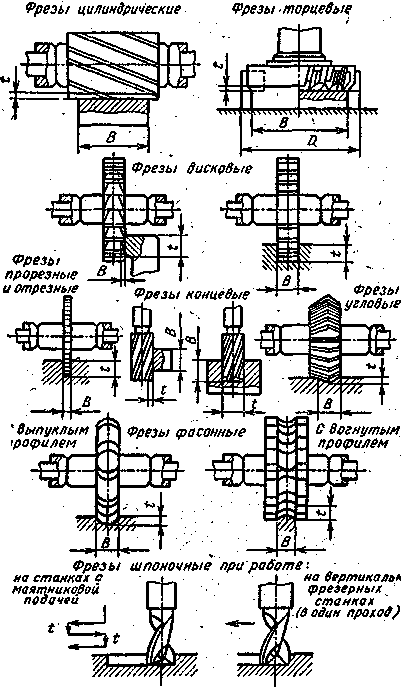

Крутящий момент и осевую силу при сверлении рассчитывают по формулам

![]()

![]() ,

,

а при рассверливании – по формулам

![]()

![]()

Значения постоянных См и Ср для данных (расчетных) условий резания и показатели степени приведены в табл. 31.

Коэффициентом Кр = Кмр учитываются отличные от табличных механические свойства обрабатываемого материала; значения его для стали и чугуна см. в табл. 21 и 22, а для медных и алюминиевых сплавов – в табл. 23.

Крутящий момент при зенкеровании и развертывании из-за отсутствия расчетных формул можно определять приближенно, рассматривая каждый зуб инструмента как расточной резец, работающий на диаметре D инструмента:

здесь sz – подача в мм на один зуб инструмента, равная s/z, где s – подача в мм/об, а z – число зубьев инструмента.

Коэффициенты и показатели степени см. в табл. 20-24 для тангенциальной составляющей Рz.

Мощность резания определяется по формуле

![]()

где число оборотов инструмента или детали

![]()

ФРЕЗЕРОВАНИЕ

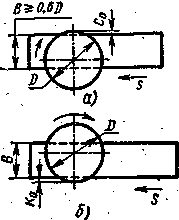

Тип фрезы обусловливается схемой фрезерования (рис. 5)., Диаметр фрезы для сокращения основного технологического времени выбирают по возможности наименьшей величины с учётом жесткости системы СПИД, размеров обрабатываемой поверхности или глубины фрезерования, формы и размеров обрабатываемой детали. При фрезеровании торцовыми фрезами следует иметь в виду, что для достижения производительных режимов резания должно соблюдаться определенное положение фрезы по отношению к заготовке:

для конструкционной стали необходимо врезание зуба фрезы с минимальной толщиной срезаемого слоя, что соответствует положению, изображенному на рис. 6,а;

Рис. 5. Виды фрезерования

Рис. 6. Расположение заготовок относительно фрезы, обеспечивающее оптимальные условия резания при

торцовом фрезеровании: а – заготовив из конструкционной стали, врезание при С0 = (0,03 - 0,05) D; б - заготовка из жаропрочной стали, выход зуба при К0 = 0.

для жаропрочной стали должна быть минимальная толщина срезаемого слоя при выходе зуба фрезы из заготовки (рис. 6,б). Несоблюдение указанного правила приводит к значительному снижению стойкости инструмента.

Глубина фрезерования по возможности устанавливается максимальная, равная припуску па обработку, за исключением случаев повышенного требования к точности и классу чистоты поверхностей, когда обработку ведут в два прохода – черновой и чистовой.

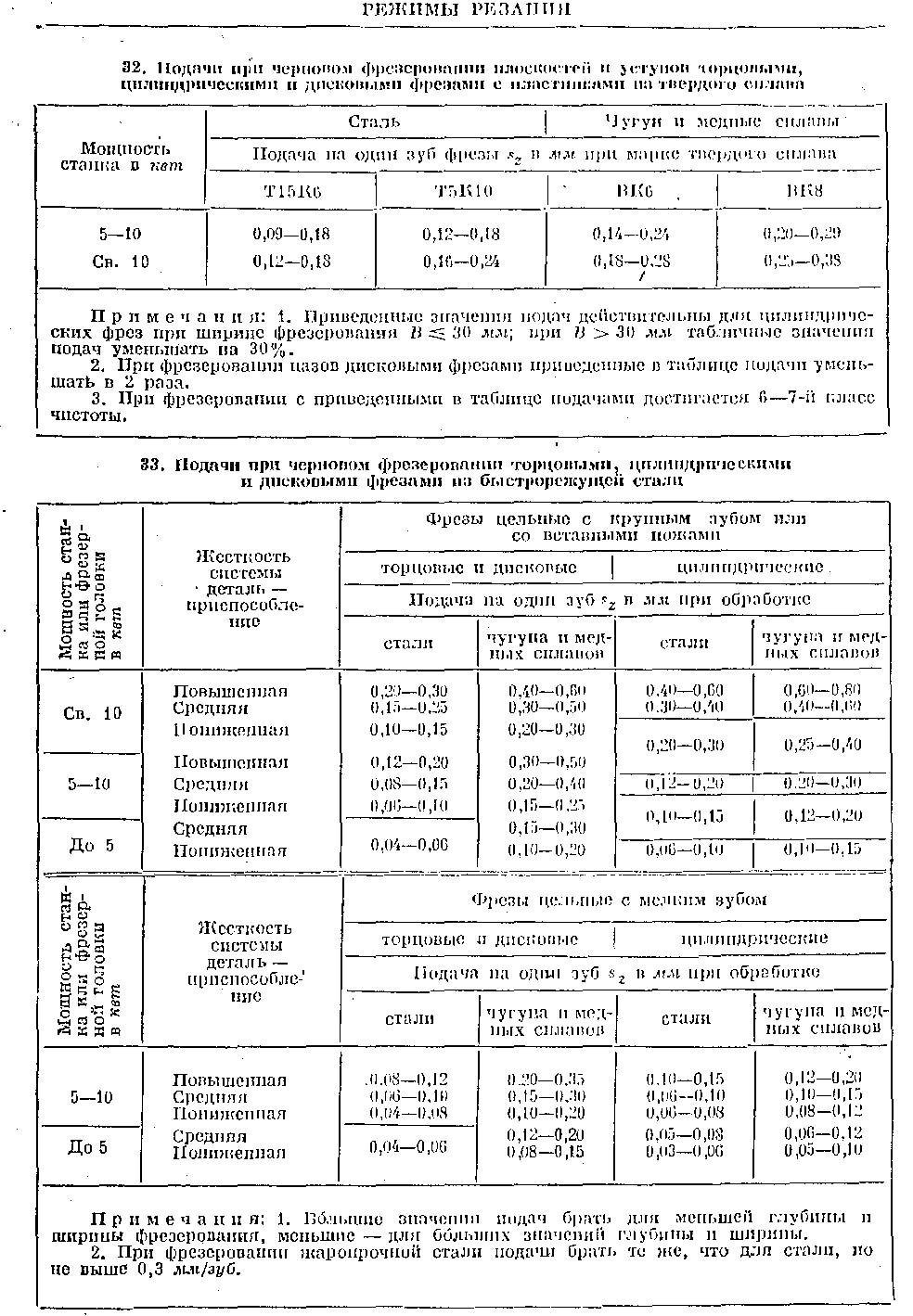

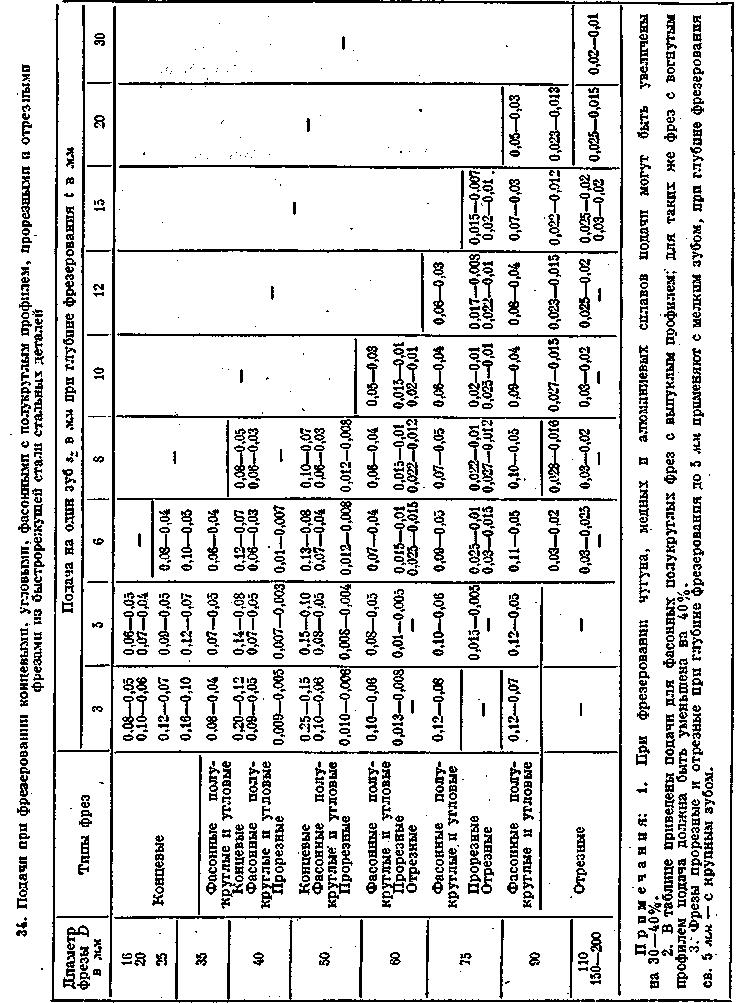

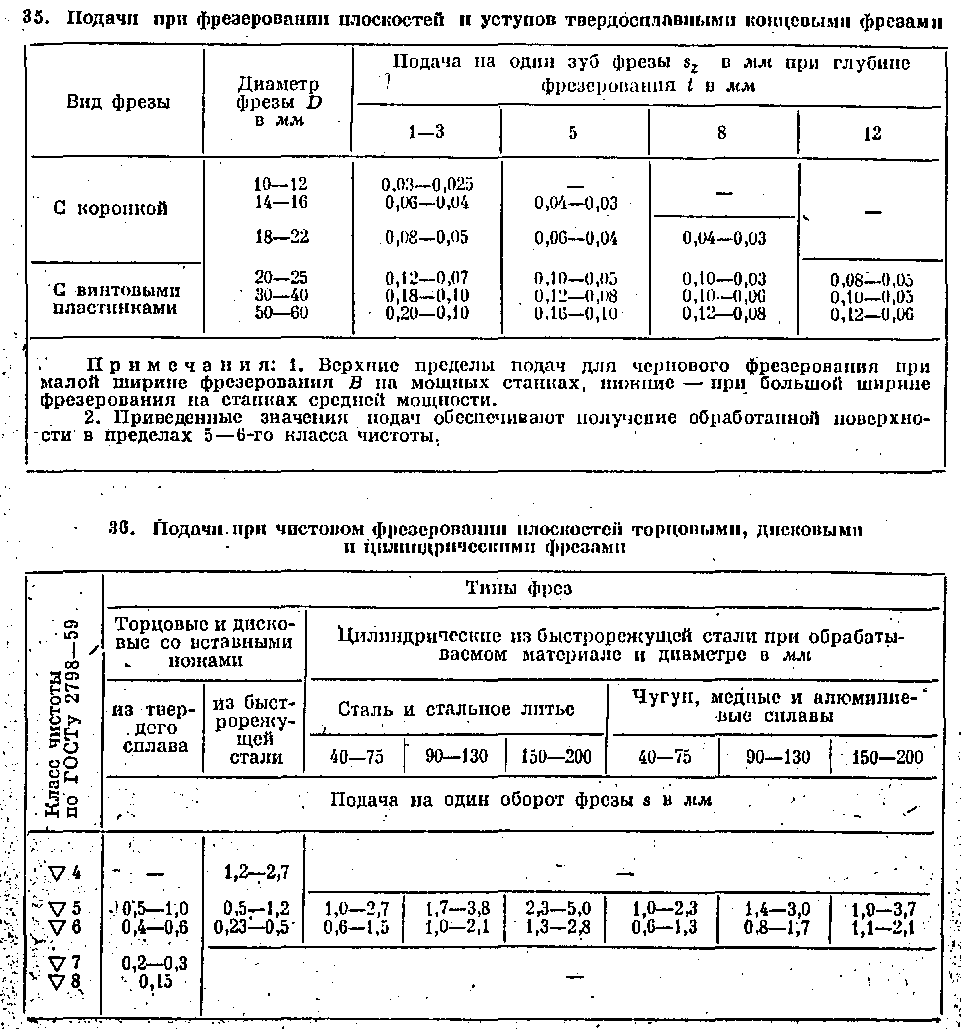

Подача. Исходной величиной подачи при черновом фрезеровании является величина ее на один зуб sz (табл. 32-35), при чистовом фрезеровании – на один оборот фрезы s (табл. 36), по которой для дальнейшего использования вычисляется величина подачи на один зуб

sz = s/z, где z – число зубьев фрезы.

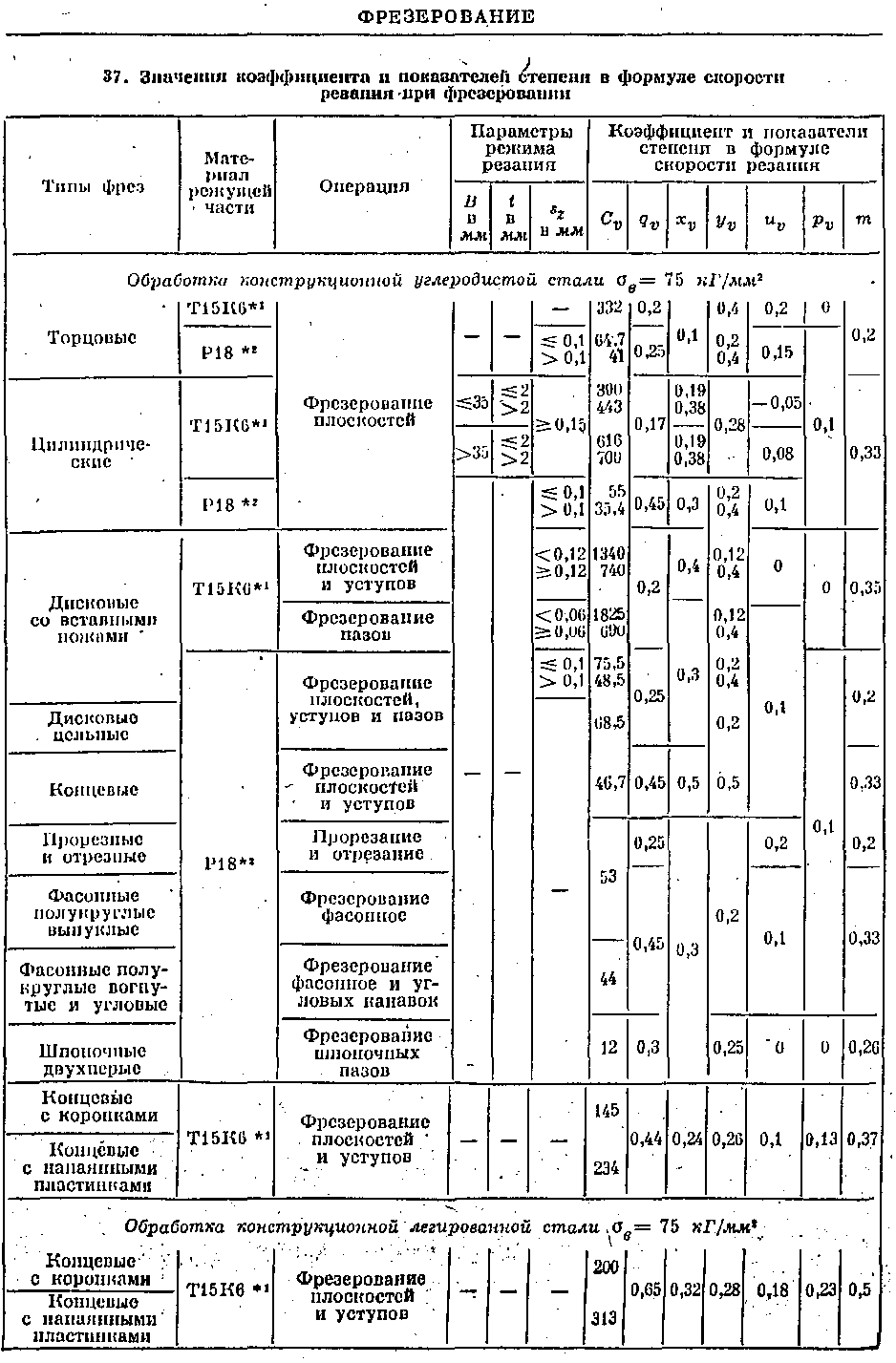

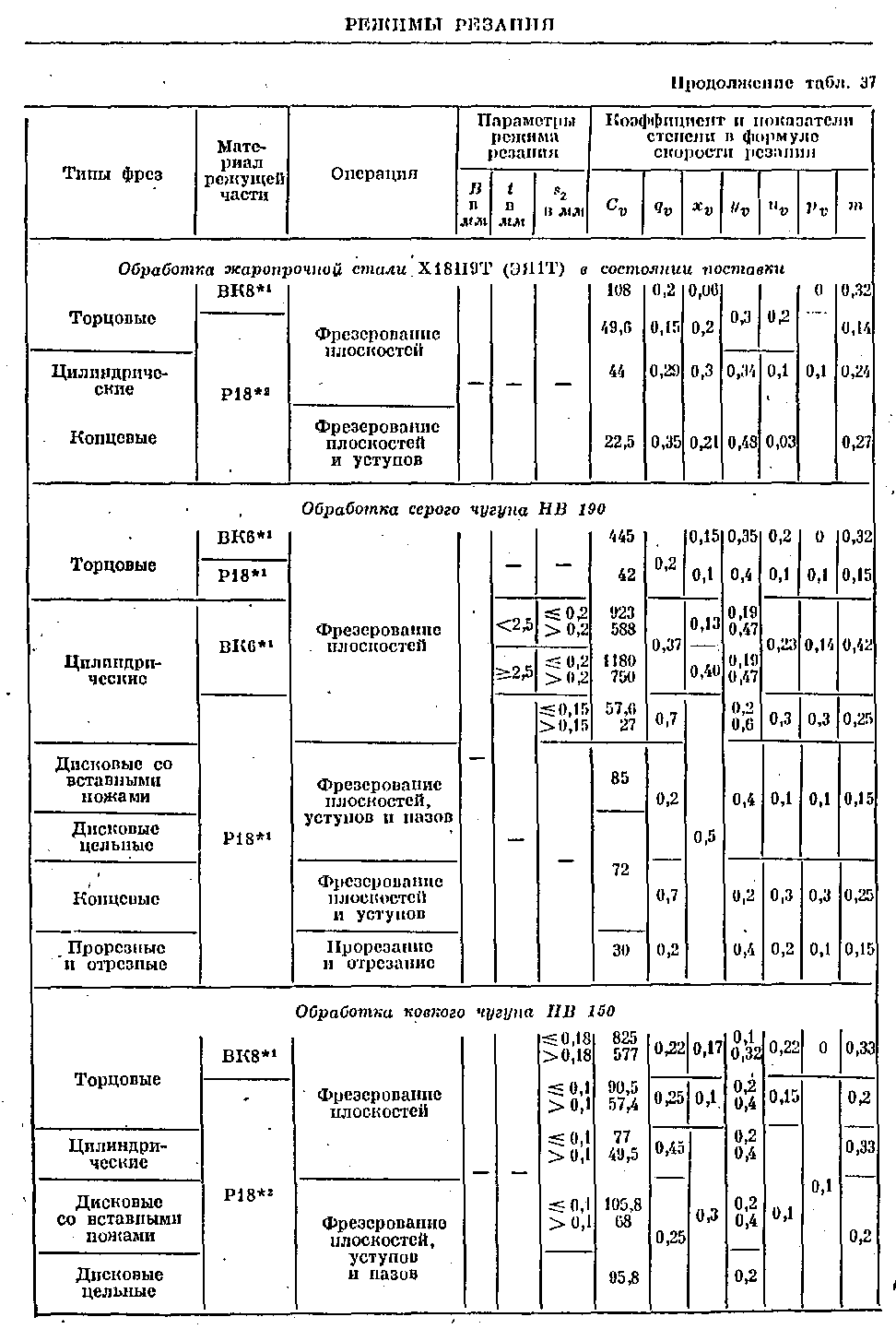

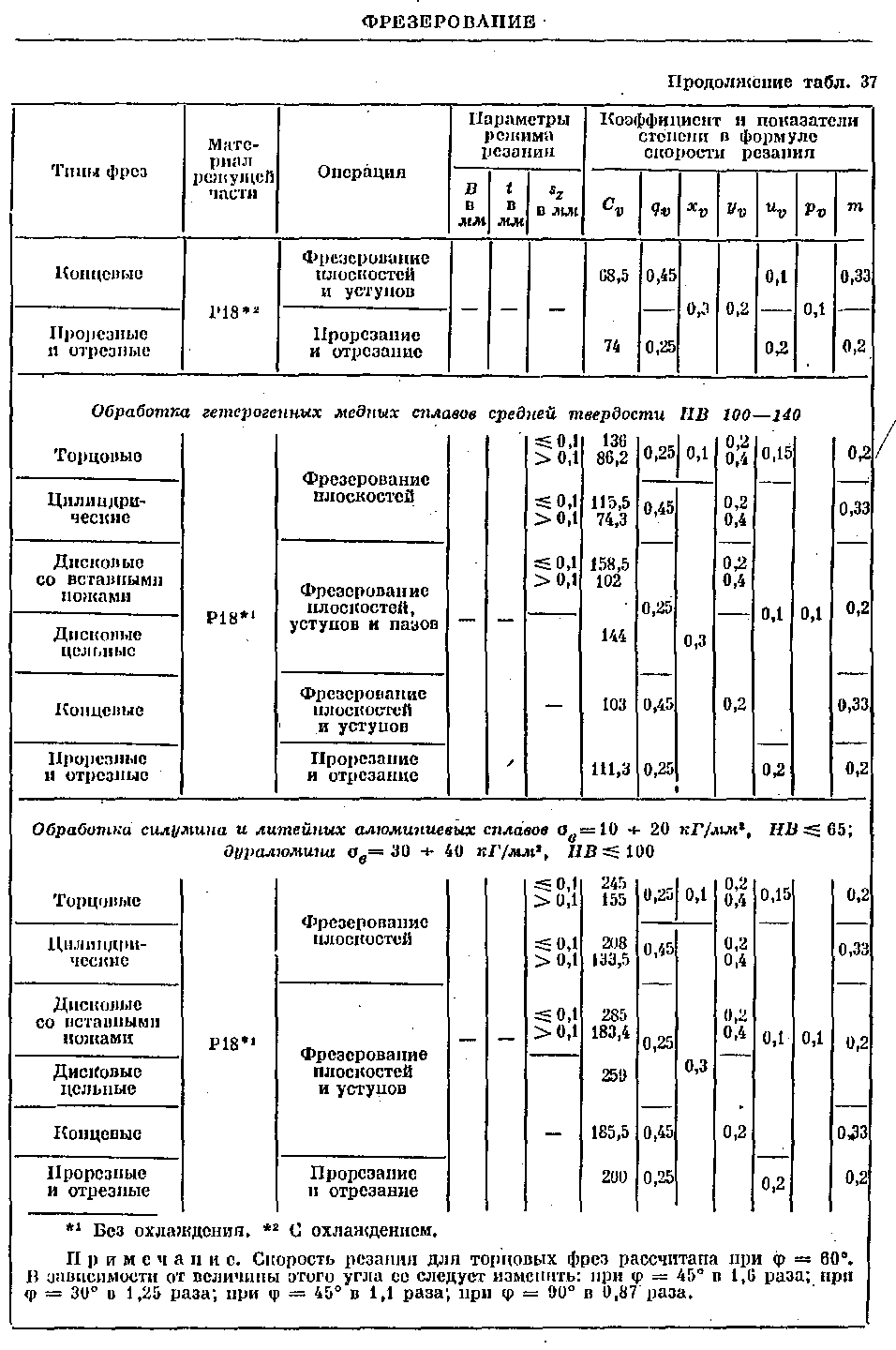

Скорость резания – окружная скорость фрезы в м/мин рассчитывается по формуле

![]()

Обозначения глубины фрезерования t и ширины фрезерования B для различных видов фрезерования приведены на рис. 5. Величины постоянной Сv и показателей степени даны в табл. 37, а периода стойкости Т – в табл. 38. Общий поправочный коэффициент на скорость резания, учитывающий отличные от табличных условия резания,

![]()

где Кмv – коэффициент, учитывающий качество обрабатываемого материала (см. табл. 9-13); Кnv – коэффициент, учитывающий состояние поверхности заготовки (см. табл. 14); Кuv – коэффициент, учитывающий инструментальный материал (см. табл. 15).

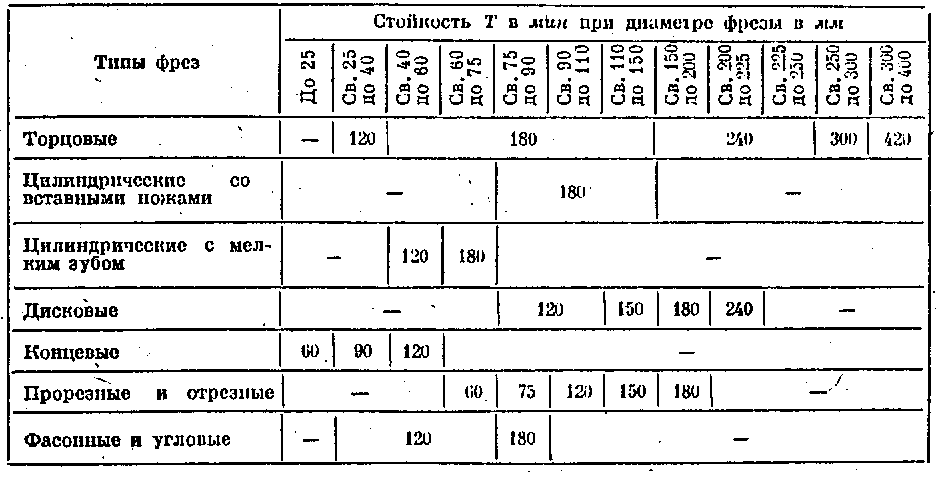

38. Средние значения периода стойкости фрез

Сила резания. Величину окружной силы резания при фрезеровании рассчитывают но формуле

![]()

здесь z – число зубьев фрезы, а n – числр оборотов фрезы в минуту.

Значения постоянной Ср и показателей степени приведены в табл. 39.

Общий поправочный коэффициент на силу резания Кр благодаря особенностям процесса резания при фрезеровании зависит только от качества обрабатываемого материала, выражаемого коэффициентом Кмр, величина которого определяется для стали и чугуна по табл. 21,22, а для медных и алюминиевых сплавов по табл. 23.

Крутящий момент на шпинделе

![]()

где D - диаметр фрезы в мм.