- •Глава 4 режимы резания

- •Строгание

- •25. Поправочный коэффициент Кyv учитывающий влияние ударной нагрузки на скорость рсзания при строганин

- •Мощность резания

- •Разрезание

- •Нарезание резьбы

- •Протягивание

- •Зубонарезание

- •§ 14. Нормирование шлифовальных работ

- •§ 15. Нормирование многоинструментных работ

- •Оглавление

- •Раздел II

- •Раздел III

- •Список литературы

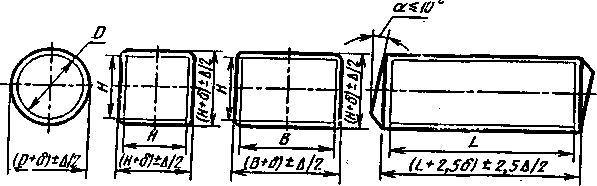

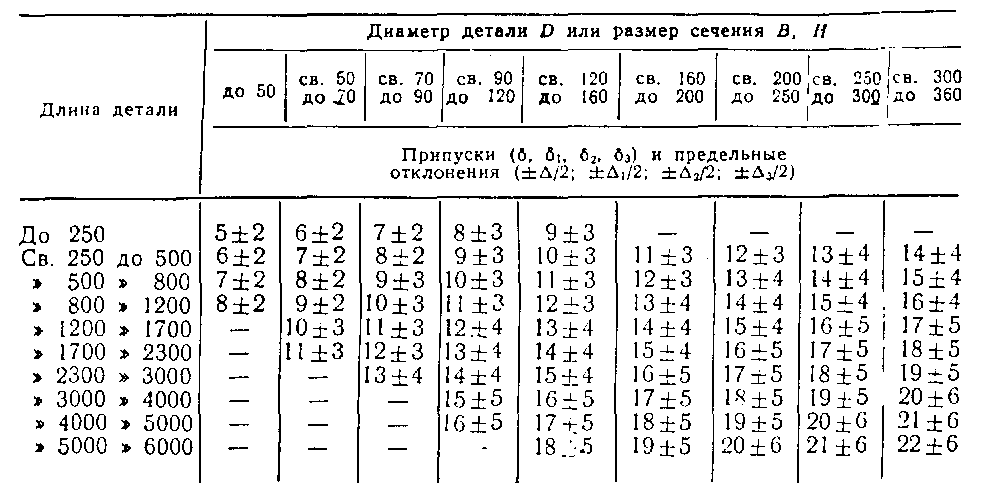

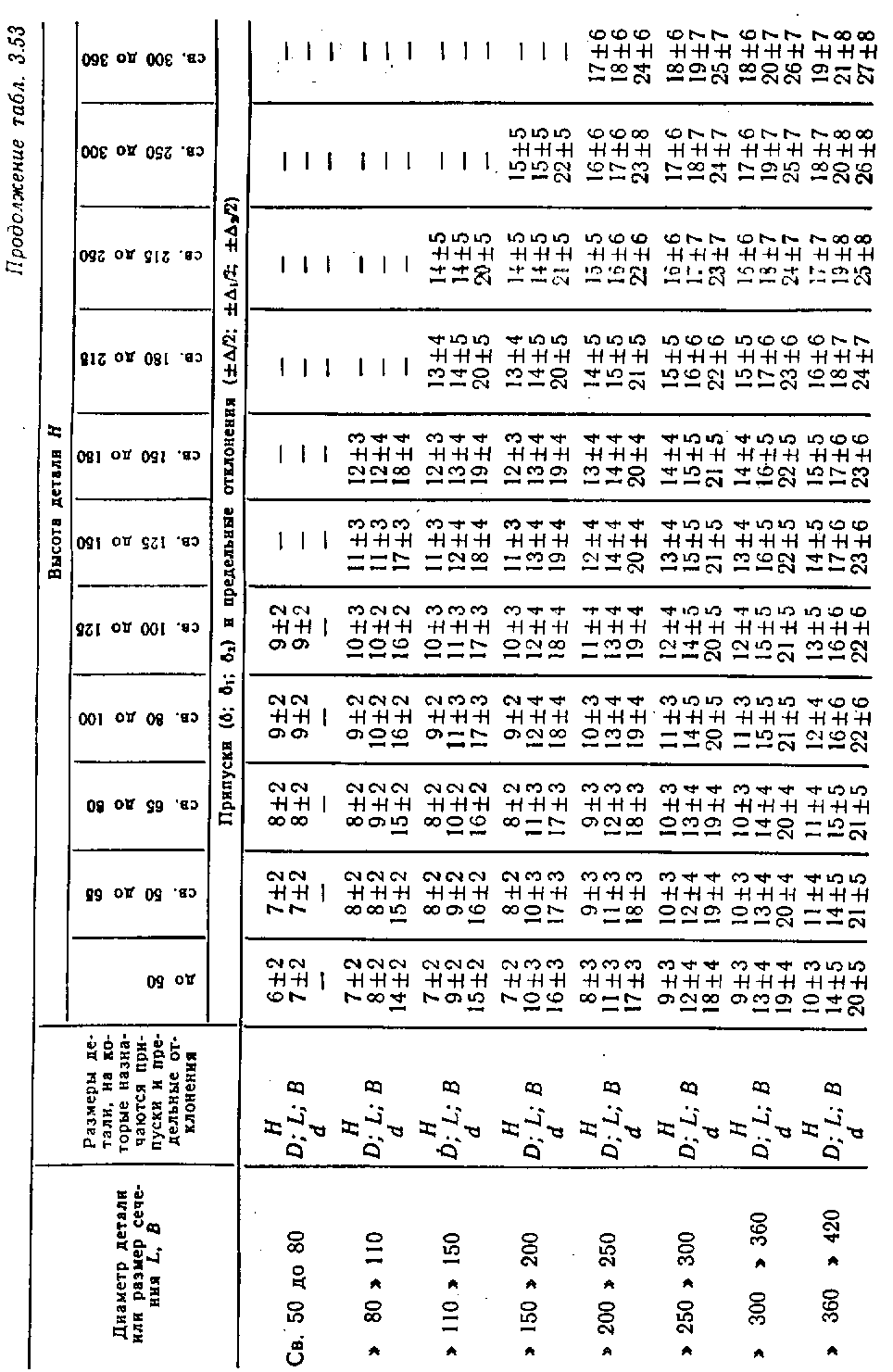

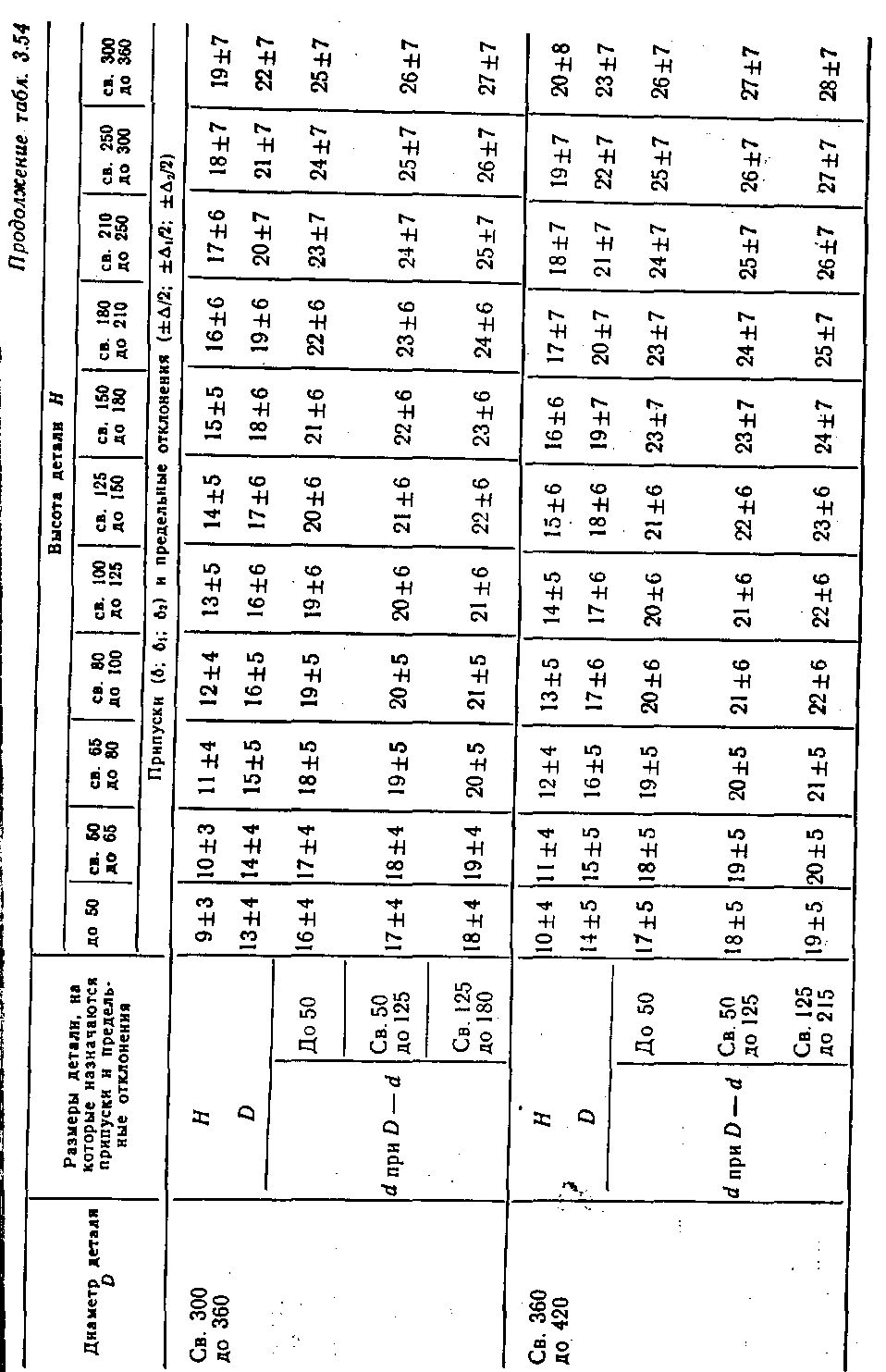

Таблица 3.52. Припуски и предельные отклонения для гладких поковок круглого, квадратного и прямоугольного сечений (в мм) по ГОСТ 7829-70

Примечания:

1. Данные таблицы распространяются на детали с соотношением размеров: 1>1,5О для круглого сечения; ^>1,БВ и Н<В<1,5Я -для квадратного и прямоугольного сечений.

2. В случае обработки поверхности детали шероховатостью 6,3 мкм и ниже допускается увеличение соответствующих табличных значений припусков, но не более чем 1 мм на сторону.

3. Припуски и предельные отклонения для прямоугольного сечения детали назначаются в зависимости от наибольшего размера сечения.

Глава 4 режимы резания

Уровень режима резания находится в зависимости от типа и конструкции инструмента, материала и геометрии его режущей части, качества заточки, правильности установки и закрепления инструмента на станке, состояния системы СПИД и определяет силы резания и расходуемую при резании мощность.

При назначении и расчете режима резания учитывают тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип оборудования и его состояние. При этом следует помнить, что элементы режима резания находятся во взаимной функциональной зависимости, устанавливаемой эмпири-ческими формулами, что глубина резания и подача непосредственно влияют на стойкость Т инструмента, с которой, в свою очередь, связана скорость резания.

Глубина резания t: при черновой обработке назначают по возможности максимальную t, равную всему припуску па обработку или большей части его; при чистовой обработке – в зависимости от требуемых степени точности и шероховатости обработанной поверхности.

Подача s: при черновой обработке выбирают максимально возможную подачу, исходя из прочности и жесткости системы СПИД, мощности привода станка и других ограничивающих факторов; при чистовой обработке – в зависимости от требуемых степени точности и шероховатости обработанной поверхности.

Скорость резания V рассчитывают по формулам, учитывающим величины глубины резания и подачи, установленной стойкости с внесением поправок на физнко-мех-анические свойства обрабатываемого материала, качество заготовки, вид обработки, материал режущей части инструмента, смазочно-охлаждающую жидкость и др.

Толщина срезаемого слоя а – кратчайшее расстояние между двумя последовательными положениями режущего лезвия.

Ширина срезаемого слоя b – расстояние между обработанной и обрабатываемой поверхностями, измеренное вдоль режущего лезвия.

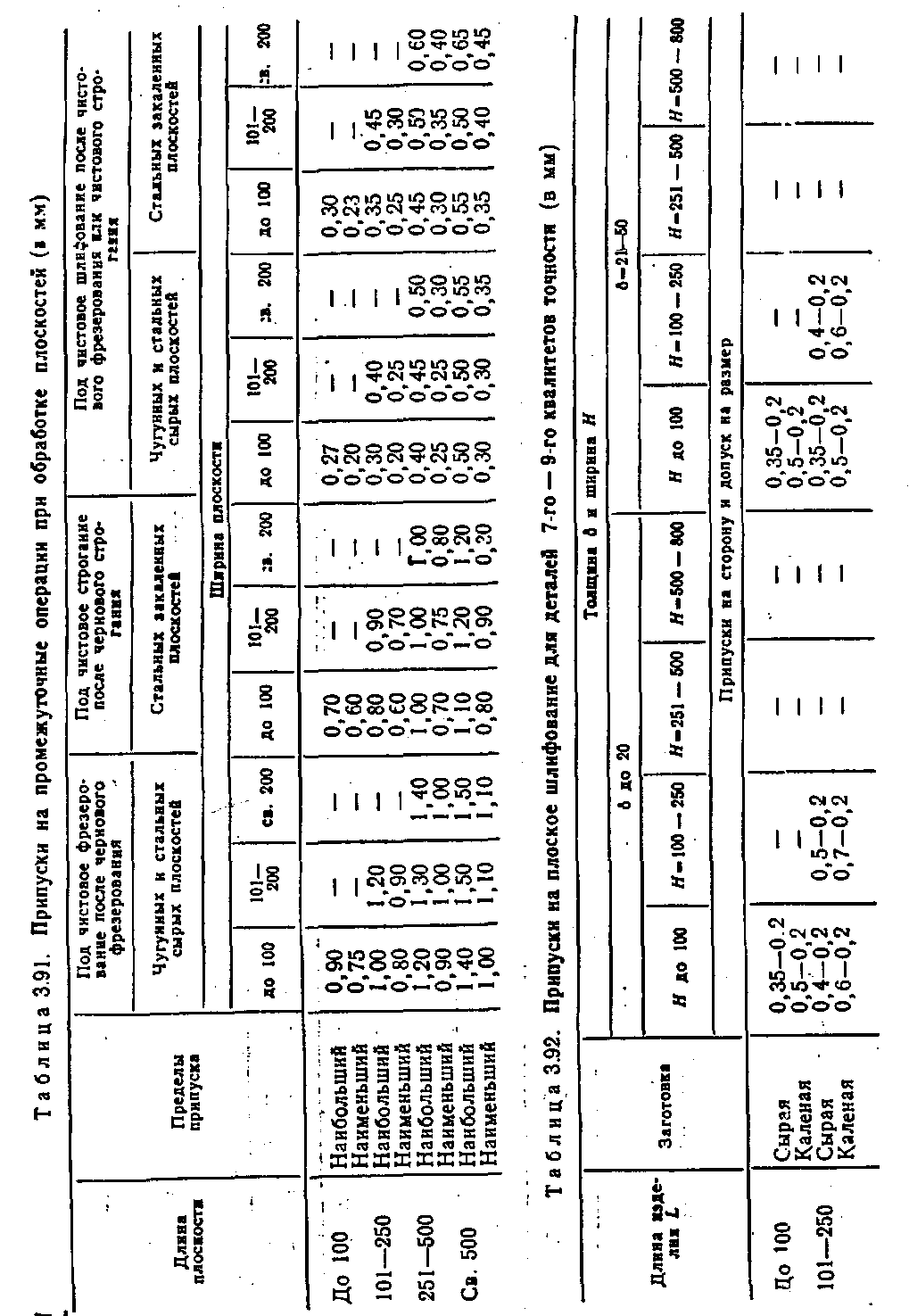

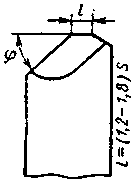

Характеристики элементов резания для различных видов обработки приведены в табл. 1.

ТОЧЕНИЕ

Глубина резания: при черновой обработке глубина резания обычно равна всему припуску на обработку; при чистовой обработке с шероховатостью поверхности до 5-го класса чистоты включительно t = 0,5 ÷ 2,0 мм; для 6 и 7-го классов t = 0,1 ÷ 0,4 мм.

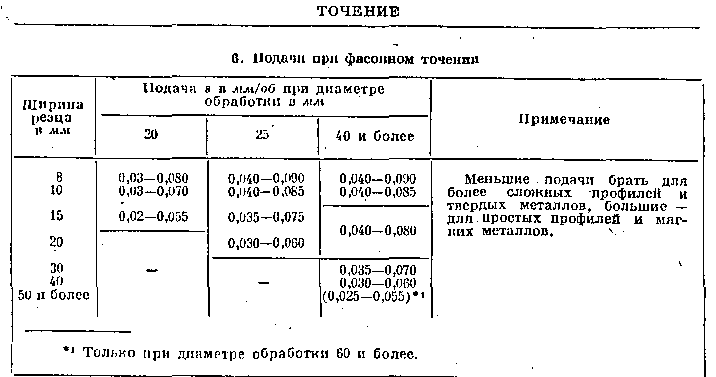

Подача (табл. 2-6). При черновой обработке выбранную подачу следует проверить по прочности державки резца и пластинки из твердого сплава, жесткости обрабатываемой детали и прочности механизма станка.

Прочность державки резца проверяют расчетом на изгиб (рис. 1) от действия вертикальной составляющей силы резания:

![]()

где[G ]u = 20 кГ/мм2 для державок из конструкционной стали.

Дли резцов с пластинками из твердого сплава выбранную подачу проверяют по прочности пластинки (табл. 7).

Проверку по жесткости обрабатываемой детали производят, исходя из точности обработки (стрела прогиба детали f в мм не должна превышать 0,25 поля допуска, соответствующего данной операции). В этом случае радиальную силу Ру, допускаемую точностью обработки, определяют по следующим формулам:

- деталь установлена в центрах;

- деталь установлена в центрах;

- одно конец детали зажат в патроне,

второй - поджат центром;

- одно конец детали зажат в патроне,

второй - поджат центром;

- деталь закреплена в патроне;

- деталь закреплена в патроне;

Рис. 1. Расчетная схема для резца

здесь ℓ - длина детали (заготовки) в мм; Е – модуль упругости в кГ/мм2; J – момент инерции поперечною сечения детали.

Проверку подачи, исходя из прочности механизма подачи, производят по уравнению Рх <= Pcm , а исходя из прочности механизма коробки скоростей или мощности электродвигателя – по уравнению

2М <= 2Мcm ,

где Рх – осевая составляющая силы резания в кГ; 2М – двойной крутящий момент на шпинделе станка в кГ*м; Рст и 2Мст - осевая сила и двойной крутящий момент, допускаемые соответственно прочностью механизма подачи в коробки скоростей, устанавливаются по паспорту станка.

Скорость резания рассчитывают по следующим формулам: при наружном продольном и поперечном точении и растачивании

![]()

при отрезании, прорезании и фасонном точении

![]() -

-

Рис. 2. Твердосплавный проходной резец с дополнительным лезвием

Среднее значение стойкости Т при одноинструментной обработке равно 60 мин, за исключением фасонного точения, для которого Т = 120 мин, и точения резцами с дополнительным лезвием (рис. 2), для которых Т = 30 - 45 мин.

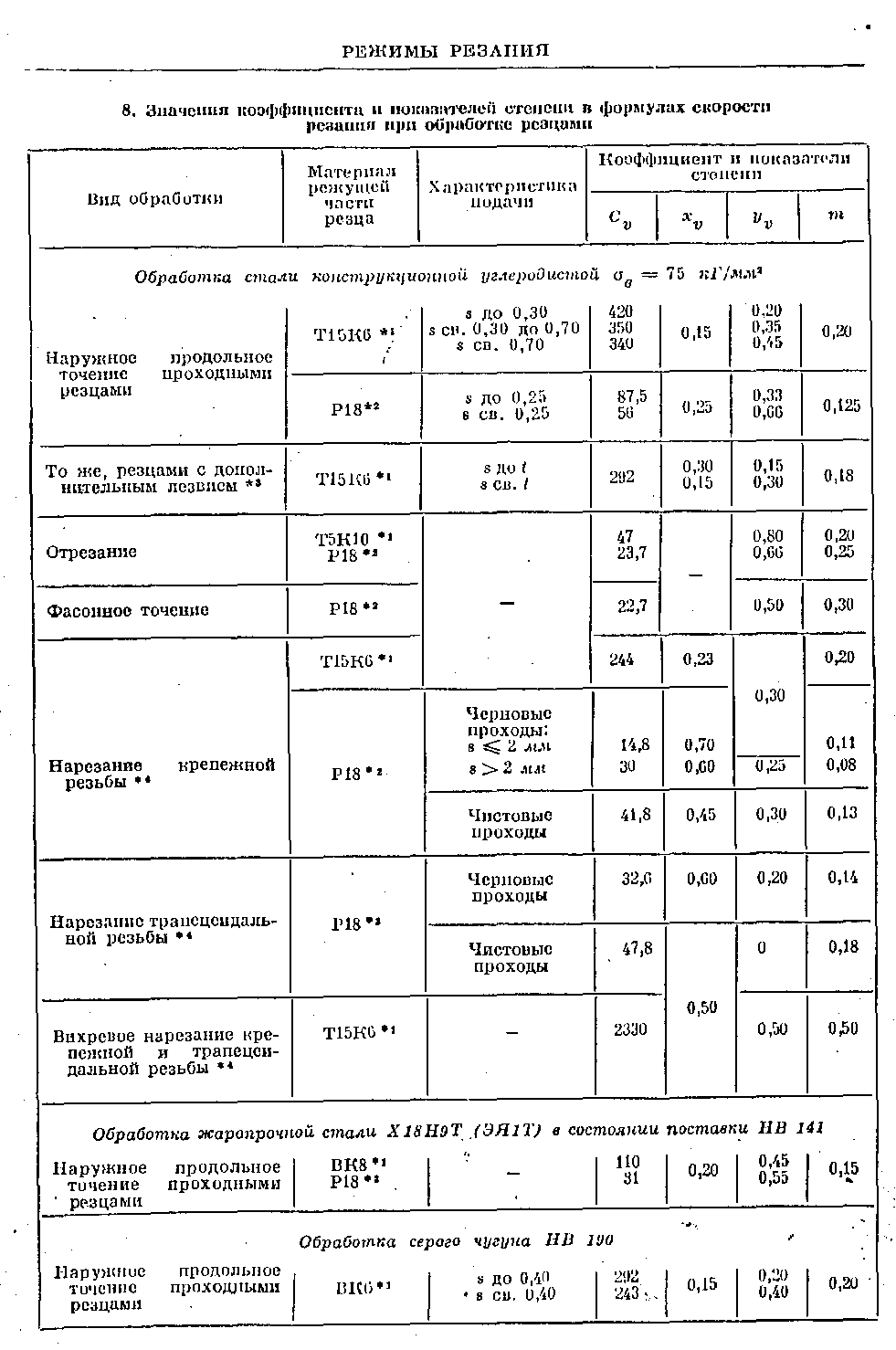

Постоянная Сv для данных табличных условий резания и показатели степени xv, yv и т приведены в табл. 8.

Толщина пластинки из твердого сплава в мм |

Подача s мм/ об при глубине резания t в мм до |

Примечания |

|||

4 |

7 |

13 |

22 |

||

4 |

1,3 |

1,1 |

0,9 |

0,8 |

1.В зависимости от механических свойств стали на табличное значение подачи вводить поправочный коэффициент 1,2 при σв = 48 - 64 кГ/мм2, 1,0 при σв = 65 - 87 кГ/мм2и 0,85 при σв = =87 - 117 кГ/мм2. 2. При обработке чугуна на табличное значение подачи вводить поправочный коэффициент 1,6. 3. В зависимости от главного угла и плане на табличное значение подачи вводить поправочный коэффициент 1,4 при φ = 300; 1,0 при φ = 45°; 0,6 при φ =60°и 0,4 при φ =90°. 4. При обработке с ударами, подачу уменьшать на 20%. |

6 |

2,6 |

2,2 |

1,8 |

1,5 |

|

8 |

4,2 |

3,6 |

3,0 |

2,5 |

|

10 |

6,1 |

5,1 |

4,2 |

3,6 |

|

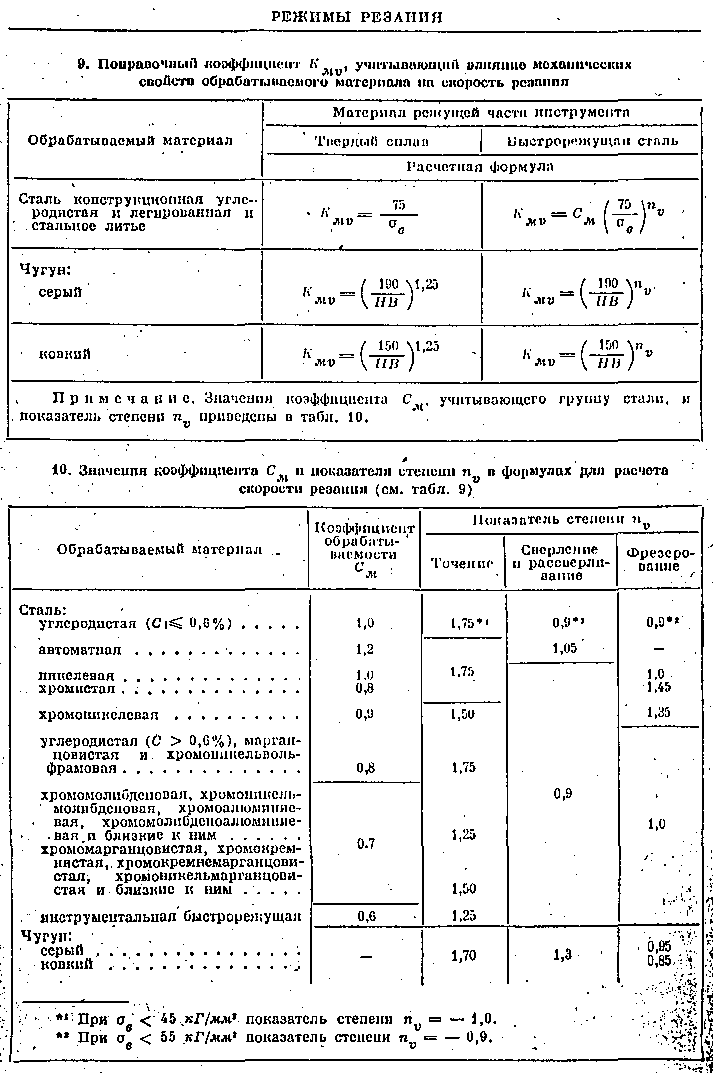

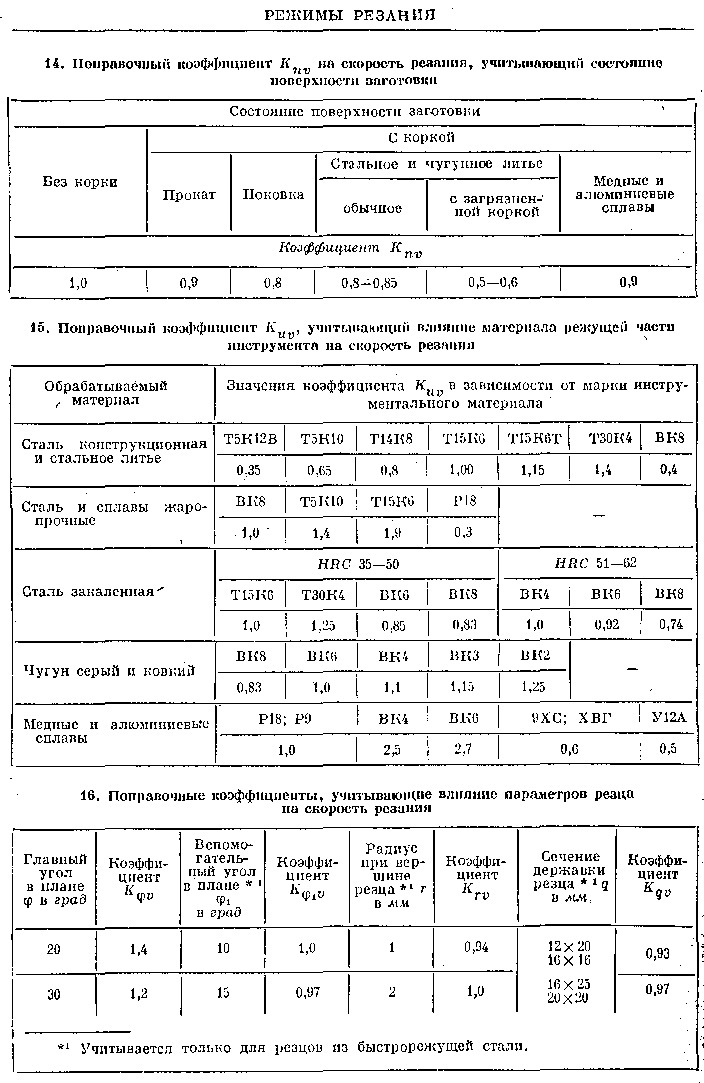

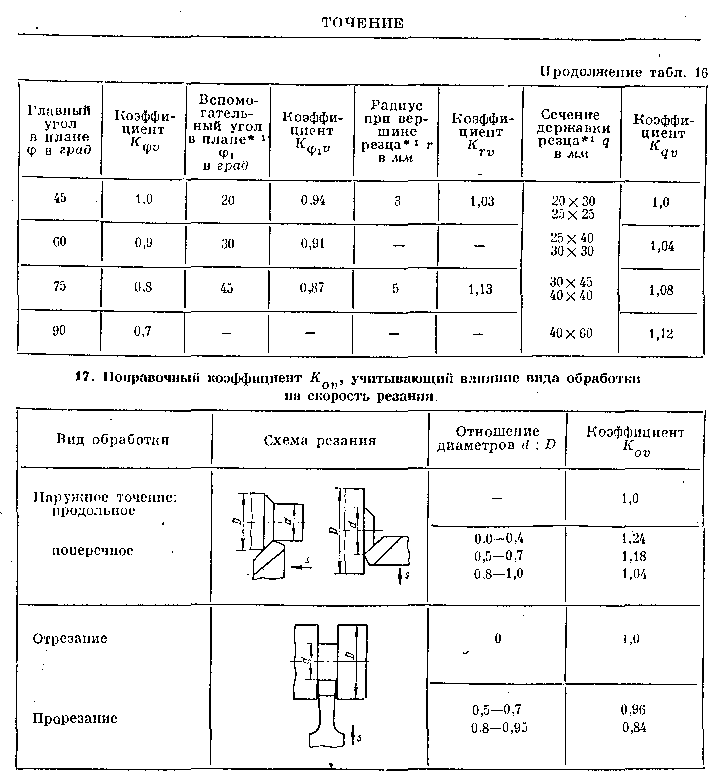

Общин поправочный коэффициент kv на скорость резания представляет собой произведение из отдельных коэффициентов (kv = Kмv Knv Kuv Kφv Kφ1v Krv Kqv Kov), каждый из которых отражает влияние определенного фактора на скорость резания: Kмv – качество обрабатываемого материала (табл. 9-13); Knv – состояние поверхности заготовки (табл. 14); Kuv – материал режущей части (табл. 15); Kφv , Kφ1v , Krv , Kqv – параметры резца; главный угол в плане, вспомогательный угол в плане, радиус при вершине, поперечное сечение державки (табл. 16). Последние три

коэффициента - только для резцов из быстрорежущей стали; Kov - вид обработки (табл. 17).

Режимы резания при обработке закаленной стали твердосплавными резцами приведены в табл. 18, а при тонком (алмазном) точении – в табл, 19,

Сила резания (рис. 3). Составляющие силы резания (тангенциальную Рz, радиальную Ру и осевую Рх) при наружном продольном и поперечном точении, растачивании, отрезании, прорезании и фасонном точении рассчитывают по формуле

Рz(Ру; Рх) = CPt xpyspvn ×pKP кГ.

При отрезании, прорезании и фасонном точении. t – длина лезвия резца.

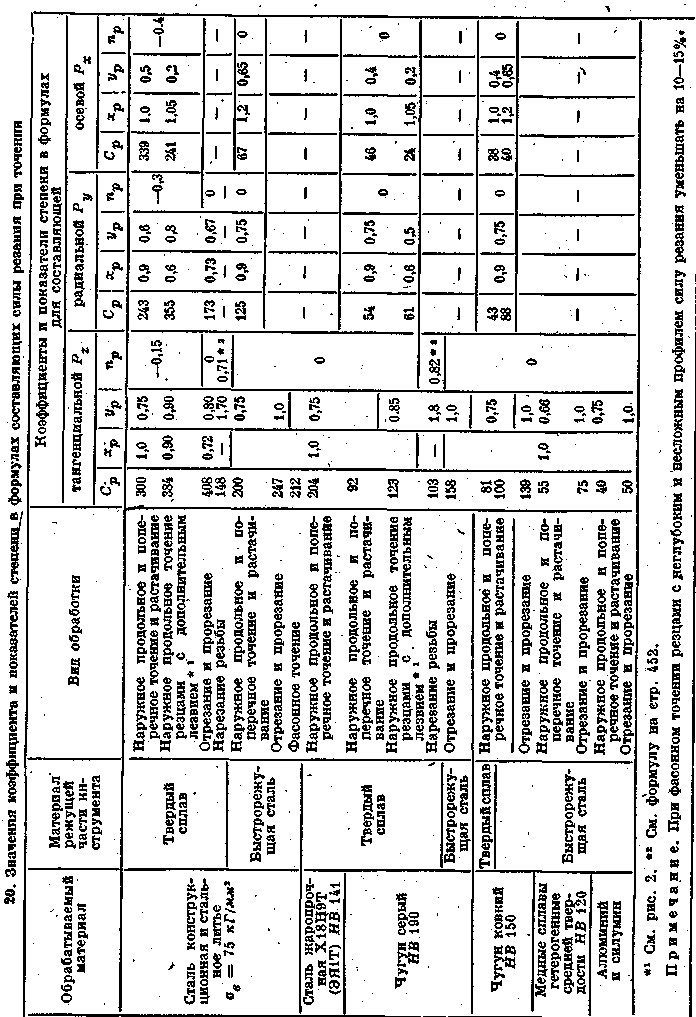

Постоянная Ср для данных (расчетных) условий резания и показатели степени хр, ур а nр для каждой из составляющих силы резания приведены в табл. 20.

Поправочный коэффициент Кр представляет собой произведение из ряда коэффициентов (КР=KmpKφpKγpRrpKλp), учитывающих изменение против табличных условий резания.

Рис. 3. Схема расположения составляющих силы резания

19. Режимы резания при тонком (алмазном) точении на |

|

|

|

|

|---|---|---|---|---|

|

|

|

|

|

Если механические свойства обрабатываемого материала отличаются от приведенных и табл. 20, вводят поправочный коэффициент на качество материала Кмр, определяемый для стали и чугуна по табл. 21 и 22, для медных и алюминиевых сплавов – по табл. 23.

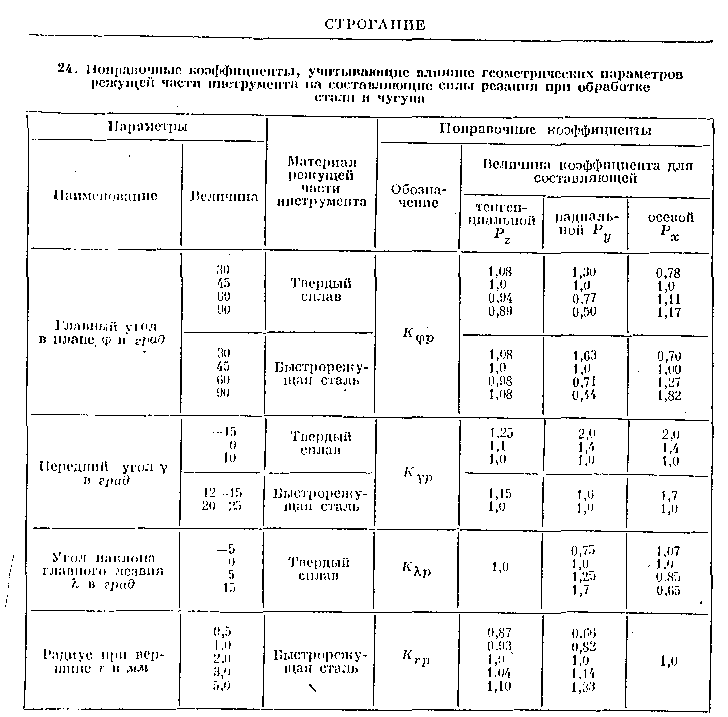

Влияние геометрических параметров резца на составляющие силы резания учитывается коэффициентами Kφp, Kγp, Кrp, Kλp,х приведенными в табл. 24.

Тип станка |

Продольно-строгальный |

Поперечно-строгальный |

Долбежный |

Коэффициент Кyv |

1,0 |

- .0,8 |

0,6 |

При одновременной работе несколькими инструментами эффективную мощность определяют как суммарную мощность для отдельных инструментов.