- •9 Тема: «Приготовление и очистка промывочных жидкостей»

- •9.1 Понятие о циркуляционной системе

- •9.2 Приготовление буровых промывочных жидкостей

- •9.2.1 Дополнительное диспергирование глинистых пж

- •9.2.2 Приготовление аэрированных глинистых промывочных жидкостей

- •9.2.3 Приготовление полимерных и эмульсионных промывочных жидкостей

- •9.3 Очистка буровых растворов

- •9.3.1 Естественные методы очистки промывочной жидкости

- •9.3.2 Механические принудительные методы очистки пж с помощью вибросит

- •9.3.3 Гидравлические принудительные методы очистки пж с помощью гидроцоклонов

- •9.3.4 Гидравлический метод очистки бпж с помощью центрифуги

- •9.4 Физико-химические методы очистки

- •9.5 Комбинированные методы очистки промывочной жидкости

- •9.6 Методы дегазации промывочных жидкостей

9.5 Комбинированные методы очистки промывочной жидкости

Наибольший эффект очистки достигается при комбинации перечисленных выше методов. При этом используются различные варианты очистки промывочной жидкости от выбуренной породы: одноступенчатая — желобная система или гидроциклон в том или ином режиме; двухступенчатая очистка: желобная система — пескоотделитель, пескоотделитель —илоотделитель, илоотделитель — турбогидроциклон, илоотделитель —химическая очистка и т. д.; трехступенчатая: пескоотделиель —илоотделитель — турбоциклон, илоотделитель — турбоциклон —химическая очистка; четырехступенчатая: вибросито – пескоотделитель – илоотделитель - центрифуга и т. д. (рисунок 9.20).

В настоящее время выбор системы очистки зависит от желаемой степени очистки бурового раствора. Например, для очистки бурового раствора от газа необходимо включение в систему очистки дегазатора.

При бурении нефтяных и газовых скважин используется типовая трехступенчатая система очистки, включающая вибросито ВС-1 для грубой очистки, пескоотделитель (ПГ-45, ПГ-90) и илоотделитель.

Содержание активной твердой фазы регулируется комбинацией гидроциклонной очистки и флокуляции с последующей сепарацией флокул в илоотделителе или турбоциклоне. Возможен вариант параллельного использования химической очистки. Для этого часть циркулирующего раствора отводится в отдельный отстойник, где он обрабатывается флокулянтом или коагулянтом и гидрофобно коагулируется. Вода, получающаяся в отстойнике, направляется в основной поток бурового раствора в качестве разбавителя, а образующийся осадок утилизируется.

Рисунок 9.20 – Типовая схема четырехступенчатой очистки БПЖ

Рядом компаний, в том числе «Swaco» (США) и ИСОТ (Россия—США), также используется комбинация способов очистки промывочных жидкостей в комплексной системе обработки FPS, включающей комплект стандартного оборудования с учетом конкретных геолого-технических условий месторождения.

9.6 Методы дегазации промывочных жидкостей

Бурение скважин сопровождается обогащением промывочной жидкости воздухом или газом, что приводит к резкому изменению ее плотности, реологических и структурно-механических свойств. При этом ухудшается работа насосов и уменьшается их подача, поэтому своевременная и эффективная дегазация промывочных жидкостей является важным условием обеспечения нормального процесса бурения. Кроме этого, необходимость в дегазации возникает и в случае искусственно приготовленных аэрированных жидкостей, когда они выполнили свою задачу или значительно понизилась их плотность.

Основным препятствием для выделения газа из промывочной жидкости являются силы внутреннего взаимодействия. В структурированной вязкой промывочной жидкости пузырьки газа или воздуха не могут преодолеть напряжение сдвига системы и остаются в ней. Образование из поверхностно-активных веществ прочных структурированных пленок на поверхности пузырьков воздуха может вызвать устойчивость газонасыщенной системы даже в сравнительно слабоструктурированных жидкостях.

Существующие методы дегазации можно разделить на четыре группы: естественный; динамический; физико-химический; комбинированный.

Естественный способ дегазации промывочной жидкости в циркуляционной системе применяется для жидкостей с невысокими вязкостью и СНС. При движении жидкости в желобах структура ее разрушается, что сопровождается выделением газовой фазы в виде пены. Накопившаяся у перегородок пена постепенно разрушается. Этот способ малоэффективен.

Динамические методы дегазации буровых промывочных жидкостей применяются при бурении скважин на нефть и газ, если в жидкости отсутствует ПАВ. Частичная дегазация происходит при очистке глинистых жидкостей от шлама на вибрационном сите, сите-конвейере. Специальные устройства для дегазации построены на принципе разрушения структуры буровой промывочной жидкости и создания вакуума. Сюда относятся центробежные дегазаторы буровой промывочной жидкости, вакуумные дегазаторы, из которых применяются ДВС-2, ДКС-2К, ДВМ-2 и др.

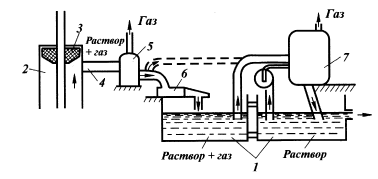

Типовая схема дегазации промывочной жидкости при интенсивном поступлении газа представлена на рисунке 9.21. Газожидкостной поток из скважины, дойдя до вращающегося превентора, через регулируемый штуцер и герметичные манифольды поступают в газовый сепаратор, где из раствора выделяется основной объем газа. Очищенный от свободного газа раствор поступает на вибросито и собирается в первой емкости циркуляционной системы. Дальнейшая очистка раствора от газа осуществляется с помощью специального аппарата – дегазатора. Окончательная дегазация происходит в промежуточных емкостях циркуляционной системы с помощью механических перемешивателей.

Рисунок 9.21 - Типовая схема дегазации промывочной жидкости:

1 – промежуточные емкости; 2 – скважина; 3 – вращающийся превентор; 4 – регулируемый штуцер и манифольды; 5 – газовый сепаратор (ГС); 6 – вибросито; 7 – специальный дегазатор.

Газовый сепаратор (ГС), используемый в качестве первой ступени очистки, представляет собой герметичный сосуд сравнительно большого объема, оборудованный системой манифольдов, клапанов и приборов (рисунок 9.22). Буровой раствор из скважины через вращающийся превентор и регулируемый штуцер по закрытому манифольду поступает по тангенциальному вводу в полость газового сепаратора, где скорость потока резко снижается. В результате действия инерционного и гравитационного полей происходит интенсивное выделение из бурового раствора газа, который скапливается в верхней части сепаратора и отводится по трубопроводу на факел.

Буровой раствор, очищенный от свободного газа, скапливается в нижней части газосепаратора и по линии подается на вибросито для очистки от шлама.

Вместимость современных газовых сепараторов 1-4 м3. Они рассчитаны на давление до 1,6 МПа. ГС устанавливаются над первой емкостью циркуляционной системы и оборудуются предохранительным клапаном, регулятором уровня бурового раствора поплавкового типа и эжекторным устройством для продувки и очистки сепаратора от накопившегося шлама.

Рисунок 9.22 – Схема устройства газового сепаратора:

1 – полость ГС; 2 – линия подачи раствора на вибросито; 3 – регулятор уровня раствора; 4 – манометр; 5 – трубопровод для отвода газа; 6 – предохранительный клапан; 7 – линия подачи бурового раствора из скважины; 8 – поплавок; 9 – шлам; 10 – задвижка; 11 – эжекторное устройство.

Эжекторное устройство работает следующим образом: воду или пар в зимнее время пропускают через штуцер эжектора, в результате в сбросовом патрубке создается разряжение и скопившийся на дне газового сепаратора шлам вместе с частью бурового раствора через открытую сбросовую задвижку устремляется в камеру эжекторного смесителя, подхватывается потоком воды и выбрасывается из сепаратора наружу. Для контроля за давлением внутри сепаратора он оборудован манометром.

Регулятор уровня раствора предназначен для того, чтобы исключить попадание газа в сливной патрубок очищенного раствора, так как создаются условия для его постоянно затопленного состояния с помощью поплавка.

В качестве второй, а иногда и единственной ступени очистки ПЖ от газа обычно применяют дегазаторы, которые условно классифицируют на следующие типы: по величине давления в камере (вауумные и атмосферные), по способу подачи газированного бурового раствора в камеру (эжекционные, гравитационные, центробежные). При центробежной подаче бурового раствора используют самопродувающиеся центробежные насосы, а в вакуумных – самозаполняющиеся центробежные насосы.

В процессе газового выброса или интенсивных газопроявлений, в случае если дегазатор не в состоянии обеспечить разделение газожидкостной поток, поток из скважины направляют непосредственно на факел. Такие ситуации очень редки и считаются аварийными.

Физико-химический способ дегазации буровых промывочных жидкостей заключается во введении специальных веществ — пеногасителей. Такой способ гашения пены прост, экономичен и не связан с созданием и применением специальных конструкций или устройств. В промывочную жидкость вводят поверхностно-активные вещества, не образующие структурированных пленок, но более активные, чем вещество, вызывающее пенообразование, либо добавляют вещества, связывающие гидрофобную часть молекул пенообразователя. В первом случае воздушные пузырьки разрушаются за счет вытеснения с их поверхности поверхностно-активного вещества пенообразователя вследствие локального ослабления пленки с последующим разрывом. Лишенный защиты пузырек выходит из промывочной жидкости.

Связывание гидрофобной части молекулы пенообразователя, сопровождающееся гашением пены, происходит только тогда, когда эта часть более активно адсорбируется на поверхности пеногаситель — вода, чем на поверхности воздух — вода. Это вызывает десорбцию пенообразователя с поверхности пузырьков и их разрушение.

Особенно активен, в качестве пеногасителя, полиметилсилоксан. Добавки 0,005-0,05 % этого реагента способствуют полному удалению пены. Концентрации других пеногасителей должны быть в пределах 0,1-3 %. Хорошо гасят пену суспензия резины или полиэтилена в дизельном топливе в соотношении 1:10.