- •2 Сутність, структура, продуктивність машин-автоматів

- •3. Автоматичні (автоматизовані) потокові лінії та виробничі структури

- •3,1 Структури потокової лінії та автоматизованого цеху

- •4 Класифікація та типові компонування автоматичних потокових ліній

- •5 Автоматичні роторні лінії

- •6 Класифікація потокових ліній, буферні накопичувачі, дозатори

- •Тести для самоперевірки

Лекция 4

Вступ.

1 Особливості харчопереробних технологічних процесів

2 Сутність, структура, продуктивність машин-автоматів

3. Автоматичні (автоматизовані) потокові лінії та виробничі структури

4 Класифікація та типові компонування автоматичних потокових ліній

5 Автоматичні роторні лінії

6 Класифікація потокових ліній, буферні накопичувачі, дозатори

Вступ

1 Особливості харчопереробних технологічних процесів

Завдання науково-технічного прогресу в харчовій промисловості полягають у підвищенні продуктивності праці, збільшенні випуску продукції різноманітної номенклатури високої якості і підвищенні її стабільності, зниженні трудомісткості виробів та їх собівартості, економії сировини.

Вирішення цих завдань потребує створення і застосування прогресивних технологій, сучасного автоматизованого устаткування (технологічних машин, потокових ліній, промислових роботів), використання досягнень мікроелектроніки, приладобудування, математичного моделювання, програмного забезпечення.

Критеріями оптимальності вирішення вказаних завдань є економічна ефективність застосування машин-автоматів, яка вимірюється відношенням повної корисної віддачі ресурсів і сукупних втрат на виробництво і експлуатацію, підвищення якості і надійності агрегатів харчового виробництва зі створеними властивостями і використанням уніфікованих елементів, типових виконавчих механізмів і робочих органів з мінімальними втратами праці, а також застосуванням мікропроцесорних контролерів (МПК), які швидко і зручно перепрограмовуються.

Вирішення усіх цих завдань можливе шляхом реконструкції або модернізації харчопереробних підприємств, їх вдосконалення та технічного переоснащення, застосування нових технологій, високопродуктивного устаткування з використанням досвіду розробок машинобудування, мікроелектроніки і приладобудування, транспортно-накопичувальних, завантажувально-захоплювальних і пакувально-укладальних пристроїв.

Підприємства, які переробляють сільськогосподарську сировину на споживчу харчову продукцію, намагаються удосконалити виробництво.

Засобами механізації і автоматизації ручної праці, які замінюють малокваліфіковану важку фізичну і монтажну працю робітників, є робочі органи, виконавчі механізми і маніпулятори, машини-автомати (МА), промислові роботи (ПР) і робото-технічні комплекси (РТК). Випуск харчових виробів різноманітної номенклатури і поширеного асортименту ефективний тільки у разі оснащення підприємств автоматичними (автоматизованими) потоковими лініями (АПЛ) і гнучкими виробничими системами (ГВС).

Технологічний процес (ТП) — це штучний вплив на предмет праці або об’єкт обробки (сировину, тару) за допомогою технологічного обладнання (апарата або машини) з метою бажаної зміни властивостей, форми та розмірів предмета праці.

Завданням харчопереробних підприємств є перетворення сільськогосподарської сировини (зерна, насіння, плодів, фруктів, ягід, м’яса, риби, молока, вина, мінеральної води тощо) на кінцеву товарну продукцію потрібної якості з найменшими витратами часу, праці та коштів з урахуванням способів пакування у зручну, надійну, привабливу споживчу тару, умов транспортування, тривалого зберігання та збереження зовнішнього вигляду продукції, що реалізується у торговельній мережі.

Технологічний процес інколи розглядають надто однобоко: інженера-технолога цікавлять внутрішні зміни структури, складу та інші властивості об’єкта обробки, а інженер-конструктор звертає увагу на методи та засоби зовнішнього впливу на цей об’єкт.

У харчових виробництвах існують різноманітні способи дії технологічного обладнання на об’єкт обробки, проте всі вони пов’язані з витратою і перетворенням енергії, що визначає характер процесу і тип технологічного обладнання, яке поділяють на апарати, машини та їх комбінації.

В апаратах реалізуються процеси за рахунок хімічних, біохімічних та інших реакцій або ці процеси пов’язані з дією на сировину поля (силового, теплового, електричного, гравітаційного та іншого походження), яке створюється джерелом енергії або робочим тілом, наприклад теплоносієм.

Апаратні ТП не пов’язані з суттєвою витратою механічної енергії, яка може бути використана лише для транспортування речовини (перекачування рідини) або для інтенсифікації процесу (змішування під час теплообміну).

Машинні ТП ґрунтуються на механічній роботі зі зміни форми, позиції, розміру, структури та інших властивостей предметів праці (в основному сировини).

Поділ технологічних процесів харчових виробництв на апаратні та машинні, а технологічного обладнання — на апарати і машини — вельми умовний.

У комбінованому технологічному обладнанні механічна обробка поєднана з нагрівом, охолодженням, масообміном, хімічними реакціями, але воно використовується в окремих випадках.

Вибір конструкції машини значною мірою залежить від видів сировини та продукції: дискретна (штучна) або масова (нештучна).

У виробництві існують такі комбінації харчової сировини і продукції:

«нештучна сировина — нештучний продукт»: молоко натуральне —молоко пастеризоване (або згущене, сухе);

«штучна сировина — нештучний продукт»: томати — сік, фрукти — паста;

«нештучна сировина — штучний продукт»: тісто — булки, порошок —брикети, сир — сирки, рулонна сталь — консервні банки;

«штучна сировина — штучний продукт»: цукерки в обгортці.

Досконала технологічна машина може бути створена лише тоді, коли конструктор глибоко вникне у фізичну суть процесу за умови вибору фахівцем ефективної технології.

Широке впровадження ЕОМ і мікропроцесорних контролерів (МПК) у створенні сучасних МА, АПЛ, ПР і РТК значною мірою спрощує їх конструкцію, зменшує металомісткість устаткування, поліпшує технологію та умови праці.

2 Сутність, структура, продуктивність машин-автоматів

Технологічна машина — це комплекс виконавчих механізмів (ВМ), які за допомогою робочих органів (РО) виконують корисну роботу заданого технологічного процесу.

Машинний процес складається з технологічних та допоміжних операцій, а останні перетворюють елементи операцій.

Технологічна операція — це безпосередня зміна властивостей, форми, розмірів об’єктів обробки (подрібнення, формування сільськогосподарської сировини).

Допоміжні операції — транспортування об’єктів обробки (сировини), закріплення предмета праці (скляної, тканинної або картонної тари) на місці обробки, контроль якості та інші дії, які забезпечують виконання ТП.

Елемент операції — це частина технологічної операції, яку виконує один РО.

Найважливішими частинами виробничої документації є технологічна схема та карта.

Технологічна схема — це графічне зображення процесу по ходу виконання технологічних, допоміжних операцій та їх елементів, наприклад електричних.

Технологічною картою називають таблицю, в якій перелічені операції та їх елементи, РО, їх позначення на схемі та позиції, де виконуються елементи операцій у вигляді таблиці або алгоритму.

Розробка технологічних схем і карт зумовлює параметри машини, її структуру, кінематику, конструкцію регулювального органу та ВМ, послідовність і синхронність операцій тощо.

Технологічна машина має такі функціональні системи:

корпус — основна конструкція машини, яка закріплена на фундаменті або переміщується за допомогою спеціальних транспортних засобів;

пристрій подачі та відводу основних і допоміжних матеріалів;

виконавчі механізми ВМ, робочі органи РО яких виконують корисну роботу, необхідну для реалізації заданого ТП з об’єктом обробки (ОО —сировиною, напівфабрикатом) або предметом праці (тарою), тобто мають відповідні кінематичні схеми та силові функції;

привід машини з електродвигуном і передавальними механізмами для перетворення механічних параметрів двигуна в значення, необхідні для виконавчого механізму робочого органу;

системи підігрівання або охолодження робочих зон машини;

системи контролю технологічного процесу і керування машиною (контрольно-вимірювальні прилади і автоматика — КВП і А);

системи та пристрої змащування.

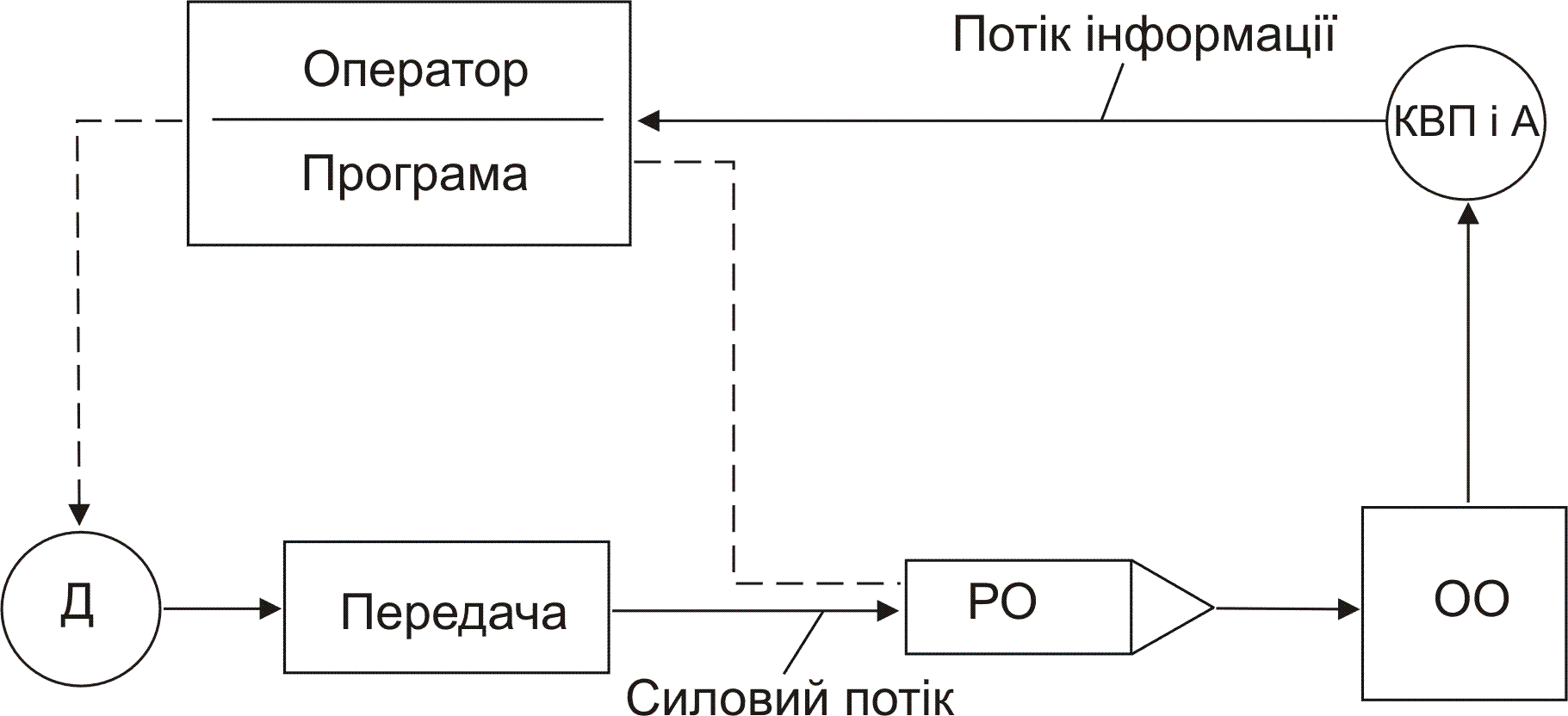

У звичайній технологічній машині (рис. 1.1) програму дій над об’єктом обробки ОО задає людина-оператор, стежачи за допомогою КВП і А за технологічним процесом і виконуючи переналагодження регулювального органа РО.

Рис. 1.1. Структурна схема звичайної технологічної машини

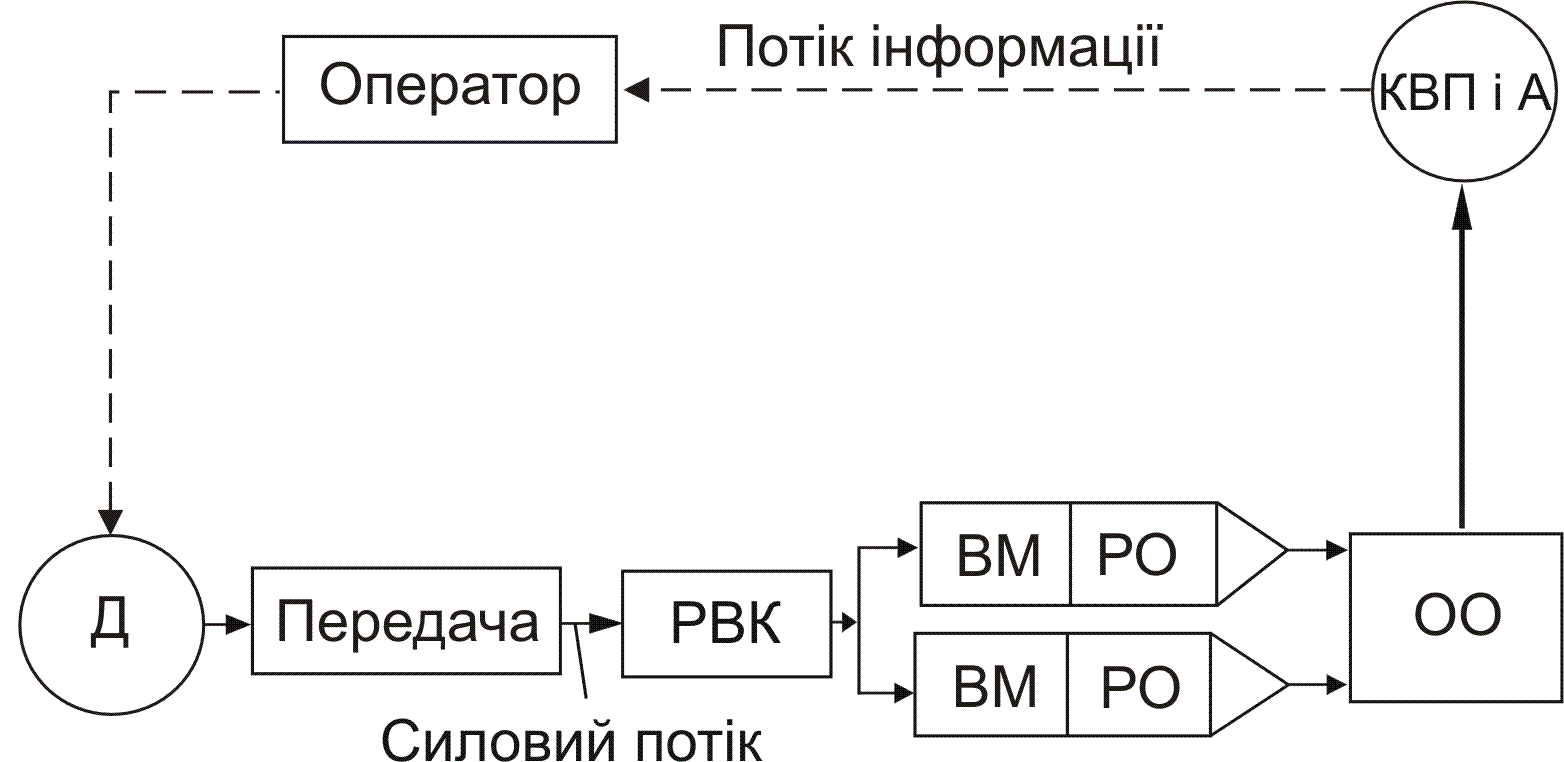

У багатоопераційній машині середньої складності (рис. 1.2) програмним носієм і розподільником енергії від електродвигуна Д до виконавчих механізмів ВМ є розподільно-керуючий вал (РКВ), на якому насаджені ведучі ланки, наприклад кулачки, профілі яких визначають закони руху робочих органів.

Рис. 1.2. Структура технологічної машини середньої складності

Машина-автомат МА — це агрегат, в якому усі перетворення енергії, матеріалів, інформації виконуються без участі людини-оператора.

Технологічна МА здійснює безперервний цикл ТП або цикл, що повторюється багаторазово за заданий проміжок часу.

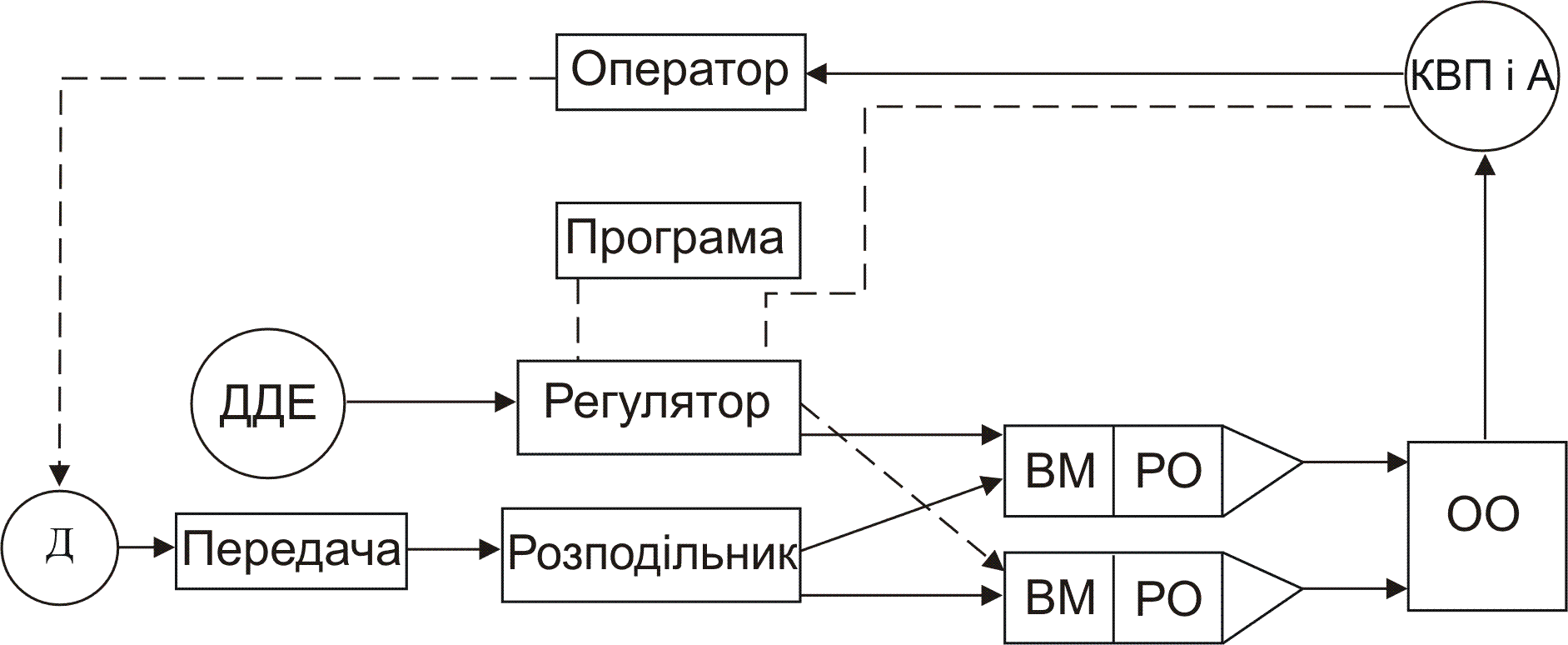

У технологічній машини із автоматизованою системою керування (АСК) є регулятор (рис. 1.3), якій під’єднаний до додаткового джерела енергії ДДЕ і в нього надходить інформація про фактичний хід ТП, яка порівнюється із заданою програмою.

Рис. 1.3. Структура машини-автомата із АСК

Регулятор наказує виконавчим механізмам усунути розбіжності, а людина-оператор виконує наглядаючи операції.

Багатоопераційна МА виконує декілька технологічних операцій. Система таких машин реалізує складний ТП.

Технологічна лінія — це система машин, з’єднаних транспортними засобами, які передають об’єкт обробки або предмет праці послідовно від однієї машини до іншої.

Сучасна МА має такі основні вузли:

головний виконавчий механізм — перетворює один вид руху на інший;

пристрій постачання — безперервно або періодично подає штучні предмети праці (тару) у машину, а об’єкт обробки (сировина) часто подається у вигляді об’ємного, штучного, рідше масового дозування;

привід та його пристрої передають рух від джерела механічної енергії до ведучих ланок або безпосередньо до регулювальних органів; привід переважно складається з електродвигуна, редуктора, передатчика, а закінчується розподільно-керуючим валом;

проміжні виконавчі механізми перетворюють рух ведучої ланки та передають його у перетвореному вигляді за заданим законом робочим органам (кулачковим, важільно-шарнірним механізмам та ін.); як правило, проміжні ВМ — механізми циклічної дії;

робочі органи бувають основні (оброблювальні) та допоміжні (напрямні), що задають цикл дії виконавчого механізму;

механізми регулювання, керування, контролю, захисту та інші складаються з механізмів циклічної дії та допоміжних РО;

технічні засоби автоматизації (ТЗА) машини будуються на базі МПК.

Структурна схема машини визначає її вузли та параметри, вона складається за умовними швидкостями оберту ω, передатними числами i, нумерацією валів n.

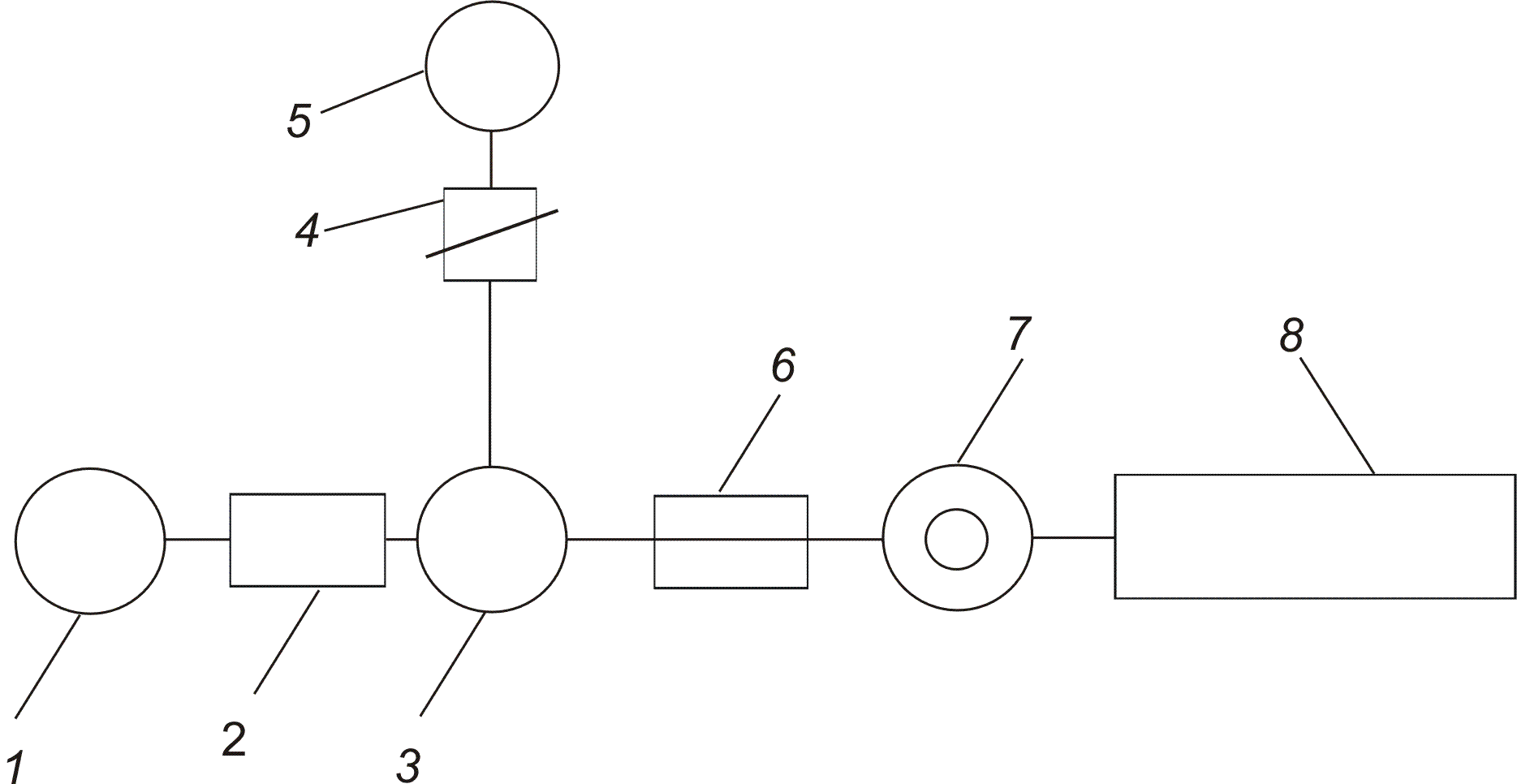

Структурна схема дає уявлення про розподіл енергії від джерела механічної енергії до виконавчого механізму, вона зручна у визначені загального ККД машини, наприклад вібраційного ножа (рис. 1.4).

Рис. 1.4. Структурна схема вібраційного ножа:

1 — електродвигун (N=1 кBт, ω=152 с–1); 2 — ланцюгова передача (i=1,53);

3 — зубчаті колеса передачі (z=26/45); 4 — редуктор (i=1,12);

5 — колесо конвеєра (i=45, ω=2,2 с–1); 6 — пасова передача (ω=98 с–1);

7 — вал виконавчого механізму (ω=89 с–1); 8 — робочий орган віброножа

На основі структурної схеми визначаються основні розміри машини і складається кінематична схема, яка є основою для кінематичного та силового розрахунків машини.

Кінематична схема машини-автомата — це умовне площинне зображення механізмів і ланок машини у їх взаємозв’язку. Вона виконується згідно з нормативними документами (державними стандартами, технічними умовами тощо).

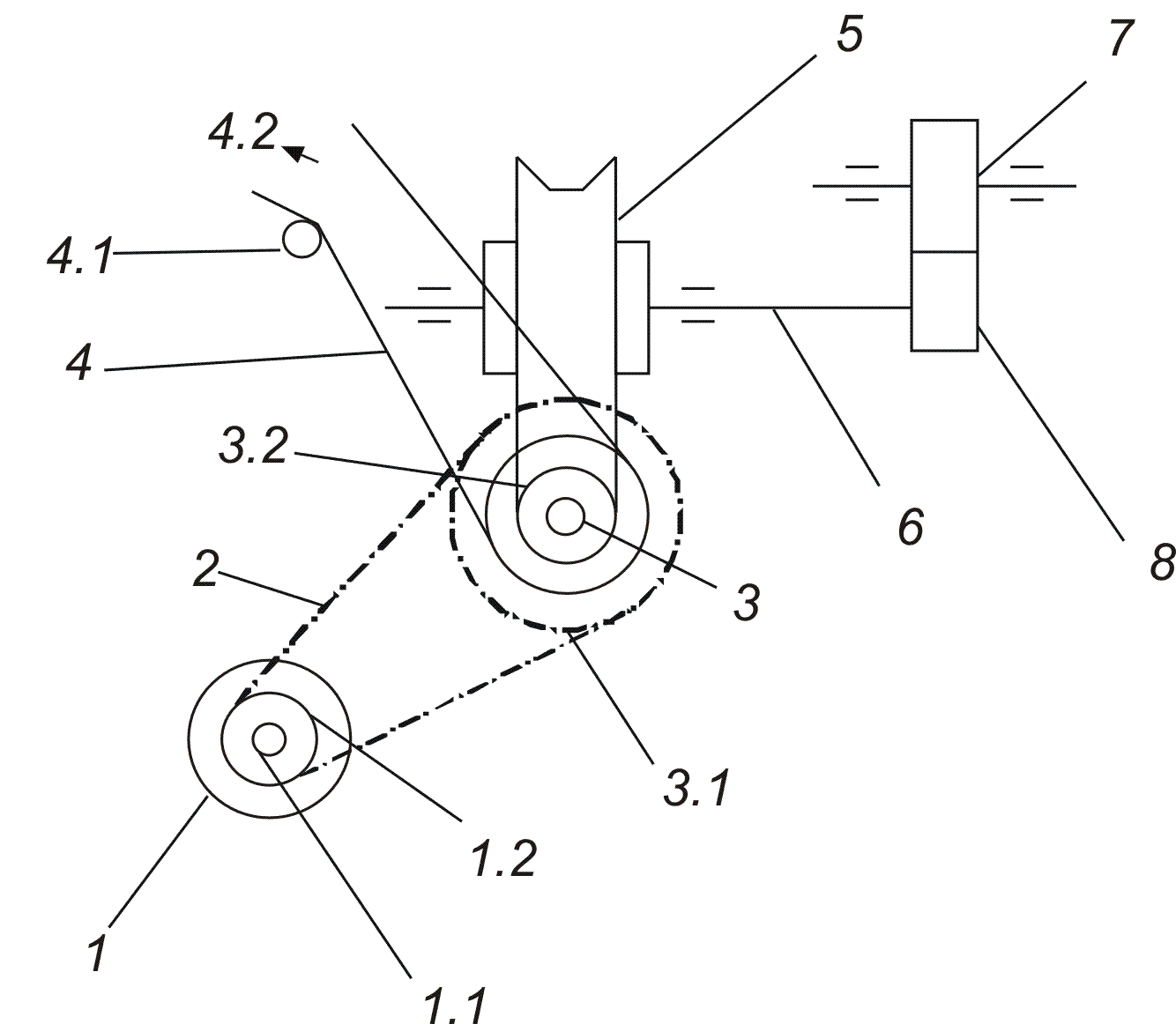

На кінематичній схемі МА-віброножа (рис. 1.5) зображуються потужності N електродвигунів, основні кутові швидкості ω обертання валів, кількість зубців z коліс, передатних чисел і механічних передач.

Рис. 1.5. Приклад кінематичної схеми МА-віброножа:

1 — електродвигун (N=1 кВт, ω=152 c–1); 1.1 — вал; 1.2 — зубчате колесо;

2 — ланцюгова передача, що знижує швидкість обертів вала 3;

3 — вал; 3.1 — зубчате колесо (d=70 мм, z=26); 3.2 — черв’як;

4 — пасова підвищувальна передача; 4.1 — ролик натягу; 4.2 — до віброножа;

5 — зубчате колесо (z=45); 6 — вал; 7 — зубчате колесо (z=102, ω=2,2 c–1, i=45);

8 — зубчате колесо (z=34)