- •1 Расчёт специфицированной программы

- •2 Характеристика обрабатываемых изделий, условия работы и предъявляемые требования

- •3 Выбор способа термической обработки

- •4 Принцип и кинетика индукционного нагрева стали

- •5 Выбор марки стали

- •6 Выбор способа нагрева для индукционной поверхностной закалки

- •6.1 Выбор режима нагрева для индукционной поверхностной закалки

- •6.2 Условия возникновения внутренних напряжений при индукционной поверхностной закалки

- •6.3 Отпуск поверхностно закаленных изделий

- •6.4 Выбор способа и среды охлаждения

- •7 Выбор и расчет оборудования.

- •7.1 Выбор оборудования для высокочастотной поверхностной закалки

- •7.2. Расчет индуктора для закалки внешних цилиндрических поверхностей

- •8 Контроль качества

- •9 Анализ технико-экономических показателей

- •9.1 Структура рынка сбыта продукцией

- •9.2 Характеристика организации

- •9.3 Баланс времени работы оборудования

- •9.4 Оплата труда

- •9.5 Капитальные затраты и амортизационные отчисления

- •Сумма годовых амортизационных отчислений составит 17072 тыс. Руб./год.

- •9.6 Материальные затраты

- •9.7 Финансовая оценка инвестиций

- •9.8 Анализ технико-экономических показателей проекта

- •10 Безопасность и экологичность

- •10.1 Анализ опасных и вредных производственных факторов

- •10.1.1 Газопламенные печи с выкатным подом

- •10.1.2 Электрические камерные печи

- •10.1.3 Электротермическая установка для индукционного поверхностного нагрева

- •10.1.4 Закалка в масле

- •10.2 Обеспечение безопасности труда

- •10.2.1 Пожарная безопасность

- •10.2.2 Освещение цеха

- •10.2.3 Вентиляция цеха

- •10.2.4 Электробезопастность

- •10.3 Охрана окружающей среды

- •10.4 Предупреждение и ликвидация чрезвычайных ситуаций

- •11 Автоматизация

- •11.1 Контрольно-измерительные приборы.

- •11.2 Контуры регулирования

- •11.3 Система безопасности

- •Заключение

- •Список используемой литературы

4 Принцип и кинетика индукционного нагрева стали

Нагрев токами высокой частоты основан на следующем явлении. При прохождении переменного тока высокой частоты по проводнику – медному индуктору, вокруг последнего образуется переменное электромагнитное поле, силовые линии которого пронизывают помещенную в индуктор деталь. В поверхностном слое возникают вихревые токи (токи Фуко), вызывающие нагрев этого слоя до высоких температур.

Ток высокой частоты, протекая по проводнику, сосредатачивается главным образом в поверхностном слое. Основная часть индуктирующего тока сосредоточена на глубине.

Следовательно с увеличением частоты глубина проникновения индукционных токов уменьшается, что говорит о том, что можно в широких пределах изменять глубину проникновения индуктированного тока, а следовательно, и толщину слоя, по которому идет ток, вызывающий нагрев поверхности закаливаемой детали.

Для большинства сталей магнитные превращения протекают в интервале критических температур 765-7800С, при которых магнитная проницаемость резко падает и становится равной единице. После потери сталью магнитных свойств с образованием аустенита глубина проникновения тока резко возростает. Наибольшее значение глубины проникновения тока называют горячей глубиной проникновения. Зная зависимость глубины проникновения тока от температуры, процесс индукционного нагрева стали можно представить по следующей схеме.

В первый момент начинается нагрев стали в тонком поверхностном слое, равное глубине проникновения тока в холодный металл.

После потери этим слоем магнитных свойств глубина проникновения тока возростает и нагревается слой, расположенный глубже. Повышение температуры в первом нагретом слое замедляется.

После потери магнитных свойств вторым слоем начинает быстро нагреваться третий слой и т.д. Повышение температуры в слое с горячей глубиной проникновения происходит за счет индуктированных токов, а в более глубоких слоях – восновном за счет теплопроводности. Этот процесс нагрева объясняет причину быстрого распространения тепло при нагреве токами высокой частоты, в связи с изменениями магнитных свойств.

Более быстрый нагрев происходит при температуре ниже точки Кюри (7690С). Выше этой точки нагрев замедляется в связи с потерей сталью магнитных свойств и фазовыми превращениями.

5 Выбор марки стали

Химический состав, склонность к росту зерна аустенита и прокаливаемость сталей, применяемых для деталей, подвергаемых высокочастотной поверхностной закалке, должны обеспечивать получение желаемых свойств как в поверхностном слое, так и в сердцевине изделия.

Повышенное содержание углерода в стали приводит к увеличению твердости и износостойкости поверхностного слоя, а также к упрочнению сердцевины. Однако при этом увеличивается хрупкость закаленного слоя, повышается склонность к образованию закалочных трещин и уменьшается пластичность сердцевины. В результате этого увеличивается общая хрупкость изделий.

Оптимальное содержание углерода в сталях закаливаемых токами высокой частоты должно быть 0.4-0.5%. После закалки изделий из этих сталей достигается высокая твердость и износостойкость, при отсутствии хрупкости. Стали, с более высоким содержанием углерода имеют более высокую твердость и сопротивление изнашиванию, но склонны к образованию трещин или к хрупкому разрушению в условиях эксплуатации. Стали с более низким содержанием углерода (0.3-0.4%)применяют в тех случаях, когда приходится сознательно идти на снижение твердости и сопротивление изнашиванию с целью уменьшения хрупкости поверхностного слоя и повышения вязкости всего изделия, а также к снижению склонности к образованию закалочных трещин.

Для поверхностной закалки желательно применение таких марок сталей, которые менее чувствительны к колебаниям температуры нагрева при закалке, однако многие легирующие элементы, ограничивающие рост зерна аустенита, повышают минимальную температуру нагрева для поверхностной закалки и не всегда дают желаемые результаты.

Стали, применяемые для поверхностной закалки, должны быть наследственно мелкозернистыми. Легирующие элементы должны обеспечивать минимальный рост зерна аустенита. Для закалки с нагревом ТВЧ в металлургии наиболее часто используют, следующие марки стали: 35, 40, 45, 40Х, 45Х, 38ХМ, 40ХН2МА.

Использование легированной стали для изделий, подвергаемых поверхностной закалке, оправдывается лишь в деталях больших размеров и особо высоких требований предъявляемых к механическим свойствам сердцевины или изделия в целом. Для легированных сталей с большим содержанием легирующих элементов (3-5%) короткое время нагрева является недостаточным для завершения процесса аустенизации, растворения карбидов и гомогенизации аустенита. Недостаток времени обычно компенсируют повышением температуры нагрева, однако это приводит к росту аустенитного зерна и снижению конструктивной прочности детали.

Применение легированных сталей позволяет несколько снизить содержание углерода, обеспечивающее получение данного уровня твердости и за счет этого несколько уменьшить хрупкость слоя и всего изделия. Кроме того, легированную сталь применяют при закалке на большую глубину.

Каждый легирующий элемент в стали имеет своё конкретное значение. Хром - сильный карбидообразующий элемент: с углеродом он даёт различные карбиды, которые значительно прочнее и устойчивее цементита. При нагреве карбиды хрома переходят в твёрдый раствор при более высокой температуре, чем цементит, и препятствуют росту зёрен аустенита, поэтому хромистая сталь менее склонна к перегреву, чем простая углеродистая сталь.

Хром резко увеличивает склонность аустенита к переохлаждению и значительно понижает критическую скорость закалки. Поэтому изделия можно закаливать не в воде, а в масле. Понижая критическую скорость закалки, хром увеличивает прокаливаемость стали. Хром улучшает закаливаемость, вязкость, способствуя сохранению более мелкого зерна.

Никель неограниченно растворяется в γ- железе (аустените). Введение в сталь никеля снижает критические точки. Никель увеличивает устойчивость переохлаждённого аустенита и, следовательно, повышает прокаливаемость стали. В отличие от других элементов, введение в сталь никеля приводит к одновременному увеличению прочности и вязкости стали. Недостаток сталей, легированных хромом и никелем, значительная чувствительность к отпускной хрупкости. Эту хрупкость устраняют введением молибдена и вольфрама.

Вольфрам и молибден незначительно растворяются в α- и γ- железе. Эти элементы повышают критические точки, препятствуют росту зерна. Прокаливаемость стали при введении вольфрама и молибдена резко возрастает. Стали, содержащие вольфрам и молибден, нечувствительны к отпускной хрупкости.

Кремний улучшает способность принимать изотермическую закалку и получать при этом повышенную твёрдость. Однако концентрацию приходится ограничивать 0,5 - 0,9 % из-за его охрупчивающего влияния на α фазу: мартенсит и бейнит. Кремний частично растворяется в обеих модификациях железа, увеличивая склонность зерна к росту. Устойчивость переохлаждённого аустенита, а следовательно, и прокаливаемость при введении в сталь кремния возрастает. Кремний повышает износостойкость и прочность стали.

Наличие карбидов в структуре увеличивает твердость изделия. Хром, марганец, никель, молибден являются сильными карбидообразующими элементами.

Важной способностью легирующих элементов является замедление скорости распада аустенита в районе перлитного превращения, что выражается в смещении вправо по диаграмме изотермического распада аустенита. Изотермические диаграммы для некоторых марок углеродистых и легированных сталей представлены на рисунках 5.2, 5.4.

Так как для некоторых деталей программы не требуется большая глубина закаленного слоя и особо высокие механические свойства изделия в сердцевине, то в проекте выбираем углеродистую сталь марки 45, содержание углерода в которой соответствует оптимальному.

Для таких деталей, как вал-шестерни, шестерни, крупных размеров, где требуются более высокие механические свойства в сердцевине, большая прокаливаемость для их изготовления целесообразно использовать легированные стали марок: 38ХМ, 40ХН2МА.

Химический состав стали 45 представлен в таблице 5.1.

Таблица 5.1 – Химический состав стали 45

Сталь |

Содержание элементов, % |

||||||||

45 |

С |

Si |

Mn |

Cr |

S |

P |

Cu |

Ni |

As |

0,42-0,50 |

0,17-0,37 |

0,50-0,80 |

0,25 |

0,04 |

0,035 |

0,25 |

0,25 |

0,08 |

|

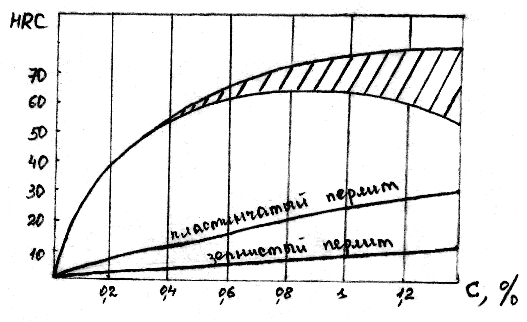

Изменение твердости с увеличением содержания углерода при одинаковой структуре углеродистой стали показано на рисунке 5.1.

Рисунок 5.1 – Влияние углерода на твердость сталей, имеющих одинаковую структуру

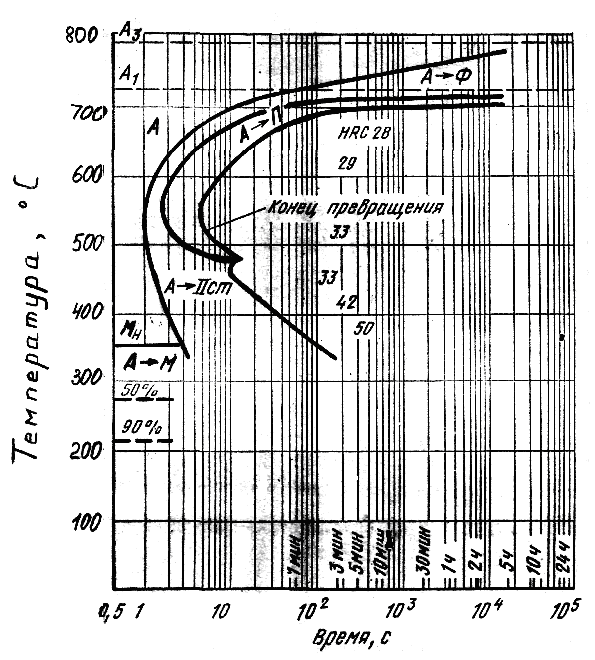

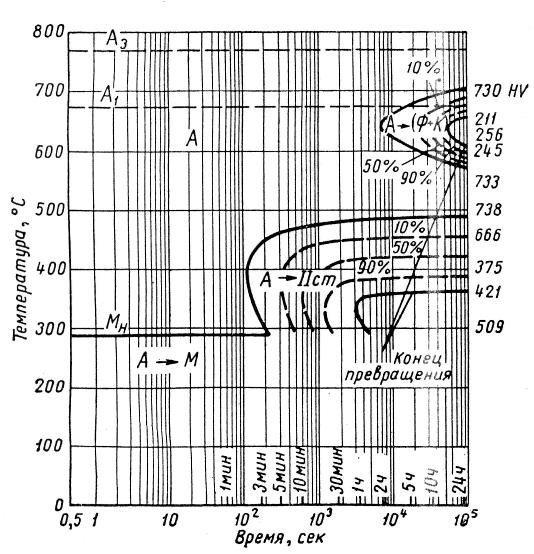

На рисунке 5.2 представлена диаграмма изотермического распада аустенита.

Рисунок 5.2 – Диаграмма изотермического распада аустенита

для стали 45

Механические свойства закаленной улучшаемой стали 45 в зависимости от диаметра заготовки и температуры отпуска, показаны в таблице 5.2

Таблица 5.2 – Механические свойства закаленной улучшаемой стали 45 в зависимости от диаметра заготовки и температуры отпуска

Температура закалки, °С |

Температура отпуска, °С |

Диаметр заготовки, мм |

|

|

|

|

KCU, Дж/см2 |

Закалка в масле |

|||||||

860 |

200 |

20 |

1030-1650 |

1200-1760 |

4-2 |

30-12 |

20-10 |

300 |

60 |

930-1380 |

1080-1530 |

4-3 |

40-25 |

20-10 |

|

Закалка в воде |

|||||||

860 |

400 |

20 |

760-890 |

940-1080 |

10-8 |

55-52 |

80-70 |

60 |

520-590 |

730-840 |

14-12 |

50-46 |

70-50 |

||

500 |

20 |

640-730 |

820-920 |

14-12 |

62-59 |

140-100 |

|

60 |

470-520 |

680-770 |

16-14 |

58-52 |

90-60 |

||

600 |

20 |

480-520 |

690-7501 |

17-16 |

68-65 |

180-140 |

|

60 |

410-440 |

610-680 |

20-18 |

64-61 |

120-90 |

||

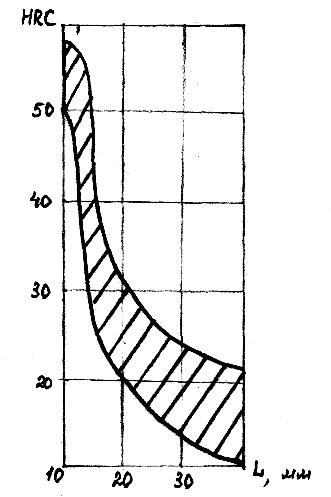

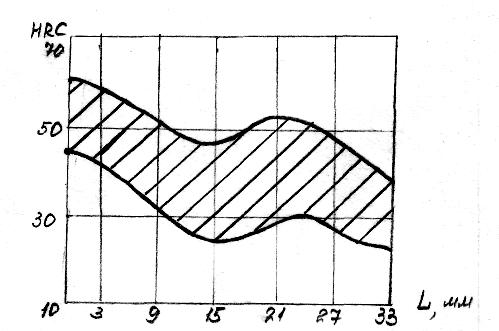

Полоса прокаливаемости для стали 45 приведена на рисунке 5.3.

Рисунок 5.3 – Полоса прокаливаемости стали 45

Химический состав стали 38ХМ представлен в таблице 5.3.

Таблица 5.3 – Химический состав стали 38ХМ

Сталь

|

Содержание элементов, % |

||||||||

С |

Si |

Mn |

Cr |

Mo |

P |

S |

Cu |

Ni |

|

38ХМ |

0,32-0,40 |

0,17-0,37 |

0,40-0,70 |

0,80-1,10 |

0,15-0,25 |

0,035 |

0,035 |

0,30 |

0,30 |

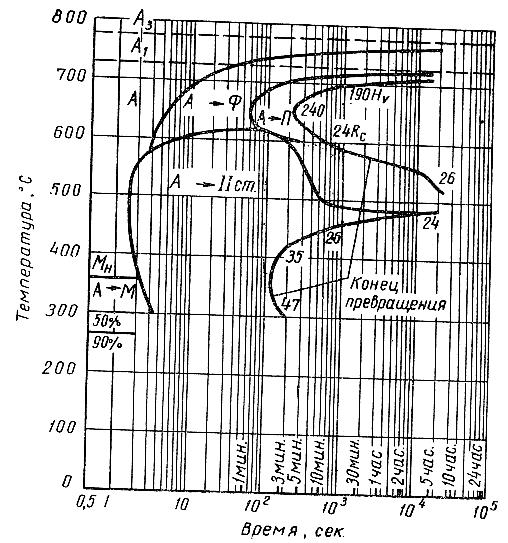

Диаграмма изотермического распада аустенита для стали 38 ХМ представлена на рисунке 5.4

Рисунок 5.4 – Диаграмма изотермического распада аустенита для стали 38 ХМ

В сталях, легированных карбидообразующими элементами (хром, молибден), наблюдаются два максимума скорости изотермического распада аустенита, разделенных областью высокой устойчивости переохлажденного аустенита. Изотермический распад аустенита имеет два явно выраженных интервала превращений — превращение в пластинчатые (перлитное превращение) и превращение в игольчатые (бейнитные превращения) структуры.

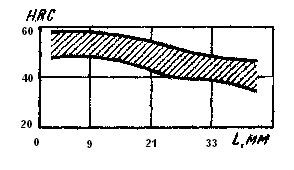

Прокаливаемость стали определяется устойчивостью переохлажденного аустенита, сечением изделия и скоростью охлаждения. При достижении сечением изделия скорости охлаждения больше критической, после закалки получается структура мартенсита. Полоса прокаливаемости для стали 38 ХМ приведена на рисунке 5.5.

Сталь 38ХМ

Рисунок 5.5 – Полосы прокаливаемости для стали 38ХМ

Механические свойства стали 38ХМ приведены в таблице 5.4.

Таблица 5.4 – Механические свойства стали 38ХМ

Марка стали |

Закалка |

Отпуск |

Свойства по ГОСТ 4543-71 |

||||||

температура,ºС |

охлаждающая среда |

температура,ºС |

охлаждающая среда

|

σт, мг/мм2

|

σв, кг/мм2 |

δ, %

|

Ψ, %

|

ан, кгс · м/см2

|

|

38ХМ |

850 |

Масло |

580 |

Воздух |

90 |

100 |

11 |

45 |

7 |

Выше перечисленные углеродистая и низколегированная стали применяются для деталей среднего сечения. Для очень ответственных деталей, большого сечения, таких как детали привода конвектора, механизма подъема стола, испытывающие механические напряжения, по условиям сквозной прокаливаемости в проекте предусматривается применение высоколегированной стали 40ХН2МА.

Химический состав стали 40ХН2МА представлен в таблице 5.5.

Таблица 5.5 – Химический состав стали 40ХН2МА

Сталь

|

Содержание элементов, % |

|||||||

С |

Si |

Mn |

Cr |

Mo |

Ni |

S |

P |

|

40ХН2МА |

0,37-0,44 |

0,17-0,37 |

0,5-0,8 |

0,6-0,9 |

0,15-0,25 |

1,25-1,65 |

0,035 |

0,035 |

Легирующие элементы в стали 40ХН2МА очень сильно смещают С- образную диаграмму в право, вследствие большой устойчивости переохлажденного аустенита. Охлаждение в масле или даже на воздухе достаточно для получения в сердцевине структур нижнего бейнита или мартенсита, что приводит к весьма интенсивному упрочнению.

Диаграмма изотермического распада аустенита для стали марки 40ХН2МА приведена на рисунке 5.6

Рисунок 5.6 – Диаграмма изотермического распада аустенита для стали марки 40ХН2МА

Сталь 40ХН2МА имеет весьма большую прокаливаемость и не склонна к отпускной хрупкости.

Полоса прокаливаемости для стали 40ХН2МА приведена на рисунке 5.7.

Рисунок 5.7 – Полоса прокаливаемости стали марки 40ХН2МА

Механические свойства улучшаемой термически обработанной легированной стали представлены в таблице 5.6.

Таблица 5.6 – Механические свойства улучшаемой термически обработанной легированной стали

Марка стали |

Закалка |

Отпуск |

Свойства по ГОСТ 4543-71 |

||||||

температура,ºС |

охлаждающая среда |

температура,ºС |

охлаждающая среда

|

σт, мг/мм2

|

σв, кг/мм2 |

δ, %

|

Ψ, %

|

ан, кгс · м/см2

|

|

40ХН2МА |

850 |

Масло |

620 |

Вода или масло |

95 |

110 |

12 |

50 |

8 |

Прокаливаемость выбранных марок стали была проверена по номограмме Блантера, что обеспечивает получение требуемой структуры в деталях. Таким образом, в проектируемом отделении, для получения оптимальных механических свойств, при различных условиях работы, предлагается использовать стали марок 45, 38ХМ, 40ХН2МА.