Лабораторная работа № 1

Методы измерения твердости конструкционных и инструментальных материалов.

Цель работы: Определение твердости материалов различными методами в зависимости от механических свойств.

Оборудование и материалы: твердомеры БРИНЕЛЛЯ (ТШ, ТБ), РОКВЕЛЛА(ТК-2), ВИККЕРСА, отсчетный микроскоп типа МПБ-2(3), образцы для исследований.

Сведения из теории

Существует несколько методов измерения твердости материалов: путем вдавливания специального наконечника (Бринелля, Роквелла, Виккерса), царапания (Мооса), упругого отскока (Шора), ударного отпечатка (ГОСТ 18661-73). Наибольшее распространение получили методы вдавливания в поверхность исследуемого материала другого, более твердого тела (индентора) определенной формы. О твердости материала судят по величине отпечатка: чем мягче материал, тем больше отпечаток.

Различают измерение твердости (макротвердости) и микротвердости.

При измерении макротвердости в испытуемый материал вдавливается тело, проникающее на сравнительно большую глубину, зависящую от величин прилагаемой нагрузки.

При измерении микротвердости определяется твердость отдельных зерен, фаз и структурных составляющих сплавов, а не "интегральная" твердость, как при макротвердости, поэтому прилагаемая нагрузка должна быть небольшой.

Измерение твердости по БРИНЕЛЛЮ (ГОСТ 9012-59). Метод предложен в 1900 г Бринеллем.

Сущность

метода состоит в том, что в шлифованную

(желательно с двух сторон) поверхность

испытуемого материала вдавливается

стальной закаленный шарик в течение

определенного

времени. Испытания проводятся на

стационарных твердомерах (прессах

Бринелля)

типа ТБ, ТШ. За твердость по Бринеллю

(НВ, МПа) принято отношение нагрузки Р

(Н) к площади боковой

поверхности F

(м2),

получившегося отпечатка (лунки).

![]()

![]() (1.1)

(1.1)

или

![]() (1.2)

(1.2)

где D- диаметр шарика, м.

d - среднее арифметическое значение двух взаимно перпендикулярных измерений диаметра отпечатка, отсчитанное с помощью отсчетного микроскопа, м.

Нагрузку и диаметр шарика выбирают в зависимости от твердости материала.

При испытании стали и чугуна выбирают D =10 мм и Р = 30000(Н) (Р = 300Д2), при испытании очень мягких материалов (алюминия, баббитов и т.п.) D = 10мм и Р = 2500(Н) (Р = 25D2).

При испытании образцов толщиной менее 6 мм выбирают шарики диаметром 5 мм или 2,5 мм.

Обозначение твердости по БРИНЕЛЛЮ.

Если нагрузка при испытании была Р = 30000 Н, диаметр шарика D = 10мм и время выдержки t = 10 сек, то твердость обозначают НВ = 200, во всех остальных случаях в обозначении обязательно указываются диаметр шарика, нагрузка и время выдержки. Например, НВ 5/750/10-200,

где 5 - диаметр шарика, мм;

750 - нагрузка, кгс;

10 - время выдержки, сек;

200 - значение твердости (кгс/мм2), причем размерность твердости (кгс/мм2) не указывается.

Твердость материала можно и не рассчитывать по вышеприведенным формулам. Чаще для этой цели на практике используют специальные таблицы, например, Таблицу №1, приведенную в Приложении (ГОСТ 9012-59).

К недостаткам метода Бринелля относятся:

невозможность определять твердость проволоки и изделий толщиной менее 3 мм;

проведение испытаний на контрольных образцах, т.к. на рабочих деталях остаются заметные следы от вдавливания шарика;

метод Бринелля не рекомендуется применять для металлов твердостью более 4500 МПа, так как шарик может деформироваться, что исказит результаты испытания;

продолжительность процесса испытания.

Для перевода чисел твердости из системы СГС в систему СИ, т.к. в литературе часто применяют устаревшую систему СГС, пользуются коэффициентом К = 9,81*106.

НВСИ = НВ*К, (Па) = НВ*К*10-6, (МПа) = НВ*9,81*106*10-6 = 10*НВсгс. Испытание считается действительным, если диаметр отпечатка лежит в пределах 0.2D<d<0,6D. Выход за пределы этого неравенства указывает на то, что условия испытания не соответствуют твердости материала. Между твердостью по БРИНЕЛЛЮ и значением временного сопротивления σв для сталей, у которых σ0.2 /σв больше 0,65[3], существует приближенная зависимость: σв = k*НВ,

где k - эмпирический коэффициент;

k = 0,34...0,36 - для сталей, дуралюмина;

k = 0,4 - для бронзы, меди, латуни наклепанной,

k = 0,55 - для бронзы, меди, латуни отожженной [2].

Измерение твердости по РОКВЕЛЛУ (ГОСТ 9013-59). Метод предложен в 1920 г. Роквеллом.

Сущность данного метода несколько отличается от метода БРИНЕЛЛЯ. Общим является то, что в поверхность испытуемого материала вдавливается более твердое тело (либо алмазный конус с углом при вершине 120°, либо стальной закаленный шарик D = 1,588 мм). Однако твердость по РОКВЕЛЛУ определяется не отношением нагрузки к площади отпечатка, а тем расстоянием, которое кончик индентора (конуса или шарика) не дошел при испытании до условного уровня в глубине испытуемого материала, выраженным в единицах твердости. За единицу твердости по РОКВЕЛЛУ принято перемещение индентора по вертикали на 0,002 мм.

В зависимости от примерной твердости испытуемого образца, вида индентора и величины нагрузки различают три варианта (А, В, и С), обозначения твердости по которым считываются на соответствующих шкалах прибора - А (С), и В Подробная характеристика их приведена ниже.

Выбор нагрузки и индентора для испытания приведен в следующей таблице.

Таблица 1.

Примерная твердость по Виккерсу HV, МПа |

Обозначение шкалы |

Вид индентора |

Нагрузка общая, Р, Н |

Обозначение твердости |

3900- 9000 |

А |

Алмазный конус |

600 |

HRA |

600-2400 |

В |

Стальной шарик |

1000 |

HRB |

2400-9000 |

С |

Алмазный конус |

1500 |

HRC |

Р ис.

1. Схема испытания на твердость но

Роквеллу.

ис.

1. Схема испытания на твердость но

Роквеллу.

Испытания по Роквеллу проводится следующим образом (рассмотрим на примере определения твердости поHRC). Вначале к индентору прикладывается предварительная нагрузка Ро = 100 Н. путем подъема столика с образцом и установки малой стрелки напротив красной точки прибора.. Индентор при этом внедряется на расстоянии h0 от поверхности материала. Затем прикладывается основная нагрузка Р1 , которая для различных вариантов также различна. ,

Для варианта А: Р1 = 500 Н;

В: Р1 = 900 Н;

С: Р1 = 1400 Н;

При обшей нагрузке (Р = Ро + Р1 ) индентор внедрится в материал на расстояние h1, затем Р1 снимается. Индентор при этом из-за упругости испытуемого материала переместится вверх и остановится на расстоянии h от поверхности образца.

Все перемещения индентора непрерывно фиксируются индикатором часового типа. При приложении предварительной нагрузки Р0 маленькая стрелка индикатора должна находиться на красной точке циферблата, а большая при этом устанавливается исследователем на нулевую отметку соответствующей шкалы А, В или С (нулевые отметки шкал А и С совпадают). Шкала индикатора устроена таким образом, что по ней сразу же после снятия нагрузки Р1 определяем твердость НRС в безразмерных единицах:

![]() (1.3)

(1.3)

где 0,2 - условный уровень (мм), достигнув которого прибор покажет твердость равную нулю (по шкале В для стального шарика этот уровень лежит на расстоянии: 0,26 мм, начиная отчет от hо; 0,002 - единица твердости по РОКВЕЛЛУ, мм. В соответствии с ГОСТ 8064-79 твердость по Роквеллу по шкале С общепринято обозначать НRСэ Для перевода твердости НRС в НRСэ -твердость, воспроизводимую государственным специальным эталоном, имеется Таблица 2, Приложения.

К достоинствам метода Роквелла относят:

измерение твердости в более широком диапазоне;

пригодность для измерения твердости более тонких изделий, чем при методе Бринелля;

наличие очень малых отпечатков на испытуемом образце.

Недостатком метода является необходимость подготовки образцов, соответствующих определенным требованиям (толщина образца должна быть не менее10 глубин вдавливания, диаметр круглых образцов не должен быть меньше 10 мм).

Измерение твердости по ВИККЕРСУ (ГОСТ 2999-75). Метод предложен в 1925 г. Виккерсом.

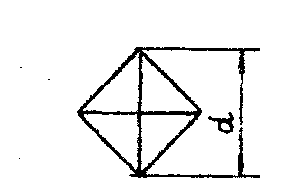

Метод используют для определения твердости деталей малой толщины и тонких поверхностных слоев, например, покрытий, имеющих высокую твердость [1]. Твердость определяется вдавливанием в испытуемую поверхность (полированную с двух сторон) четырехгранной алмазной пирамиды с углом при вершине в 136°. В результате на поверхности образца остается отпечаток, длина диагонали которого характеризует твердость материала. Чем больше диагональ, тем ниже твердость.Твердость по методу Виккерса HV определяют с помощью микроскопа. Твердость по ВИККЕРСУ (НV, МПа) определяют как отношение действующей на индентор силы к площади боковой поверхности отпечатка по формуле:

![]() (1.4)

(1.4)

где Р - нагрузка, Н;

d – среднее арифметическое значение длин двух диагоналей отпечатка, измеренных после снятия нагрузки, м (рис.2).

Рис.2. Вид отпечатка от пирамиды.

При измерении твердости применяют следующие нагрузки: 10, 20, 50, 100, 200, 300, 500 1 Чем тоньше материал, тем меньше должна быть нагрузка. Число твердости по ВИККЕРСУ определяют по специальным таблицам по измеренной величине (1 (мм). Перевод чисел •твердости НV из системы СГС в систему СИ аналогичен переводу чисел НВ.