- •Оглавление

- •Международные организации в системе метрологии и стандартизации

- •Международная государственная стандартизация в снг

- •Параметрическая стандартизация

- •Отраслевые судостроительные документы

- •Технический регламент о безопасности объектов ввп

- •Виды измерительных инструментов

- •Устройство штанген- и микрометрических инструментов

- •Н авигационные приборы и инструменты

- •Магнитные компасы

- •Приборы для измерения глубин и скорости

- •Приборы для наблюдения и измерения расстояния и времени

- •Прокладочные инструменты

- •9014 - Компасы для определения направления; навигационные приборы и инструменты прочие:

- •Система сертификации морских гражданских судов росс 10001.01мфоо Служба Морского Флота Минтранса рф

- •1. Определение погрешности решения навигационной задачи при нахождении в точке с фиксированными координатами (в стационарной точке):

- •2. Определение погрешности решения навигационной задачи в движении с ускорениями до максимальной скорости:

- •3. Определение погрешности решения навигационной задачи в движении с маневрированием:

- •4. Определение погрешности решения навигационной задачи при движении в местах затенений и неуверенного приема навигационных сигналов:

- •5. Определение погрешности решения навигационной задачи при движении с маневрированием в местах затенений и неуверенного приема навигационных сигналов:

- •Типы навигационных огней в соответствии с ппввп рф (Правила плавания по внутренним водным путям Российской Федерации).

- •Расположение навигационных огней на морских судах

Виды измерительных инструментов

Средства измерения подразделяются на следующие виды:

меры; 2) измерительные приборы; 3) измерительные преобразователи; 4) измерительные установки; 5) измерительные системы.

По применяемому виду энергии:

Оптические

Электрические

Пневматические

Гидравлические

Механические

Средства измерения характеризуются:

1) точностью измерений;

2) погрешностью измерений;

3) пределами измерений;

4) быстротой измерительной функции;

5) стабильностью (или неизменностью) измерений во времени;

6) надежностью в эксплуатации в определенных условиях (измерения проводятся не только на земле, но и в воде, воздухе, космическом пространстве);

7) емкостью хранения единиц различных величин при серии последовательных измерений;

8) наличием измерительных принадлежностей (так называются устройства, служащие для обеспечения необходимых внешних условий при выполнении измерений; к ним относятся, например, термостат, барокамера, устройства, экранирующие влияние магнитных полей, измерительные усилители, обыкновенная увеличительная лупа).

Мера представляет собой средство измерений, предназначенное для воспроизведения физической величины заданного размера. К мерам относятся плоскопараллельные меры длины (плитка) и угловые меры.

Калибры представляют собой устройства, предназначенные для контроля и нахождения в заданных границах размеров, взаимного расположения поверхностей и формы деталей. К ним относятся, например, гладкие предельные калибры (скобы и пробки), резьбовые калибры (резьбовые кольца или скобы, резьбовые пробки) и т.п. Калибры являются основным средством контроля деталей. Их используют для ручного контроля и широко применяют в автоматических средствах контроля деталей. Калибры обеспечивают высокую надежность контроля.

По назначению калибры делят на две основные группы: рабочие калибры — проходные Р-ПР и непроходные — Р-НЕ; контрольные калибры — К-РП, К-НЕ и К-И.

Рабочие калибры ПР и НЕ предназначены для контроля изделий в процессе их изготовления. Этими калибрами пользуются рабочие и контролеры ОТК завода-изготовителя.

Рабочие калибры называют предельными, так как их размеры соответствуют предельным размерам контролируемых деталей. Предельные калибры позволяют определить, находятся ли действительные размеры деталей в пределах допуска. Деталь считают годной, если она проходит в проходной калибр и не проходит в непроходной калибр.

Номинальными размерами калибров называют размеры, которые должны были бы иметь калибры при идеально точном их изготовлении. При этом условии номинальный размер проходной скобы будет равен наибольшему предельному размеру вала, а минимальный размен непроходной скобы — наименьшему предельному размеру вала Номинальный размер проходной пробки будет равен наименьшему предельному размеру отверстия, а номинальный размер непроходной пробки — наибольшему предельному размеру отверстия.

Измерительный прибор — устройство, вырабатывающее сигнал измерительной информации в форме, доступной дня непосредственного восприятия наблюдателей.

Измерительной системой называется совокупность средств измерений (мер, измерительных приборов, измерительных преобразователей) и вспомогательных устройств, соединенных между собой каналами связи. Она предназначена для выработки сигналов измерительной информации в форме, удобной для автоматизированной обработки, передачи или использования в автоматических системах управления.

Универсальные средства измерения предназначены для определения действительных размеров. Этим они и отличаются от калибров, позволяющих убедиться лишь в том, что размер лежит в заданных пределах. Любое универсальное измерительное средство характеризуется назначением, принципом действия, т. е. физическим принципом, положенным в основу его построения, особенностями конструкции и метрологическими характеристиками.

К основным метрологическим характеристикам универсальных средств измерений относятся следующие:

- номинальное значение однозначной меры ун;

- цена деления равномерной шкалы измерительного прибора j = хl+1 - хl

где хl+1 и хl - значения измеряемой величины, соответствующие двум соседним отметкам шкалы;

- пределы шкалы хн ш и хк ш измерительного прибора, характеризующие диапазон измерений по шкале, Rш = хк ш - хн ш , причем в некоторых случаях пределы измерения прибора хнп и хкп отличаются от пределов шкалы и диапазон измерений составляет Rш = хкп - хнп; характеристики; погрешность Δср изм средства измерения и предел Δд допускаемых значений измеряемой величины. Соотношение между Δд и j различных приборов лежит в пределах ΔД/J = kj = 1,5 при kj равном единице, достоверность отсчета по наименьшим делениям шкалы будет минимальной;

- длина (интервал) деления шкалы — расстояние между осями двух соседних отметок шкалы;

- чувствительность прибора — отношение изменения сигнала на выходе прибора к вызывающему его изменению измеряемой величины: при линейных измерениях, как правило, эти две величины выражаются в одинаковых единицах, а поэтому чувствительность прибора соответствует передаточному отношению u = tук /Sст , где tук - перемещение указателя (стрелки, луча света) или шкалы при неподвижном указателе; Sст — изменение измеряемой величины (перемещение измерительного стержня контактных приборов.

Главным метрологическим (эксплуатационным) показателем прибора, как и любого средства измерений, является его точность, количественно характеризуемая погрешностью Δ. Рассеивание погрешности измерения зависит от цены деления функциональных шкал измерительных приборов, поделенных на аналоговые и цифровые.

Аналоговые измерительные приборы рассматривают как устройство, отображающее множество возможных значений измеряемых величин х в множестве элементов функциональной шкалы прибора. Значения шкалы j наносятся в виде меток на отрезок дуги или прямой, а результат измерения хi определяется положением подвижного указателя относительно шкалы. Множество классов эквивалентности измерений определяется соотношениями (j1 –Aj) ≤ x < (j1 + Δj), где Δj равно половине расстояния между соседними метками шкалы х/ и x/+1 (предполагается, что шкала равномерная).

При использовании цифровых измерительных приборов результат измерения получается в виде некоторого п — разрядного числа j € у, которое соответствует измеряемой величине х, заключенной в интервале (ji -0,5) ≤ х < (ji +0,5). Множество возможных значений х разбивается на 10п классов эквивалентности, каждый из которых характеризуется соответствующим ему образом ji - из множества чисел (0, 1, 2, ..., 10п).

Принципы проектирования средств технических измерений и контроля.

Принцип Тэйлора. При наличии погрешностей формы и расположения геометрических элементов сложных деталей в соответствии с принципом Тэйлора надежное определение соответствия размеров всего профиля предписанным предельным значениям возможно лишь в том случае, если определяются значения проходного и непроходного пределов (ГОСТ 45346—82). Следовательно, любое изделие должно быть проконтролировано по крайней мере дважды, точнее, по двум схемам контроля: с помощью проходного и непроходного калибров по действительным значениям наибольшего и наименьшего размеров.

На определение качественного состояния деталей могут влиять геометрические отклонения: отклонение от круглости, непараллельность торцов, несоосность поверхностей, отклонение шага и угла профиля резьбы и др.

Взаимодействие измерительного средства с контролируемым объектом может быть точечным (сферический наконечник), линейным (плоские профильные шаблоны) и поверхностным (калибры-пробки). Большинство универсальных и специальных средств измерения имеют точечный контакт с контролируемым изделием и осуществляют локальный контроль размеров в одном или нескольких сечениях. Такой контроль не гарантирует попадания бракованных изделий в годные. Контроль значительно усложняется, если к недопустимости попадания в годные бракованных изделий по непроходному пределу предъявляются повышенные требования. В этих случаях либо используют двух- или трехкоординатные машины, либо применяют устройства, обеспечивающие последовательный непрерывный контроль с заданным шагом текущего размера детали.

Методы, основанные на использовании линейного и поверхностного контактов средств контроля с поверхностью детали, обеспечивают высокую производительность и универсальность используемых средств измерения, но позволяют надежно отбраковывать детали лишь по проходному пределу. Часто выбор этих методов контроля обусловлен видом технологического процесса, обеспечивающего незначительные погрешности формы и взаимного положения поверхностей.

Принцип Аббе. Рассматривая процесс сравнения контролируемых и образцовых штриховых мер на продольных и поперечных компараторах, сформулирован принцип, в соответствии с которым минимальные погрешности измерения возникают, если контролируемый геометрический элемент и элемент сравнения находятся на одной линии— линии измерения. Принцип Аббе справедлив для поступательно перемещающихся звеньев. Его широко используют при выборе схем и конструирования средств измерения, при проектировании станков и т. п. Однако последовательное расположение контролируемого и образцового элемента на одной линии приводят к увеличению габаритов измерительных средств, поэтому в ряде случаев применяют параллельное расположение сравнительных элементов, но и тогда необходимо соблюдать условия, при которых погрешности измерения минимальны.

Принцип инверсии. Принцип инверсии основывается на существовании преемственности между тремя последовательными процессами, в которых участвует деталь: обработки, контроля, эксплуатации. Хотя при расчете погрешностей механизма и самой детали главное значение имеет эксплуатация, тем не менее анализ точности детали невозможен без совместного последовательного изучения всех фаз прохождения детали.

Из принципа инверсии (обращений) следует, что для определения погрешностей схема измерения должна соответствовать кинематической схеме формообразования, а также схеме функционирования детали, откуда вытекает условие правильности измерения.

Измерение считается правильным, если:

- траектория движения при измерении будет соответствовать траектории движения при формообразовании;

- линия действия при измерении будет совпадать с линией действия при работе механизма (принцип Аббе);

- базы измерения будут совпадать с конструкторской и технологической базами (правило единства баз).

Принцип инверсии применим почти при всяком измерении деталей, при котором осуществляется непрерывное перемещение измерительного наконечника прибора по поверхности детали. Наконечник при этом образует с контролируемой деталью кинематическую пару. Непрерывное относительное перемещение элементов пары в процессе контроля совершается со сравнительно малыми скоростями и ускорениями.

В тех случаях, когда принцип инверсии не может быть осуществлен полностью, следует установить, какой из показателей качества должен быть обеспечен в результате контроля и положить его в основу схемы измерения.

Выбор средств измерения и контроля.

По ГОСТ 14.306—73 выбор средств измерения и контроля основывается на обеспечении заданных показателей процесса технического контроля (ТК) и анализе затрат на реализацию процесса контроля.

К обязательным показателям процесса контроля относят точность измерения, достоверность, трудоемкость, стоимость контроля.

В качестве дополнительных показателей контроля используют объем, полноту, периодичность, продолжительность.

При выборе средств измерения точность средств измерений должна быть достаточно высокой по сравнению с заданной точностью выполнения измеряемого размера, а трудоемкость измерения и их стоимость должны быть возможно более низкими, обеспечивающими наиболее высокие производительность труда и экономичность.

Недостаточная точность измерений приводит к тому, что часть годной продукции бракуют, в то же время по той же причине другую часть фактически негодной продукции принимают как годную.

Излишняя точность измерений, как правило, бывает связана с повышением трудоемкости и стоимости контроля качества продукции и, следовательно, ведет к удорожанию производства и ограничению выпуска продукции.

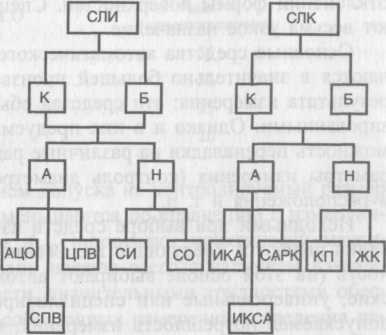

Средства линейных измерений СЛИ и контроля СЛК подразделяют на контактные (К) и бесконтактные (Б), автоматические (А) и неавтоматические (Н).

В измерительный прибор для линейных измерений входят измерительная и установочная база, а также измерительный преобразователь с отсчетным устройством. Съемный измерительный преобразователь с встроенным отсчетным устройством обычно называют измерительной головкой. При этом средства автоматических измерений могут иметь адаптирующийся цифровой отсчет (АЦО), самопишущий (СПВ) или цифропечатающий выход (ЦПВ). Средства автоматического контроля делят на измерительные контрольные (ИКА), измерительные контрольно-сортировочные (ИКСА) автоматы (полуавтоматы) и средства активного (управляющего) размерного контроля (САРК)

Классификационная схема средств линейных измерений

Неавтоматические средства измерения различаются типом отсчетного устройства (штриховое, цифровое, стрелочное и световое). Тип отсчетного устройства зависит от конструкции измерительного средства. Стрелочный отсчет (СО) применяется в механических системах (индикаторы, пружинные измерительные головки) и в ряде измерительных преобразователей. Световой отсчетный индекс (СИ), позволяющий исключить погрешности параллакса, используют в оптико-механических приборах (оптиметры, оптикаторы, интерферометры контактные и т. п.). Оптические приборы выпускают с окулярным и экранным визированием и отсчетом. Последние меньше утомляют глаза оператора и способствуют повышению точности и производительности измерений. Отсчетные шкалы приборов и измерительных головок могут быть линейными, угловыми и круговыми. На каждой шкале имеются штрихи и числовые отметки. В ряде случаев используют измерительные и контрольные устройства с дистанционным отсчетом, когда входной (чувствительный) элемент измерительной системы и отсчетное устройство связаны мобильным соединяющим звеном и когда они находятся на значительном расстоянии друг от друга. При этом измерительный (контрольный) прибор (КП) обязательно имеет измерительный преобразователь (#77). Контрольные средства используют и без преобразователя, например жесткие калибры (ЖК) и автоматы с клиновой щелью для сортировки тел качения.

Средства измерения и контроля могут быть одномерными (измеряют и контролируют одну величину) и многомерными (измеряют и контролируют несколько размеров изделия). При этом контактные средства менее чувствительны к помехам на входе измерительной системы, чем бесконтактные.

Все средства измерений в соответствии с их назначением можно разделить на универсальные и специализированные. При этом конкретные универсальные средства имеют предпочтительные области применения: для наружных и внутренних измерений, для измерения отклонений формы поверхностей. Специализированные приборы имеют весьма узкое назначение.

Основные средства автоматического измерения и контроля заключаются в значительно большей производительности и объективности результата измерения; эти средства обычно являются более специализированными. Однако и в них предусматривается в ряде случаев возможность переналадки на различные размеры и даже на различные параметры измерения (контроль диаметров, длины, отклонений формы и расположения и т. п.).

Исходными при выборе средств измерения определенного назначения являются следующие положения: необходимая производительность (на этой основе выбирают автоматические или неавтоматические, универсальные или специализированные средства измерений); допускаемая погрешность измерения; предел измерения в зависимости от контролируемого допуска; механические характеристики измеряемой детали (габаритные размеры, масса, твердость материала, жесткость конструкции, кривизна и шероховатость поверхности, доступность контролируемой поверхности), возможные условия эксплуатации.

Автоматы, разделяющие детали на годные и на один или два вида брака, следует выбирать в ограниченных случаях: при недостаточной точности технологического процесса; при неустойчивом технологическом процессе, практически не поддающемся регулированию; при изготовлении ответственных изделий; при приемке сборных изделий, у которых неудачное сочетание отклонений размеров деталей может привести к выходу одного из эксплуатационных показателей за пределы допускаемых значений, а повышение точности изготовления оказывается экономически нецелесообразным.

Автоматы для разделения годных деталей на размерные группы целесообразно использовать для решения задач селективной сборки.

Приборы активного контроля позволяют повысить производительность труда, качество изделий и облегчить работу станочников. Применение приборов активного контроля целесообразно при обработке партии деталей в количестве более 10 шт.

В большинстве случаев предпочтение отдается механизированным измерительным приспособлениям с целью выборочной проверки точности процесса обработки. В последние годы стали использовать многомерные измерительные приспособления, компонуемые из унифицированных элементов.

При линейных измерениях по известному уровню точности изделия выбирают значение коэффициента Аизм точности измерения (ГОСТ 8.051—81).Алгоритм составлен таким образом, что от процедуры к процедуре номенклатура выбираемых средств ограничивается.

Выбор СК завершают нахождением одного конкретного СК для каждого контролируемого параметра в тех случаях, когда оптимизацию процесса ТК не проводят, или нескольких СК для каждого контролируемого параметра при проведении оптимизации процесса ТК. Окончательное решение об одном СК для каждого контролируемого параметра принимают после комплексного технико-экономического обоснования процесса ТК.

Автоматизация выбора средств измерения. Применение ЭВМ для выбора контрольно-измерительных приборов (КИП) значительно сокращает трудоемкость проектных работ.

Координатно-измерительная машина (КИМ), основанная на этом методе, отличается универсальностью, экономически оправдана и имеет легкость в обслуживании.

Измерительно-информационная система. В развитии современной измерительной техники наметились общие тенденции, из которых главными являются: переход от единичных приборов к измерительным системам, в том числе к самонастраивающимся и адаптивным системам; развитие измерительных подсистем в робототехнических комплексах и совершенствование систем активного контроля; применение микропроцессоров в измерительных системах и устройствах для перера-5отки измерительной информации, применение числового программного управления процессом измерений, приведшим к созданию информационно-измерительных систем (ИИС).

Измерительно-информационная система — комплекс измерительных устройств, обеспечивающих одновременное получение необходимой измерительной информации о состоянии точности объекта. Задача, решаемая ИИС, обратная задаче отдельного измерительного устройства: не расчленять параметры объекта измерения с целью выделить и воспринять их по отдельности, а объединить данные о всех главных параметрах объекта и создать тем самым достаточно полное, совокупное его описание. Таким образом, отличительными особенностями ИИС являются: одновременное измерение многих параметров объекта (т. е. многоканальность) и передача измерительной информации в единый центр; представление полученных данных, в том числе их унификация, в виде, наиболее удобном для последующей обработки получателем.

Создание ИИС связано с решением системных вопросов: метрологическая унификация средств измерений (датчиков, преобразователей, указателей) независимо от вида измеряемых величин; оптимизация распределения погрешностей между различными средствами измерений, входящими в ИИС; наиболее целесообразное размещение указателей перед оператором.

Датчики воспринимают различные параметры объекта измерения и передают по каналам связи сигналы в единый пункт сбора данных. Программное устройство воспринимает информацию датчиков и передает ее получателю информации.

В ИИС наиболее перегруженным звеном оказывается получатель информации, который практически не в состоянии одновременно воспринять показания многих приборов. Для облегчения его работы применяют мнемонические схемы, т. е. схематические изображения объекта измерения, на которых приборы заменены условными сигнализаторами. Обычно сигнализаторы показывают уже не абсолютные значения измеряемых величин, а их отклонения от заранее установленной нормы. При очень большом числе точек контроля приборы заменяют световыми сигнализаторами с условным цветовым кодом.

Источником управляющих сигналов являются аналоговые или цифровые измерительные преобразователи, служащие для восприятия величин, характеризующих, например, процесс обработки на станке с числовым программным управлением (линейные и угловые перемещения, силы резания, вращающий момент, температура, потребляемая мощность). Источником командных сигналов является постоянное и программное запоминающие устройства.

Постоянные запоминающие устройства служат для хранения неизменных программ. Они выполняются в виде коммутационных схем и на интегральных схемах. Оперативные запоминающие устройства содержат программоносители в виде дискет.

Вычислительная машина в соответствии с заданной программой отрабатывает командные сигналы, результаты измерения, включая анализ, а затем выдает результат измерения.

ИИС нашли широкое применение при контроле линейных и угловых величин, резьб, зубчатых колес, в аддаптивном управлении технологического процесса, в метрологическом обеспечении в условиях модульного производства корпусных конструкций.

Создание автоматизированных поточных линий, являющихся неотъемлемой частью модульного производства крупногабаритных корпусов, предусматривает использование встроенных в общий технологический поток автоматических измерительных устройств ИИС. При этом методы измерений должны обеспечивать возможность измерений без предварительного выравнивания конструкций по контрольным линиям. Измерения должны выполняться при тех пространственных положениях конструкций, которые определяются технологией их изготовления.

Создан автоматизированный комплекс, состоящий из лазерного профилографа, системы сбора измерительной информации и микро-ЭВМ с программным обеспечением.

Лазерный профилограф включает светодальномер, работающий от диффузно-отражающих поверхностей, какими являются поверхности металлов, сканатор для бесконтактного измерения текущих радиусов-векторов от центра вращения сканатора до контролируемых точек профиля цилиндрического корпуса.

Система сбора результатов измерения предназначена для автоматической загхиси полученных данных заданного сечения в переносной модуль памяти, выдачи команды на устройство автоматической смены точки измерения с определенным шагом по типу «от точки к точке», хранения записанной информации в модуле памяти, сопряжения модуля памяти с каналом ЭВМ и ввода результатов измерения в ЭВМ. Вычислительная машина обрабатывает результаты измерения по разработанной программе и выдает требуемые данные на экран дисплея или выводит на печать в форме таблицы.

Анализ метрологических характеристик средств измерений

Ответы на вопросы:

1) Какие характеристики средств измерений (СИ) называют метрологическими?

Метрологическая характеристика средства измерений – характеристика одного из свойств средства измерений, влияющих на результат измерений или его погрешность. Основными метрологическими характеристиками являются диапазон измерений и различные составляющие погрешности средства измерений.

Метрологические характеристики средств измерений – это характеристики, которые необходимы при оценке точности результатов измерений.

2) На какие группы подразделяются метрологические характеристики СИ?

Действительная метрологическая характеристика – метрологическая характеристика средства измерений, устанавливаемая экспериментально

Нормируемая метрологическая характеристика – метрологическая характеристика средства измерений, устанавливаемая нормативно-техническими документами

3) Как вы понимаете термин – функция преобразования?

Функция преобразования (статистическая характеристика преобразования) – это функциональная зависимость между информативными параметрами выходного и входного сигналов средства измерений.

4) Что такое чувствительность, порог чувствительности СИ?

Чувствительность

средства измерений – это отношение

приращения выходного сигнала

![]() средства измерений к вызывающему это

приращение изменению входного сигнала

средства измерений к вызывающему это

приращение изменению входного сигнала

![]() .

В общем случае чувствительность

.

В общем случае чувствительность

![]()

Порог чувствительности – это наименьшее изменение входной величины, обнаруживаемое с помощью данного средства измерений.

5) Что такое диапазон измерений, диапазон показаний?

Диапазон измерений – это область значений измеряемой величины, для которой нормированы допускаемые погрешности средства измерений.Диапазон показаний – это область значений шкалы, ограниченная начальными и конечными значениями шкалы.

6) В каких единицах измеряется абсолютная, относительная и приведённая погрешности СИ?

Абсолютная погрешность измеряется в единицах измерения измеряемой величины. Относительная и приведённая погрешности измеряются в процента.

7) Пределы каких погрешностей могут нормироваться при установлении точности СИ?

Пределы относительной и приведённой погрешностей могут нормироваться при установлении точности средства измерений.

8) Чему равняется нормирующее значение при определении приведённой погрешности СИ?

Нормирующее значение при определении приведённой погрешности для средства измерений с равномерной или степенной шкалой, а также для измерительных преобразователей, если нулевое значение входного (выходного) сигнала находится на краю или вне диапазона измерений, устанавливают равным большему из пределов измерений или равным большему из модулей пределов измерений, если нулевое значение находится внутри диапазона измерений. Для электроизмерительных приборов с равномерной шкалой, практически равномерной или степенной шкалой и нулевой отметкой внутри диапазона измерений нормирующее значение при определении приведённой погрешности средства измерений допускается равным сумме модулей пределов измерений.

9) Как обозначается класс точности СИ?

Классы точности средств измерений, пределы допускаемой основной погрешности которых принято выражать в форме приведённой погрешности или относительной погрешности, обозначают числами, которые равны пределам, выраженным в процентах. Для средств измерений, пределы допускаемой основной погрешности которых принято выражать в форме относительных погрешностей, классы точности обозначают числами с и d (в процентах), разделяя их косой чертой. Для средств измерений с пределами допускаемой основной погрешности в форме абсолютных погрешностей классы точности обозначают буквами латинского алфавита или римскими цифрами.

При нормировании по относительной погрешности обозначение класса точности (число, соответствующее значению погрешности) заключают в кружок.

При нормировании по приведенной погрешности класс точности обозначается числом, соответствующим значению погрешности.

10) Из какого ряда чисел выбирают значения пределов допускаемых погрешностей СИ?

Значения пределов допускаемых погрешностей средств измерений выбирают из ряда 1*10n; 1,5*10n; (1,6*10n); 2*10n; 2.5*10n; (3*10n); 4*10n; 5*10n; 6*10n (n = 1, 0, -1, -2, и т. д.). Значения, указанные в скобках, не устанавливают для вновь разрабатываемых средств измерений.

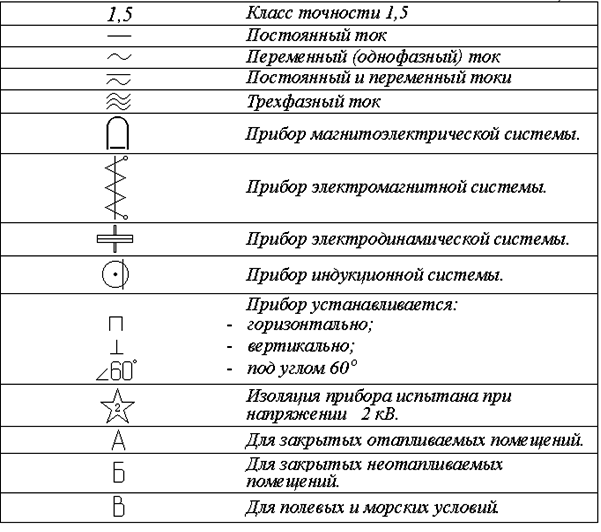

11) Какие условные обозначения наносятся на электроизмерительные приборы?

Наименование характеристики |

Значение |

Условное обозначение |

Назначение прибора |

Измерение электрического тока |

|

Тип измерительного механизма |

Прибор электромагнитной системы |

|

Единица измеряемой величины |

Ампер |

А |

Цена деления |

10А |

|

Класс точности |

1,5% |

1,5 |

Диапазон показаний |

250А |

|

Род тока |

Переменный |

~ |

Используемое положение |

Вертикально |

┴ |

Длина деления |

От 4мм до 8мм |

|

Вид шкалы |

Неравномерная |

|

Входное сопротивление |

|

|

Безопасность |

Измерительный прибор использовать для напряжения 2кВ |

|

Нормируемая погрешность |

Приведённая |

|

Нормирующее значение |

200А |

|

Мостовые методы измерений, мосты

Ответы на вопросы:

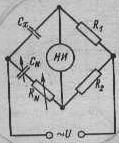

1) Нарисуйте схему четырёхплечего (одинарного) моста постоянного тока.

2) Какие величины можно измерить мостом постоянного тока?

Сопротивление

3) Напишите уравнение равновесия моста постоянного тока.

Ток в диагонали б – г равен нулю (т.е. Iг = 0); R1*R4 = R2*R3

4) Напишите формулу для определения неизвестного сопротивления, включённого в одно из плеч уравновешенного моста.

Процесс измерения с помощью моста заключается в том, что в одно из плеч моста (например, а – б) включают объект с неизвестным сопротивлением Rx и, изменяя одно или несколько сопротивлений плеч, добиваются отсутствия тока в цепи гальванометра (т.е. Iг = 0), тогда на основании соотношения R1*R4 = R2*R3

Rx = R2*R3/R4

5) Для чего используются двойные мосты?

Для измерения малых сопротивлений, так как влияние соединительных проводов и контактов в них минимально.

6) Какие мосты называются неуравновешенными?

Это мосты, в которых измеряемую величину можно определять по значению тока или напряжения выходной диагонали моста.

7) Напишите условия равновесия моста переменного тока в общем виде?

Равновесие моста имеет место при таком подборе параметров плеч, чтобы I0 = 0, т.е. при Z1*Z4 = Z2*Z3

8) Какие величины можно измерить мостом переменного тока?

Индуктивность, ёмкость, добротность, угол потерь

9) Нарисуйте схему моста переменного тока для измерения ёмкости и угла потерь конденсатора.

10) Напишите формулы для определения ёмкости и угла потерь конденсатора, включённого в одно из плеч уравновешенного моста.

Для измерения ёмкости конденсаторов с малыми потерями схема моста показана на рисунке в пункте 9.

Cx = CN*R2/R1; Rx = RN*R1/R2

tgδ = ω*Cx*Rx = ω*CN*RN

Для измерения ёмкости конденсаторов с большими потерями применяют мост с параллельным подключением резистора RN и конденсатора CN, так как введение последовательно в плечо большого сопротивления уменьшает чувствительность схемы.

Cx = CN*R2/R1; Rx = RN*R1/R2

tgδ = 1/(ω*Cx*Rx) = 1/(ω*CN*RN)

Для определения потерь в диэлектриках:

Cx = CN*R2/R1; Rx = С2*R1/ CN

tgδ = ω*Cx*Rx = ω*C2*R2

11) Назовите ряды, по которым выбирают номинальные значения резисторов и допускаемые отклонения сопротивлений для этих рядов.

Номинальные сопротивления резисторов, выпускаемых отечественной промышленностью в соответствии с рекомендациями МЭК, стандартизованы. Для постоянных резисторов установлено пять рядов: Е6, Е12, Е24, Е48, Е96, Е192, а для переменных резисторов установлен ряд Е6. Кроме этого допускается использовать ряд Е3.

Цифра после буквы Е указывает число номинальных значений в каждом десятичном интервале.

Таблица

i |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

Ri, Ом |

610,68 |

617,17 |

613,53 |

615,38 |

611,01 |

616,46 |

604,5 |

615,9 |

620,18 |

623,69 |

610,2 |

612,87 |

611,7 |

616,76 |

δ |

1,5 |

0,46 |

1,04 |

0,75 |

1,45 |

0,57 |

2,5 |

0,66 |

0,03 |

0,6 |

1,58 |

1,15 |

1,34 |

0,52 |

Средне значение сопротивления: (R1+…+R14) / 14 = 614,29

Номинальное значение резисторов: 620 Ом

Предельные отклонения сопротивлений резисторов: δ = (Rном - Ri) / Rном

Таблица

№ конденсатора |

1 |

2 |

3 |

4 |

5 |

Ёмкость |

9,71 мкФ |

2,6 нФ |

10,34 нФ |

11 нФ |

43,8 пФ |

tg δ |

0,011 |

0,006 |

0,024 |

0,025 |

0,001 |