- •I . Винтовые подъёмные устройства

- •2. Нажимные устройства

- •2.2. Пресс с односторонней станиной (схема 4)

- •3. Натяжные устройства

- •3.1. Натяжное устройство транспортера (схема 5)

- •3.2. Привод натяжного устройства (схема 6)

- •4. Винтовые приводы

- •4.1. Привод системы реверса машины (схема 7)

- •5. Зажимные механизмы

- •5.2. Зажимное устройство для отрезки заготовок (схема 10)

- •5 .3. Зажим винтовой поворотный (схема II)

I . Винтовые подъёмные устройства

Винтовые подъемные устройства применяются во многих областях техники дня подъема грузов и сооружений. В общем машиностроении наиболее часто в их состав входят одиночные винтовые пары относительно небольшой грузоподъёмности. В специальных отраслях техники, например, при судоподъеме, нередки случаи использования групповых винтовых пар с грузоподъемностью, измеряемой сотнями тонн.

Ниже излагается методика проектирования простейших "представителей" рассматриваемой группы механизмов.

Простой домкрат (схема I)

П риводимый

в движение рукояткой 5 (рис.1.1) грузовой

винт

9, вращаясь в неподвижной гайке 7,

перемещается поступательно, поднимая

или опуская груз Q

, приложенный к чашке I. Для того чтобы

гайка была неподвижна относительно

груза, ее плоскость снабжается

насечкой. Поскольку винт совершает

вращательное движение, а чашка I и гайка

7 не вращаются, то на кольцевой пяте

(поверхности контакта головки 4 винта

с чашкой) и в резьбе возникает трение,

для уменьшения которого применяют

смазку.

риводимый

в движение рукояткой 5 (рис.1.1) грузовой

винт

9, вращаясь в неподвижной гайке 7,

перемещается поступательно, поднимая

или опуская груз Q

, приложенный к чашке I. Для того чтобы

гайка была неподвижна относительно

груза, ее плоскость снабжается

насечкой. Поскольку винт совершает

вращательное движение, а чашка I и гайка

7 не вращаются, то на кольцевой пяте

(поверхности контакта головки 4 винта

с чашкой) и в резьбе возникает трение,

для уменьшения которого применяют

смазку.

В дальнейшем пятой будем называть плоскую или сферическую поверхность вращающегося винта (или вращающейся гайки), к которой приложено осевое усилие Q со стороны другой детали. Пята может быть кольцевой (см.рис.1.1, 1,2,а), сплошной (рис.1,2,б), сферической (рис.1.2,в).

Шайба 3 и винт 2, ввинченный в головку винта, предназначены для ограничения перемещения чаши вдоль оси винта только в пределах небольшого зазора С (см.рис.1.2.а).

Для удобства в работе и исключения возможности потери рукоятки целесообразно использовать шаровые ручки [I].

Установочный (или стопорный) винт 8 (см.рис.1.1) предотвращает проворачивание гайки 7 в корпусе 10 домкрата под действием момента в резьбе. Используют винты по ГОСТ 1478-75 и ГОСТ 1482-75 с цилиндрическим концом [I], [4]. Винт ввинчивается в стенку корпуса домкрата, а его цилиндрический конец входит в отверстие, высверливаемое в стенке гайки после ее запрессовки в корпус.

К нижнему торцу грузового винта крепежным винтом II (ГОСТы 7798-70, 7796-70, 149I-72, 17473-72, 17474-72, 1475-72) [I] прикреплена шайба I2, которая не позволяет полностью вывинтить грузовой винт из гайки и, следовательно, исключает возможность аварии. Для предотвращения самоотвинчивания в процессе эксплуатации винтов с потайной и полупотайной го-головками следует применять кернение [I]. Для стопорения остальных типов винтов, а также гаек во всех механизмах целесообразно использовать пружинные шайбы по ГОСТ 6402-70 [I], [4] (см.рис.1.2,а).

Проектирование любого винтового механизма нужно начинать с определения силы Q , действующей вдоль оси грузового винта. Затем следует выбрать материалы винта и гайки, учитывая, что, во-первых, винты, не подвергающиеся закалке, изготавливают из сталей 45, 60 (ГОСТ 1050-74), а закаливаемые - из сталей 40Х, 40ХГ (ГОСТ 4543-71). Во-вторых, поскольку все рассматриваемые механизмы имеют винтовые пары скольжения, то для уменьшения трения гайки изготавливают из антифрикционных материалов - оловянных бронз Бр010Ф1, Бр06Ц6С3 (ГОСТ 613-79), безоловянной бронзы, БрА9Ж3Л (ГОСТ 493-79), чугунов СЧ12-28, СЧ15-32, СЧ18-36 (ГОСТ 1412-70). В отдельных случаях возможно изготовление гайки из стали. Следует иметь в виду, что антифрикционные свойства у бронзы улучшаются с увеличением содержания олова, а у чугуна - с уменьшением прочности. Кроме того, следует учитывать, что самый дешевый материал - чугун, а стоимость бронзы тем выше, чем больше содержание олова.

Далее нужно выбрать тип резьбы. При двухстороннем действии силы Q следует использовать трапецеидальную резьбу (ГОСТ 9484-73), для которой коэффициент рабочей высоты витка ξ = 0,5; при одностороннем приложении нагрузки для уменьшения Потерь на трение целесообразно применять упорную резьбу (ГОСТ 10177-62), у которой ξ = 0,75.

При используемых материалах винта и гайки основной причиной выхода механизма из строя является износ резьбы гайки, поэтому проектный расчет, имеющий целью определение габаритов винтовой пары, следует производить из условия износостойкости. Средний диаметр резьбы, удовлетворяющий этому условию, равен

![]() (I.

I)

(I.

I)

Коэффициент высоты гайки рекомендуется принимать в пределах 1,2 « ψ « 2,5.

Если две контактирующие поверхности неподвижны относительно друг друга, то интенсивность нормальных к ним сил называют напряжением смятия δсм. Машиностроительные материалы способны выдерживать большие напряжения δсм и поэтому допускаемое напряжение смятия [δсм] обычно сравнительно велико. Если же одна из контактирующих поверхностей совершает движение относительно другой, то интенсивность нормальных сил именуют давлением q. Так как работа деталей при наличии относительного движения сопровождается их изнашиванием, то для уменьшения износа и увеличения срока службы деталей принимают небольшое значение допускаемого давления [q]. Из изложенного следует, что всегда [q]«[δсм].

Экспериментальным путем установлено, что для сочетания материалов закаленная сталь - бронза [q] = (11... 13) МПа, для пары незакаленная сталь - бронза [q] = (8... 10) МПа, для пары сталь - сталь [q] = 6 МПа, для пары незакаленная сталь - чугун [q] = (4... 6) МПа, причем значение [q] тем больше, чем выше антифрикционные свойства материала гайки.

Вычислив d2 по формуле (I.I), легко найти высоту гайки

h1=ψd2. (1.2)

Предварительное значение внутреннего диаметра резьбы d1≈09d2.

Длина нарезанной части винта (см.рис.1.1) lн = h+h1,

где h - высота подъема груза.

Далее нужно выполнить расчет винта на устойчивость.

Радиус инерции

поперечного сечения винта равен ix

=0,25d1.

Зная ix,

можно найти гибкость винта

![]() .

.

Приведенная длина винта определяется зависимостью

lпр=μl, (1.3)

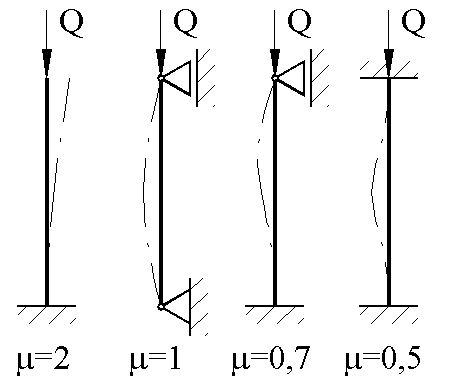

где µ - коэффициент приведения длины, зависящий от способа закрепления концов винта (рис.1.3); l- длина участка винта, испытывающего сжатие.

У большинства рассматриваемых механизмов l - максимальное возможное расстояние от середины гайки до пяты. Например, для домкрата (см.рис.1.1)

l= h+ 0,5 h1+h3,

где h3 - ориентировочная высота головки винта, которая может быть принята равной ~ (2...3) d2. Исключение составляет механизм по схеме 8, у которого l - расстояние от середины гайки до нижней шарнирной опоры винта.

П

Рис.

1.3.

Коэффициент

при различных способах закрепления

концов винта.

l0/ d1 > 2 *, ее можно считать заделкой.

При λ ≥50 второй возможной причиной выхода механизма из строя может быть потеря винтом устойчивости.

Проверка вита на устойчивость выполняется при помощи уравнения

![]() ,

(1.4)

,

(1.4)

где

![]() = 4 - минимальный

запас устойчивости.

= 4 - минимальный

запас устойчивости.

Критическая сила, при которой винт теряет устойчивость, определяется формулой

![]()

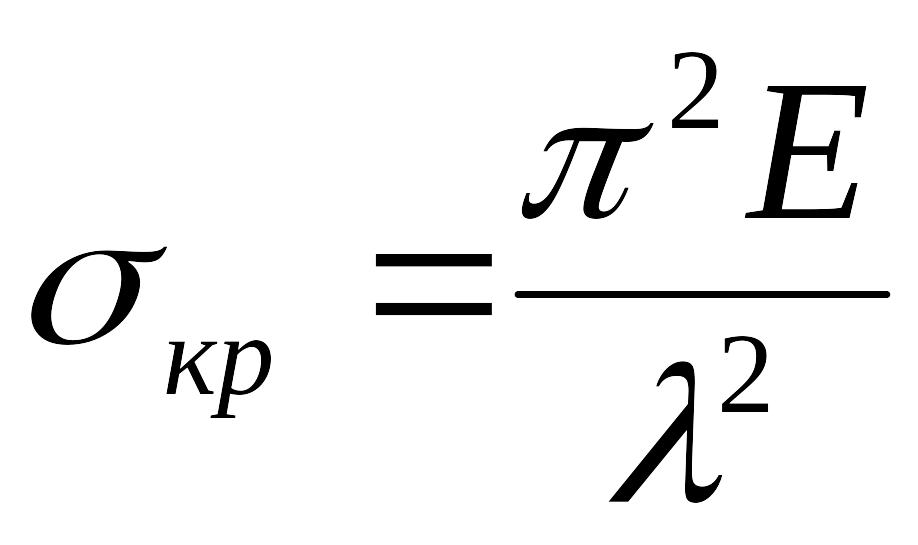

При λ ≥90 критическое напряжение вычисляется по формуле Эйлера:

(1.5)

(1.5)

Для сталей модуль упругости Е =2,1105 МПа.

При 50≤λ< 90 для рекомендованных марок сталей

![]() МПа

(1.6)

МПа

(1.6)

При λ < 50 проверка винта на устойчивость не требуется.

Если условие (1.4) не выполняется, то необходимо увеличить диаметр винта, для чего прежде всего нужно найти значение приведенной длины

![]() ,

,

которая соответствует "граничной" гибкости λ = 90, разделяющей области применения формул (1.5), (1.6).

Если приведенная

длина lпр

рассчитываемого винта, найденная по

формуле (1.3), больше, чем

![]() ,

следует использовать формулу (1.5) и

диаметр d1

вычислять по формуле

,

следует использовать формулу (1.5) и

диаметр d1

вычислять по формуле

![]() .

.

_______________________________________________________________________________________________

*l0 - длина части винта, находящейся в контакте с подшипником, причем подшипником считается любая цилиндрическая поверхность, охватывающая винт.

В

случае

![]() критическим является напряжение по

формуле (1.6) и диаметр d1

рассчитывается по формуле

критическим является напряжение по

формуле (1.6) и диаметр d1

рассчитывается по формуле

d1>0,001082

![]() .

.

Окончательным будет значение d1 , ближайшее большее из соответствующего ГОСТа. Одновременно фиксируются стандартные параметры d, d2 , Р и выбирается значение n , где d - наружный диаметр резьбы, Р - шаг, n - число заходов.

Стандарт предусматривает несколько шагов Р для данного диаметра резьбы d. Рекомендуется выбирать такое значение Р , при котором число витков гайки

![]() (1.7)

(1.7)

Оптимальными являются значения Z = 6...10.

Так как большинство рассматриваемых механизмов должно обладать свойством самоторможения, то их винтовые пары должны удовлетворять условию

![]() ,

,

где ρ’-приведенный

угол трения;

![]() ;

f1-коэффициент

трения, зависящий от шероховатостей

рабочих поверхностей витков и

материала гайки (табл.1.1); α

- угол наклона рабочей грани витка к

торцовой плоскости винта (для упорной

резьбы α=3°,

для трапецеидальной α=15°);

φ-угол подъема

винтовой линии на среднем цилиндре,

определяемый зависимостью

;

f1-коэффициент

трения, зависящий от шероховатостей

рабочих поверхностей витков и

материала гайки (табл.1.1); α

- угол наклона рабочей грани витка к

торцовой плоскости винта (для упорной

резьбы α=3°,

для трапецеидальной α=15°);

φ-угол подъема

винтовой линии на среднем цилиндре,

определяемый зависимостью

![]() ;

;

K - запас самоторможения.

Для всех самотормозящихся механизмов должно быть n=1 и К≥1,3.

Для рассматриваемых далее механизмов, к которым не предъявляется жесткие требования в отношении самоторможения, n=1 и К=1...1,3.

Третья возможная причина выхода механизма из строя

Таблица 1.1

Коэффициенты трения f1 при наличии смазки

Класс точности |

Параметры шероховатости, мкм |

Коэффициент трения

|

||||

винта |

гайки |

Бронза оловянная |

Бронза без-оловянная |

Чугун |

Сталь |

|

2 |

Ra = 1,25 |

Ra = 1,25 |

0,07 |

0,08 |

0,09 |

0,10 |

3 |

Ra = 2,5 |

Ra = 2,5 |

0,08 |

0,09 |

0,10 |

0,12 |

4 |

Ra = 2,5 |

Rz = 20 |

0,09 |

0,10 |

0,12 |

0,15 |

п олучение

винтом остаточных деформаций. Для

устранения этой опасности необходимо

выполнить расчет винта на прочность.

Наиболее напряженным является участок

винта ab

(рис.1.4), подвергающийся сжатию силой

Q и кручению моментом

олучение

винтом остаточных деформаций. Для

устранения этой опасности необходимо

выполнить расчет винта на прочность.

Наиболее напряженным является участок

винта ab

(рис.1.4), подвергающийся сжатию силой

Q и кручению моментом

![]() (1.8)

(1.8)

Условие прочности винта имеет вид

![]() (1.9)

(1.9)

где напряжения сжатия и кручения равны

![]() (1.10)

(1.10)

Допускаемое напряжение определяется по формуле

![]() ,

(1.11)

,

(1.11)

где [S] - коэффициент запаса

прочности, равный

[S]= [S1] [S2] [S3] (1.12)

Коэффициент [S1] учитывает точность определения действующих на деталь нагрузок и возникающих в ней напряжений: при расчетах средней точности [S1] = 1,2...1,4; при грубых расчетах [S1] = 1,4...1,6.

Для домкратов расчетной нагрузкой Q является максимальный допустимый груз, поэтому определение нагрузки и действующих напряжений можно считать достаточно точными и принимать [S2] = 1,2... 1,3.

Коэффициент [S2] учитывает однородность материала детали. Для деталей из поковок и проката [S2] = 1,2...1,5; для литых деталей из стали и цветных сплавов [S2] = 1,5...1,8; для чугунных деталей [S2] = 1,5...2,5. Значение [S1] тем больше, чем больше размеры проектируемой детали.

Коэффициент [S3] учитывает специфические требования безопасности рассчитываемой детали и принимается в пределах [S1] = I...I.5; большие значения - для деталей дорогостоящих и повышенной надежности.

Процесс погружения всех деталей рассматриваемых механизмов близок к статическому, поэтому для деталей, изготовленных из пластичных материалов, опасное (предельное) напряжение

![]() ,

(1.13)

,

(1.13)

а для деталей из хрупких материалов

![]() (1.I4)

(1.I4)

где ЕМ - масштабный фактор.

Вероятность разрушения детали при смятии практически не зависит от ее размеров, поэтому при расчетах на смятие нужно принимать ЕМ = 1.

При действии в детали только касательных напряжений вместо [σ], σоп, σТ и σВ в формулы (I.II), (I.I3), (I.I4) нужно подставлять [τ], τ оп, τ Т и τ В

Следует иметь в виду, что для сталей τ Т =(0,6…0,7) σТ, τ В=(0,7…0,75)σВ, σТС ≈1,05σТ, σТИ ≈1,1σТ, где σТС и σТИ - пределы текучести соответственно при сжатии и изгибе. Для бронз значения можно считать одинаковыми.

Значения σТ, σВ и ЕМ для различных: материалов и

в том числе для рекомендуемых материалов винта и гайки приведены в [3], [6].

После расчета винта на прочность следует определить длину и диаметр рукоятки.

Необходимая длина рукоятки

![]() (I.I5)

(I.I5)

где РР - усилие рабочего. При длительной работе можно принимать РР = 200 Н, а при кратковременной - РР = 300 Н. Максимальная длина рукоятки должна удовлетворять условию

L≤1 м. (I.I6)

Конструктивная длина рукоятки с учетом ширины ладони рабочего должна быть принята равной LK=L + 0,05.

При применении вместо рукоятки маховичка L - радиус маховичка. Нормализованные маховички из различных материалов с диаметрами от 65 до 320 мм можно найти в [I]. Иногда при больших нагрузках для удобства работы вместо простейшей рукоятки, изображенной на рис.1.1, домкраты снабжаются специальной рукояткой с трещоткой (с храповым колесом и собачкой), которая позволяет заменить вращательное движение по кругу качательным движением в пределах небольшого угла.

Конструкция такой рукоятки и расчет ее элементов приведены в [2].

Момент T, создаваемый рабочим, в любом винтовом механизме должен быть равен сумме (см.рис.1.4):

Т = ТP+ТП, (1.I7)

где ТП - момент трения на пяте, величина которого зависит как от размеров, так и от формы пяты.

Вариант с кольцевой пятой (см.рис.1.2,а), отличающийся максимальной простотой, дает момент, равный

,

(1.I8)

,

(1.I8)

где f2 =0,08...0,12 - коэффициент трения стальной чашки о стальной винт; чем выше твердость и чем ниже шероховатость трущихся поверхностей, тем меньше значение f2.

В формуле (I.I8) можно принимать d3≈0,6d, где d - наружный диаметр винта. Диаметр d4, следует найти из условия износостойкости трущихся деталей

![]() (1.I9)

(1.I9)

задавшись допускаемым давлением [q] = (25...40) МПа. Чем выше [q], тем больше будет интенсивность изнашивания и меньше срок службы деталей. Ввиду относительно большой величины момента (I.I8) рассматриваемый вариант может быть рекомендован только для домкратов небольшой грузоподъемности (Q <20000 Н).

Если при требуемой величине Т значение L не удовлетворяет условию (I.I7), то нужно принять меры по уменьшению моментов ТР и ТП. Момент ТР можно понизить путем перехода к более мелкой резьбе, имеющей значение d1, равное или близкое к прежнему. При этом должно соблюдаться условие (1.7).

Существенного уменьшения величины ТП можно достичь, если заменить кольцевую пяту сплошной (см.рис.1.2,б), для которой формула (I.I8) дает

![]() (1.20)

(1.20)

Диаметр d5 должен быть таким, чтобы давление q на поверхности трения было то же, что и в случае кольцевой пяты*, т.е. необходимо иметь

![]() (1.21)

(1.21)

При больших значениях [q] для уменьшения износа и, следовательно, увеличения срока службы верхний конец винта целесообразно подвергнуть поверхностной или объемной закалке до твердости НRС 40-56, а в расточку чашки запрессовать закаленный вкладыш. Шлифование торца винта и рабочей поверхности вкладыша позволяет снизить коэффициент трения до величины

f2 = 0,08. Сопряжение по диаметру d5 должно осуществляться по

_______________________________________________________________________________________________

* Площадью глухого отверстия ввиду ее малости можно пренебречь.

одной из посадок с гарантированным зазором. На рис.1.2,б показаны два возможных варианта соединения чашки с винтом. Установочный винт 3 по ГОСТ 1482-75 [I] или два цилиндрических штифта 2 по ГОСТ 3128-70 [I] играют ту же роль, что и винт 2 с шайбой 3 на рис.1.1. Штифты 2 или винт 3 не должны препятствовать вращению грузового винта относительно чашки. Для этого ширина b канавки и её глубина должны быть такими, чтобы между штифтом 2 (или винтом 3) и грузовым винтом были зазоры. Чтобы обеспечить надежный упор торца винта во вкладыш I и исключить возможность нагружения штифтов 2 (или винтов 3), необходимо предусмотреть зазор Q.

Значительно меньший момент ТП обеспечивает сферическая пята (рис.1.2,в), контактирующая с плоским закаленным вкладышем. Под действием сжимающей силы Q детали деформируются и образуется круговая площадка контакта, диаметр .которой

![]() ,

(1.22)

,

(1.22)

где ρ - радиус сферы; Епр - приведенный модуль упругости, для стальных деталей равный 2,1·105 МПа.

Величина ρ должна быть такой, чтобы удовлетворялось условие контактной прочности, а именно

,

(1.23)

,

(1.23)

Допускаемое контактное напряжение определяется по формуле

![]() ,

(1.24)

,

(1.24)

где

![]() – предел контактной выносливости,

соответствующий базовому числу циклов;

– предел контактной выносливости,

соответствующий базовому числу циклов;

![]() – коэффициент

долговечности;

– коэффициент

долговечности;

![]() – коэффициент

запаса контактной прочности.

– коэффициент

запаса контактной прочности.

Величина

зависит от твердости

![]() ( в еденицах Роквелла) менее твердой

поверхности:

( в еденицах Роквелла) менее твердой

поверхности:

В случае объемной закалки деталей (HRC 40-56):

![]() (МПа),

=1,1;

(МПа),

=1,1;

а при поверхностной закалке (HRC 40-56):

![]() (МПа),

=1,2.

(МПа),

=1,2.

Для рассматриваемых деталей, отличающихся небольшим числом циклов погружения за весь срок службы, = 2,4.

Момент трения в случае сферической пяты равен

![]() (1.25)

(1.25)

и вследствие малости диаметра dН в несколько раз меньше, чем в предыдущих случаях.

Ещё одним достоинством рассматриваемой конструкции является центральное нагружение винта даже при неперлендику-лярности его оси по отношению к рабочей поверхности вкладыша.

Минимальный момент TП получается в случае использования упорного шарикового подшипника [2]*.

Концевой участок

винта в вариантах рис.1.2,б,в, в отличив

от варианта рис.1.2,а, испытывает сжатие

силой Q

и кручение момен-том ТП,

поэтому необходимо проверить прочность

в сечении, ослабленном кольцевой

канавкой, при помощи формулы (1.9), в

которой

![]() ;

;

![]() .

(1.26)

.

(1.26)

Представленные на рис. 1.2 конструкции могут быть исполь-зованы в любом механизме с вращающимся и одновременно поступательно движущимся винтом.Диаметр рукоятки можно найти из условия ее прочности на изгиб

,

(1.27)

,

(1.27)

где [σU] - допускаемое напряжение изгиба, определяемое по формуле (I. II).

Рукоятку можно изготавливать из дешевых сталей (например, СтЗ, Ст4, Ст5). При выборе значений [S1], [S3] следует учитывать,

_______________________________________________________________________________________________

*Последние два варианта целесообразно использовать в механизмах с большой осевой силой (Q ≥40000 H).

что определение нагрузки и действующих напряжений можно отнести к числу расчетов средней точности и что к рукоятке не предъявляются повышенные требования в отношении ее надежности.

Р азмеры

головки винта можно задавать, руководствуясь

соотношениями (рис.1.4)

азмеры

головки винта можно задавать, руководствуясь

соотношениями (рис.1.4)

d7=(1,1...1,5)d, h3=(1,3...1,6)d,

где числовой коэффициент тем больше, чем меньше d, должно соблюдаться условие d7 > d4 (см.рис.1.2,а). Следует отметить, что головка винта одновременно испытывает сжатие силой Q и кручение моментами Тр, Тп, а так же смятие рукояткой. При рекомендуемых соотношениях размеров проверки прочности не требуются, так как все условия прочности заведомо выполняются.

Наружный диаметр гайки D1, (рис.1.5) рекомендуется выбирать в пределах D1=(1,4...1,6)d.

причем меньшее значение коэффициента соответствует большему диаметру d.

Гайку приближенно можно рассматривать как втулку с наружным диаметром D1 и внутренним d, подвергающуюся растяжению силой Q и кручению моментом TP.Следовательно, условие прочности должно быть записано так:

![]() (1.28)

(1.28)

где напряжение растяжения

![]()

Напряжение кручения равно

![]()

Определяя значение [σ] по формуле (I.II), необходимо иметь в виду следующее. Во-первых, формулой (1.27) не учитываются напряжения, возникающие в теле гайки в результате ее запрессовки

в корпус (эти напряжения тем больше, чем больше натяг). Во-вторых, как правило, бронзовые заготовки деталей получают литьем. В-третьих, разрушение гайки приводит к аварии.

Диаметр D2 буртика гайки рекомендуется назначать, руководствуясь зависимостью

D2=(1,15... 1,25)D1,

где коэффициент тем больше, чем меньше D1.

Вероятность смятия будет исключена, если удовлетворяется условие

![]() (1.29)

(1.29)

Высоту буртика можно принимать равной

h2=0,5(D1-d).

В случае непараллельности опорных поверхностей буртика и корпуса возможно приложение силы Q в точке А. Условие прочности буртика на изгиб запишется в виде

.

.

При определении [σCM] и [σU] no формуле (I.II) следует иметь в виду, что смятие буртика или его разрушение от изгиба имеет те же последствии, что и разрушение винта:

Проворачивании гайки в корпусе под действием момента ТР противодействует трение. Если считать, что гайка посажена в корпус без натяга, то момент трения на кольцевой поверхности контакта буртика с корпусом равен

где f3 - коэффициент трения покоя между буртиком и корпусом, выбираемый из табл.1.2 для случая отсутствия смазки.

Трущиеся материалы |

Коэффициент трения f3 |

|

беэ смазки |

со смазкой |

|

Бронза-сталь Сталь- сталь Бронза-чугун Чугун-сталь Чугун-чугун |

0,12 0,15 0,17 0,20 0,25 |

0,10 0,12 0,15 0,15 0,20 |

Е

Таблица 1.2

Коэффициент трения

покоя

![]()

всегда относительно невелика, допускается выбирать его из конструктивных соображений с диаметром резьбы, равным ~(0,7...0,8)δ (см.рис.1.Б), где δ =0,5 (D1-d), без последующих проверок на прочность.

Толщину стенки литого корпуса принимают равной δк=(8...12) мм (см.рис.1.4). При сварном корпусе величина δк может быть меньше. Уклон образующей стенки корпуса составляет обычно 1:10. Внутренний диаметр D3 (см.рис.I.I) основания корпуса зависит от диаметра D1 гайки и уклона. Наружный диаметр D4 определяют из расчета на смятие того материала, который служит опорой домкрата:

![]() .

.

Допускаемое напряжение [σCM] для кирпича равно 1 МПа, для дерева -1,5 МПа, для бетона - 2 МПа.

КПД любого винтового механизма, учитывающий суммарные потери в винтовой паре и на пяте, определяется формулой

(1.30)

(1.30)

1.2. Домкрат на салазках (схема 2)

Домкрат на салазках используется в тех случаях, когда требуется осуществлять небольшое горизонтальное перемещение груза.

тою 0,5 (d4-d0), полностью зафиксирован в осевом направлении на левой опора при помощи уступа в корпусе 5 и втулки 3, закреплен-ной винтами I. Правая опора фиксирует винт только в радиальном направлении. Штриховыми линиями очерчен контур фланца втулки 3 для случая, когда отсутствует место для винтов I, I’.

Крепление втулки к корпусу по рис. 1.6 пригодно при от-носительно небольшом осевом усилии Р, действующем на винт (Р « 10000 Н). При значительных усилиях Р более надежным является крепление втулки, показанное на рис.1.8.

Винты 8 (см.рис.1.6) и 4 (см.рис.1.8) служат для того, чтобы пыль и грязь не попадали в отверстие, через которое подводится смазка к трущийся поверхностям.

Следует отметить, что рассмотренные конструкции могут быть использованы в любом винтовом механизме.

Детали подъемной части домкрата, а также винт салазок и его гайка рассчитываются так же, как и в простом домкрате (см.параграф 1.1). При выполнении этих расчетов следует учесть лишь некоторые ниже отмеченные особенности.

Осевая сила, действующая на винт салазок, равна

P=f4Q

где f4 - коэффициент трения, выбираемый из табл.1.2 при наличии смазки на поверхности контакта башмака с салазками.

Поскольку направление силы противоположно направлению поступательного движения гайки, то, следовательно, нагрузка на винт двухсторонняя и поэтому резьба должна быть трапецеидальной.

Диаметр винта салазок обычно принимается равным 0,6-0,7 диаметра грузового винта. Так как самоторможение винта салазок не требуется, то с целью увеличения скорости горизонтального перемещения груза этот винт выполняют двухзаходным.

Выбрав резьбу по ГОСТу, следует определить высоту гайки, удовлетворяющую условие износостойкости:

![]() ,

(1.31)

,

(1.31)

где [q] имеет те же значения, что и в формуле (I.I). раздвоенной гайки (см.рис.1.6) h1=2δ1.

При проверке устойчивости в формуле (1.3.)

l=l2+0,5h1

а в случае раздвоенной гайки

l = l2 + 0,5δ1 ,

где l2 - заданная величина горизонтального хода.

Необходимая длина нарезанной части винта (cм.рис.1.6)

L2=l2+l1 , (1.32)

где l1 - длина опорной поверхности лап башмака, зависящая от диаметра D0 (см.рис.1.6, 1.7). Можно принимать

l1=(0,9...1,2)D0

Основанию башмака целесообразно придавать прямоугольную форму с отношением сторон l1/a1 (см.рис.I.7), равным или близким к единице. При выборе значений l1 и a1 следует учитывать, что их увеличение сопровождается увеличением габаритов салазок.

Э пюры

крутящих моментов на винте салазок для

конструкций опор, изображенных на

рис.1.6 и 1.8, показаны соответственно

пюры

крутящих моментов на винте салазок для

конструкций опор, изображенных на

рис.1.6 и 1.8, показаны соответственно

На рис.1.9,а и 1.9,б.

Верхняя и нижняя эпюры на рис.1.9,a построены при движении гайки и действии силы Р в направлении соответственно сплошной и штриховой стрелок. Наиболее напряженным является тот участок винта, который одновременно испытывает сжатие силой Р и кручение большим из моментов ТР и ТП. Следует отметить, что характер нагружения винта определяется только направлением горизонтального перемещения гайки и не зависит от места приложения внешнего момента Т.

Верхняя и нижняя эпюры на рис.1.9,6 соответствуют случаям приложения внешнего момента Т соответственно на правом и левом концах винта. Здесь характер нагружения винта определяется только местом приложения момента Т и не зависит от направления горизонтального перемещения винта. Направление горизонтального перемещения гайки определяет только вид деформации участка ab, который может быть либо сжатым, либо растянутым. Участок bc действии силы Р не подвергается.

Из изложенного следует, что при проверке прочности винта салазок по формуле (1.9) напряжение τКР нужно вычислять при большем из моментов ТР и TП.

Диаметр винта в опорах (т.е. диаметр подшипника) d (см.рис.1.6) следует определить из условия износостойкости кольцевой пяты с наружным диаметром, равным ~d, и внутренним диаметром

![]() ,

(1.33)

,

(1.33)

где d - наружный диаметр резьбы; [q] - то же, что в формуле (1.19). Учитывая относительно редкое использование винта салазок, можно принимать наибольшее значение [q] = 40 МПа.

Для варианта, представленного на рис.1.8, диаметр левого подшипника рекомендуется принимать равным наружному диаметру резьбы d. Затем нужно задаться диаметром отверстия в корпусе d8 > d и по формуле (I.I9), заменив d3, на d8, найти диаметр буртика d4, при котором удовлетворяется условие износостойкости кольцевой пяты.

Длина подшипника принимается равной l0=(1,3...1,8)d0.

Диаметр квадратного хвостовика винта должен удовлетворять условию

dX = (0,9... 0,95) d0.

Размер стороны квадрата рекомендуется принимать равным

S=0,75dX . Диаметр d9 кольцевой выточки должен быть несколько меньшим, чем расстояние S.

Длина хвостовика lx = (0,8...1) dX.

Д алее

по методике, изложенной в параграфе

I.I, следует

определить необходимую

длину рукоятки и выбрать ее конструкцию.

Одна из возможных конструкций рукоятки

представлена на рис.1.10. В случае

возможности кругового вращения рукоятку

I при ее длине L≤0,35 м целесообразно

снабдить нормализованной вращающейся

рукояткой 2 [l]. Если требуемая длина

рукоятки I получается менее 10 S , то

можно использовать стандартный

гаечный ключ. В этом случае размер S

хвостовика должен быть равен стандартному

размеру под ключ, а длина lX

должна быть согласована с толщиной

ключа [8].

алее

по методике, изложенной в параграфе

I.I, следует

определить необходимую

длину рукоятки и выбрать ее конструкцию.

Одна из возможных конструкций рукоятки

представлена на рис.1.10. В случае

возможности кругового вращения рукоятку

I при ее длине L≤0,35 м целесообразно

снабдить нормализованной вращающейся

рукояткой 2 [l]. Если требуемая длина

рукоятки I получается менее 10 S , то

можно использовать стандартный

гаечный ключ. В этом случае размер S

хвостовика должен быть равен стандартному

размеру под ключ, а длина lX

должна быть согласована с толщиной

ключа [8].

После выбора значений d9, S и lX нужно выполнить проверку прочности хвостовика. Условие прочности на кручение имеет вид.

![]() ,

,

где

![]() .

Проверка прочности рабочих граней на

смятие выполняется по формуле

.

Проверка прочности рабочих граней на

смятие выполняется по формуле

![]() ,

(1.35)

,

(1.35)

где lXР - рабочая длина, в пределах которой осуществляется контакт хвостовика с рукояткой (ключом, маховичком).

Стандартный винт 6 (см.рис.1.6) воспринимает осевую силу, действующую вдоль оси винта 5, и необходима проверка

его прочности на срез и смятие (рис.1.11):

![]() ;

;

![]() .

(1.36)

.

(1.36)

О пределение

допускаемых напряжений [τ] и[σCM]

при расчетах по формулам (1.34)-(1.36)

производится в соответствии

с общей

методикой, изложенной в

параграфе I.I, причем в формулах (1.35),

(1.36) [σCM]

- для менее прочного материала.

пределение

допускаемых напряжений [τ] и[σCM]

при расчетах по формулам (1.34)-(1.36)

производится в соответствии

с общей

методикой, изложенной в

параграфе I.I, причем в формулах (1.35),

(1.36) [σCM]

- для менее прочного материала.

Ширину b1 (см.рис.1.6) опорных поверхностей башмака определяют из условия ограничения давления

![]() ,

,

где для сочетания

материалов сталь - сталь [q]

= 15 MПa, для сочетания стань - чугун [q]

= 12 МПа, для пары чугун - чугун [q]

= 10 МПа. Длина салазок равна

L1

![]() L2+l01+l02,

L2+l01+l02,

где L2 - по формуле (1.32), l01 и l02- длины левого и правого подшипников винта.

Высотой салазок Н можно задаться из конструктивных соображений, руководствуясь рис.1.6. Обычно Н (2…2,5)d, где d - наружный диаметр винта салазок.

При проверке прочности на изгиб салазки рассматриваем как балку, нагруженную снизу равномерно распределенной нагрузкой, а сверху - сосредоточенной силой Q, приложенной в середине. Изгибающий момент в среднем (опасном) сечении равен

![]() .

.

Пренебрегая (в запас прочности) лапами салазок и считая толщину стенки примерно равной b1, получим момент сопротивления

![]()

Следовательно, условие прочности запишется так:

![]()

При определении [σH] по формуле (I.II) следует учесть, что салазки изготовляют из серого чугуна или из стального литья. Возможна также сварная конструкция (чаще всего из стали СтЗ).

Наконец, задавшись шириной лап салазок, проверяют площадь основания на смятие

![]() ,

,

где [σCM] имеет те же значения, что и в случае расчета основания простого домкрата.