- •Методические указания к выполнению практических занятий по дисциплине «Технологические процессы в машиностроении»

- •1.3.2 Литье в песчано-глинистые формы

- •1.3.3 Основные операции технологического процесса получения отливок

- •1.3.4 Технологичность литых деталей

- •1.3.5 Разработка технологии получения отливки

- •1.3.6 Требования к оформлению эскизов отливки, модели

- •1.3.7 Расчет литниковой системы

- •1.4 Пример выполнения расчетной части практического занятия

- •1.5 Порядок выполнения задания

- •1.6 Контрольные вопросы

1.3.3 Основные операции технологического процесса получения отливок

Технологический процесс получения отливок в разовых песчано-глинистых формах состоит из следующих основных операций:

1. Изготовление литейных форм.

2. Изготовление стержней.

3. Приготовление расплава.

4. Сборка литейной формы.

5. Заливка литейной формы жидким металлом.

6. Охлаждение отливок.

7. Выбивка отливок и стержней.

8. Обрубка и зачистка отливок.

9. Очистка отливок.

1.3.4 Технологичность литых деталей

Технологичность литой детали – это конструктивные особенности детали, при которых максимально обеспечиваются требования литейной технологии и технологии механической обработки с минимальными затратами.

Литым деталям следует придавать обтекаемую, форму, простую конфигурацию без резких изменений толщины стенок и разветвлений внутренних полостей, затрудняющих заполнение формы металлом.

Резкие переходы от тонких стенок к толстым ведут к появлению внутренних напряжений, короблению, образованию трещин.

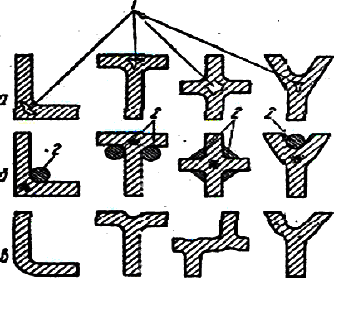

Прочность литой детали зависит от свойств металла и от качества отливки. На рисунке 1.4, а показаны случаи местного скопления металла, вызывающего образование раковин 1. При применении холодильников 2 (рис. 1.4, б) или изменении конструкции (рис. 1.4, в) усадочные пустоты отсутствуют.

Рисунок 1.4 – Местные скопления металла:

1.3.5 Разработка технологии получения отливки

Разработка технологии получения отливки начинается с изучения чертежа и конструкции детали, в зависимости от которой необходимо выбрать: способ формовки; расположение отливки в форме; плоскость разъема модели и формы; количество стержней; место подвода металла в полость формы; конструкцию и размеры литниковой системы; размеры опок.

Способ формовки зависит от конфигурации литой детали и от выбранной конструкции модели.

Расположение отливки в форме выбирают руководствуясь следующими правилами:

а) всю отливку (или ее основную часть) размещать в одной полуформе (желательно в нижней);

б) большие горизонтальные поверхности отливки располагать внизу формы, так как верхнее их расположение приводит к обгоранию и осыпанию смеси верхней полуформы, затрудняет выход газов и загрязняет металл всплывающими шлаковыми включениями;

в) обрабатываемые поверхности отливки располагать в нижней или боковых частях формы;

г) отливки из сплавов, дающих большую усадку (сталь, цветные сплавы), размещать так, чтобы обеспечить направленное затвердевание (тонкие части отливки – внизу, массивные – вверху), либо предусматривать установку прибылей.

При выборе плоскости разъема модели и формы следует избегать сложных криволинейных разъемов формы и модели.

Количество стержней должно быть минимальное. Увеличение количества стержней снижают точность отливок и удорожают стоимость модельного комплекта.

При выборе места подвода металла в полость формы руководствуются следующими правилами:

а) для длинных отливок металл следует подводить в направлении длинной оси отливки;

б) при наличии в отливке ребер питатели подводить против ребер, чтобы обеспечить заполнение их более горячим металлом;

в) стремиться подводить металл в необрабатываемую часть отливки, так как в случае размыва формы неметаллические включения не обнаружатся при механической обработке;

г) не подводить металл так, чтобы струя падала с большой высоты и разбрызгивалась;

д) для одновременного затвердевания разностенной отливки металл подводить в более тонкую часть, а для направленного затвердевания - в более массивную часть отливки.

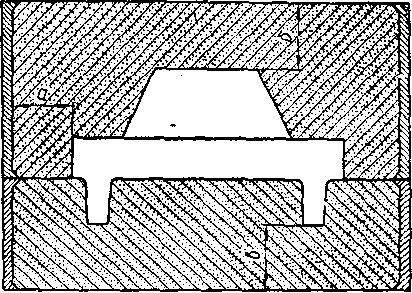

Размеры опок определяются габаритами модели, расположением литниковой системы и статическим напором металла, зависящим от высоты отливки. Минимально необходимые расстояния между моделью и стенками опоки (рис. 1.5) приведены в таблице 1.1.

Рисунок 1.5 – Расстояние между моделью и стенками опоки

Таблица 1.1 – Минимально необходимые расстояния между моделью и стенками опоки

Характер отливок |

Размеры, мм |

||

а |

б |

в |

|

Мелкие Средние Крупные |

40 70 150 |

70 150 250 |

70 120 260 |

Конструкция и размеры литниковой системы. Размеры элементов литниковой системы определяют по формулам гидравлики, в которые введены обобщенные опытные коэффициенты.