- •З лабораторної роботи №1 технологічні можливості агрегатних верстатів

- •Мета роботи: вивчити різновидності, компонування, призначення і будову основних механізмів агрегатних верстатів, ознайомитися з технологічними можливостями агрегатних верстатів.

- •1.1. Теоретичні відомості

- •Порядок виконання роботи

- •З лабораторної роботи №1 технологічні можливості автоматичних ліній

- •2.1. Теоретичні відомості

- •2.2. Порядок виконання роботи

Порядок виконання роботи

1. Ознайомитися з призначенням і технологічними можливостями агрегатних верстатів.

2. Вивчити компонування однопозиційних і багатопозиційних агрегатних верстатів.

3. Ознайомитися з призначенням і будовою нормалізованих вузлів агрегатних верстатів.

4. Ознайомитися з пристроями, завантажувальними механізмами і інструментами, якими постачаються агрегатні верстати.

5. Ознайомитися з методами виконання контрольних робіт при обробці на агрегатних верстатах.

Висновок:

Міністерство освіти і науки, молоді і спорту України

Національний університет водного господарства

та природокористування

Кафедра “Автомобілі, автомобільне господарство

та технологія металів”

ЗВІТ

З лабораторної роботи №1 технологічні можливості автоматичних ліній

Уклав студент групи

Прийняв ст. викл. Пікула М.В.

Рівне, 2012

Мета роботи: вивчити призначення, компонування, різновидності і будову основних механізмів автоматичних ліній, ознайомитися з їх технологічними можливостями.

Забезпечення роботи: схеми компонування автоматичних ліній.

2.1. Теоретичні відомості

Автоматична лінія (АЛ) – це сукупність автоматично діючих технологічних агрегатів, контрольного устаткування і транспортних пристроїв, об'єднаних загальною системою управління. Увесь комплекс технологічних процесів відбувається без прямої участі робітника. Функціями людини при обслуговуванні АЛ є спостереження, налагодження, зміна різального інструмента, завантаження заготовок на початку лінії і вивантаженню деталей наприкінці її. Як технологічні агрегати використовують металорізальні верстати і агрегати іншого технологічного призначення.

Автоматичні лінії застосовують у масовому виробництві стабільних за конструкцією виробів. Їх використовують для виконання свердлильно-розточувальних, різьбонарізних, фрезерних, шліфувальних, токарних, зубонарізних, а також ковальсько-пресових, ливарних, зварювальних, термічних операцій. В автоматичні лінії також входять агрегати, що здійснюють складальні операції, антикорозійні покриття, зважування, пакування й інші допоміжні роботи. Застосування АЛ дозволяє скоротити цикл виробництва, зменшити виробничі площі, знизити трудомісткість і собівартість виготовлення виробів, вивільнити частину робочої сили і поліпшити умови праці.

Деталі, які обробляють на автоматичних лініях, повинні бути технологічними - щоб конструкція деталі допускала їх виготовлення в АЛ. Заготовки повинні мати зручні бази для встановлення та фіксації у пристроях; оброблювані поверхні (площини, отвори тощо) повинні бути, за можливістю, однієї висоти, глибини, діаметра, напрямку і точності. Конструкція деталі повинна забезпечувати приблизно рівний час виконання окремих операцій. У процесі обробки доцільно мати найменшу кількість переустановлень і перезатискань, максимально поєднувати операції, бажано застосовувати не дуже складні інструменти.

Технологічні особливості обробки деталей на автоматичних лініях вимагають окремого виконання чорнових і чистових операцій.

Істотними факторами, від яких може залежати рентабельність автоматичної лінії, є режими обробки і стійкість інструмента. Оскільки кількість одночасна працюючих інструментів у лінії велика, вихід з ладу одного з них, його зміна чи підналагодження викликають зупинку всієї автоматизованої дільниці.

Оптимальна стійкість інструмента, а отже – і режими різання - визначаються, переважно, досвідним шляхом. Режими різання встановлено з таким розрахунком, щоб робота інструмента без перезаточування була забезпечена протягом усієї робочої зміни. Коли стійкість інструмента дуже мала, режими різання підбирають так, щоб лінія працювала 3-4 год. Це дозволяє змінювати інструмент, що затупився, під час перерви.

Різальні інструменти вибирають у залежності від вимог до технологічної послідовності, якості обробки і продуктивності. Звичайно застосовують нормалізовані і спеціальні інструменти: однолезові, багатолезові та комбіновані (у вигляді блоків).

2.1.1. Компонування устаткування. АЛ для механічної обробки можуть бути скомплектовані на базі універсальних, агрегатних і спеціальних верстатів. Основною перевагою АЛ на базі універсальних верстатів є мінімальні витрати на їхнє створення і значне скорочення чисельності обслуговуючого персоналу. Продуктивність універсальних верстатів при їх блокуванні у лінію знижується - через виникнення додаткових простоїв.

Вищу продуктивність мають лінії на базі агрегатних верстатів, які мають ширші можливості з диференціації і концентрації операцій, дозволяють при необхідності вносити зміни в технологічні процеси обробки на лінії. Найчастіше АЛ з агрегатних верстатів використовують для обробки заготовок складних корпусних деталей і деталей з великим числом технологічних переходів.

У масовому виробництві створюють АЛ на базі спеціальних верстатів, які проектують спеціально для конкретної деталі. Такі АЛ здійснюють комплекс операцій (отримання заготовок, їх механічну і термічну обробки, складання й упаковування деталей) і характеризуються найбільшою продуктивністю і найменшою собівартістю продукції. Найбільше поширення серед АЛ зі спеціальних верстатів одержали однономенклатурні лінії, призначені для обробки заготовок деталей одного найменування і типорозміру.

Схема компонування АЛ, у якій процеси обробки і транспортування частково чи повністю суміщені, наведена на рис.2.1. Тут: заготовка 1 на транспортері перед подачею на перший верстат 2; заготовка 3 на транспортері, який передає її з першого верстата на другий; заготовка 4 на транспортері перед подачею на другий верстат 5; заготовка 6 на транспортері перед подачею на третій верстат. Для поперечного переміщення заготовок з транспортера на верстат служать механізми 7.

Рис.2.1. Схема компонування АЛ

На рис.2.2. представлено конструктивну схему автоматичної лінії для механічної обробки ступінчастих валів, яка складається з агрегатних верстатів.

Рис.2.2. Конструктивна схема автоматичної лінії для обробки валів

Загальним недоліком розглянутих АЛ є втрати продуктивності внаслідок неможливості обробляти заготовки при їх транспортуванні з позиції на позицію. Цей недолік відсутній у роторних (РЛ) лініях (рис.2.3 і 2.4), в яких заготовки обробляють на рухомих робочих позиціях при переміщенні від одного транспортного пристрою до іншого. Робочі позиції, оснащені інструментами і затискними пристроями, розташовані на робочих роторах 1. Передача заготовок з одного робочого ротора на інший здійснюється встановленим між ними транспортним ротором 2. Зміною числа позицій на робочих роторах можна одержати однакову тривалість виконання всіх операцій або знизити швидкість різання без втрати продуктивності.

Роторні лінії мають високу продуктивність і їх застосовують у масовому виробництві порівняно простих деталей. Жорсткий зв'язок інструментів з роторами приводить до значних втрат продуктивності внаслідок простою всієї лінії при зупинці хоча б однієї позиції. З цієї ж причини переналагодження при переході на випуск нових виробів для РЛ часто економічно невигідно. Ці проблеми вирішені створенням роторно-конвеєрних (РКЛ) ліній, у яких інструменти чи інструментальні блоки не закріплені жорстко на роторі, а доставляються в робочу позицію інструментальним конвеєром. При зміні розмірів заготовки, яку обробляють, переналагодження РКЛ зводиться до підбору й встановлення в гніздо конвеєра відповідних інструментів і регулювання довжини конвеєра.

|

|

Рис.2.3. Схема РЛ |

Рис. 2.4. Конструктивна схема РЛ |

Оскільки автоматична лінія – складна система верстатів і автоматичних пристроїв, то втрата її працездатності може відбутися через відмову інструментів, пристроїв, робочих органів міжопераційного транспорту, засобів контролю тощо. Тому потрібно так скомпонувати устаткування, щоб тимчасові зупинки окремих агрегатів не впливали на роботу всієї АЛ.

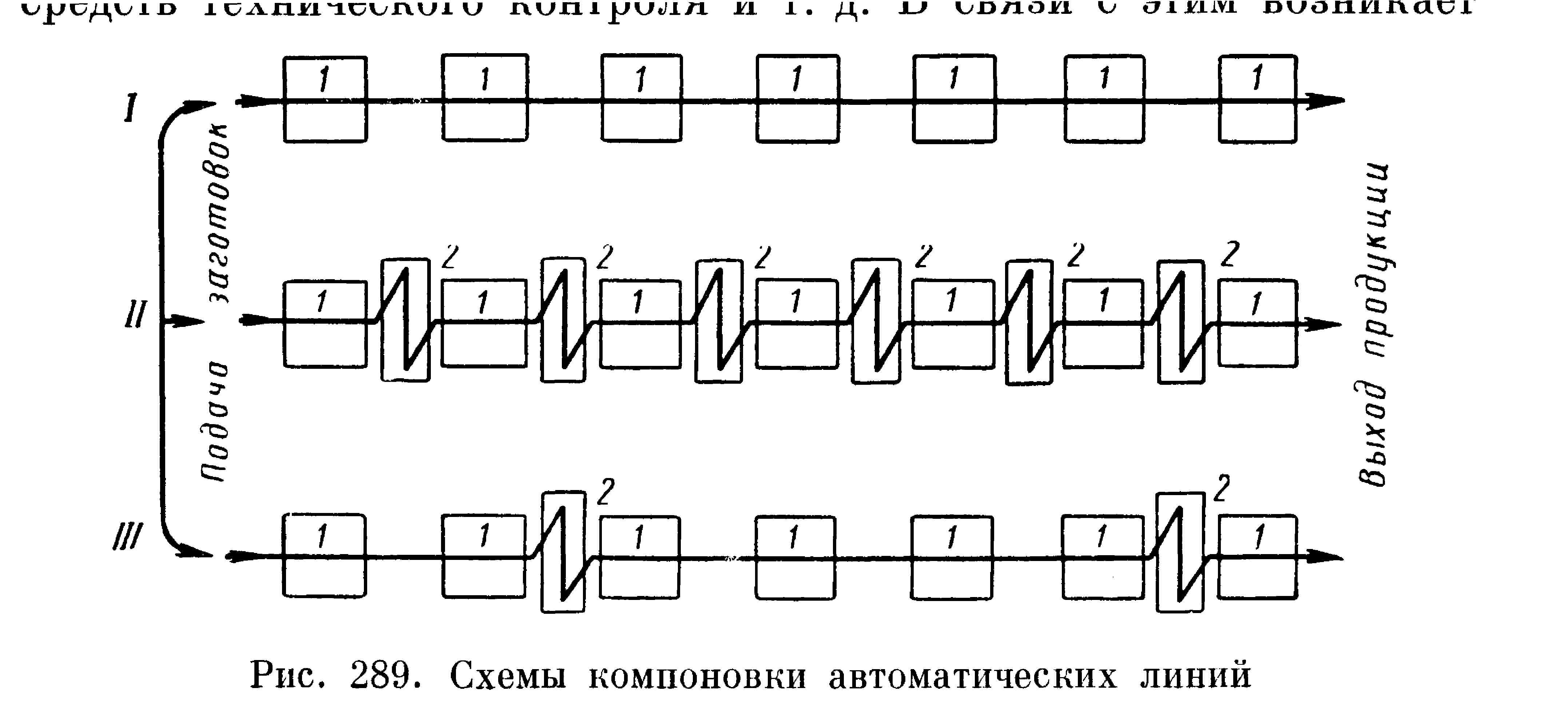

В залежності від організації потоку і компонування автоматичні верстатні лінії виконують у трьох варіантах (рис. 2.5).

Рис.2.5. Схеми компонування АЛ

У варіанті І верстати 1 зблоковані в єдиний нерозривний ланцюг, з жорсткою подачею заготовок. У випадку простою якого-небудь верстата вся лінія зупиняється.

У варіанті ІІ верстати 1 гнучко зв'язані між собою через бункери 2 (приймачі-нагромаджувачі або магазини), і тому кожен верстат – це незалежна машина. Якщо з ладу виходить який-небудь верстат, попереду розташовані верстати продовжують роботу, збільшуючи запас деталей у бункерах. Верстати, розташовані позаду, також не зупиняються. Їхнє живлення здійснюється за рахунок запасу деталей у відповідних бункерах.

У варіанті ІІІ, найбільш загальному, автоматизація з жорстким зв'язком виконана у межах коротких ділянок, з'єднаних між собою гнучким зв'язком за допомогою бункерів 2. Цей вид компонування верстатів є найпоширенішим. При такій організації потоку тимчасова втрата працездатності якої-небудь ділянки не приводить до зупинки всієї лінії.

2.2.2. Міжопераційний транспорт. Завантажувальні пристрої можуть бути невід'ємною частиною верстатів, що входять до складу АЛ, або спеціально встановлюватися між агрегатами і ділянками лінії. Подача заготовок завантажувальними пристроями здійснюється безперервно (наприклад, у безцентрово-шліфувальні верстати) чи періодично (на токарних верстатах). Як завантажувальні пристрої використовують бункери, магазини-нагромаджувачі, автооператори та маніпулятори. Бункери, які застосовують у виробництві дрібних деталей, оснащують механізмами, які подають завантажені в нього навалом заготовки на лоток-нагромаджувач у строго орієнтованому положенні. При завантаженні складних для орієнтування заготовок використовують магазини-нагромаджувачі, куди заготовки доставляє робітник у строго орієнтованому положенні.

Наявність міжопераційних запасів (у бункерах і магазинах-нагромаджувачах між технологічними агрегатами) ніби розділяє АЛ на декілька незалежних ділянок, які у випадку вимушеної зупинки одного з агрегатів продовжують своє функціонування, витрачаючи заготовки з запасів. Іноді в ролі нагромаджувача запасів виступає ділянка транспортної системи. Міжопераційні запаси забезпечують гнучкий міжопераційний зв'язок, збільшують продуктивність АЛ і знижують її простої, проте їхнє застосування доцільне при обробці невеликих за масою та розмірами заготовок. При обробці великих заготовок корпусних деталей використовують АЛ з жорстким міжопераційним зв'язком, у яких заготовки передаються безпосередньо з одного агрегату на інший транспортним пристроєм жорсткого типу. При відмові одного з агрегатів така лінія припиняє свою роботу аж до усунення причин зупинки.

За характером встановлення заготовок АЛ розділяють на супутникові і безсупутникові. Супутникові лінії застосовують при обробці складних за конфігурацією і незручних для автоматичного переміщення і закріплення заготовок. У таких лініях заготовки перед обробкою встановлюють і закріплюють у спеціальних пристроях (супутниках), разом з якими вони переміщаються транспортною системою АЛ від агрегату до агрегату. Супутники використовуються на АЛ з жорстким міжопераційним зв'язком, причому їхнє число завжди більше числа робочих позицій лінії. Проте використання супутників збільшує вартість АЛ на 20…30 відсотків і знижує точність обробки внаслідок збільшення числа стиків і з’єднань в технологічній системі. У безсупутникових АЛ встановлювально-затискні пристрої розміщаються на кожному агрегаті лінії, а встановлення і виймання заготовок здійснюється пристроями транспортної системи.

2.1.3. Видалення стружки. Металева стружка, що утворюються в процесі різання, може стати серйозною перешкодою в роботі автоматичної лінії. Забиваючи механізми, стружка нерідко порушує нормальну роботу верстатів. Велике значення має її видалення з базових поверхонь заготовок і встановлювальних місць пристроїв. Забивання стружкою отворів може бути причиною поломки мітчиків, свердл, розверток. У цих випадках стружку видаляють щіткою, змиваючи чи обдуваючи заготовки при їх транспортуванні від верстата до верстата. Для збирання стружки застосовують різні транспортери: шнекові чи скребкові (для зливної чи спіральної стружки) і стрічкові або вібруючі (для крихкої стружки). Іноді, щоб підвищити транспортабельність стружки), застосовують її дроблення.

2.1.4. Технічний контроль здійснюється по-різному. При обробці великих корпусних деталей контроль виконують наприкінці автоматичної лінії. У деяких випадках огляд і контроль проводять у проміжку між позиціями. Для цього в лінії передбачені холості позиції, кількість яких залежить від характеру технологічного процесу. При обробці дрібних і середніх деталей застосовується автоматичний контроль, що звичайно здійснюється на спеціально передбачених у лінії контрольних позиціях і розглядається як окрема операція.