- •З лабораторної роботи №1 технологічні можливості агрегатних верстатів

- •Мета роботи: вивчити різновидності, компонування, призначення і будову основних механізмів агрегатних верстатів, ознайомитися з технологічними можливостями агрегатних верстатів.

- •1.1. Теоретичні відомості

- •Порядок виконання роботи

- •З лабораторної роботи №1 технологічні можливості автоматичних ліній

- •2.1. Теоретичні відомості

- •2.2. Порядок виконання роботи

Міністерство освіти і науки, молоді і спорту України

Національний університет водного господарства

та природокористування

Кафедра “Автомобілі, автомобільне господарство

та технологія металів”

ЗВІТ

З лабораторної роботи №1 технологічні можливості агрегатних верстатів

Уклав студент групи

Прийняв ст. викл. Пікула М.В.

Рівне, 2012

Мета роботи: вивчити різновидності, компонування, призначення і будову основних механізмів агрегатних верстатів, ознайомитися з технологічними можливостями агрегатних верстатів.

Забезпечення роботи: схеми компонування верстатів.

1.1. Теоретичні відомості

Агрегатні верстати - це різновид спеціальних і спеціалізованих верстатів, частина вузлів і деталей яких (до 70...90 відсотків) нормалізовані і мають універсальне призначення. Це станини, столи, бабки, силові головки, шпинделі, вали, зубчасті колеса, деталі пристроїв, системи керування. Для обробки конкретної деталі чи групи деталей проектують спеціальні вузли і деталі агрегатного верстата - кондукторні плити, затискні пристрої, системи контролю і керування, розточувальні, свердлильні, фрезерні бабки, силові і поворотні столи.

Агрегатні верстати характеризуються великою концентрацією операцій і переходів, що забезпечується компонуванням верстата і конструкцією інструментів, яке залежить від технологічного процесу обробки, взаємного розміщення і числа оброблюваних заготовок. Агрегатні верстати виконують свердління, зенкерування, розвірчування, нарізування різьб у отворах діаметром до 80 мм, розточування отворів діаметром до 400 мм, підрізання торців, обробку фасок в отворах, обточування зовнішніх поверхонь, фрезерування площин шириною до 500 мм і довжиною 1500 мм, обробку фасонних поверхонь.

За точністю обробка на агрегатних верстатах відповідає обробці на універсальних верстатах класів точності Н (нормальна), П (підвищена), В (висока).

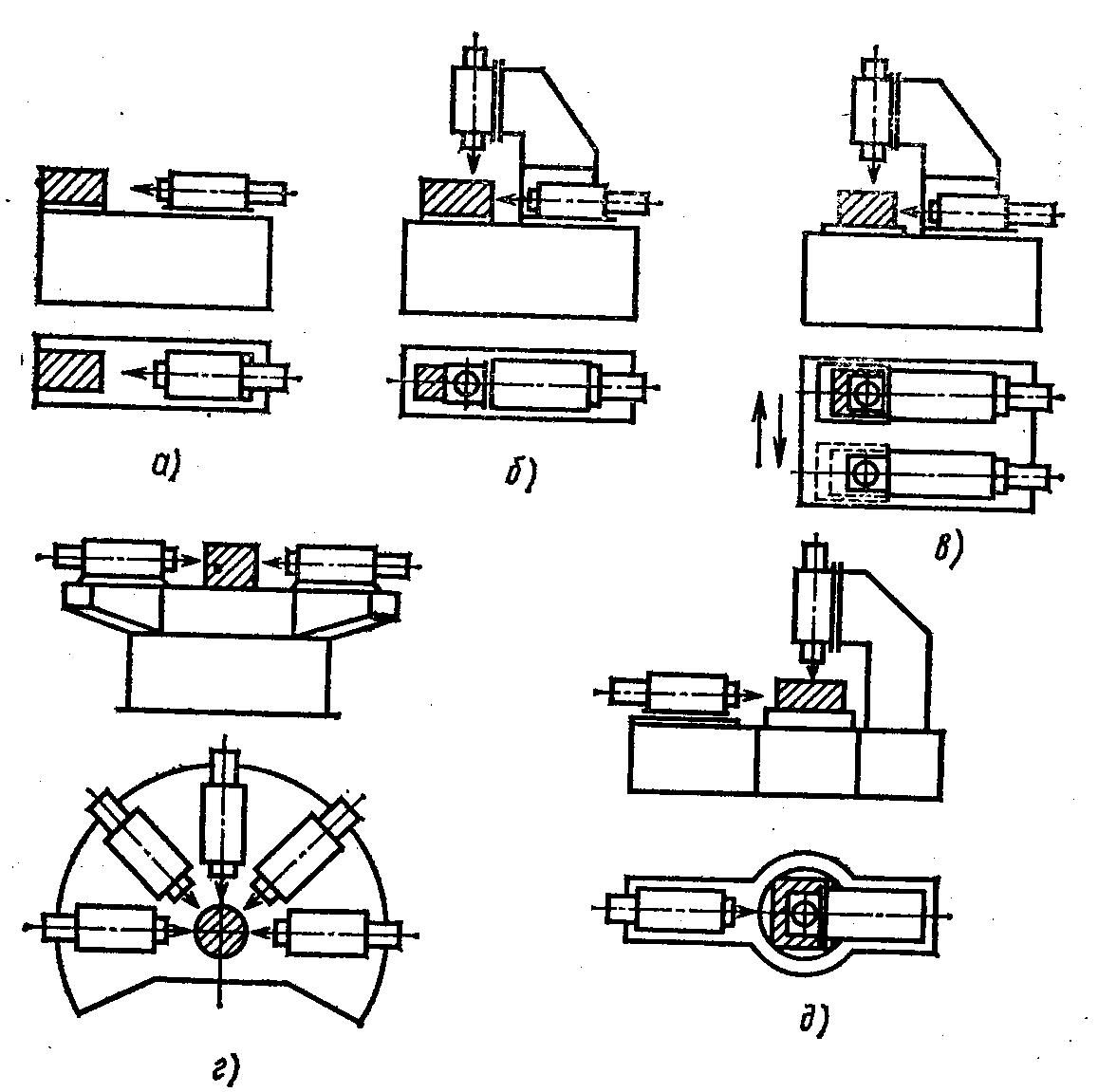

При обробці з незмінним положенням заготовки, закріпленої в стаціонарному пристрої, використовують однопозиційні агрегатні верстати, на яких можна обробляти заготовки з однієї чи декількох сторін. Обробка заготовки з однієї сторони виконується однопозиційним верстатом з однією силовою головкою, оснащеною багатошпиндельною насадкою (рис.1.1, а). При обробці з декількох сторін число головок повинне відповідати числу сторін обробки (рис.1.1, б, г, д). Крім стаціонарних пристроїв, на однопозиційних верстатах для закріплення складних заготовок з великим числом оброблюваних поверхонь використовують ділильні пристрої чи столи. Великогабаритні заготовки зручно обробляти на однопозиційних верстатах маятникового типу (рис.1.1, в), в яких стіл із заготовкою може переміщатися, фіксуючись у двох крайніх позиціях. Одну з позицій при потребі можна використовувати для завантаження чи вивантаження заготовок.

Для обробки заготовок з великим числом поверхонь, розташованих у різних площинах, використовують багатопозиційні верстати, які працюють за напівавтоматичним чи автоматичним циклом. Широко використовують багатопозиційні верстати з поворотним столом. Силові головки в них встановлюють на станині навколо столу (рис.1.2, а) або на центральній колоні (рис.1.2, б) у горизонтальному, вертикальному чи нахиленому положеннях. При обробці заготовок із двох протилежних сторін використовують багатопозиційні верстати барабанного типу, при цьому заготовки кріплять на поворотному барабані (рис.1.2, в, г), що дозволяє одночасно обробляти їх із трьох сторін.

Рис. 1.1. Схеми компонування однопозиційних агрегатних верстатів: а - для обробки з однієї сторони; б - для обробки з двох сторін; в - з маятниковим столом; г, д - для обробки з декількох сторін

Рис.1.2. Схеми компонування багатопозиційних агрегатних верстатів а, б - з поворотним столом; в, г - барабанного типу

Конструкція основних вузлів. Основними нормалізованими вузлами агрегатних верстатів є силові вузли (силові головки та столи) і поворотні ділильні пристрої. Силові головки оснащують приводами головного руху від електричного, пневматичного чи гідравлічного двигуна. Як приводи подач силових головок і столів використовують кулачкові і гвинтові механізми.

Для розширення технологічних можливостей замість силових головок на верстатах використовують комплекти із силового столу з установленою на ньому інструментальною бабкою. Силові столи мають електромеханічний чи гідравлічний привід, вони забезпечують швидке підведення, робочий рух подачі і швидке відведення інструментів. Інструментальні бабки (свердлильні, фрезерні, розточувальні) мають окремі електродвигуни, які через пасову чи зубчасту передачу приводять у рух шпиндель з інструментом.

Поворот заготовок чи їх перенесення з позиції на позицію здійснюється за допомогою поворотних ділильних пристроїв. В агрегатних верстатах маятникового типу і верстатах з головками, розташованими в ряд, перенесення заготовок виконується прямолінійно рухомим столом. Широке поширення мають агрегатні верстати з круговим переміщенням заготовок, які встановлюють на столах (обертаються в горизонтальній площині) або барабанах (обертаються у вертикальній площині). Для легких і середніх заготовок використовують поворотні пристрої з механічними і пневматичними приводами. При обробці важких заготовок поворотні пристрої оснащують механічними і гідравлічними приводами.

Пристрої, завантажувальні механізми, інструменти. Для підвищення жорсткості і зменшення відхилення напрямку руху осьових інструментів на агрегатних верстатах застосовують рухомі та нерухомі кондукторні плити.

Затискні пристрої агрегатних верстатів характеризуються підвищеною надійністю базування, закріплення і використанням компактних затискних механізмів. Залежно від компонування верстата і розмірів заготовки, вони можуть бути одномісними і багатомісними.

Для підвищення продуктивності агрегатних верстатів їх оснащують завантажувальними пристроями, які забезпечують напівавтоматичний чи автоматичний режим роботи. Напівавтоматичний режим доцільний при обробці середніх і великогабаритних заготовок корпусних деталей, які мають тривалий цикл обробки. Для завантаження дрібних заготовок використовують бункери, куди заготовки засипаються навалом, а потім механізмами подаються на верстат в орієнтованому положенні. Для складних за формою заготовок доцільні ручне орієнтування та вкладання їх у магазини.

Контроль стану заготовок і інструментів на верстатах виконується автоматичними пристроями – механічними щупами, індуктивними чи фотоелектричними датчиками. Наприклад, стан інструмента контролюється контактним датчиком, щуп якого, торкаючись леза інструмента, включає реле пуску електродвигуна. При руйнуванні різальної частини реле відключається.

На агрегатних верстатах використовують стандартні, нормалізовані та спеціальні різальні інструменти, причому матеріал різальної частини та режими різання вибирають виходячи з умови забезпечення стійкості приблизно 8 годин (одна зміна). Як допоміжні інструменти широко використовують швидкозмінні патрони, оправки, перехідні і регульовані втулки та патрони. Для закріплення мітчиків застосовують пружинні пристрої, які забезпечують самозатягування мітчика і компенсують нерівність подачі з кроку різьби, яка нарізається.