|

|

|

||

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ Снежинский физико-технический институт - филиал федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Национальный исследовательский ядерный университет «МИФИ» (СФТИ НИЯУ МИФИ)

|

||

|

|

Кафедра «Технология машиностроения»

А.А. Орлов

ПРОЕКТИРОВАНИЕ

РЕЖУЩЕГО ИНСТРУМЕНТА

Учебно-методическое пособие к курсовому проекту

Издание четвертое

|

||

|

|

|

||

|

|

2012 |

||

621.9. (02)

Орлов А.А. Проектирование режущего инструмента. Учебно-методическое пособие к курсовому проекту. Изд. 4-е, испр. и доп. - Снежинск: СФТИ, 2012.–114 с.

В учебно-методическом пособии изложены теоретические основы и методика выполнения курсового проекта по дисциплине «Режущий инструмент». Пособие предназначено для студентов специальности «Технология машиностроения», а также других специальностей изучающих проектирование режущего инструмента.

Рецензент: Соколов А.Л., начальник отдела стандартизации

РФЯЦ ВНИИТФ

Утверждено на заседании кафедры технологии машиностроения

Одобрено методическим советом СФТИ НИЯУ МИФИ

© Снежинский физико-технический институт

СОДЕРЖАНИЕ

Общие указания по выполнению проекта (работы)….………………………..4

1 Проектирование фасонных резцов…………………….……..………………6

2 Проектирование протяжек………………………………….……………..…25

3 Проектирование червячных фрез……………………………..………….….51

4 Проектирование зуборезных долбяков……………………………………...54

5 Проектирование метчиков…………………………………………………...58

Список использованных источников…………………..……………………...61

Приложения……………………………………………………………………..62

Общие указания по выполнения проекта (работы).

Оформление графической части проекта (размер формата, буквенные обозначения, шрифты, штриховка и т.д.) должно быть выполнено в соответствии с ЕСКД.

Основные изображения на рабочих и сборочных чертежах выполняются в натуральную величину, т.к. это позволяет наиболее полно представить действительные размеры и форму проектируемого инструмента.

Инструменты и их сечения, поясняющие форму и геометрические параметра режущей части, форму фасонного контура и т.п., могут быть выполнены в увеличенном масштабе, достаточном для более четкого выполнения конструктивных особенностей изображаемых элементов.

Расчетные схемы и графические построения профилей выполняются в увеличенном масштабе, величина которого устанавливается в зависимости от требуемой точности построения.

Рабочие чертежи проектируемых инструментов, кроме изображений основных проекций, разрезов и сечений, должны иметь необходимые размеры, допуски на размеры, обозначения классов чистоты поверхности, данные о материале и твердости отдельных частей инструмента, а также технические требования к готовому инструменту для контроля, регулировки, переточки, испытаний.

Расчетно-пояснительная записка объемом до 30-40 страниц выполняется машинописным способом. Она должна быть составлена кратко, написана и изложена хорошим литературным языком.

Расчеты должны содержать исходные формулы, подстановку соответствующих цифровых величин, промежуточные действия и преобразования, достаточные для проверки без дополнительных расчетов.

Все принимаемые решения по вопросу выбора конструктивных параметров проектируемого инструмента и материала режущей части должны сопровождаться обоснованиями.

Рекомендуется в тексте расчетно-пояснительной записки помещать графики, схемы, дополняющие текст и расчеты.

Принятые нормативные, табличные и другие данные должны сопровождаться ссылками на используемые источники. Рекомендуется пользоваться для этой цели официальными справочными материалами.

Для каждого проектируемого инструмента необходимо разработать технические условия, положив в их основу требования к обрабатываемому изделию и технические условия на аналогичные конструкции инструмента.

Разрабатывая новый инструмент, нужно иметь в виду требования по точности и технологичности изготовления, особенностям заточки и его производительности. Нужно предусмотреть экономию дорогостоящих инструментальных материалов, практикуя для этого сборные, сварные конструкции и т.п.

Крепежно-посадочные части проектируемых инструментов должны быть рассчитаны и приведены в соответствие с размерами стандартизованных посадочных мест существующих станков или приспособлений.

1 Проектирование фасонных резцов

Фасонные резцы применяются для обработки деталей с фасонным профилем. Задачей конструктора, проектирующего фасонный резец, является определение таких размеров и форм его профиля, которые при проектируемых углах его заточки и установки создавали бы на обрабатываемой детали профиль, заданный ее чертежом. Связанные с этим расчеты называются обычно коррекционными или просто коррегированием профиля фасонных резцов.

Расчеты рекомендуется выполнять с точностью до 2-3 знаков после запятой. Упрощения расчетов за счет снижения точности результатов не допускаются.

Подготовка исполнительных чертежей деталей.

При коррекционном расчете следует определить координаты всех точек, составляющих профильную линию фасонного режущего лезвия резца. Для этого рассчитывают координаты узловых точек заданного фасонного профиля и в отдельных случаях, когда имеются криволинейные участки, также координаты отдельных точек, находящихся между узловыми.

Исходя из этих соображений, прежде чем приступить к коррекционным расчетам, необходимо предварительно проверить, имеются ли на исполнительных чертежах фасонных деталей все координатные размеры от базовых поверхностей до узловых точек, и если они не указаны, то необходимо определить недостающие координатные размеры до всех выбранных точек. На чертежах фасонных деталей всегда имеются размеры, которые позволяют определить недостающие координатные размеры. Основные и дополнительные коррекционные расчеты фасонных режущих лезвий резцов производят по номинальным размерам.

При наличии на фасонном профиле радиусных переходов определяют расстояния до узловых точек, образуемых пересечением сопряженных профилей участков (без учета радиусов закругления переходной поверхности).

При расчете круглых фасонных резцов определяют радиусы R1,R2,R3 и т.д. окружностей, проходящих через узловые расчетные точки. При расчете призматических фасонных резцов определяются расстояния от узловых точек нормального фасонного профиля резца до некоторой произвольно выбранной координатной оси. Такая исходная координатная ось обычно проводится через точку или через базовую линию, которые находятся на высоте центра вращения детали.

Методика расчета профиля фасонных резцов.

Исходными данными для проектирования резца являются данные об обрабатываемой детали (материал и твердость, форма и размеры фасонного профиля, классы чистоты и точности).

Выбор конструкции фасонных резцов.

При выборе конструкции фасонного резца из быстрорежущей стали принимаются во внимание следующие соображения.

Стержневые фасонные резцы являются наиболее примитивной конструкцией этого вида резцов; они дешевы в изготовлении, но допускают небольшое количество переточек. Поэтому стержневые резцы целесообразно применять для изготовления небольших партий деталей при условии, что экономия вследствие применения фасонных резцов превышает стоимость их изготовления. Часто стержневые фасонные резцы применяются в качестве инструмента второго порядка, т.е. для изготовления режущих инструментов со сложным профилем.

Призматические фасонные резцы дороже в изготовлении, чем стержневые, но допускают значительно большее количество переточек. При прочих равных условиях стоимость обработки одной детали призматическим фасонным резцом ниже, чем стержневым; это возможно в условиях крупносерийного и массового производства.

Большим преимуществом призматических фасонных резцов с ласточкиным хвостом является высокая жесткость их крепления, благодаря чему они обеспечивают более высокую точность обработки по сравнению с круглыми фасонными резцами.

Круглые фасонные резцы как тела вращения удобны и дешевы в изготовлении, а количество допускаемых ими переточек велико; таким образом, расходы, приходящиеся на одну изготовленную деталь, при обработке круглыми фасонными резцами являются наименьшими. Вследствие этого фасонные резцы в условиях крупносерийного и массового производств получили наибольшее распространение. Другим важным преимуществом круглых фасонных резцов является удобство обработки ими внутренних поверхностей.

К их недостаткам относится:

резкое уменьшение угла заострения

по мере приближения режущих кромок к

оси;

по мере приближения режущих кромок к

оси;искривления режущих кромок, возникающие при пересечении конических участков профиля резца передней плоскостью.

Фасонные резцы с напаянными твердосплавными пластинками, допускают многократное использование корпуса. Однако они не получили широкого распространения из-за трудностей технологического порядка.

Выбор конструктивных параметров фасонных резцов производится по таблицам (приложение 1 и 2) в зависимости от размеров фасонного профиля обрабатываемой детали. При этом основным параметром, влияющим на размеры резцов, является глубина фасонного профиля, которая определяется по формуле:

tmax = rmax - rmin, (1.1)

где tmax, rmin ~ соответственно наибольший и наименьший радиусы

фасонного профиля детали.

При назначении диаметра резца руководствуются следующими соображениями. Для уменьшения расхода материала резца на одну обработанную

деталь всегда выгодно работать резцом наименьшего диаметра. Со всех других точек зрения желательно работать резцом возможно большего диаметра, так как:

улучшается теплоотвод и появляется возможность увеличения скорости резания;

снижается трудоемкость изготовления резца, приходящаяся на одну деталь, вследствие повышения срока службы из-за увеличения количества переточек.

Вместе с тем, изготовление и эксплуатация фасонных резцов слишком большого диаметра вызывает ряд неудобств, вследствие чего резцы диаметром более 120 мм не применяют.

В таблице (приложение 1) приведены минимально допустимые значения радиусов резца, которые определяется глубиной обрабатываемого профиля и минимально необходимым диаметром оправки или хвостовика для его закрепления.

Длину призматических резцов желательно назначать наибольшей, чтобы увеличить количество допускаемых переточек, максимальная длина ограничивается возможностью закрепления резцов в державках и трудностью изготовления длинных фасонных поверхностей. Остальные размеры фасонных резцов зависят главным образом от глубины и ширины обрабатываемого профиля.

Существуют различные способы закрепления призматических фасонных резцов [2] . В книге рекомендуются размеры призматических фасонных резцов с ласточкиным хвостом. Указанные в таблице (приложение 2) размеры ласточкиных хвостов используются отечественными заводами, выпускающими многошпиндельные токарные автоматы.

Выбор переднего и заднего углов.

Угол

![]() ,

соответствующий наиболее удаленному

от оси резца участку фасонного профиля,

выбирается в соответствии с механическими

свойствами обрабатываемого материала

по таблице (приложение 3). Общепринятым

является выбор величины угла

из стандартного ряда: 5, 8, 10, 12, 15, 20 и 25

градусов [2].

,

соответствующий наиболее удаленному

от оси резца участку фасонного профиля,

выбирается в соответствии с механическими

свойствами обрабатываемого материала

по таблице (приложение 3). Общепринятым

является выбор величины угла

из стандартного ряда: 5, 8, 10, 12, 15, 20 и 25

градусов [2].

Следует иметь в виду, что передний угол не является постоянным на различно удаленных от оси детали участках фасонного профиля; по мере удаления рассматриваемых участков профиля от оси детали передние углы уменьшаются.

При

наружной обработке фасонными резцами

с

![]() >0, во избежание вибраций не следует

допускать чрезмерного снижения режущих

кромок по отношению к оси обрабатываемой

детали, как установлено практикой, это

снижение не должно превышать (0,1-0,2)

наибольшего обрабатываемого радиуса

детали. Поэтому выбранный по таблице

угол должен быть проверен по формуле:

>0, во избежание вибраций не следует

допускать чрезмерного снижения режущих

кромок по отношению к оси обрабатываемой

детали, как установлено практикой, это

снижение не должно превышать (0,1-0,2)

наибольшего обрабатываемого радиуса

детали. Поэтому выбранный по таблице

угол должен быть проверен по формуле:

![]() (1.2)

(1.2)

На

станках, как правило, устанавливаются

нормализованные державки, имеющие

стандартную конструкцию, поэтому, задний

угол

![]() принимается

в пределах 8-15°.

принимается

в пределах 8-15°.

Необходимо отметить, что у фасонных, резцов по мере удаления рассматриваемых точек профиля от оси обрабатываемой детали задние углы возрастают.

Для создания удовлетворительных условий резания, на всех участках режущего профиля, перпендикулярных проекции режущей кромки на основную плоскость, должны быть обеспечена задние углы, не менее 4-5°. Поэтому в процессе коррекционного расчета профиля резца производится уточнение задних углов на всех участках.

Коррекционный расчет профиля фасонного резца.

Коррегирование профиля может производиться графическим и графоаналитическим способами [2]. Последний способ является наиболее простым и наглядным, поэтому он рекомендуется для использования.

Для выполнения расчета профиля резца, на профиле детали необходимо выбрать ряд узловых точек, которые, как правило, соответствуют точкам соединения элементарных участков профиля.

Расчет круглых и призматических резцов выполняется по различным формулам.

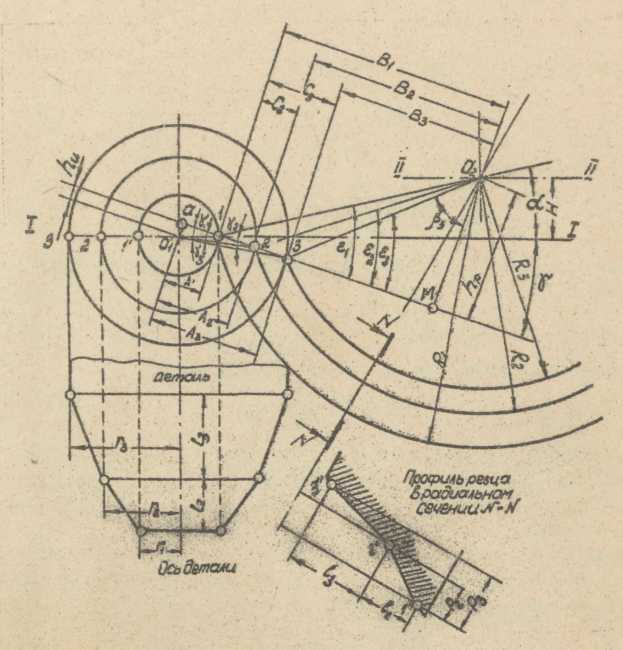

а) Порядок расчета профиля круглого фасонного резца (рисунок 1).

Через

узловую точку 1 провести лучи под углами

![]() и

и

![]() и полученные точки пересечения 2 и 3

соединить с центром детали О1.

и полученные точки пересечения 2 и 3

соединить с центром детали О1.

В прямоугольном треугольнике 1a01 определить катет aO1 по формуле:

![]() (1.3)

(1.3)

Вычислить

значения углов

![]() для остальных точек по зависимости:

для остальных точек по зависимости:

![]() (1.4)

(1.4)

Из треугольников 1a01 и 2a01 определить стороны (А1 и А2)

![]() (1.5)

(1.5)

Рисунок 1 - Графическое определение профиля круглого фасонного резца.

Вычислить длины отрезков Сi

Сi+1 = Ai+1 – A1 (1.6)

В треугольнике I02M рассчитать длины катетов 02М и 1М

hp

= R1

*

sin![]() ; (1.7)

; (1.7)

В1 = R1 * cos , (1.8)

где R1 - наружный радиус резца.

![]()

Определить длины по формуле

![]() (1.9)

(1.9)

Рассчитать

углы

![]()

![]() (1.10)

(1.10)

Вычислить значение радиусов резца, соответствующие узловой точке 2

Ri+1

=

![]() (1.11)

(1.11)

Вычислить углы заострения в узловых точках резца

![]() (1.12)

(1.12)

Минимально

допустимыми значениями углов

![]() у круглых резцов являются: 40° при

обработке меди и алюминия; 50° - при

обработке автоматной стали; 60° - при

обработке легированных сталей; 55° -при

обработке чугуна.

у круглых резцов являются: 40° при

обработке меди и алюминия; 50° - при

обработке автоматной стали; 60° - при

обработке легированных сталей; 55° -при

обработке чугуна.

Произвести

проверку задних углов

![]() минимально

допустимое значение (4-5°) в нормальных

сечениях к проекциям режущих кромок на

основную плоскость. Вычисление выполняется

по формуле:

минимально

допустимое значение (4-5°) в нормальных

сечениях к проекциям режущих кромок на

основную плоскость. Вычисление выполняется

по формуле:

![]() (1.13)

(1.13)

Определить

значения

![]() как

разности

как

разности

![]() (1.14)

(1.14)

Построить

профиль фасонного резца в нормальном

сечении N-N,

приняв за начало координат точку 1.

Координаты точек профиля резца

соответствуют: 2n

![]() ;

3n

;

3n

![]() и

т.д.

и

т.д.

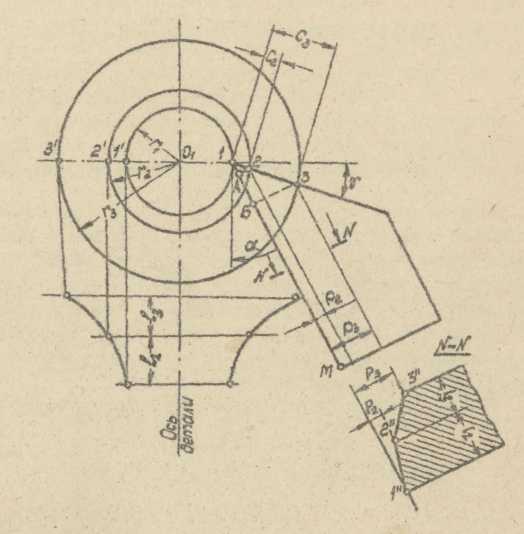

б) Особенности расчета профиля призматического фасонного резца (смотри рисунок 2).

Рисунок 2 - Графическое определение профиля

призматического фасонного резца.

Расчет призматического резца выполняется в той же последовательности, что и круглого резца. После вычисления величины Ci необходимо определить размеры Pi, которые являются катетами прямоугольных треугольников 1а2

и 1В3

![]() (1.15)

(1.15)

Таким образом, обобщенная формула для расчета радиуса произвольной точки профиля круглого фасонного резца имеет вид:

![]()

![]() (1.16)

(1.16)

При расчете призматических резцов используется зависимость

![]() (1.17)

(1.17)

(1.17)

(1.17)

Очертания угловых и радиусных участков

Профили фасонных деталей обычно состоят из расположенных под различными углами к их оси прямолинейных участков и участков, очерченных дугами окружностей. В связи с тем, что размеры глубины профиля резца искажаются по сравнению с соответствующими размерами профиля детали, угловые размеры его профиля также соответствующим образом меняются, а дуги окружностей превращаются в кривые линии, точные очертания которых могут быть заданы только расположением ряда достаточно близко отстоящих друг от друга точек.

Угловые размеры профиля резца (рисунок 3) определяют по формуле:

![]()

Рисунок 3 - Вычисление угловых размеров профиля фасонного резца.

где

![]() -

угол профиля резца;

-

угол профиля резца;

![]() -

измеренное перпендикулярно боковым

плоскостям резца расстояние между

узловыми точками.

-

измеренное перпендикулярно боковым

плоскостям резца расстояние между

узловыми точками.

Необходимость в определении формы криволинейных участков профиля резца по положению ряда его точек возникает сравнительно редко, так как в большинстве случаев с достаточной для практики точностью на рассчитываемом участке профиля резца проводят подобранную заменяющую дугу окружности.

Радиус и положение центра такой дуги определяют при решении общеизвестной задачи - проведение окружности через три заданные точки. Необходимые расчеты выполняют следующим образом (рисунок 4).

Рисунок 4 - Определение заменяющего радиуса профиля резца.

За начало координат 0 принимают одну из трех расположенных на криволинейном участке профиля резца узловых точек. Ось X проводят параллельно оси детали, а ось Y - перпендикулярно ей. Координаты X0 и Y0 центра "заменяющей" дуги окружности определяют по формулам:

(1.19)

(1.19)

где: x1 - меньшая, a x2 - большая координаты двух используемых

при расчете точек;

y1 и y2 - координаты точек I и 2;

(1.20)

(1.20)

Радиус

![]() этой дуги рассчитывают по формуле

этой дуги рассчитывают по формуле

![]() (1.21)

(1.21)

При часто встречающемся симметричном расположении заменяющей дуги

расчет этих величин значительно упрощается (рисунок 4):

окружности расчет этих величин значительно упрощается:

![]()

Остается

определить только

и

![]()

(1.22)

(1.22)

Приведенные выше зависимости часто заменяют соответствующими графическими построениями. При условии выполнения таких построений в увеличенном масштабе и с достаточной точностью, они приводят к удовлетворительным для большинства случаев результатам.

Дополнительные режущие кромки фасонных резцов.

Кроме

основной режущей части

![]() ,

создающей фасонные очертания обрабатываемой

детали (рисунок 5), фасонный резец в

большинстве случаев имеет дополнительные

режущие кромки S1

подготовляющие отрезку детали от прутка,

и S2

, обрабатывающие фаску или часть детали,

срезаемую при подрезке.

,

создающей фасонные очертания обрабатываемой

детали (рисунок 5), фасонный резец в

большинстве случаев имеет дополнительные

режущие кромки S1

подготовляющие отрезку детали от прутка,

и S2

, обрабатывающие фаску или часть детали,

срезаемую при подрезке.

Рисунок 5 - Дополнительные режущие кромки фасонных резцов.

При обработке фасок соответствующие режущие кромки должны иметь перекрытие S3, равное 1-2 мм, а резец должен заканчиваться упрочняющей частью S4 шириной до 5-8 мм. Ширина под отрезку S5 должна быть больше ширины режущей кромки отрезного резца. К дополнительным режущим кромкам фасонного резца предъявляются следующие требования:

1)

Во избежание трения задних поверхностей

резца о деталь дополнительные режущие

кромки не должны иметь перпендикулярных

к оси детали участков, а должны быть

наклонены к ней под углом

![]() не

менее 15°.

не

менее 15°.

2)

В целях облегчения установки подрезного

или отрезного резцов желательно, чтобы

дополнительные режущие кромки отмечали

на обрабатываемой детали точное положение

конечных контурных точек. Например,

после обработки фасонным резцом детали,

показанной на рисунке 5, легко установить

подрезной резец по точке перегиба

профиля

![]() ,

а отрезной по точке

,

а отрезной по точке

![]() ,

в результате чего готовая деталь будет

иметь заданную чертежом длину

.

,

в результате чего готовая деталь будет

иметь заданную чертежом длину

.

Таким

образом, общая ширина резца

![]() определяется

по формуле:

определяется

по формуле:

![]() (1.23)

(1.23)

![]()

Способы уменьшения трения на участках профиля,

перпендикулярных оси детали.

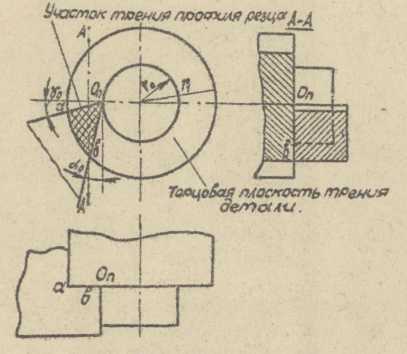

Существенным недостатком фасонных резцов основного типа является отсутствие у них необходимых задних углов на участках профиля, перпендикулярных оси детали (рисунок 6).

Рисунок 6 - Трение между деталью и резцом на участках,

перпендикулярных оси детали.

На

таких участках происходит трение между

торцовой плоскостью детали, ограниченной

радиусами

![]() и

и

![]() ,

и площадкой

,

и площадкой

![]() боковой плоскости профиля резца.

боковой плоскости профиля резца.

Так как на подобных участках резания не происходит и кромки на них являются лишь вспомогательными, то работа в этих условиях при небольших глубинах и обработке хрупких металлов возможна, но всегда сопровождается повышенным износом резца и ухудшением качества обработанной поверхности. С увеличением глубины профиля и повышением вязкости материала обработка перпендикулярных оси детали участков профиля становится невозможной.

С

целью уменьшения трения и износа участков

резца, перпендикулярных оси, применяют

поднутрение под углом 2-3° или оставляют

на режущей кромке узкую ленточку

![]() (рисунок 7).

(рисунок 7).

Рисунок 7 - Способы уменьшения трения на участках профиля,

перпендикулярных оси детали.

Вследствие

указанных конструктивных изменений,

боковая плоскость профиля резца занимает

положение

![]() (вид

в плане), при котором она выходит из

соприкосновения с деталью.

(вид

в плане), при котором она выходит из

соприкосновения с деталью.

Существуют и другие способы улучшения условий резания на участках профиля, перпендикулярных оси. К ним относятся: заточка на резцах дополнительных углов или поворот оси резца относительно оси детали [2].

Указание по выбору допусков на изготовление фасонных резцов.

При назначении допусков на изготовление фасонного резца необходимо, прежде всего, выбрать базовые поверхности детали (радиальные и осевые).

Различают внутренние и внешние базы. Положение внутренних баз относительно наружных определяется настройкой станка. Внешними базами служат ось и торец детали. За внутренние базы принимают те поверхности детали, размеры или расстояния которых заданы от внешних баз с наиболее высокой точностью.

Как показано на рисунке 8, от положения базовой поверхности БР, связанной радиальным базовым размером rБ c осью детали, являющейся для нее внешней базой обработки, непосредственно зависит только диаметр dБ.

Рисунок 8 - Технологический комплекс поверхностей обрабатываемых

фасонным резцом, внутренняя и внешняя базы обработки.

Поверхности I и П связаны с поверхностью Бр размерами глубины профиля. Внутренней осевой базой Б0 является здесь один из стыков поверхностей, связанный с внешней базой (торцем детали) осевым базовым размером lБ ; осевое положение узловых точек I и 2 ( l1 и l2 ) относительно торца детали зависит от размера lБ и передаваемых резцом на деталь размеров, ширины профиля l01 и l02 •

Удобно следующим образом разделять размеры, используемые при проектировании и эксплуатации фасонных резцов:

радиальные базовые размеры;

размеры глубины профиля;

осевые базовые размеры;

размеры ширины профиля;

размеры, характеризующие форму поверхностей.

Наладку фасонного резца в радиальном направлении на обработку заданной детали выполняют по базовому размеру (внутренней базе).

Получение

базового размера детали может быть

выполнена с определенной точностью,

которая лимитируется допуском на наладку

![]() .

Его можно принять равным

.

Его можно принять равным

![]() .

.

Размеры глубины и ширины профиля детали вычисляются по формулам:

![]() (1.24)

(1.24)

Размеры глубины профиля резца отличаются от соответствующих размеров профиля детали и вычисляются по аналогичным формулам с точностью до 0,01 мм, а размеры ширины отдельных участков профиля совпадают с размерами соответствующих участков профиля детали.

Допуск на глубину профиля детали определяется по формуле:

![]()

(1.25)

где

![]() -

чертежный допуск диаметра рассматриваемого

участка

-

чертежный допуск диаметра рассматриваемого

участка

профиля детали.

Д

![]()

(1.26)

где

![]() - допуск на соответствующую глубину

профиля детали;

- допуск на соответствующую глубину

профиля детали;

![]() -

коэффициент искажения.

-

коэффициент искажения.

При определении допусков на размеры ширины профиля исходят из того, что ширины профиля резца равны ширинам профиля детали. Кроме того, отклонения от расчетных размеров геометрических параметров не оказывают влияния на ширину профиля. Поэтому, учитывая лишь компенсации эксплуатационных погрешностей, можно принять:

![]() (1.27)

(1.27)

где

![]() - допуск на ширину профиля резца;

- допуск на ширину профиля резца;

![]() -

допуск на ширину профиля изделия.

-

допуск на ширину профиля изделия.

Допуски

переднего

и заднего

![]() углов влияют на отклонения глубины

профиля резца. Установлено, что при

равных отклонениях углов

и

,

углов влияют на отклонения глубины

профиля резца. Установлено, что при

равных отклонениях углов

и

,

задний угол вызывает большие погрешности глубины профиля, чем передний. Поэтому рекомендуется выбирать величины допусков углов и одинаковыми по величине, но различными по знаку. Кроме того, знак допуска переднего угла следует брать положительным, а заднего - отрицательным.

Допуски на диаметры резца назначаются по формуле

![]() (1.28)

(1.28)

Построение шаблонов для контроля профиля резцов.

По результатам коррекционных расчетов можно построить профили шаблонов для контроля точности шлифования фасонных поверхностей резцов. Для этого, через базовые поверхности или точки параллельно и перпендикулярно оси или базе крепления резца проводят координатную линию, от которой в перпендикулярных направлениях откладываются расстояния, определяющие относительное положение всех точек фасонного профиля. Расположение узловых точек по глубине фасонного профиля шаблона определяется расчетным путем, а осевые расстояния равны осевым расстояниям между одноименными узловыми точками фасонного профиля детали.

Для облегчения контрольных измерений точности изготовления фасонного профиля шаблонов целесообразно на исполнительных чертежах шаблонов, кроме координатных размеров, вычислить и указать углы наклона контурных участков, а также длины всех лезвий.

Допуски

на точность изготовления заданных

чертежом линейных размеров фасонного

профиля шаблона

![]() 0,01

мм.

0,01

мм.

Контршаблон служит для проверки фасонного профиля шаблона. Размеры его профиля соответствуют размерам шаблона и отличаются точности изготовления. Допуски на точность изготовления контршаблона принимаются равными 50% от допусков на изготовление шаблона.

Так как контроль профиля резца шаблоном и профиля шаблона контршаблоном производится "на просвет", то рабочие участки шаблона и контршаблона выполняют в виде узкой полоски шириной 0,5-1,0 мм. В точках внутренних сопряжений участков фасонного профиля без закреплений выполняются отверстия или прямоугольные прорези с целью плотного контакта с измеряемой поверхностью.

Разработка и оформление исполнительных чертежей фасонных резцов.

На рабочих исполнительных чертежах фасонные резцы должны быть изображены в двух проекциях. Точные размеры резцов заданы чертежами шаблонов и поэтому повторная простановка размеров фасонного профиля на чертежах резцов не обязательна.

Для правильной ориентации фасонного профиля резца в процессе шлифования на исполнительных чертежах должны быть указаны диаметры или расстояния до базовых поверхностей от крайних узловых точек фасонного профиля резца.

Основными размерами, которые должны быть указаны на исполнительных чертежах фасонных резцов, являются: габаритные размеры, размеры базовых отверстий или поверхностей, глубина и угол заточки, диаметр контрольной окружности на торце круглых резцов, если она предусмотрена расчетом, размеры крепежного венца.

Чтобы исключить в процессе работы возможность поворота круглых фасонных резцов на оправках, на торцах резцов изготовляют либо кольцевые пояски с рифлениями прямоугольного сечения, либо отверстия под штифт.

Штифт вставляется в отверстие резца, а рифления, как в первом, так и во втором варианте исполнения, соприкасаются с рифленым пояском стоек, в которых закреплены резцы. Шаг зубцов рифлений 3-4 мм. Существует способ закрепления с помощью клиновых канавок [2].

На круглых резцах малых диаметров, срезающих стружку малого сечения, никаких конструктивных мероприятий, предупреждающих поворот резцов, не делается; резцы крепятся только за счет сил трения.

Длина призматических резцов должна быть 75-100 мм, чтобы резец можно было перетачивать много раз. Однако окончательная длина резца должна быть согласована с местом его установки на станке. Для точной установки резца на высоте центра детали и увеличения устойчивости резца в рабочем положении в его нижней части изготавливают отверстие для регулировочной шпильки.