- •Вивчення будови і роботи обладнання для зміцнення деталей поверхневим пластичним деформуванням

- •1.1 Мета і завдання роботи

- •1.2 Тривалість і місце проведення роботи

- •1.3 Основні теоретичні положення

- •1.3.1 Обробка методом обкатування

- •1.3.2 Алмазне вигладжування

- •1.3.3 Основні параметри процесу

- •1.4 Обладнання, інструменти і матеріали для проведення роботи

- •1.5 Порядок виконання роботи

- •1.6 Контрольні запитання

- •2.1 Мета і завдання роботи

- •2.2 Тривалість і місце проведення роботи

- •2.3 Основні теоретичні положення

- •2.4 Обладнання, інструменти і матеріали для проведення роботи

- •2.5 Порядок виконання роботи

- •2.6 Контрольні запитання

- •3.1 Мета і завдання роботи

- •3.2 Тривалість і місце проведення роботи

- •3.3 Основні теоретичні положення

- •3.4 Обладнання, інструменти і матеріали для проведення роботи

- •3.5 Порядок виконання роботи

- •3.6 Контрольні запитання

- •Газопоршкового напилення

- •4.1 Мета і завдання роботи

- •4.2 Тривалість і місце проведення роботи

- •4.3 Основні теоретичні положення

- •4.4 Обладнання, інструменти і матеріали для проведення роботи

- •4.5 Порядок виконання роботи

- •4.6 Контрольні запитання

- •5.1 Мета і завдання роботи

- •5.2 Тривалість і місце проведення роботи

- •5.3 Основні теоретичні положення

- •5.4 Обладнання, інструменти і матеріали для проведення роботи

- •5.5 Порядок виконання роботи

- •5.6 Контрольні запитання

- •Перелік рекомендованих джерел

4.4 Обладнання, інструменти і матеріали для проведення роботи

4.4.1 Установка для газопорошкового напилення.

4.4.2 Матеріал для напилення – порошок ПС-12НВК-01.

4.4.3 Взірці деталей що підлягають газопорошковому напиленню.

4.5 Порядок виконання роботи

4.5.1 Вивчити будову і принцип роботи установки для газопорошкового напилення.

4.5.2 Вивчити конструкцію і принцип роботи складових установки для газопорошкового напилення.

4.5.3 Отримати практичні навики з підготовки установки (всіх її складових) до роботи.

4.5.4 Отримати практичні навики роботи та провести напилення поверхонь деталей за допомогою установки для газопорошкового напилення.

4.5.6 Отримати практичні навики з обслуговування установки (всіх її складових) після проведення напилення.

4.6 Контрольні запитання

4.6.1 Для чого призначена установка для газопорошкового напилення?

4.6.2 Які переваги установки для газопорошкового напилення?

4.6.3 Яка будова установки для газопорошкового напилення?

4.6.4 Який принцип роботи установки для газопорошкового напилення?

4.6.5 Яка будова та робота пальника для газопорошкового наплавлення?

4.6.6 Яка будова та робота ацетиленового генератора?

4.6.7 Які основні складові технологічного процесу газопорошкового напилення?

4.6.8 Яке призначення основних вузлів та деталей установки для газопорошкового напилення?

4.6.9 Як проводять підготовку установки до роботи?

4.6.10 Як проводять обслуговування установки після проведення робіт?

Лабораторна робота № 5

Вивчення конструкції та роботи обладнання для плазмового напилення

5.1 Мета і завдання роботи

Метою роботи є ознайомлення з технологією та обладнанням для плазмового напилення. Завданням роботи є вивчення будови та роботи вузлів і агрегатів установки 15В-Б та особливостей конструкції його елементів.

5.2 Тривалість і місце проведення роботи

Робота виконується у лабораторіях кафедри зносостійкості та відновлення деталей. Тривалість роботи – 4 години.

5.3 Основні теоретичні положення

Суть процесу плазмового напилення полягає в тому, що за допомогою плазмотрону створюється плазмовий струмінь (плазмоутворюючий газ – аргон, гелій, азот, водень і їх суміші), що має температуру (5…15) · 103 К і вищу, і швидкість витікання плазми (1…2) · 103 м/с. За допомогою порошкового живника в високотемпературну зону плазмового струменя подається матеріал, який напилюється. Матеріал за 10-4…10-2 с нагрівається і з високою швидкістю, яка досягає 200…300 м/с осідає на поверхню деталі, утворюючи щільне, механічно міцне покриття.

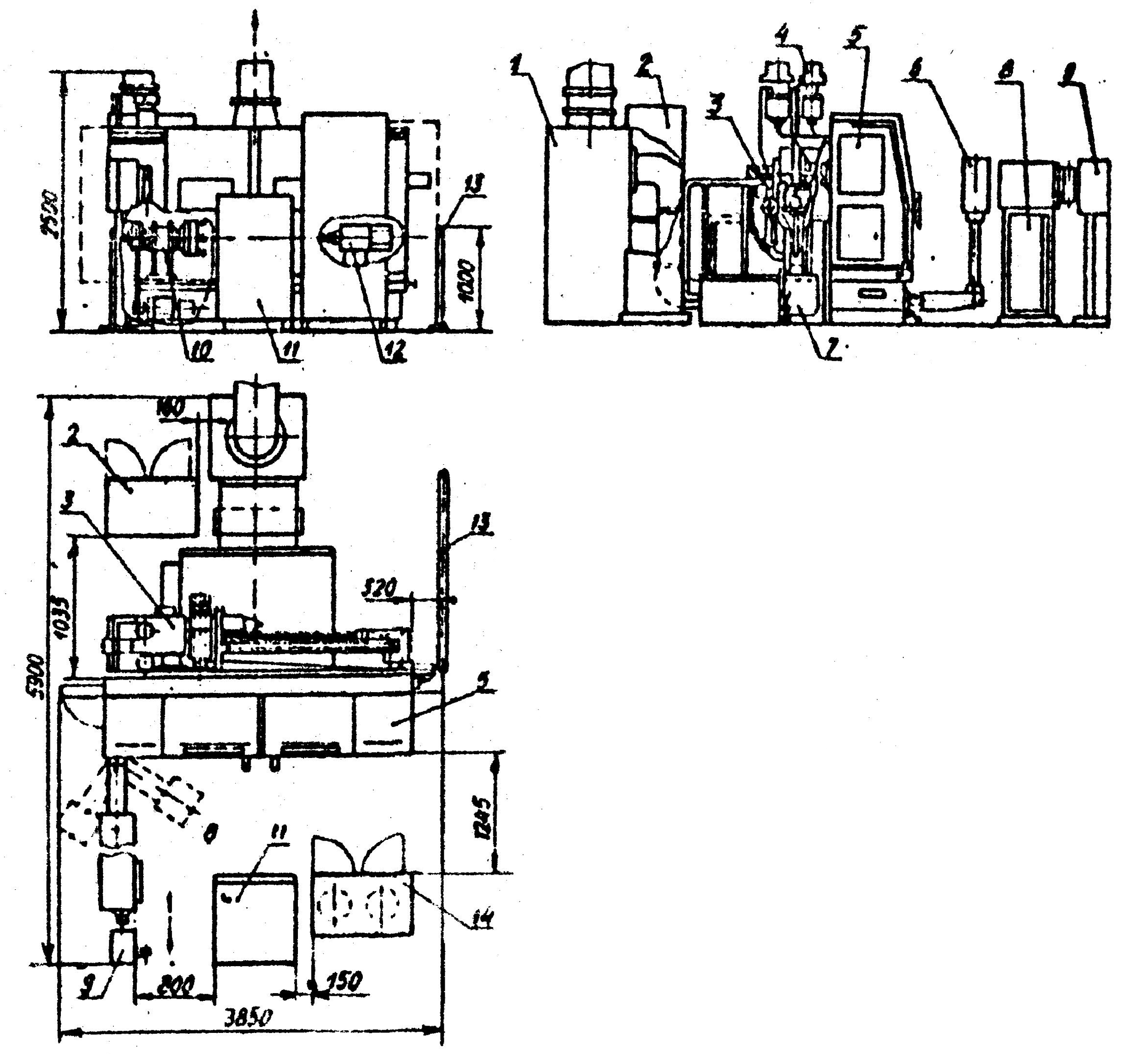

Для плазмового напилення використовуються установки УПУ, УМП-6, “Київ-4”, 15В-Б, схема останньої зображена на рисунку 5.1.

Установка 15В-Б, основні технічні характеристики якої наведені в таблиці 5.1, складається з камери напилення, до складу якої входить аспіраційна установка, шафа управління, блок живлення, блок управління, блок подачі газу і блок подачі порошку.

Камера напилення розроблена за принципом токарною верстату. На загальній станині змонтовані передня і задня бабки. В передній бабці встановлено шпіндель, в якому може кріпитись поводковий патрон. На задній бабці встановлено піноль з обертовим центром. Осьове переміщення пінолі здійснюється пневмоциліндром, керування яким виконується за допомогою педалі і ручного затискача.

Таблиця 5.1 – Основні технічні характеристики установки 15В-Б

Назва параметра |

Значення |

1. Найбільша довжина оброблюваних деталей, мм |

1500 |

2. Найбільший діаметр деталей, мм |

320 |

3. Маса оброблюваної деталі, кг циліндричної плоскої |

100 250 |

4. Швидкість лінійних переміщень плазмотрона мм/с найбільша поздовжня, найбільша поперечна (найбільша кількість подвійних ходів за 1 хв), при поперечному ході 72 мм 116 мм 200 мм |

200 (83,4) 200 (51,8) 200 (30,0) |

5. Частота обертання шпінделя, хв-1 |

22,5 - 500 |

6. Маса, кг напівавтомата камери |

4800 2450 |

7. Площа, яку займає установка, м2 |

22,7 |

8. Встановлена загальна потужність, кВт |

90 |

9. Струм мережі живлення |

змінний |

10. Напруга мережі, В |

380±5% |

11. Частота струму, Гц |

50±0,2% |

12. Тиск стиснутого повітря в пневмосистемі, МПа |

0,5 |

13. Продуктивність аспіраційної установки, м3/хв |

70 |

1 – циклон

батарейний;

2 – шафа керування;

3 – маніпулятор;

4 – блок подачі

порошків;

5 – камера напилення;

6 – пульт керування;

7 – пневмопанель;

8 – блок керування;

9 – блок горючих

газів;

10 – передня бабка;

11 – блок живлення;

12 – задня бабка;

13 – огорожа;

14 – балони з

інертним газом

Рисунок 5.1 – Загальний вигляд установки 15В-Б

Робочий простір установки обмежений за допомогою звуко-, світло- і теплоізолюючої камери. Камера має із сторони робочого місця отвір, який закривається дверима. На задній стінці камери знаходиться закрита замкнутим ременем щілина, в якій переміщається штанга механізму переміщення плазмотрона і його закріплення.

З протилежної від робочого місця сторони камери закріплена аспіраційна установка, яка призначена для відсмоктування з робочої камери продуктів, які виділяються при напиленні і складається з сепаратора, чотирьох циклонів і чотирьох фільтрів з тканини.

Зовні робочої камери розміщені на кронштейнах бачки для порошкового металу, які за допомогою трубок з'єднані з плазмотроном.

Установка 15В-Б може працювати в двох режимах: налагоджувальному і напівавтоматичному. В налагоджувальному виконуються всі підготовчі операції з настроювання режиму роботи установки. В напівавтоматичному режимі одночасно відбувається запалювання плазмотрона, обертання деталі, переміщення плазмотрона, подача порошку. З пульту управління регулюються параметри режиму напилення.

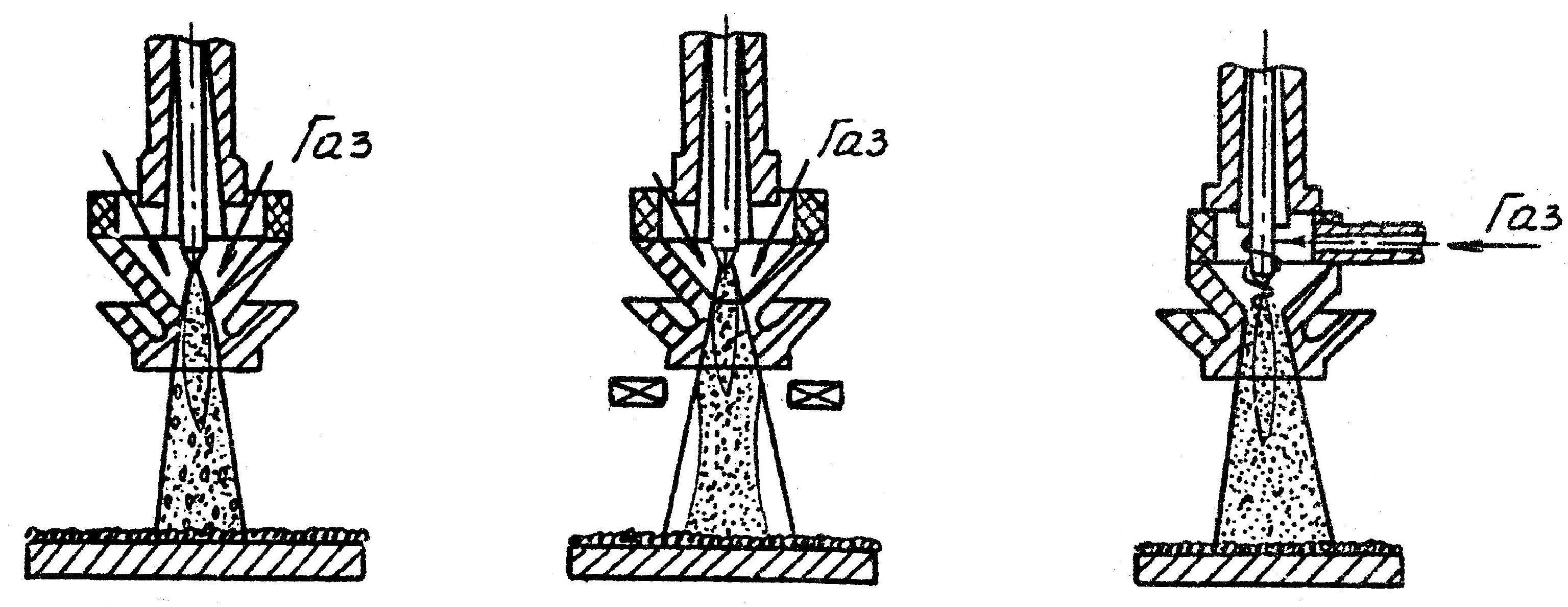

Основним елементом напівавтомата 15В-Б, який безпосередньо виконує процес плазмового напилення є плазмотрон. В сучасній техніці використовують наступні схеми отримання плазми, від яких залежать особливості будови і підключення плазмотрону. Схема стиснутої дуги прямої дії, коли анодом служить деталь і плазмовий струмінь співпадає з стовпом дуги (рисунок 5.2, а). Схема стиснутої дуги побічної дії, коли дуга виникає між вольфрамовим електродом і внутрішнім соплом, з якого витікає плазма, тобто плазмовий струмінь виділений із стовпа дуги (рисунок 5.2, б). Дуга побічної дії не зв'язана електрично з матеріалом, який обробляється, що дозволяє широко використовувати дану схему при напиленні, гартуванні.

При розробці плазмотрона важливим є спосіб стабілізації дуги (рисунок 5.3). Найбільше використання знайшли плазмотрони з тангенціальною стабілізацією дуги завдяки простоті, високому ККД нагрівання газу і великому терміну експлуатації.

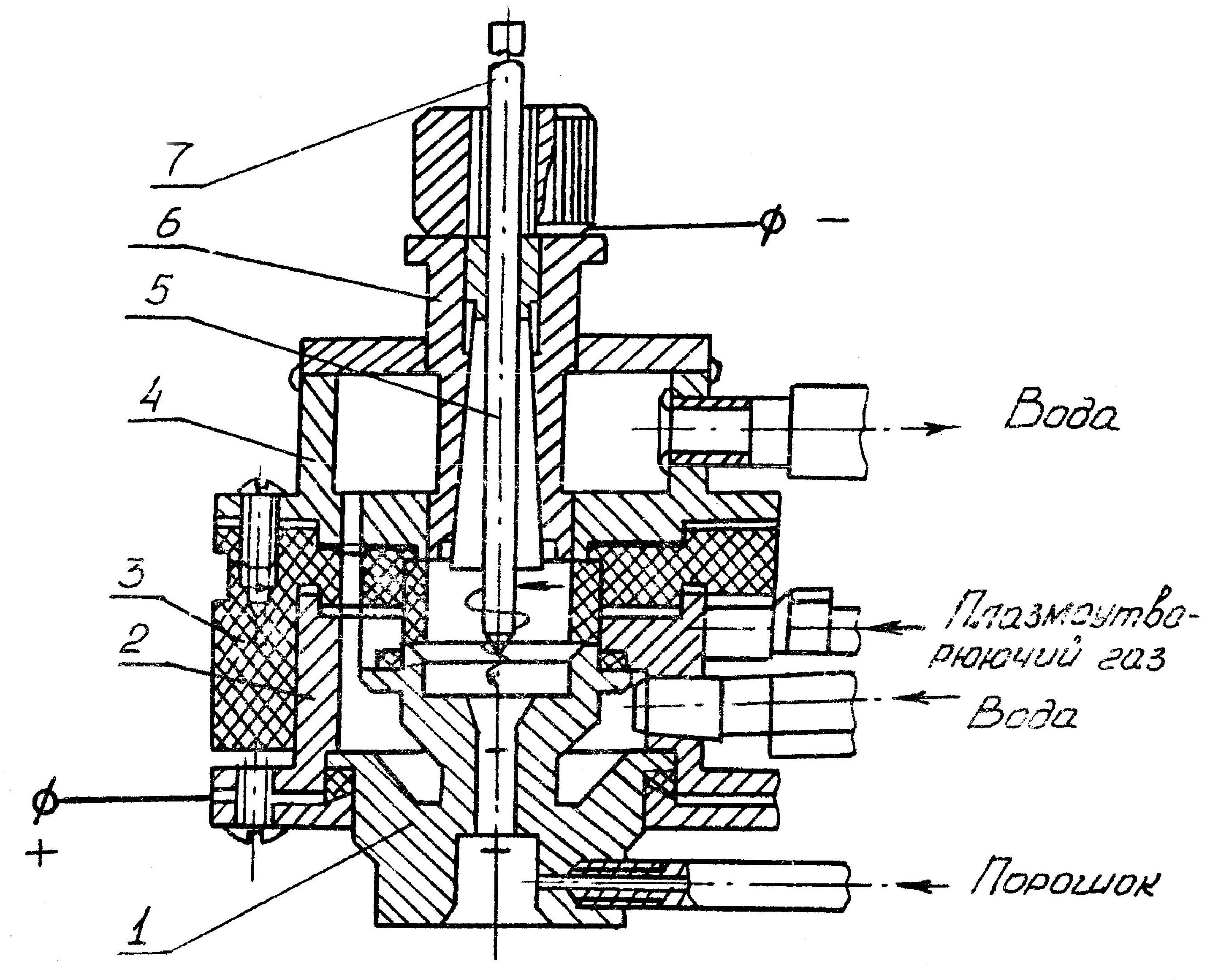

Для напилення порошкових матеріалів найбільше поширення знайшли плазмотрони постійного струму прямої полярності. Принципи дії плазмотронів різних конструкцій майже однакові. Принцип дії ґрунтується на стисканні дуги охолоджуваним водою соплом і газом, який проходить через нього.

а б

Рисунок 5.2 – Схеми плазмотронів: з залежною (прямою) дугою (а) та з незалежною (побічною) дугою (б)

а б в

Рисунок 5.3 – Способи стабілізації плазмової дуги:

з аксіальною подачею газу (а), магнітним полем (б), тангенціальною подачею газу (в)

Плазмотрон складається з охолоджуваних водою катода і анода, ізольованих між собою ізолятором, що виготовляється в більшості випадків з текстоліту. В катоді кріпиться вольфрамовий неплавкий електрод, а в аноді передбачено канали для формування плазмової дуги, подачі газу і порошкового матеріалу. На рисунку 5.4 зображена схема плазмотрона для напилення порошкових матеріалів.

1 – сопло; 2 – корпус; 3 – стакан-ізолятор; 4 – кришка;

5 – катодотримач; 6 – втулка; 7 – катод

Рисунок 5.4 – Схема плазматрона для напилення порошкових матеріалів