- •Вивчення будови і роботи обладнання для зміцнення деталей поверхневим пластичним деформуванням

- •1.1 Мета і завдання роботи

- •1.2 Тривалість і місце проведення роботи

- •1.3 Основні теоретичні положення

- •1.3.1 Обробка методом обкатування

- •1.3.2 Алмазне вигладжування

- •1.3.3 Основні параметри процесу

- •1.4 Обладнання, інструменти і матеріали для проведення роботи

- •1.5 Порядок виконання роботи

- •1.6 Контрольні запитання

- •2.1 Мета і завдання роботи

- •2.2 Тривалість і місце проведення роботи

- •2.3 Основні теоретичні положення

- •2.4 Обладнання, інструменти і матеріали для проведення роботи

- •2.5 Порядок виконання роботи

- •2.6 Контрольні запитання

- •3.1 Мета і завдання роботи

- •3.2 Тривалість і місце проведення роботи

- •3.3 Основні теоретичні положення

- •3.4 Обладнання, інструменти і матеріали для проведення роботи

- •3.5 Порядок виконання роботи

- •3.6 Контрольні запитання

- •Газопоршкового напилення

- •4.1 Мета і завдання роботи

- •4.2 Тривалість і місце проведення роботи

- •4.3 Основні теоретичні положення

- •4.4 Обладнання, інструменти і матеріали для проведення роботи

- •4.5 Порядок виконання роботи

- •4.6 Контрольні запитання

- •5.1 Мета і завдання роботи

- •5.2 Тривалість і місце проведення роботи

- •5.3 Основні теоретичні положення

- •5.4 Обладнання, інструменти і матеріали для проведення роботи

- •5.5 Порядок виконання роботи

- •5.6 Контрольні запитання

- •Перелік рекомендованих джерел

1.6 Контрольні запитання

1.6.1 Як впливає поверхнево-пластичне деформування на поверхню деталей?

1.6.2 Які ви знаєте найбільш прості методи поверхневої зміцнювальної обробки?

1.6.3 У чому полягає суть методу обкатування кулями?

1.6.4 Яка будова робочої головки універсального обкатника?

1.6.5 Які бувають типи обкатників?

1.6.6 Які переваги і недоліки обкатників різних типів?

1.6.7 У чому полягає суть алмазного вигладжування?

1.6.8 Які основні параметри процесу поверхневого пластичного деформування?

1.6.9 Як визначають припуск на обробку поверхневим пластичним деформуванням?

1.6.10 Як визначають нормальну силу необхідну для деформування?

Лабораторна робота № 2

Вивчення будови та роботи

обладнання для термічної обробки

2.1 Мета і завдання роботи

Метою роботи є ознайомлення з будовою, матеріалами вузлів конструкції та роботою обладнання для термічної обробки. Завданням роботи є вивчення конструкції, будови і роботи вузлів обладнання для термічної обробки, на прикладі електричної термічної печі опору.

2.2 Тривалість і місце проведення роботи

Робота виконується у лабораторіях кафедри зносостійкості та відновлення деталей. Тривалість роботи – 4 години.

2.3 Основні теоретичні положення

Печі для термічної обробки класифікують за різними ознаками: виду енергії, ступені механізації, за призначенням, способом завантаження.

Електричні печі за способом нагрівання, тобто перетворення електричної енергії в теплову, і підводу теплоти до тіла, що нагрівається діляться на дві основні групи:

1) Печі опору, принцип дії яких ґрунтується на виділенні в провідниках теплоти при проходженні по них електричного струму.

2) Індукційні печі і установки, в яких тіло, вміщене в змінне електричне поле і нагрівається завдяки електромагнітній індукції.

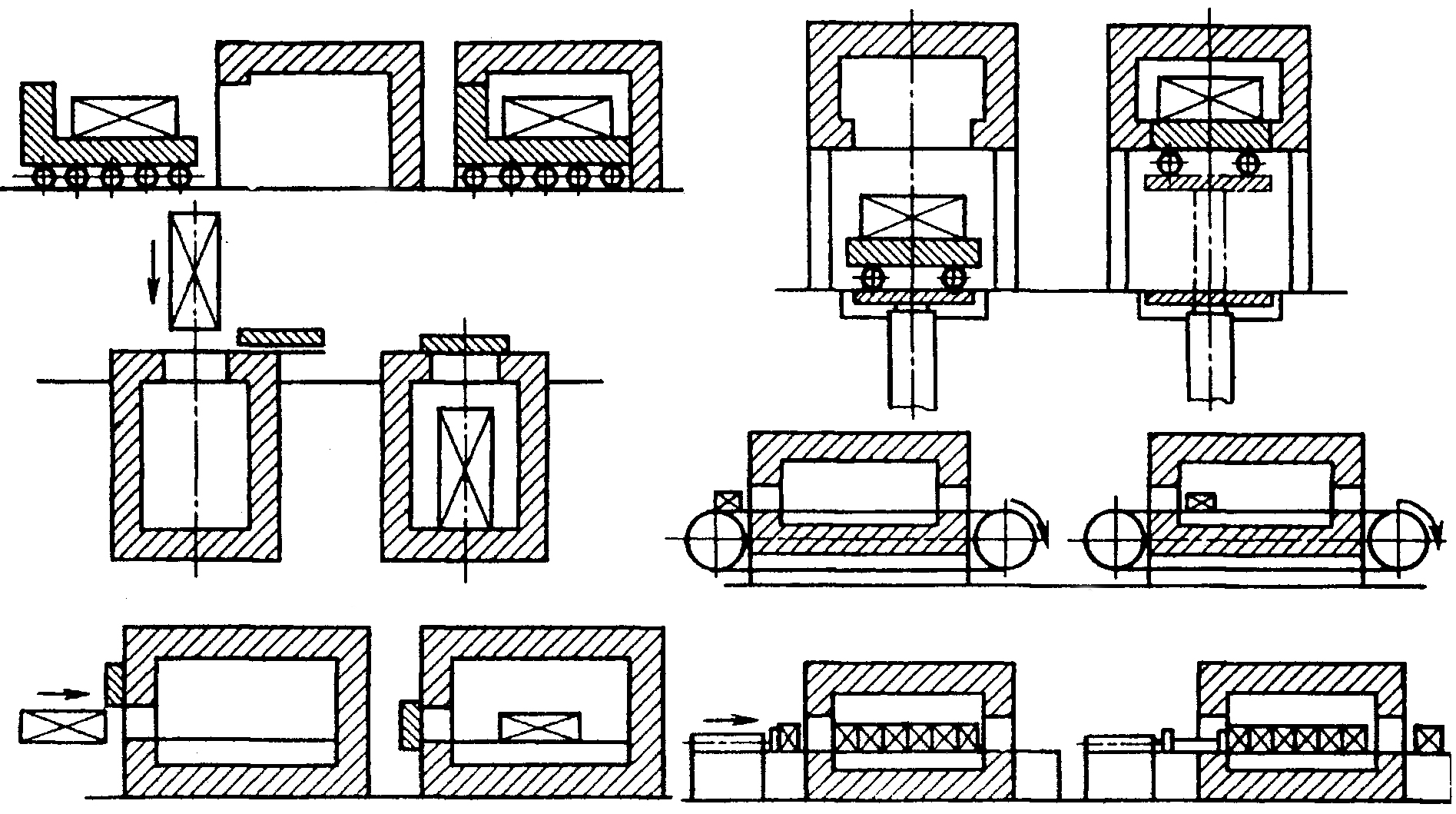

За способом завантаження та відповідно будовою розрізняють наступні схеми термічних печей (рисунок 2.1): з висувним дном; шахтні; камерні; елеваторні; конвеєрні; штовхаючі.

Термічна піч складається з наступних основних конструктивних елементів: каркасу, футеровки, механізмів переміщення деталей через піч, механізмів завантаження і вивантаження, нагрівних елементів, електрообладнання.

а – з висувним дном; б – шахтна; в – камерна; г – елеваторна;

д – конвеєрна; е – штовхаюча

Рисунок 2.1 – Схеми термічних печей

Печі, як правило, встановлюються на фундаменті. Геометрична форма фундаментів може бути різноманітною. Фундаменти захищають від дії високих температур (максимальна температура фундаменту не вища 200 °С). Каркас печі споруджують на фундаменті. Каркас призначений для того, щоб сприймати зусилля, які виникають від маси металу, який знаходиться в печі, футеровки печі, механізмів та інших елементів, які кріпляться до каркасу.

Печі футерують вогнетривкими і теплоізолюючими матеріалами. Цеглу вкладають на плашку, ребро і торець.

Під печі викладають на сталеві листи каркасу. Під завжди роблять багатошаровим. Нижні шари, які називають вистилкою, викладають з теплоізоляційної цегли, а верхні шари з вогнетривкої цегли. Стіни печей викладають із цегли на плашку. Стіни роблять багатошаровими: внутрішні шари вогнетривкі, а зовнішні – теплоізоляційні. В стінах печей є отвори, робочі оглядові вікна, ремонтні люки, місця проходу елементів механізмів. Вікна в стінах перекривають арками або спеціальними плитами.

Зводи печей виконують у вигляді арок і плоских перекриттів. Арочні зводи набирають з прямих і клинових цеглин. Застосовують також змінні зводи для зручності ремонту футеровок печі.

Засувки мають литий або зварний каркас. Футеруються вогнетривким і теплоізоляційним матеріалом. Для відкривання і піднімання засувок і кришок механічних печей застосовують спеціальні механізми. Легкі кришки і засувки піднімаються і відкриваються за допомогою механізмів з ручним приводом. Для більш важких застосовують механізми з електроприводом і пневмоприводом.

Виводи електричних нагрівників опору пропускають через футеровку і каркас печі за допомогою спеціальної арматури.

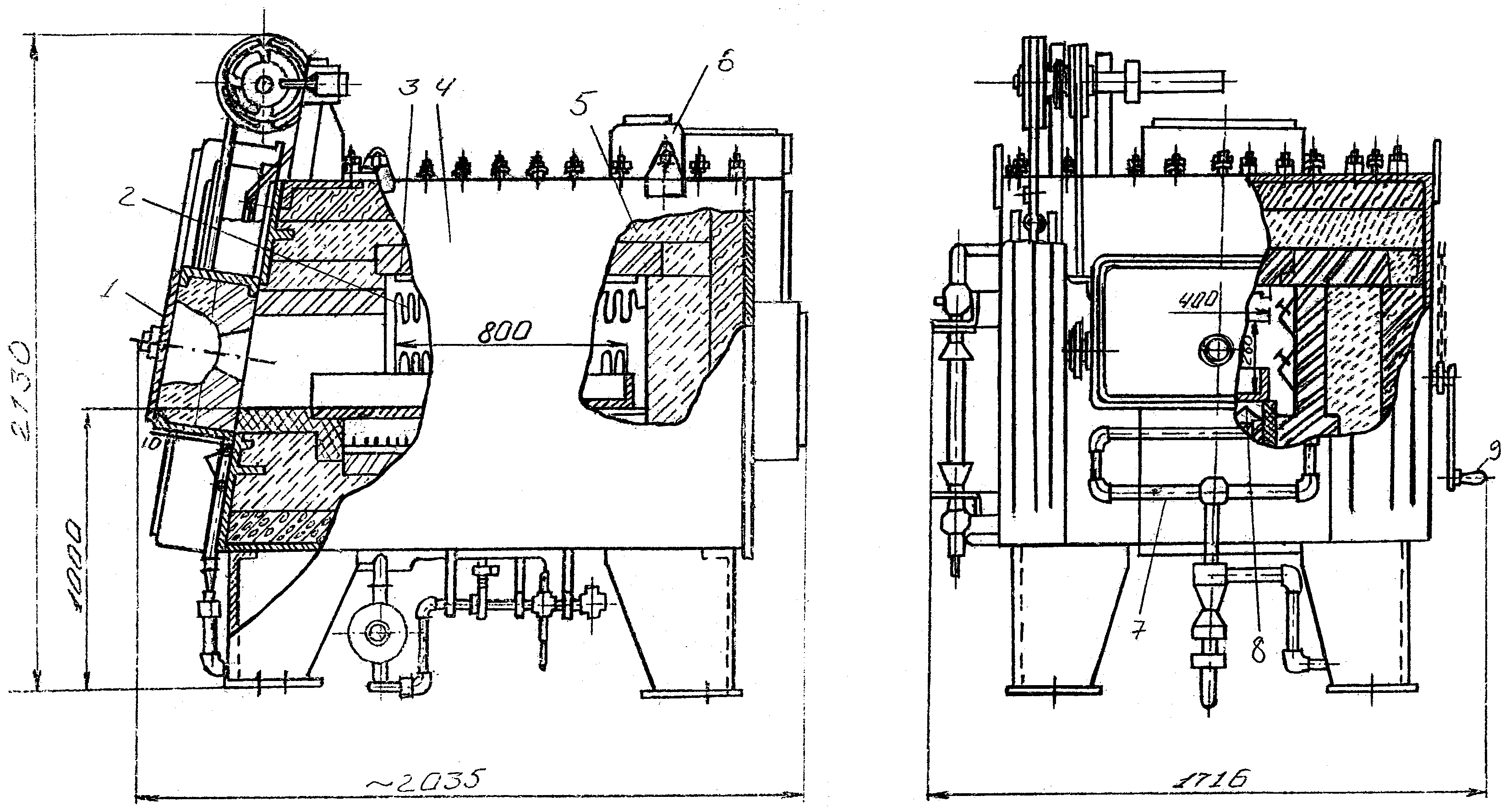

Схема конструкції камерної електричної печі СНЗ-4.8.2,6/10 з можливими нагрівниками і захисною атмосферою зображена на рисунку 2.2.

Рисунок 2.2 – Конструкція камерної електричної печі

СНЗ-4.8.2,6/10

Піч має герметичний каркас 4, герметичну засувку 1, футеровану шамотним вогнетривом. В засувці передбачено оглядове вікно. Металеві нагрівники 2, 3, 8 розміщені на зводі, бічних стінках і на поді. Деталі завантажуються і вивантажуються вручну, на жаростійку плиту, яка захищає подові нагрівники від попадання на них окалини. Футеровка печі 5 виконана вогнетривким шамотним і діатомітовим теплоізоляційним матеріалом. Подача захисного газу в пічний простір здійснюється газопроводом. Одночасно при підніманні засувки автоматично відключається нагрівники печі для запобігання ураження електричним струмом в момент завантаження і вивантаження деталей. Електроживлення до нагрівників підводиться струмопроводом 6. Піднімання і опускання засувки здійснюється вручну за допомогою важеля 9.

Одним з основних розрахунків при проектуванні електричних печей опору є визначення необхідних конструктивних розмірів їх нагрівних елементів. Виходять з наступних теплових розрахунків:

1) потужності печі:

P = Qз K, (2.1)

де Qз – загальні витрати тепла, кВт;

K – коефіцієнт запасу потужності, який враховує збільшення опору нагрівників по мірі їх експлуатації, а також можливі коливання напруги сітки (приймають рівним 1,2…1,3 – для неперервно працюючих і 1,4…1,5 – для періодично працюючих печей);

2) ідеальної питомої поверхневої потужності Wі (кВт/м2). яка була досягнута, якщо би в печі не було втрат:

,

(2.2)

,

(2.2)

де н, м – степінь чорноти нагрівача і матеріалу що нагрівається;

Tн, Tм – температура нагрівача і матеріалу що нагрівається, К;

3) реальна питома поверхнева потужність нагрівачів:

W = Wі, (2.3)

де – коефіцієнт, який вводять в реальних умовах при розрахунку, величина якого залежить від природи матеріалу нагрівачів печі, їх конструкції і ін.

Знаючи величини потужності печі (зон печі) P, кВт, напругу мережі живлення Uм, В, питомий опір вибраного нагрівача , Омм, питому поверхневу потужність W, кВт/м2, можна визначити діаметр і довжину дротяного нагрівача за відповідними наступними формулам:

![]() ,

(2.4)

,

(2.4)

![]() ,

(2.5)

,

(2.5)

де U – розрахункова напруга одної фази, В;

P – фазова потужність, кВт;

W – реальна питома поверхнева потужність, кВт/м2;

r – опір одної фази нагрівача, Ом;

s – площа поперечного січення нагрівача, м2.