- •Пз №3. Конструкции приборов для наблюдения за бетонными и железобетонными гтс

- •1. Приборы для наблюдения за осадками сооружений

- •2. Конструкции приборов для наблюдения за трещинами и швами

- •3. Способы определения прочностных характеристик бетона

- •4. Примеры размещения киа в массивных бетонных сооружениях

3. Способы определения прочностных характеристик бетона

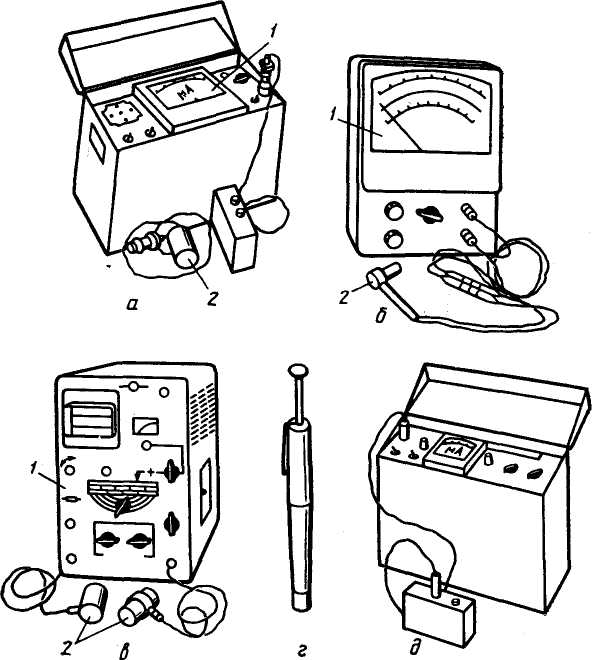

Наибольшее применение при толщине конструкции до 15 м нашел ультразвуковой способ. При этом используют приборы: УКБ-1, УКБ-1М (рис. 4,а), «Кварц-6» (рис. 4,б) ИНТ-М2 (рис. 4,в), ИТП-1 (рис. 4,г), УК-16П, УФ-90ПЦ, «Бетон-8-УРЦ», УК-10П и др. Ультразвуковой способ основан на прохождении сигнала через исследуемый объект, его отражении и затухании. При толщине конструкции до 30 м используют ударный способ контроля качества бетона.

Прибор УКБ-1М служит для определения внутренних дефектов в бетоне и оценки его качества, а «Кварц-6» - для оценки толщины бетонных сооружений и металлических конструкций. Прибор ИНТ-М2 позволяет обнаружить скрытые трещины и значения напряжений в сварных металлических частях бетонных сооружений.

Среди способов с несущественным разрушением бетона нашли широкое применение способы, служащие для определения поверхностной прочности сооружений. К ним относят способы пластических деформаций, при которых используют дисковый прибор Губбера ДПГ-4, эталонный молоток Кашкарова, молоток Физделя, пистолет Скрамтаева, строительно-монтажные пистолеты СМП-1, КМ, ПМ, ДИГ-4, способ упругого отскока с применением склерометра Шмидта и др.

Рис. 4. Внешний вид приборов неразрушающего контроля железобетонных конструкций:

а - ультразвуковой прибор УКБ-1М; б - ультразвуковой толщиномер «Кварц-6» в - измеритель напряжений и трещин ИНТ-М2; г - измеритель толщины покрытия ИТП-1. д - измеритель параметров армирования; 1 - регистрирующий прибор; 2- преобразователь.

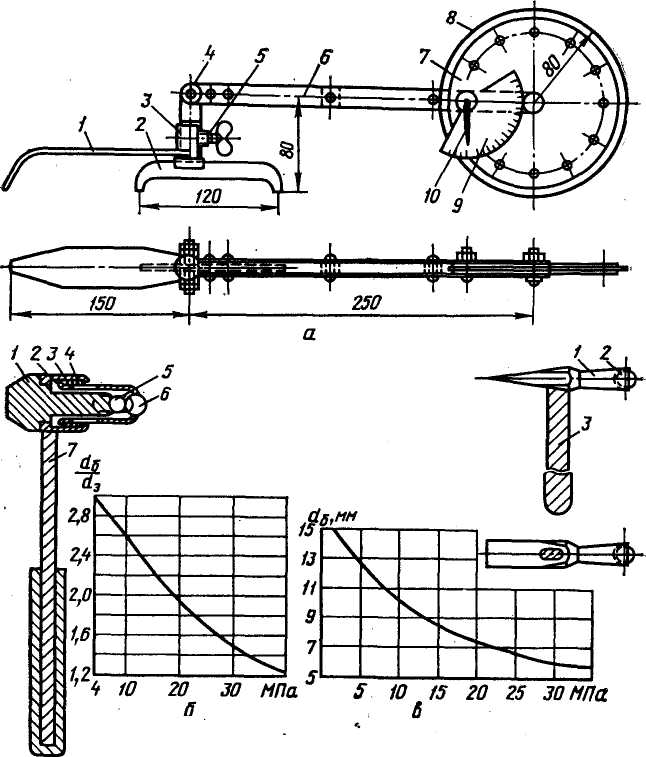

Дисковым прибором ДПГ-4 (рис.5,а), предложенным А. М. Губбером, пользуются следующим образом. Не менее чем за 1 ч до испытания увлажняют подготавливаемый участок. Устанавливают прибор, а затем отводят диск на заданную величину. Под действием собственного веса диск падает и оставляет отпечаток на бетонной поверхности. По его длине и калибровочной кривой определяют прочность бетона. На испытываемой поверхности (площадью до 0,5 м2) делают не менее 12 отпечатков.

Молоток Кашкарова (рис. 5,б) основан на использовании механических свойств стали эталонных стержней. После ударов молотком по исследуемой поверхности замеряют диаметр лунки на бетоне dб, и на эталонном стержне d3, которую оставляет стальной шарик молота диаметром 15 мм. Прочность бетона на сжатие определяют с помощью калибровочного графика (рис. 5,б) по диаметрам не менее 10 отпечатков, а предварительно напряженных элементов (плиты, балки и др.) - не менее 15...20. Экспериментальные испытания прочности молотком Кашкарова показали точность 4...6%.

Молоток Физделя (рис. 5,в) имеет на одном конце стальной шарик диаметром 17,463 мм, оставляющий при ударе сферическую лунку на бетоне. По калибровочной кривой, зная диаметр лунки dб, определяют прочность бетона на сжатие.

Рис. 5. Приборы для определения поверхностной прочности сооружения с несущественным разрушением бетона:

а - ДПГ-4; 1 - хвостовик; 2 - опорное устройство; 3 - муфта; 4 - шарнир; 5 - ось; 6 - стержень; 7 - диск; 8 - цементированная кромка; 9 - шкала угломерная; 10 - стрелка отвес;

б - молоток Кашкарова и калибровочный график; 1 - головка; 2 - стакан; 3 - корпус; 4 - пружина; 5 - эталонный стержень; 6 - шарик из высокопрочного металла; 7 - ручка;

в - молоток Физделя и калибровочный график; 1 - корпус; 2 - шарик; 3 - ручка. Размеры в мм