- •Схемы к курсу лекций по предмету «химическая технология» Для студентов 4/5 курсов специальности «Биология. Химия.»

- •Лекция 7. Электрохимические производства. Электротермические и электрохимические процессы. Теоретические основы промышленного электролиза. Производство хлора, водорода и натрий гидроксида.

- •9 Семестр

- •Производство силикатных материалов

Лекция 7. Электрохимические производства. Электротермические и электрохимические процессы. Теоретические основы промышленного электролиза. Производство хлора, водорода и натрий гидроксида.

|

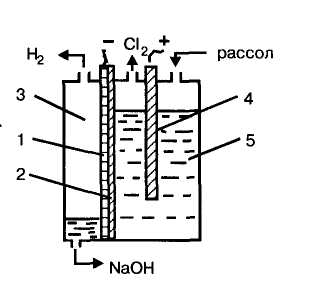

1 — перфорированный катод, 2 — пористая асбестовая диафрагма, 3 — катодное пространство, 4 — графитовый анод, 5 — анодное пространство |

Рисунок 7.1 – Схема электролизной ванны с фильтрующей диафрагмой (ЭЛЕКТРОЛИЗЕР ВЕРТИКАЛЬНОГО ТИПА).

|

А - электролизёр; Б - разлагатель; 1 - анод; 2 - катод; 3 - ртутный насос. |

Рисунок 7.2 – Электролизёр с ртутным катодом.

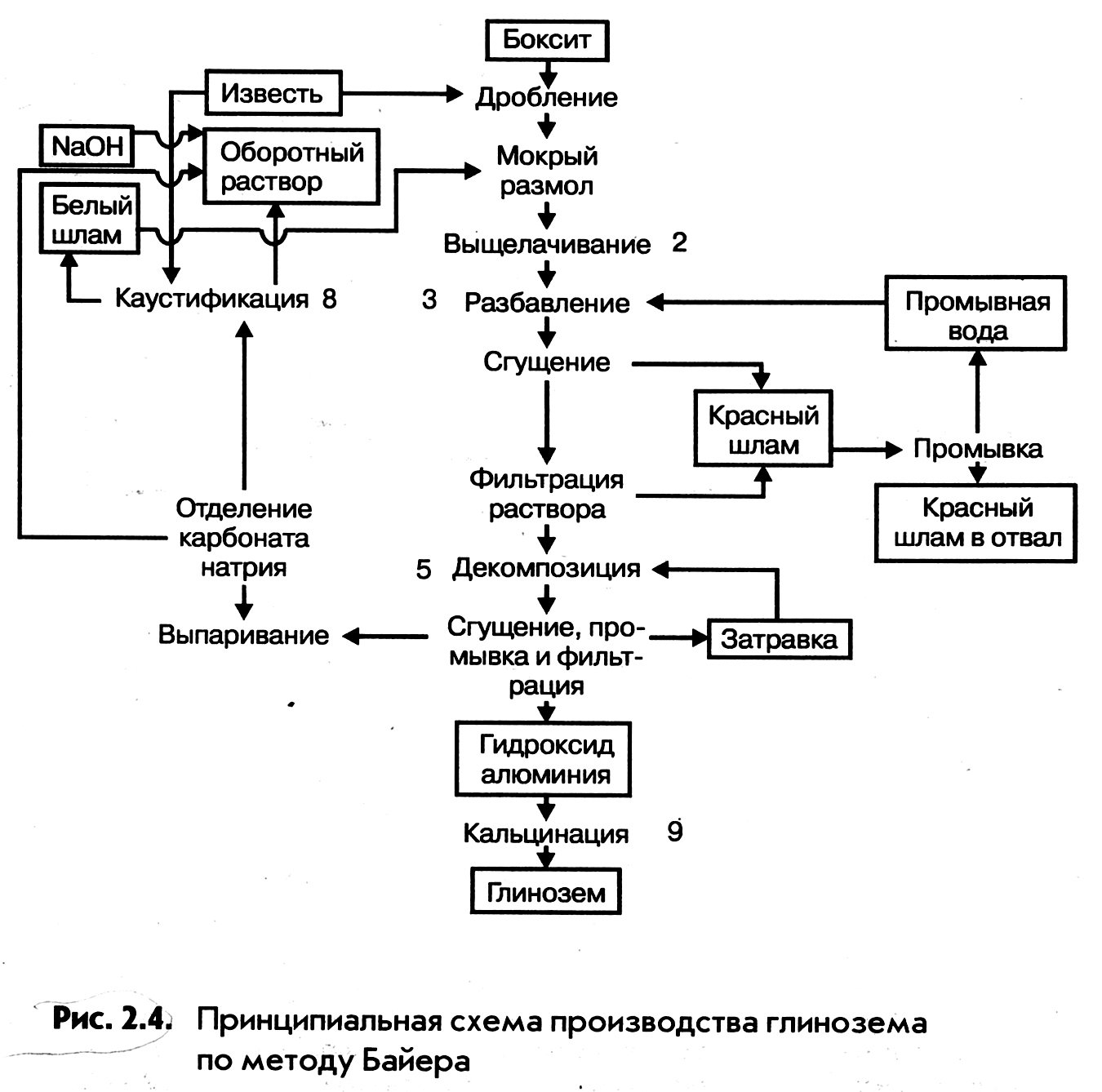

Лекция 8 Производство алюминия. Алюминий и его сплавы. Получение алюминий оксида из бокситов. Производство алюминия из глинозема.

Рисунок 8.1 – Принципиальная схема производства глинозёма по методу Байера

Рисунок 8.2 – Принципиальная схема производства глинозёма по сухому методу

а – ванна с самообжигающимися анодами; б – блок с предварительно обожжённым анодом

1 - кожух, 2 – огнеупорная футеровка, 3 – футеровка из огнеупорных плит, 4 – глинозём, 5 – слой расплавленного электролита, 6 – гарнисаж, 7 – слой алюминия, 8 – рабочий блок обожжённого анода, 9 – токопроводы, 10 – наращиваемый блок, 11 – кожух анодной массы, 12 – анодная масса.

Рисунок 8.3 – Схема электролизёра для выплавки алюминия.

9 Семестр

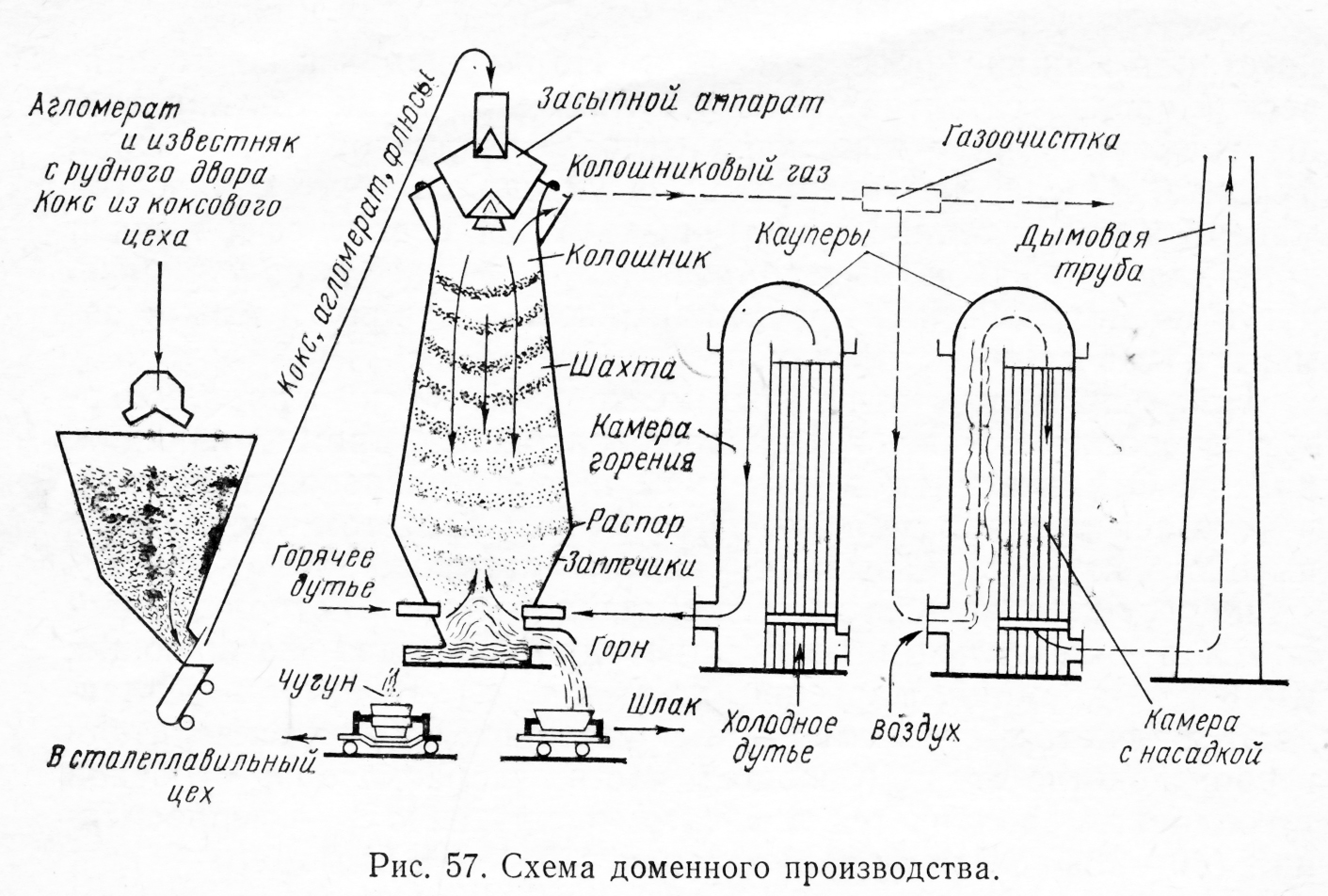

Лекция 1(9) Производство чугуна Железные руды. Теоретические основы доменного процесса. Устройство доменной печи. Оптимальные условия доменного процесса. Производство стали. Методы выплавки и разливки стали.

|

|

Рисунок 9.1 – Доменная печь: разрез и общее устройство

Рисунок 9.2 – Схема доменного производства

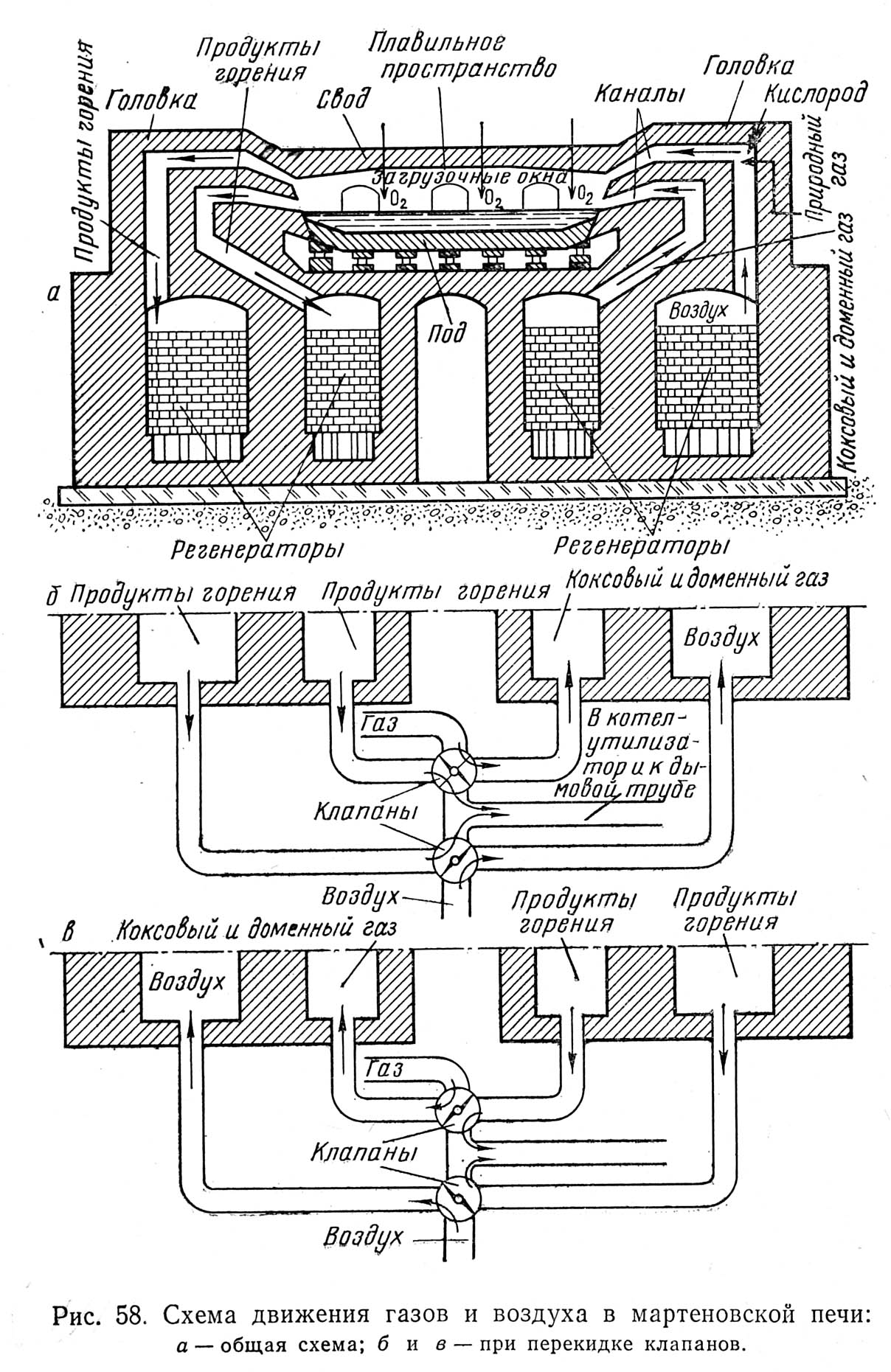

Рисунок 9.3 – Мартеновская печь для выплавки стали

Рисунок 9.4 – Схема работы регенераторов мартеновской печи: а – общая схема; б и в – при перекидке клапанов

1 – стальной кожух; 2 – огнеупорная футеровка; 3 – кислородная фурма; 4 – завалка флюса; 5 – легирующие добавки; 6 – летка; 7 – ковш; 8 – заготовка.

Рисунок 9.5 – Кислородный конвертер с верхней продувкой.

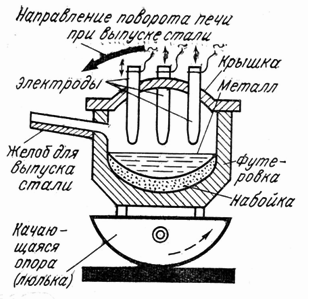

Рисунок 9.6 – Электрическая дуговая печь для выплавки стали

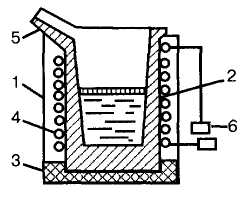

. 1 – кожух, 2 – тигель, 3 – подовая плита, 4 – соленоид, 5 – сливной носок,

6 – токопроводы.

Рисунок 9.7 – Индукционная печь

Лекция 2 (10) Производство силикатных материалов. Классификация и характеристика продуктов силикатной промышленности. Сырьё для производства силикатных материалов. Типовые процессы технологии силикатов. Вяжущие вещества. Производство портландцемента. Физико-химические процессы и принципиальная схема производства. Стёкла. Состав, строение и классификация стекол. Сырьё в стекольной промышленности. Варка стекла. Физико-химические процессы, протекающие при варке стекла.

Производство силикатных материалов

1 - загрузочная воронка; 2 – вальцы; 3 – шнек; 4- мундштук пресса; 5 – увлажнитель;

6 – глинистая масса в виде ленты; 7 – опорные ролики.

Рисунок 10.1 – Ленточный пресс производства кирпича

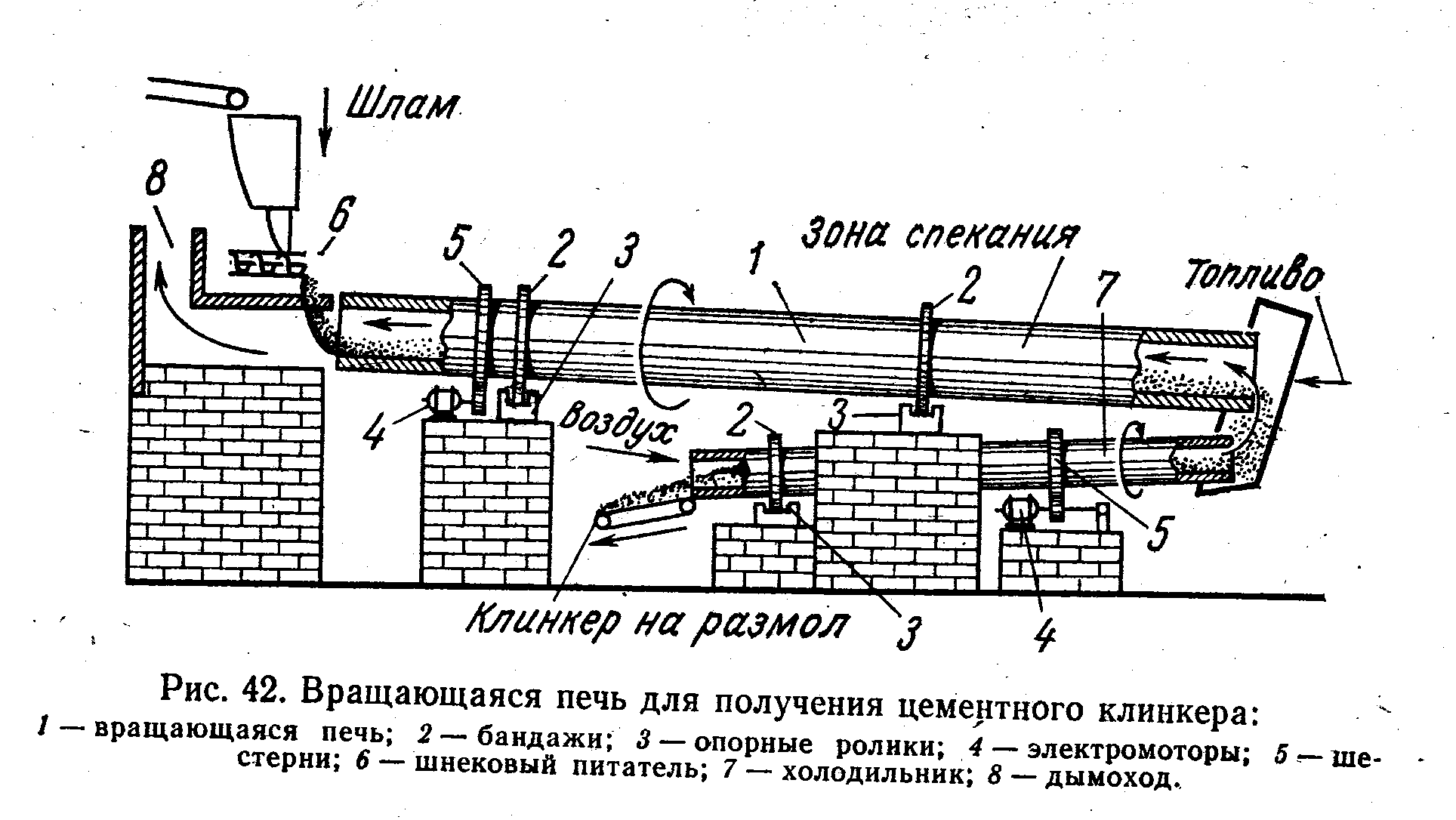

: 1 – вращающая печь; 2 – бандажи; 3 – опорные ролики; 4 – электромоторы; 5 – шестерни; 6 – шнековый питатель; 7- холодильник; 8 - дымоход

Рисунок 10.2 – Вращающаяся печь для получения цементного клинкера

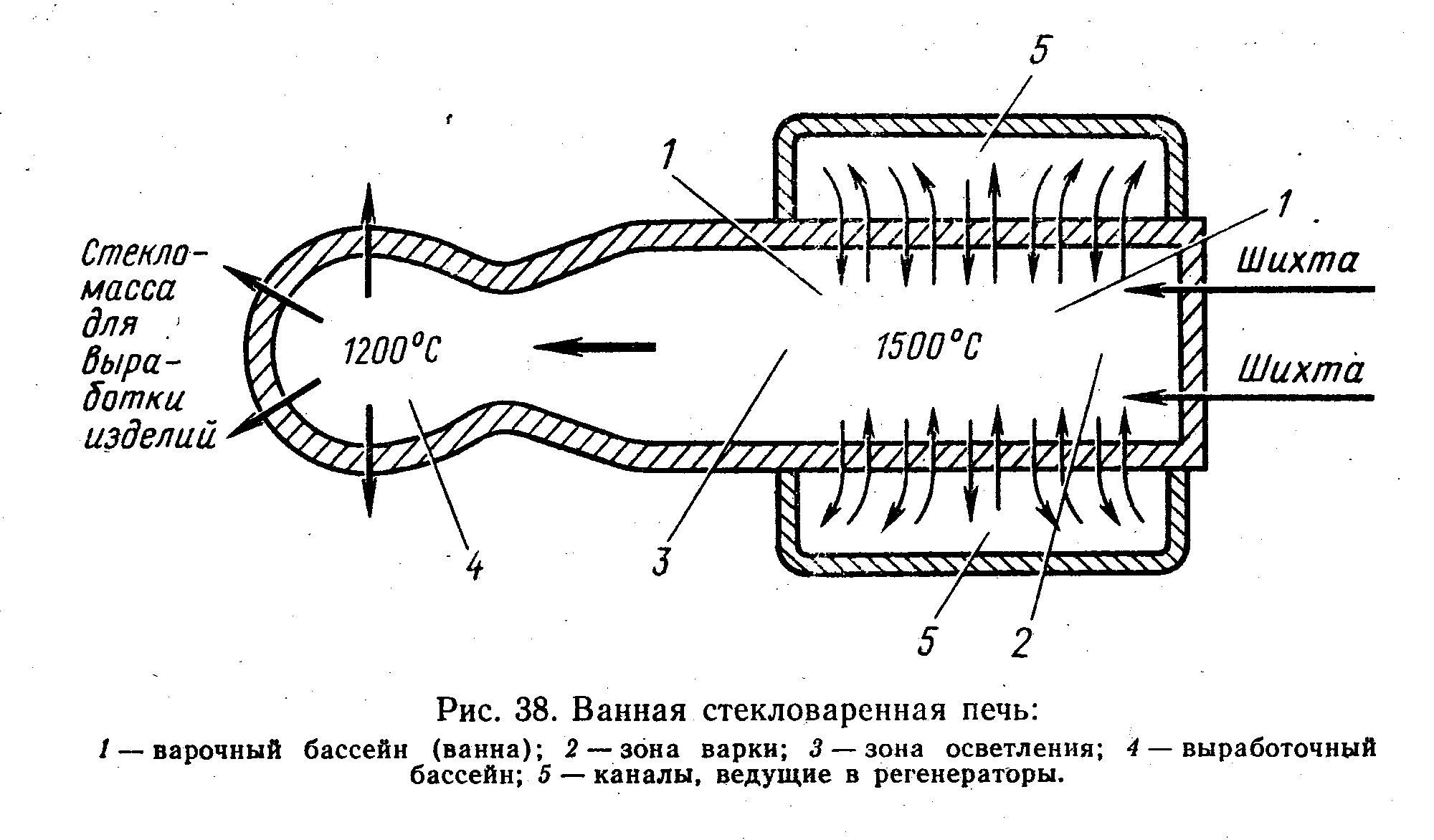

1- варочный бассейн (ванна); 2- зона варки; 3 – зона осветления; 4 - выработочный бассейн; 5- каналы, ведущие в регенераторы

Рисунок 10.3 – Ванная стекловаренная печь

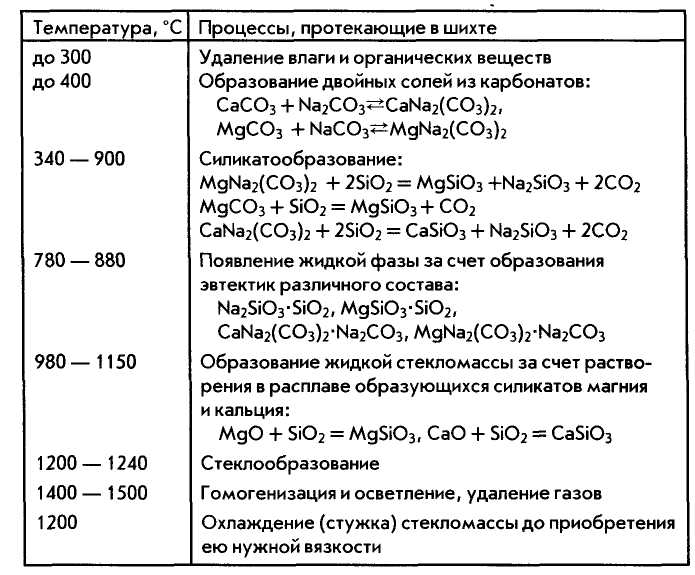

Рисунок 10. 4 – Процессы, протекающие при варке стекломассы при высокой температуры.

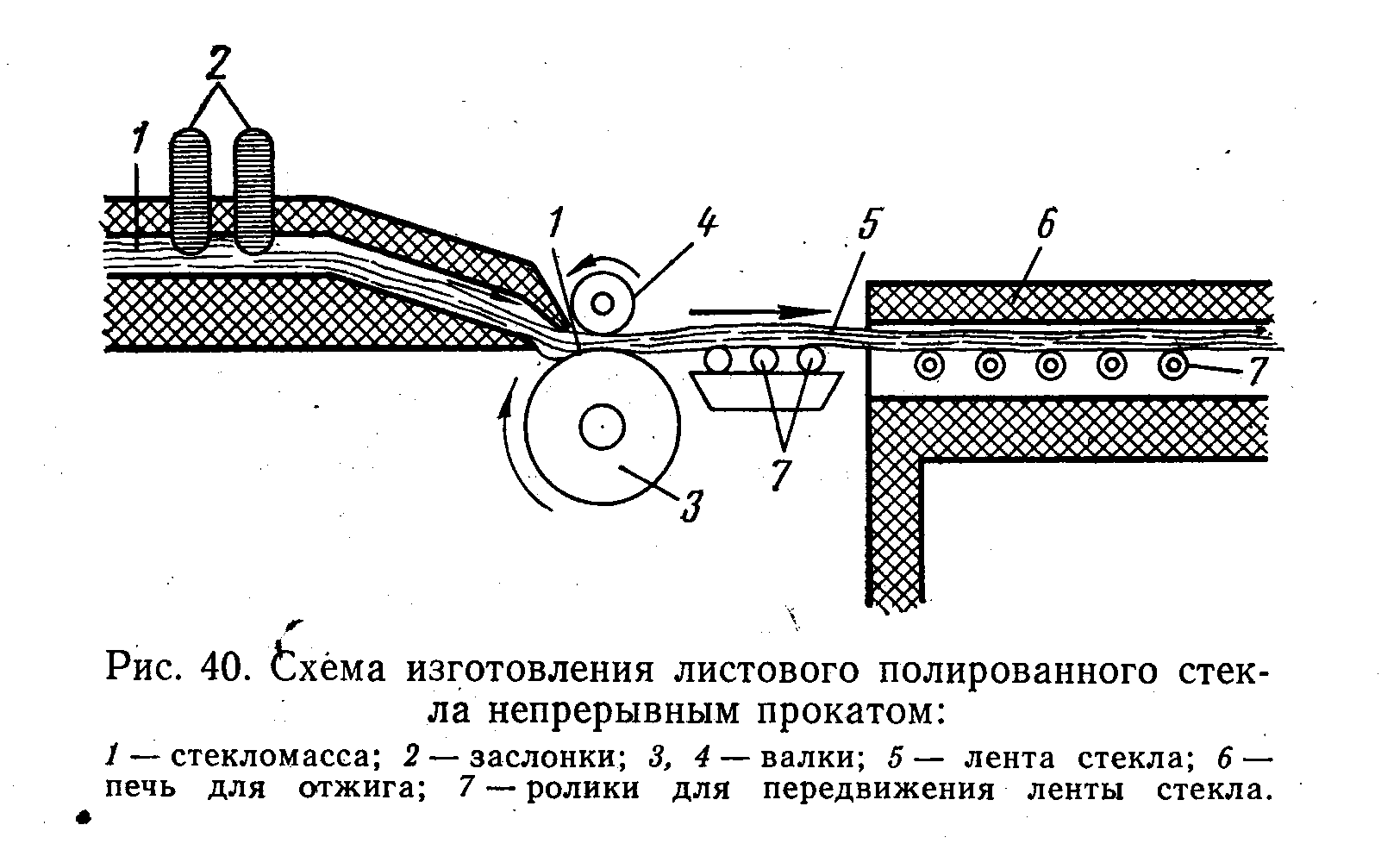

1- стекломасса; 2- заслонки; 3,4 – валки; 5- лента стекла; 6 – печь для отжига; 7- ролики для передвижения ленты стекла

Рисунок 10.5 – Схема изготовления листового полированного стекла непрерывным прокатом.

Лекция 3(11). Химическая переработка топлива. Переработка твердого топлива. Коксование каменных углей. Выделение каменноугольной смолы и ее переработка.

|

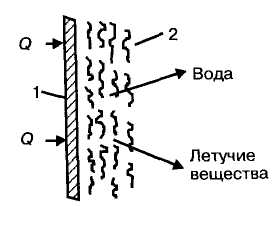

1 — стенка, 2 — шихта |

Рисунок 11.1 – Схема термофизических процессов при коксовании шихты.

|

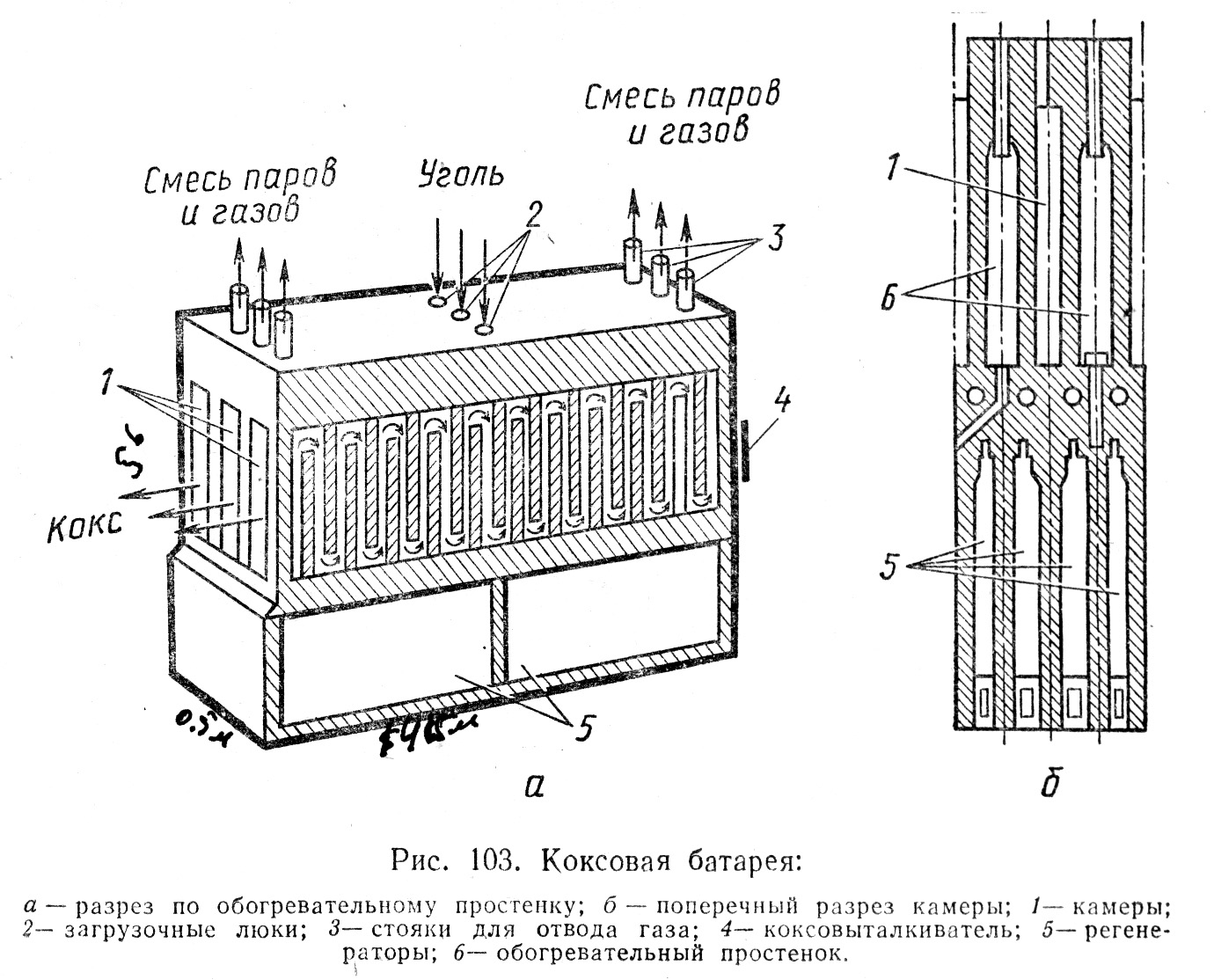

а – разрез по обогревательному простенку; б – поперечный разрез камеры: 1 - камеры; 2 - загрузочные люки; 3 - стояки для отвода газа; 4 – коксовыталкиватель; 5 - регенераторы; 6 - обогревательный простенок |

Рисунок 11.2 – Коксовая печь (коксовая батарея).

|

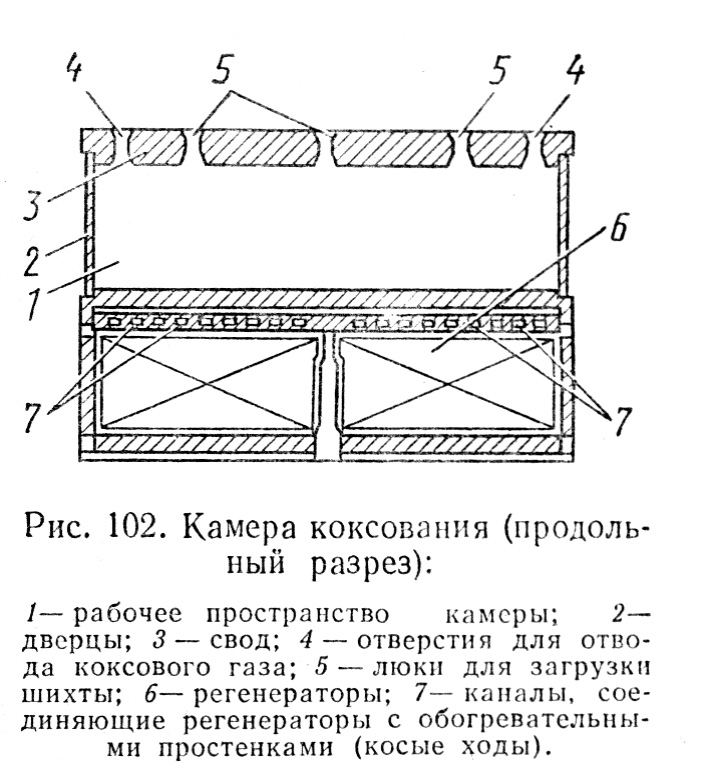

1 – рабочее пространство камеры; 2 – дверцы; 3 - свод; 4 – отверстия для отвода коксового газа; 5 – люки для загрузки шихты; 6 – регенераторы; 7 – каналы, соединяющие регенераторы с обогревательными простенками |

Рисунок 11.3 – Камера коксования (продольный разрез).

1 – отверстие для загрузки угля; 2 - кокосовыталкиватель; 3- направляющая рама; 4 - тушильный вагон; 5 – стояки; 6 – газосборники; 7 – регенераторы; 8 – подовый канал; 9 – борова; 10 – газопроводы коксового газа; 11 – газопроводы доменного газа; 12 – перекидные каналы; 13 – рампа; 14 – задвижка; 15 – транспортёр для кокса

Рисунок 11.4 – Схема выгрузки коксового пирога.

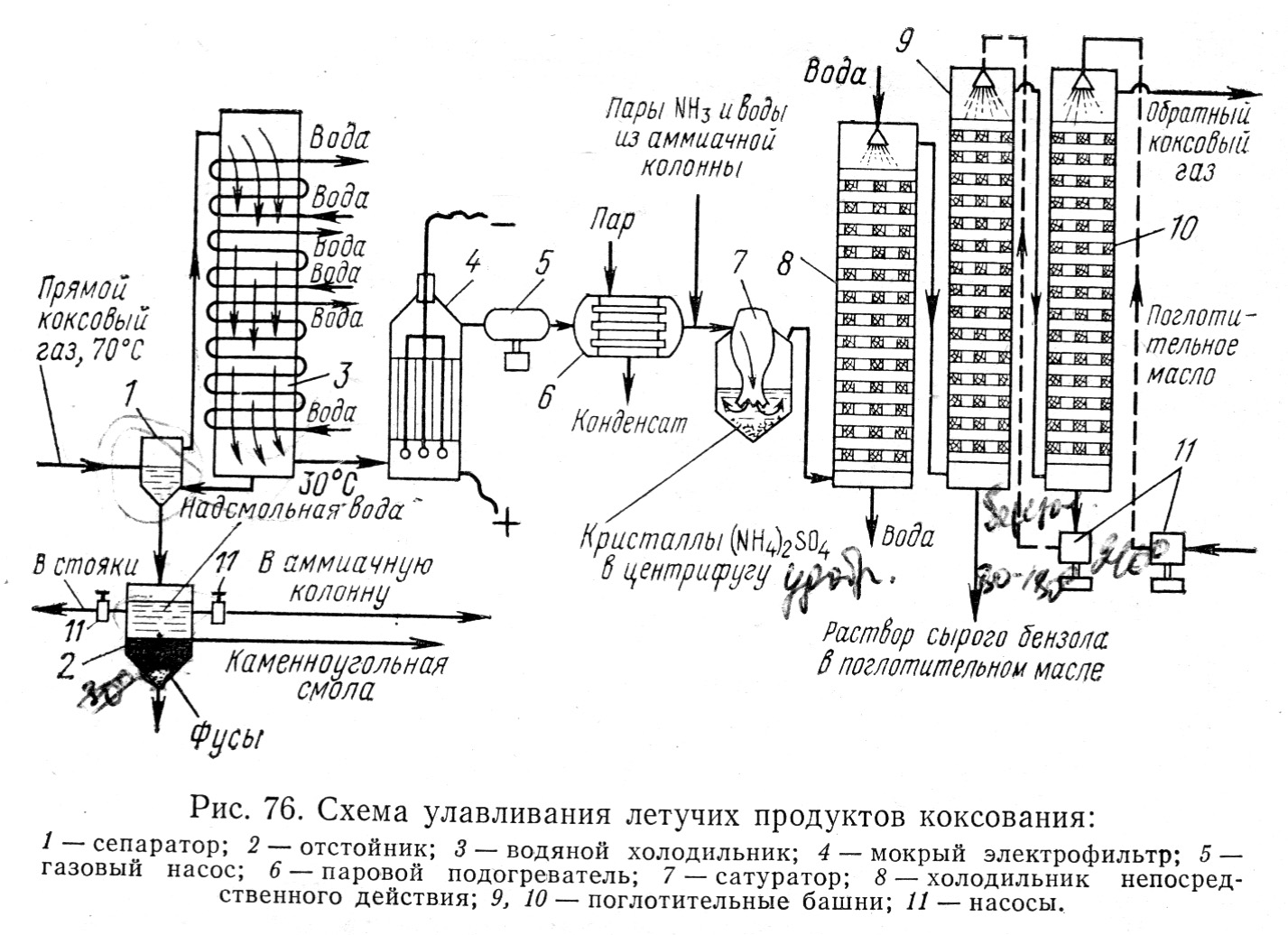

1 – сепаратор; - отстойник; 3- водяной холодильник; 4 – мокрый электрофильтр;

5 – газовый насос; 6 – паровой подогреватель; 7 – сатуратор;

8 – холодильник непосредственного действия; 9,10 – поглотительные башни;

11 - насосы

Рисунок 11.5 – Схема улавливания летучих продуктов коксования.

1- трубчатая печь; 2,3,4 – ректификационные колонны

Рисунок 11.6 – Схема переработки каменноугольной смолы.

Лекция 4 (12) Химическая переработка топлива. Переработка нефти и нефтепродуктов. Прямая гонка нефти. Цель и разновидность крекинга нефтепродуктов. Каталитический крекинг. Риформинг

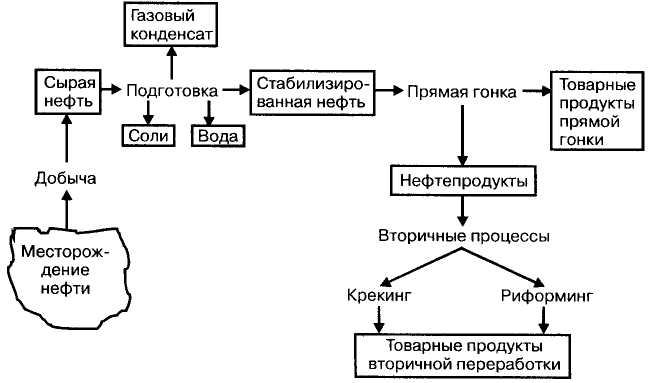

Рисунок 12.1 - – Общая схема переработки нефти

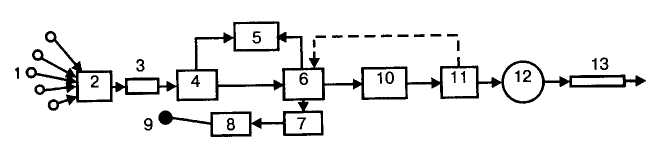

1 — скважины, 2 — групповая замерная установка, 3 — коллектор, 4 — дожимная насосная станция, 5 — газоперерабатывающий завод, 6 — установка подготовки нефти, 7 — установка очистки воды, 8 — насосы, 9— нагнетательные скважины, 10— герметизированные резервуары, 11 — установка для определения качества нефти («Рубин»), 12 — товарные резервуары, 13 — магистральный нефтепровод

Рисунок 12.2 - Общая схема подготовки нефти к переработке

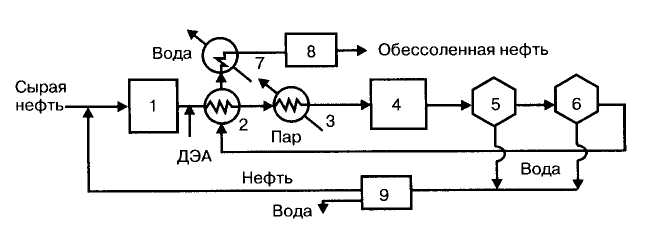

1 — резервуар нефти, 2 — теплообменник, 3 — подогреватель, 4 — смеситель, 5 — электродегидрататор I ступени, 6 — электродегидрататор II cтупени, 7 — холодильник, 8 — сборник обессоленной нефти, 9 — нефтеотделитель

Рисунок 12 3 – Принципиальная схема электрообессоливающей установки (ЭЛОУ).

|

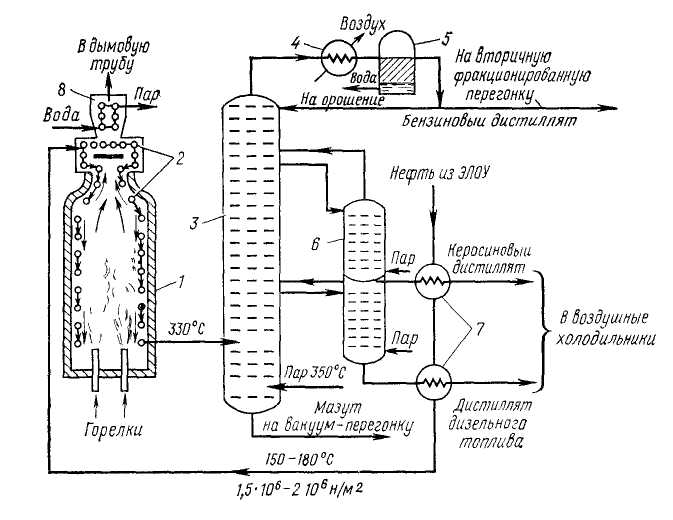

1 — трубчатая печь; 2 —трубы змеевика в разрезе; 3 — основная ректификационная колонна; 4 — воздушный конденсатор, 5 — водоотделитель, 6 — отпарная колонна; 7 — теплообменник, 8 — котел утилизатор

|

Рисунок 12.4 – Схема атмосферной трубчатой установки для перегонки нефти.

|

1 — тарелки; 2 — патрубки; 3 — колпачки; 4 — сливные стаканы; 5 — стенки колонны. |

Рисунок 12.5 – Схема устройства и работы ректификационной тарельчатой колонны.

|

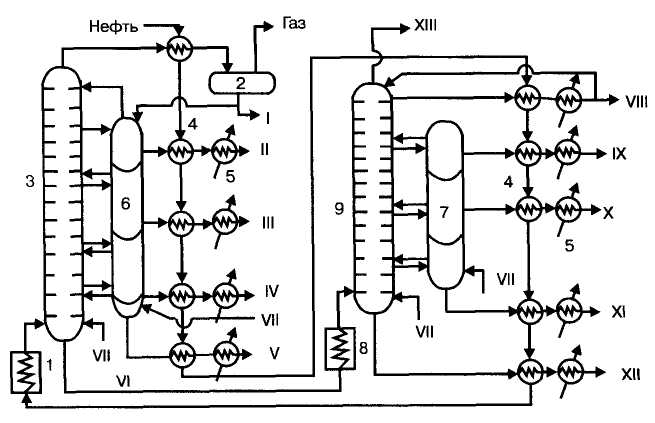

I — бензин, II — лигроин, III — керосин, IV — дизельное топливо, V — газойль, VI — мазут, VII — пар, VIII — веретенное масло, IX — машинное масло, X — легкое цилиндровое масло, XI — тяжелое цилиндровое масло, XII — гудрон, XIII — газы |

1 — трубчатая печь подогрева нефти, 2 — сепаратор газа, 3 — ректификационная колонна атмосферного давления (подается нефть и пар!), 4 — теплообменники-конденсаторы, 5 — холодильники, 6,7 — отпарные колонны, 8 — трубчатая печь подогрева мазута, 9 — вакуумная ректификационная колонна.

Рисунок 12.6 – Технологическая схема установки атмосферно-вакуумной (комбинированной, АВТ) перегонки нефти.

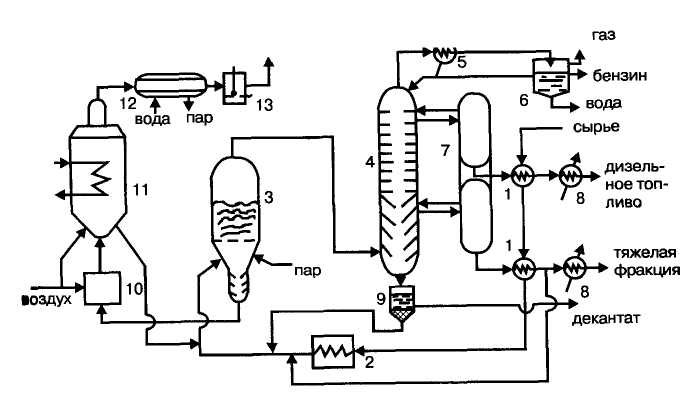

1 —теплообменники, 2— трубчатая печь, 3 — реактор «КС», 4 — ректификационная колонна, 5 — холодильник-конденсатор, 6 — газоотделитель, 7 — отпарная колонна, 8 — холодильники, 9 — шламоотделитель, 10 — узел смешения, 11 — регенератор катализатора «КС», 12 — котел-утилизатор, 13 — электрофильтр

Рисунок 12.7 – Технологическая схема установки крекинга

1, 8 — теплообменники, 2 — печь двухсекционная, 3 — реактор гидроочистки, 4,10, 14 — холодильники, 5 —сепаратор гидроочистки, 6 — этаноламинный абсорбер, 7 — отпарная колонна, 9 — реактор платформинга, 11 — сепаратор платформинга высокого давления, 12 — сепаратор платформинга низкого давления, 13 — колонна стабилизации

Рисунок 12.8 – Технологическая схема облагораживания бензина.

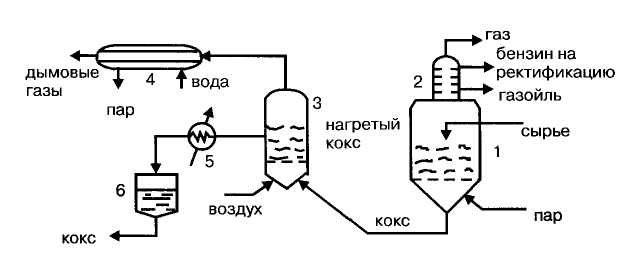

|

1 — реактор кипящего слоя, 2 — парциальный конденсатор, 3 — коксонагреватель, 4 — котел-утилизатор, 5 — коксовый холодильник, 6 — бункер кокса |

Рисунок 12.9 – Схема коксования нефтяных остатков.

Лекция 5 (13) Промышленный органический синтез. Производство и переработка ацетилена. Производство метанола и формальдегида, этанола, уксусной кислоты, уксусного альдегида.

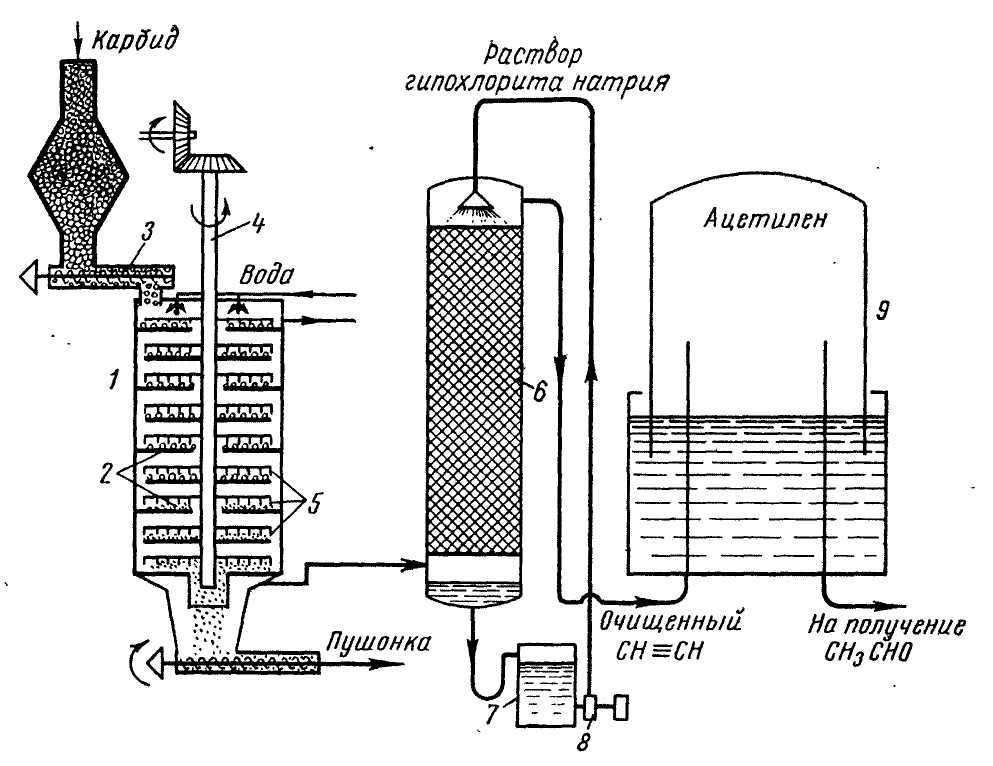

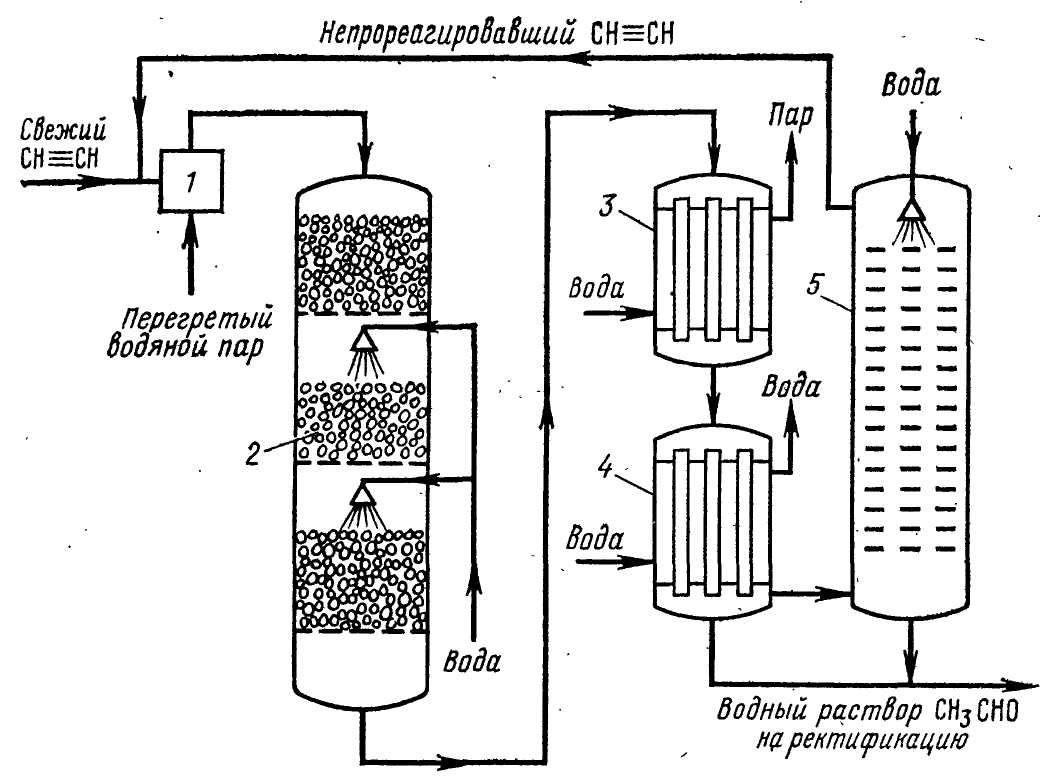

|

1 — генератор ацетилена; 2 — полки; 3 — шнек для подачи карбида; 4 — вал; 5 —гребки; 6 — промывная башня; 7 — сборник для раствора гипохлорита натрия; 8— насос; 9 — газгольдер. |

Рисунок 13.1 – Технологическая схема производства и очистки ацетилена

|

1 — сопло; 2 — смесительная камера; 3 — керамическая плита с отверстиями; 4 — зона пламени; 5 — форсунки для вбрызгивания воды.

|

Рисунок 13.2 – Реакционная печь для окислительного пиролиза метана

|

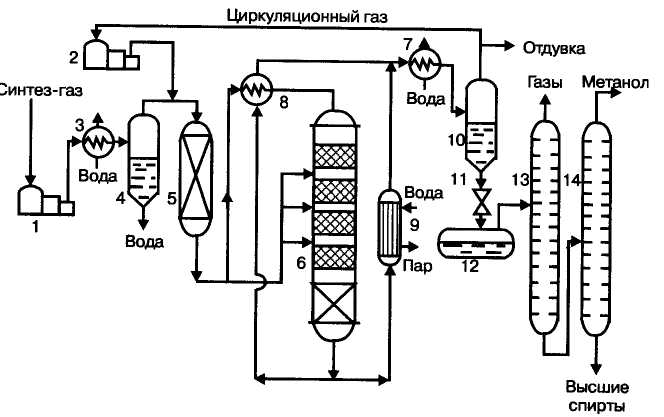

1 — турбокомпрессор, 2 — циркуляционный компрессор, 3, 7 —холодильники, 4 — сепаратор, 5 — адсорбер, 6 — реактор адиабатического действия, 8 — теплообменник, 9 — котел-утилизатор, 10 — сепаратор, 11 — дроссель, 12— сборник метанола-сырца, 13, 14 — ректификационные колонны |

Рисунок 13.3 – Технологическая схема производства метанола при низком давлении.

|

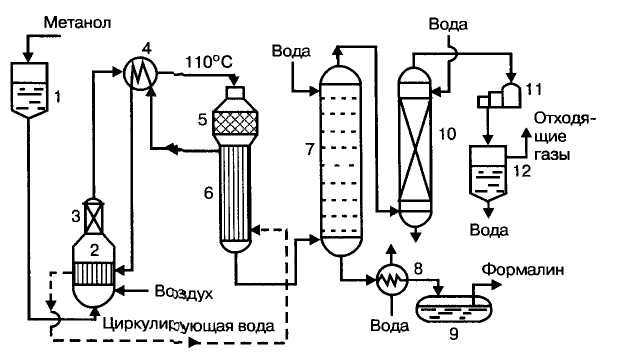

1 — напорный бак метанола, 2 — испаритель, 3 — брызгоуловитель, 4 — перегреватель, 5 — реактор, 6 — холодильник реактора, 7 — абсорбер, 8 — холодильник, 9 —. сборник формалина, 10 — санитарная башня, 11 — вакуум-компрессор, 12 — водоотделитель |

Рисунок 13.4 – Технологическая схема окислительного дегидрирования метанола (получение формальдегида).

|

1,3 — теплообменники, 2 — турбокомпрессор, 4 — реактор, 5 — котел-утилизатор, 6 — абсорбер, 7 — выносные теплообменники, 8 — сборник формалина |

Рисунок 13.5 – Технологическая схема окисления метанола (получение формальдегида)

|

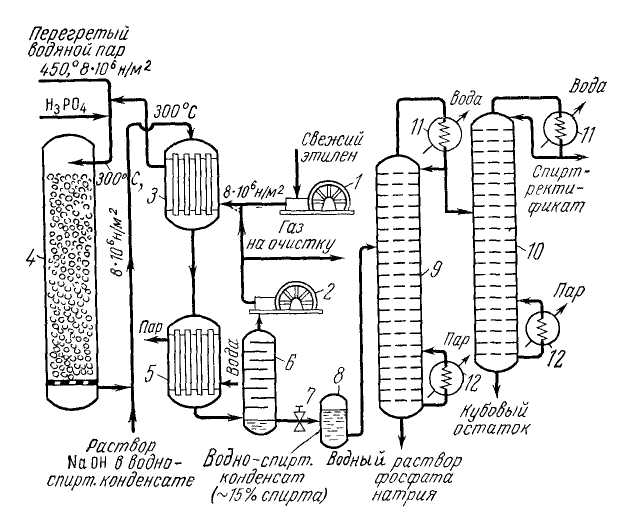

1 — этиленовый компрессор; 2 — циркуляционный компрессор, 3 — теплообменник; 4 — гидрататор; 5 — котел-утилиэатор; 6 — газоотделитель; 7 — редукционный вентиль; 8 — сборник, 9 — отпарная колонна; 10 — ректификационная колонна, 11— конденсатор; 12 — кипятильники |

Рисунок 13.6 – Схема получения синтетического этилового спирта прямой гидратацией этилена

1 — смеситель; 2 — колонный реактор; 3 — котел-утилизатор; 4 — водяной конденсатор; 5 — промывная колонна.

Рисунок 13.7 – Схема получения уксусного альдегида парофазной гидратацией ацетилена.

|

1 — окислительная колонна; 2 — конденсатор; 3 — насосы.

Окисление производят в окислительной колонне (реакторе) 1 из хромони-кельмолибденовой стали высотой 12 м и диаметром 1 м. В нижнюю часть колонны непрерывно поступает раствор альдегида и катализатора в уксусной кислоте; кислород под давлением вводят в колонну через несколько труб, и он равномерно распределяется в виде мельчайших пузырьков. Для охлаждения и поддержания оптимальной температуры (65—70 °С) служат змеевики. |

Рисунок 13.8 – Схема получения уксусной кислоты окислением уксусного альдегида.

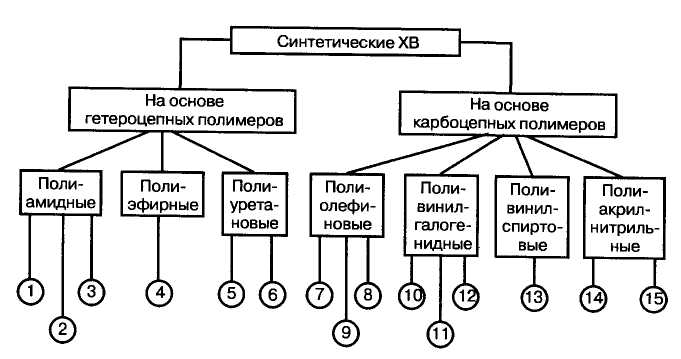

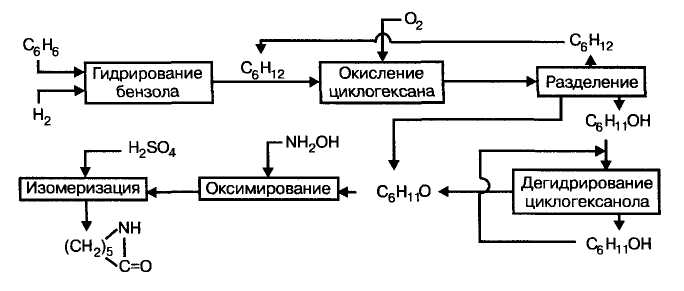

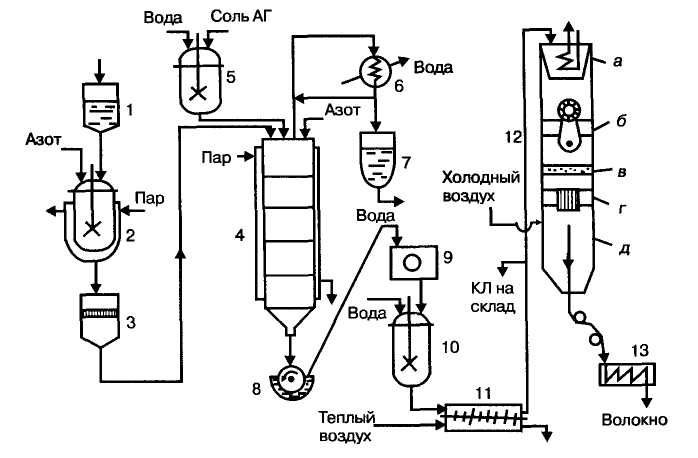

Лекция 6,7 (14,15) Производство полимерных материалов. Полимерные материалы, их классификация, состав и общие свойства. Основные способы производства синтетических ВМС. Производство ВМС методом полимеризации. Механизм цепной радикальной и катионной полимеризации. Механизм ступенчатой полимеризации и сополимеризации. Производство ВМС методом поликонденсации. Классификация и основные свойства каучуков. Натуральный каучук. Синтетический каучук. Производство бутадиенстирольного каучука. Стереорегулярные каучуки. Синтез изопренового каучука. Переработка каучуков в резиновые изделия. Вулканизация. Пластмассы, их состав, классификация, основные свойства и области применения. Полимеризационные полимеры и пластмассы на их основе. Полиэтилен высокого и низкого давления. Поликонденсационные полимеры и пластмассы на их основе. Производство фенолформальдегидных пластмасс. Химические волокна, их классификация и принципиальная схема производства. Производство капролактама и капронового волокна

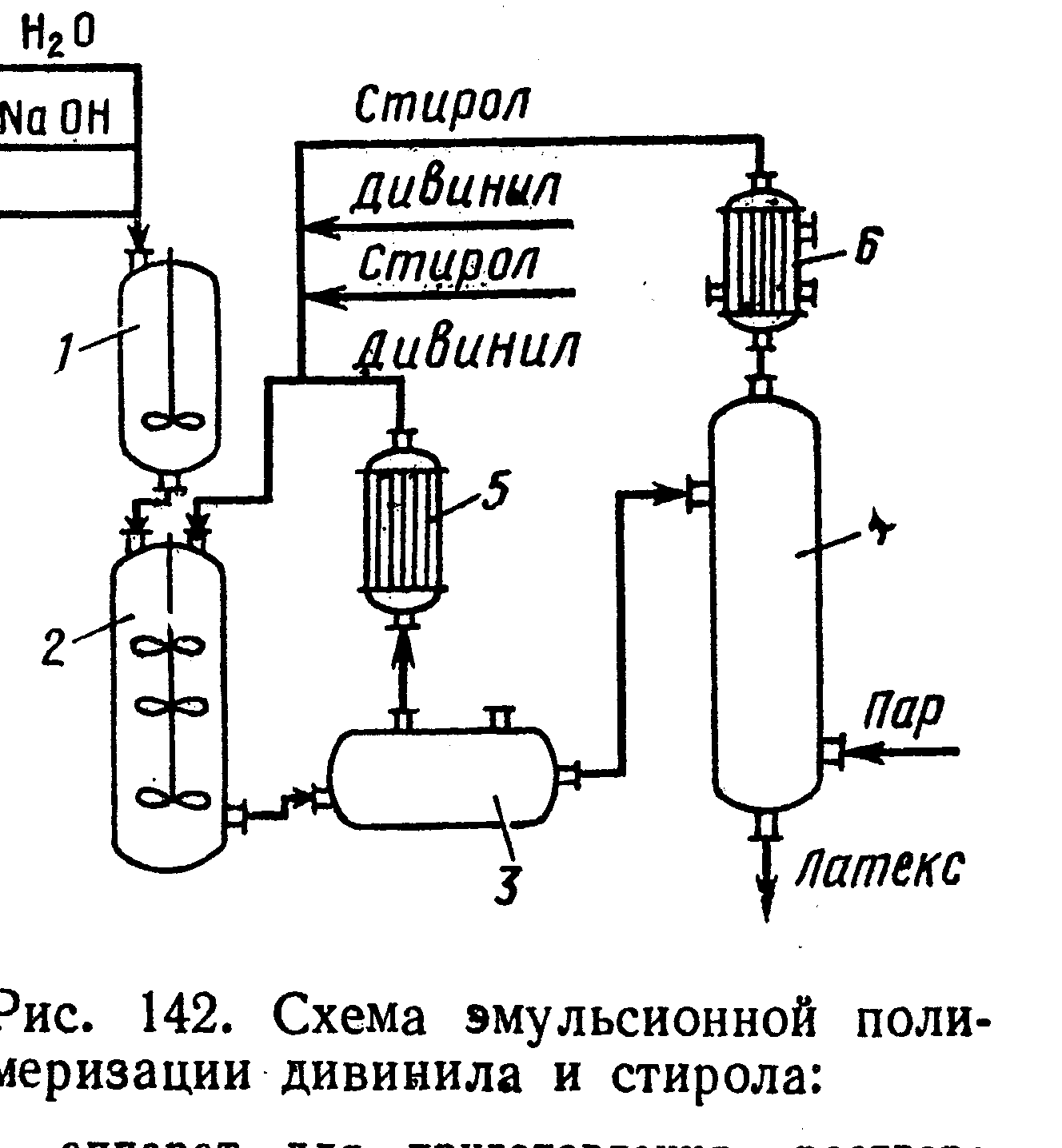

|

1 –аппарат предварительного эмульгирования 2 – полимеризатор с мешалкой (несколько полимеризаторов называется батареей) 3 – сборник 4 – отпарная колонна 5,6 – конденсаторы бутадиена и стирола

|

Рисунок 14.1. Схема эмульсионной полимеризации стирола (производство латекса для последующего произвдства бутадиен-стирольного каучука)

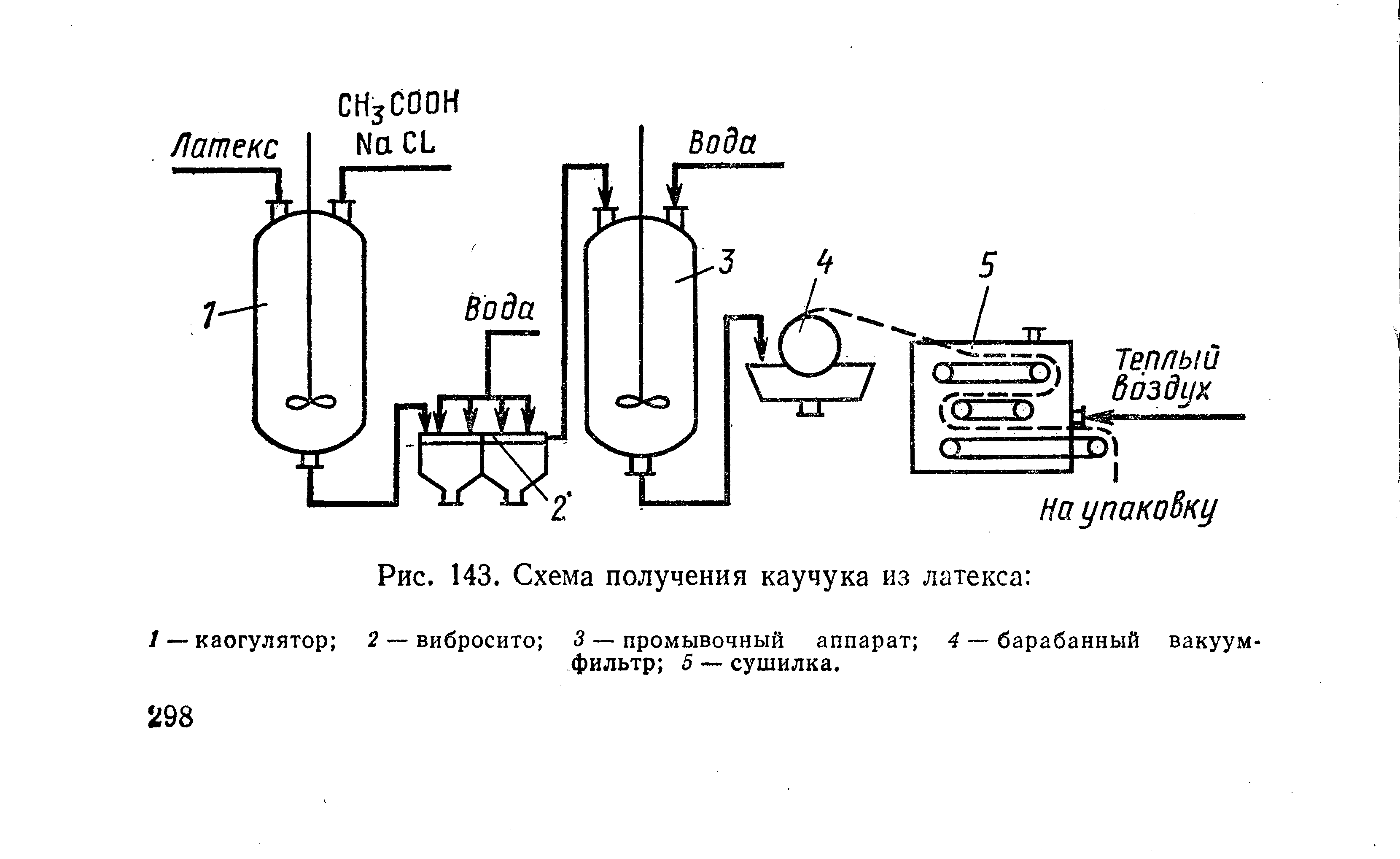

1 – коагулятор; 2 – вибросито; 3 – промывочный аппарат; 4 – барабанный вакуум-фильтр; 5 – сушилка.

Рисунок 14.2 – Схема получения каучука из латекса.

|

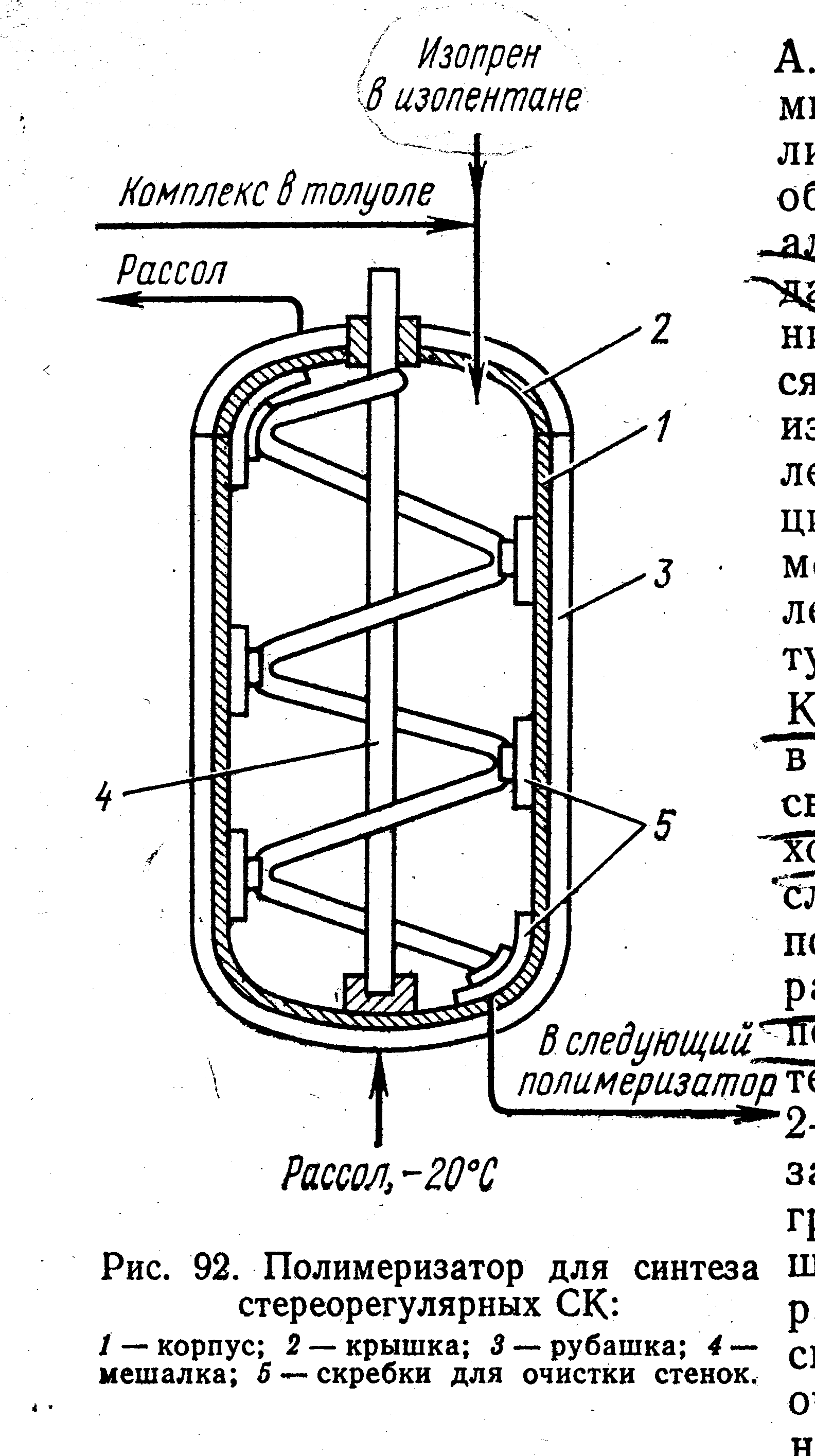

1 – корпус; 2 – крышка; 3 – рубашка; 4 – мешалка; 5 – скребки для очистки стенок. |

Рисунок 14.3 – Полимеризатор для синтеза изопренового каучука.

Рисунок 14.4 – Крошкообразователь производства изопренового каучука

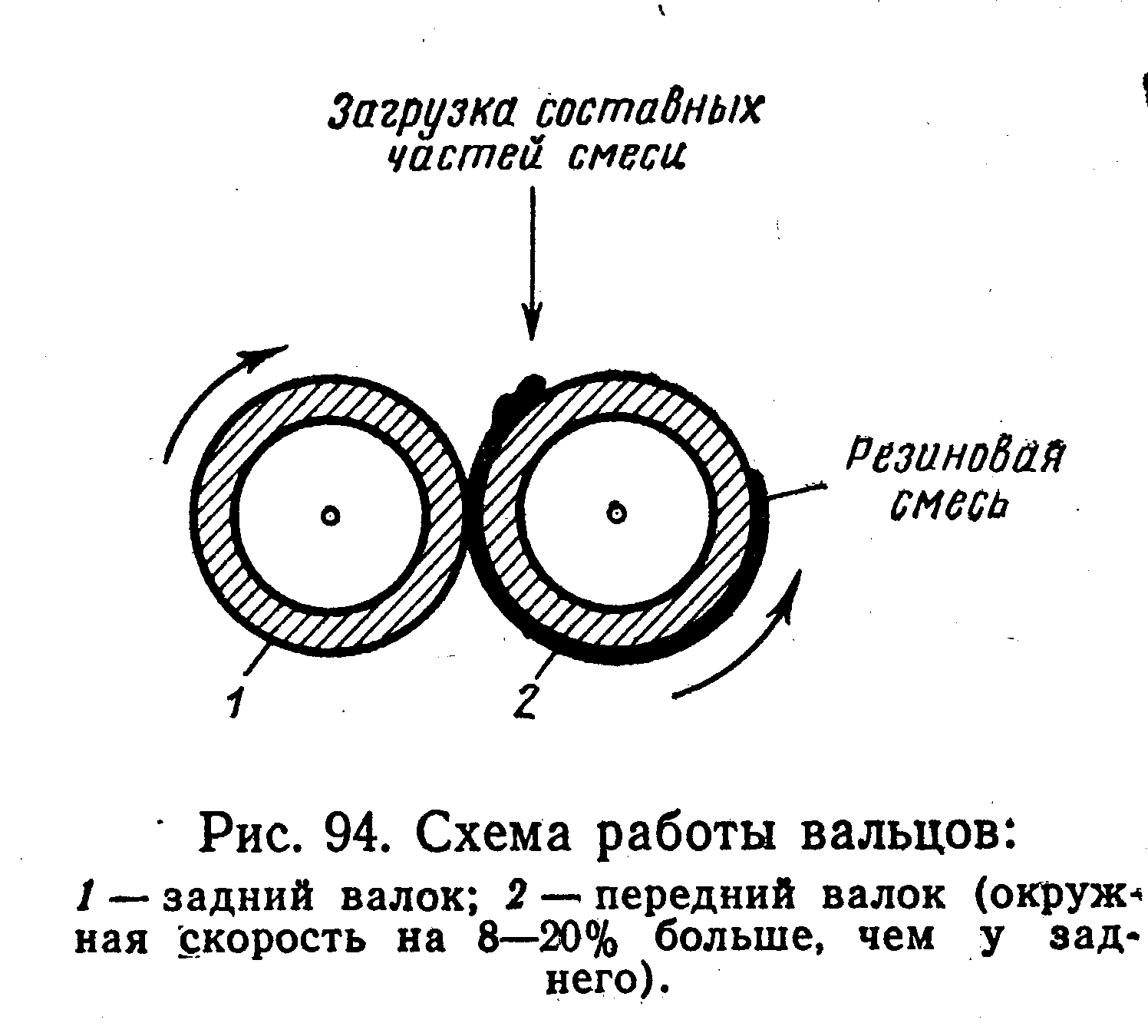

1 – задний валок; 2 – передний валок (окружная скорость на 8-20% больше, чем у заднего)

Рисунок 14.5. Схема работы вальцов при подготовке (смешении) резиновой смеси.

|

1 - камера смесителя; 2 – роторы с выступами; 3 - верхний затвор; 4 – поршень; 5 – корпус камеры; 6- нижний затвор; 7- рубашка для отходящей воды.

|

Рисунок 14.6 – Закрытый резиносмеситель.

Рисунок 14.7 – Схема работы каландров при листовании и обкладке ткани резиной

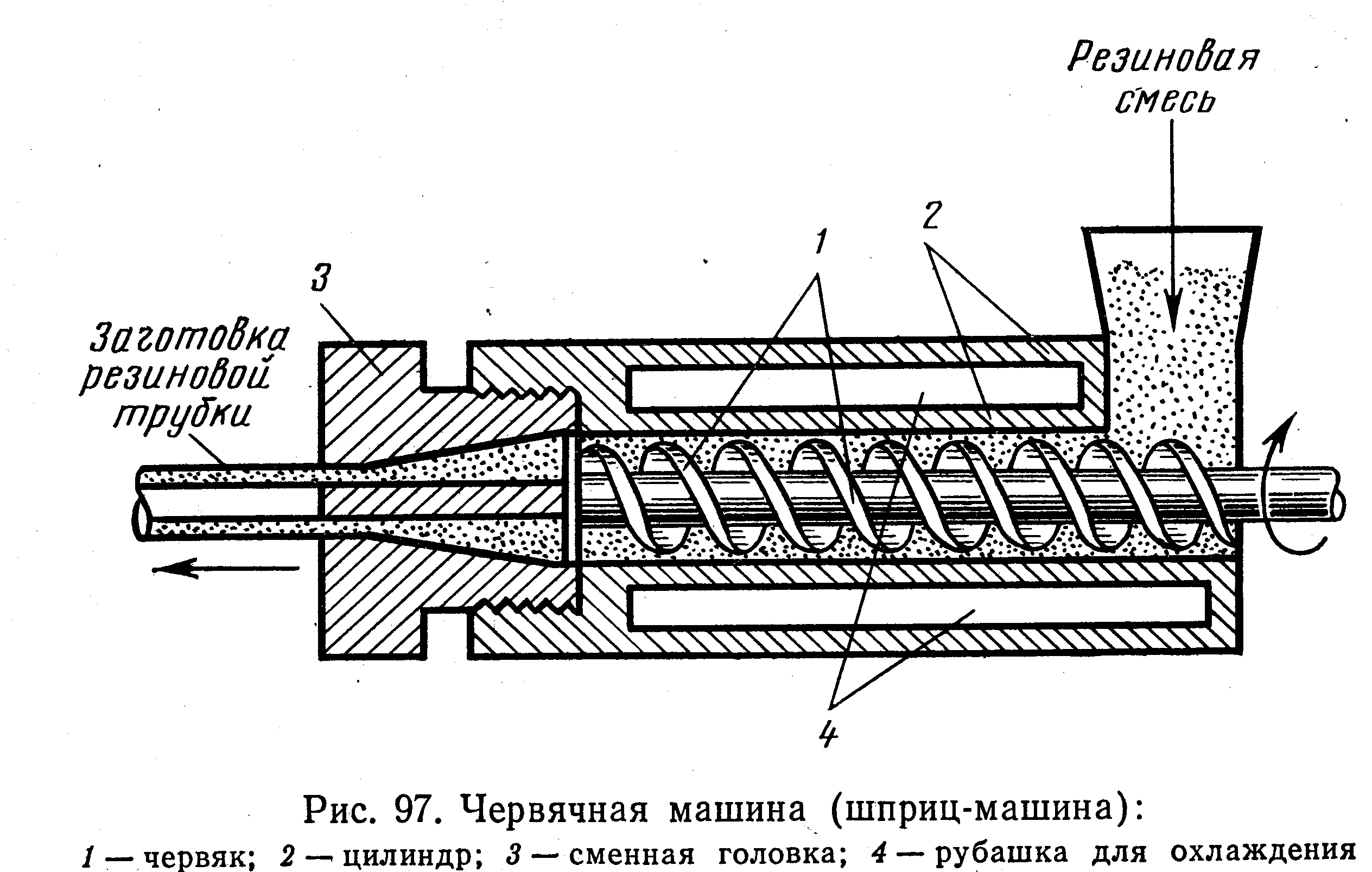

1 – червяк; 2 – цилиндр; 3 – сменная головка; 4 – рубашка для охлаждения

Рисунок 14.8 – Червячная машина (шприц-машина) для формования резиновых трубок.

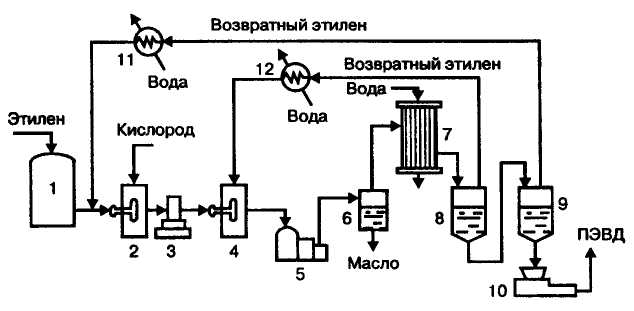

1 — хранилище этилена, 2 — смеситель этилена низкого давления, 3 — компрессор первого каскада, 4 — смеситель этилена высокого давления, 5—компрессор второго каскада, 6 — маслоотделитель, 7 — трубчатый реактор, 8 — отделитель высокого давления, 9 — отделитель низкого давления, 10— гранулятор, 11,12 — холодильники

Рисунок 14.9 – Технологическая схема производства полиэтилена высокого давления.

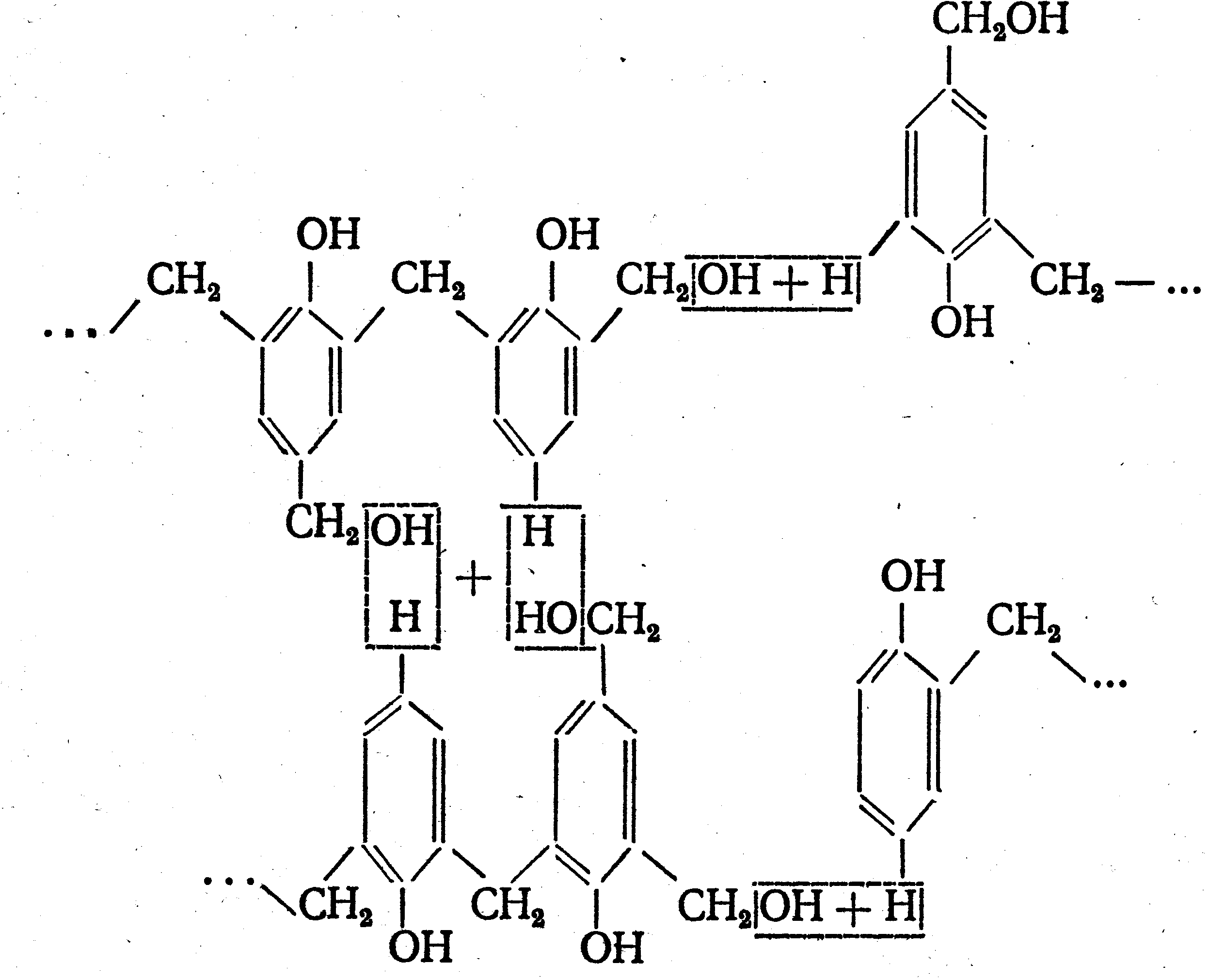

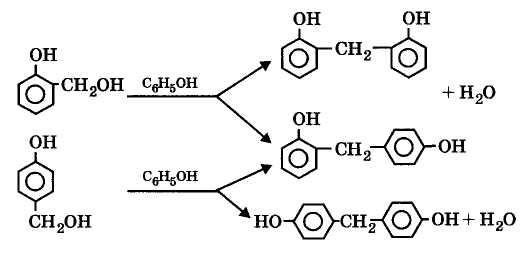

Новолачные смолы

Образуются при небольшом избытке фенола (7 молей фенола и 6 молей формальдегида) и применении кислых катализаторов (соляной кислоты) при нагревании.

образуются

линейные олигомеры

образуются

линейные олигомеры

Далее диоксидифенилметаны реагируют преимущественно с фенолоспиртами:

|

1 — смеситель, 2 — реактор колонного типа, 3 — сепаратор, 4 — сушильный аппарат, 5 — приемник олигомера, 6, 9 — холодильники-конденсаторы, 7 — крошкообразователь, 8 — транспортер |

Рисунок 14.10 – Технологическая схема производства новолачных олигомеров.

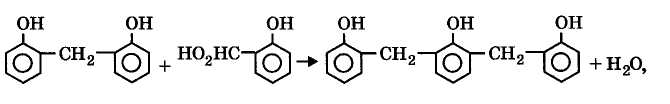

Резольные смолы

|

Общее уравнение поликонденсации фенола и формальдегида в щелочной среде при избытке формальдегида (n+m+1)С6Н5ОН + (2n+m)CH2O → –Н–[–С6Н2(ОН)(СН2ОН)–СН2–]n–[С6Н3(ОН)–СН2–]m–С6Н4ОН + +(n+m)H2О где: n — среднее число звеньев, содержащих метилольную группу, m — среднее число звеньев, не содержащих метилольную группу. |

1 — емкость фенола, 2 — емкость формалина, 3 — емкость аммиачной воды, 4 — варочно-сушильный аппарат, 5 — холодильник-конденсатор, 6 — сборник надсмольной воды, 7 — сборник резола

Рисунок 14.11 – Технологическая схема производства резольных олигомеров.

|

1 - матрица; 2- пуансон; 3 - плиты; 4 - таблетки из пресс-порошка; 5 - цилиндр; 6 - плунжер; 7 - толкатель; 8 – скрепляющие колонны пресса |

Рисунок 14.12 – Гидравлический пресс для горячего прессования (получения изделий из резольных или др. термореактивных смол)

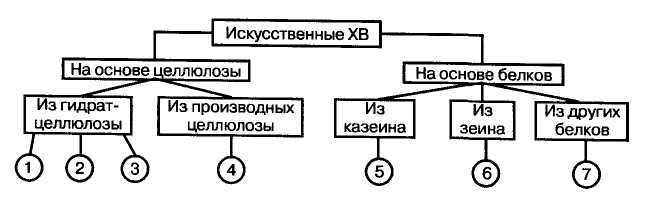

1 — вискозное , 2 — медноаммиачное, 3 — омыленное ацетатное, 4 – ацетатное (из ди- и триацетата целлюлозы), 5 — казеиновое, 6 — зеиновое, 7 – прочие белковые

Рисунок 14.13 – Классификация искусственных химических волокон

1 — нейлон, 2 — капрон, 3 — сополимеры, 4— лавсан, 5 — перлон, 6 –спандекс (лайкра), 7 —политен, 8 — моплен, 9 —полифайбр, 10 — хлорин, 11 — ацетохлорин, 12 —тефлон, 13 — винилон, 14 —нитрон, 13 — сополимеры

Рисунок 14.14 – Классификация синтетических химических волокон

Рисунок 14.15 – Структурная схема производства капролактама из бензола

1 — бункер капролактама, 2 — плавитель капролактама, 3 — фильтр, 4 — реактор полимеризации, 5— аппарат для приготовления раствора катализатора, 6 — холодильник-конденсатор, 7 — сборник воды, 8 — охлаждающий барабан, 9 — крошкообразователь, 10 — экстрактор, 11 — барабанная сушилка, 12 — прядильная машина: а — плавильная камера, б — прядильный насосик, в — фильтр из кварцевого песка, г — фильера, д — охладительная шахта; 13 — намоточная машина

Рисунок 14.16 – Технологическая схема производства капронового волокна непрерывным способом: