- •1Введение

- •2 Общие сведения для выполнения индивидуальных заданий

- •3 Методические указания к расчету потребного количества и производительности основного оборудования доменного цеха

- •3.1 Общая характеристика и устройство доменных цехов

- •3.2 Опpeделение годовой производительности доменной печи и количества печей в цехе

- •3.3 Рудный двор и его оборудование

- •3.3.1 Определение потребного количества вагоноопрокидывателей

- •3.3.2 Расчет нормы запаса шихтовых материалов на рудном дворе

- •3.3.3 Определение фронта погрузки и выгрузки шихты

- •3.3.4 Определение объема штабеля

- •3.3.5Определение потребного количества перегрузочных кранов и их производительности

- •3.4 Бункерная эстакада и ее оборудование

- •3.4.1 Определение необходимого количества вагонов-перегружателей и их производительности

- •3.4.2 Выбор вместимости бункеров и расчет их пропускной способности

- •3.4.3 Определение производительности ленточного конвейера

- •3.4.4 Определение производительности вагон-весов

- •3.4.5 Определение производительности барабанных питателей

- •3.4.6 Определение производительности электровибрационных питателей

- •3.4.7 Расчет производительности пластинчатого конвейера

- •3.4.8 Определение производительности вибрационного грохота и эффективности грохочения материалов

- •3.4.9 Определение загруженности подъемника коксовой мелочи

- •3.5 Системы подачи шихты на колошник

- •3.5.1 Определение вместимости скипа

- •3.5.2 Определение производительности скипового подъемника и его загруженности

- •3.5.3 Определение производительности конвейера для подачи шихты на колошник доменной печи

- •3.6 Оборудование для уборки чугуна и шлака

- •3.6.1 Определение необходимого количества чугуновозных ковшей

- •3.6.2 Определение необходимого числа чугуновозных ковшей миксерного типа

- •3.6.3 Определение потребного числа шлаковозов

- •3.7 Отделение разливки чугуна и его оборудование

- •3.7.1 Определение числа разливочных машин и их производительности

- •3.8 Определение расчетной занятости железнодорожных путей

- •Перечень ссылок

3.4.9 Определение загруженности подъемника коксовой мелочи

Мелкую фракцию кокса, выделенную после отсева на грохотах, направляют в скип подъемника коксовой мелочи.

Возможная производительность подъемника коксовой мелочи определяется [5]:

![]() ,

т/сут (3.43)

,

т/сут (3.43)

где

![]() –

геометрическая вместимость скипа,

(п. 3.5.1);

–

объемная масса коксовой мелочи, принимают

–

геометрическая вместимость скипа,

(п. 3.5.1);

–

объемная масса коксовой мелочи, принимают

![]() [2];

[2];

![]() –

коэффициент заполнения скипа;

–

время цикла работы скипа:

–

коэффициент заполнения скипа;

–

время цикла работы скипа:

![]() ,

с (3.44)

,

с (3.44)

где

![]() –

время движения скипа, с;

–

время движения скипа, с;

![]() –

время пауз, с.

–

время пауз, с.

Необходимая производительность подъемника:

![]() ,

т/сут (3.45)

,

т/сут (3.45)

где

–

коэффициент отсева мелочи

![]() ;

;

![]() –

суточный расход кокса, т.

–

суточный расход кокса, т.

Загруженность подъемника коксовой мелочи:

. (3.46)

. (3.46)

3.5 Системы подачи шихты на колошник

В настоящее время применяют две системы подачи шихты на колошник доменной печи к ее загрузочному устройству: скиповую и конвейерную.

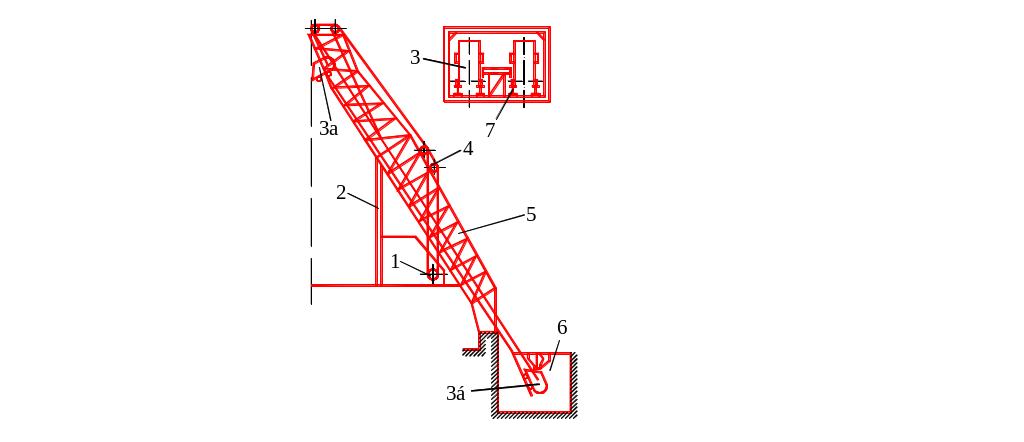

Скиповая

система (скиповый подъемник рис. 3.7)

включает наклонный мост 5, два перемещающихся

по рельсам 7 моста скипа 3, скиповую

лебедку 1 и систему канатов 4, и блоков.

Наклонный мост имеет две опоры –

фундамент скиповой ямы 6 и колонну 2

(пилон). Угол наклона моста к горизонту

![]() ,

а на участке скиповой ямы –

,

а на участке скиповой ямы –

![]() .

Скипы соединяют канатами с барабаном

скиповой лебедки, расположенной в

машинном зале под скиповым мостом таким

образом, что обеспечивается уравновешивание

скипов; при движении груженого скипа

вверх, порожний скип опускается вниз,

в скиповую яму. Загрузка материалов в

скип 3б производится в скиповой яме 6,

разгрузка – на колошнике, где материал

подается в приемную воронку загрузочного

устройства за счет опрокидывания

(наклона) скипа 3а, вследствие того, что

передние скаты движутся по основному

рельсовому пути, а задние – по

дополнительным рельсам широкой колеи,

загибающимися вверх. Время подъема

(опускания) скипа составляет 35 – 40 с,

скорость движения по мосту – 3 – 4 м/с

[3].

.

Скипы соединяют канатами с барабаном

скиповой лебедки, расположенной в

машинном зале под скиповым мостом таким

образом, что обеспечивается уравновешивание

скипов; при движении груженого скипа

вверх, порожний скип опускается вниз,

в скиповую яму. Загрузка материалов в

скип 3б производится в скиповой яме 6,

разгрузка – на колошнике, где материал

подается в приемную воронку загрузочного

устройства за счет опрокидывания

(наклона) скипа 3а, вследствие того, что

передние скаты движутся по основному

рельсовому пути, а задние – по

дополнительным рельсам широкой колеи,

загибающимися вверх. Время подъема

(опускания) скипа составляет 35 – 40 с,

скорость движения по мосту – 3 – 4 м/с

[3].

Скиповые подъемники используют на доменных печах объемом 1033 – 3000 [4].

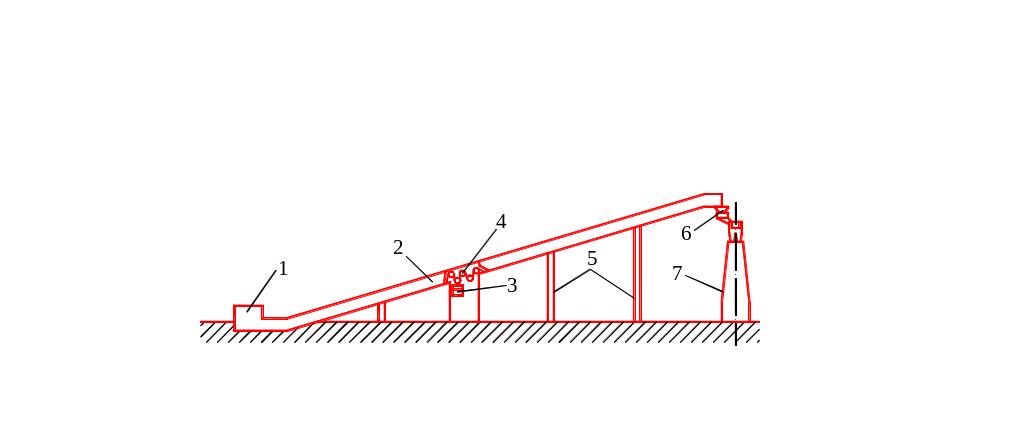

На печах объемом свыше 3200 принимают конвейерный колошниковый подъем (рис. 3.8), включающий один наклонный ленточный конвейер, размещенный в закрытой наклонной галерее, монтируемый на нескольких опорах и соединяющий колошниковое устройство печи с бункерной эстакадой.

Угол наклона

конвейера к горизонту составляет

![]() ,

а длина

,

а длина

![]() м

[3].

м

[3].

Для таких

конвейеров применяют резинотросовые

ленты с покрытием из трудновоспламеняющейся

резины шириной

![]() м.

Для придания ленте желобообразной формы

боковые опорные ролики конвейера

наклонены к горизонту под углом

м.

Для придания ленте желобообразной формы

боковые опорные ролики конвейера

наклонены к горизонту под углом

![]() .

Скорость движения ленты составляет

около 2,0 м/с. Конвейер снабжен грузовым

натяжным устройством.

.

Скорость движения ленты составляет

около 2,0 м/с. Конвейер снабжен грузовым

натяжным устройством.

Рисунок 3.7 – Схема скипового подъемника

1 – бункерная эстакада; 2 – галерея ленточного конвейера; 3 –контргруз для натяжения ленты; 4 – натяжной вал; 5 – опоры; 6 – загрузочное устройство; 7 – доменная печь.

Рисунок 3.8 – Схема конвейерного колошникового подъема

Подъемник работает непрерывно, а транспортируемые материалы располагают на ленте конвейера отдельными порциями с определенными интервалами, величина которых зависит от режима работы загрузочного устройства печи и требуемой интенсивности загрузки. Конвейерную систему подачи шихты на колошник применяют на доменных печах вместимостью свыше 3000 [4].

Более подробные сведения о системах подачи шихты на колошник доменной печи можно найти в работах [1 – 4].