- •1Введение

- •2 Общие сведения для выполнения индивидуальных заданий

- •3 Методические указания к расчету потребного количества и производительности основного оборудования доменного цеха

- •3.1 Общая характеристика и устройство доменных цехов

- •3.2 Опpeделение годовой производительности доменной печи и количества печей в цехе

- •3.3 Рудный двор и его оборудование

- •3.3.1 Определение потребного количества вагоноопрокидывателей

- •3.3.2 Расчет нормы запаса шихтовых материалов на рудном дворе

- •3.3.3 Определение фронта погрузки и выгрузки шихты

- •3.3.4 Определение объема штабеля

- •3.3.5Определение потребного количества перегрузочных кранов и их производительности

- •3.4 Бункерная эстакада и ее оборудование

- •3.4.1 Определение необходимого количества вагонов-перегружателей и их производительности

- •3.4.2 Выбор вместимости бункеров и расчет их пропускной способности

- •3.4.3 Определение производительности ленточного конвейера

- •3.4.4 Определение производительности вагон-весов

- •3.4.5 Определение производительности барабанных питателей

- •3.4.6 Определение производительности электровибрационных питателей

- •3.4.7 Расчет производительности пластинчатого конвейера

- •3.4.8 Определение производительности вибрационного грохота и эффективности грохочения материалов

- •3.4.9 Определение загруженности подъемника коксовой мелочи

- •3.5 Системы подачи шихты на колошник

- •3.5.1 Определение вместимости скипа

- •3.5.2 Определение производительности скипового подъемника и его загруженности

- •3.5.3 Определение производительности конвейера для подачи шихты на колошник доменной печи

- •3.6 Оборудование для уборки чугуна и шлака

- •3.6.1 Определение необходимого количества чугуновозных ковшей

- •3.6.2 Определение необходимого числа чугуновозных ковшей миксерного типа

- •3.6.3 Определение потребного числа шлаковозов

- •3.7 Отделение разливки чугуна и его оборудование

- •3.7.1 Определение числа разливочных машин и их производительности

- •3.8 Определение расчетной занятости железнодорожных путей

- •Перечень ссылок

3.4.1 Определение необходимого количества вагонов-перегружателей и их производительности

Необходимое количество вагонов-перегружателей:

![]() ,

шт (3.18)

,

шт (3.18)

где

![]() –

среднее время цикла работы

вагона-перегружателя, мин;

–

среднее время цикла работы

вагона-перегружателя, мин;

![]() –

среднесуточное количество выгрузок

материала из вагона-перегружателя в

бункеры;

–

среднесуточное количество выгрузок

материала из вагона-перегружателя в

бункеры;

![]() –

время простоев вагона-перегружателя

за сутки (для смазки, ремонта и т.д.), мин;

1440 – количество минут в сутках.

–

время простоев вагона-перегружателя

за сутки (для смазки, ремонта и т.д.), мин;

1440 – количество минут в сутках.

Производительность перегрузочных вагонов:

![]() , (3.19)

, (3.19)

где

![]() –

масса материала в вагоне, т;

–

коэффициент заполнения бункера (принимают

равным 0,9);

–

время цикла работы перегрузочного

вагона, мин, которое определяют из

выражения:

–

масса материала в вагоне, т;

–

коэффициент заполнения бункера (принимают

равным 0,9);

–

время цикла работы перегрузочного

вагона, мин, которое определяют из

выражения:

![]() , (3.20)

, (3.20)

где

![]() –

время погрузки материала, мин;

–

время погрузки материала, мин;

![]() –

время движения вагона с грузом, мин;

–

время движения вагона с грузом, мин;

![]() –

время выгрузки материала, мин;

–

время выгрузки материала, мин;

![]() –

время движения вагона без груза, мин.

–

время движения вагона без груза, мин.

3.4.2 Выбор вместимости бункеров и расчет их пропускной способности

Вместимость бункеров бункерных эстакад в соответствии с существующими нормами рассчитывают на хранение 8 – 12 ч запаса агломерата и окатышей и 5 – 8 ч запаса кокса. В строившихся ранее це-хах при доставке рудных материалов железнодорожным транспортом вместимость рудных бункеров рассчитана на хранение 20 – 24 ч запаса материалов [3].

Пропускная способность (расход материала) бункера определяется количеством материала, которое может пройти через выпускное отверстие в единицу времени [2, 4]:

![]() ,

т/час (3.21)

,

т/час (3.21)

где

![]() –

площадь отверстия истечения,

–

площадь отверстия истечения,

![]() ;

;

![]() –

скорость истечения материала, м/с;

–

скорость истечения материала, м/с;

![]() –

объемная масса материала,

–

объемная масса материала,

![]() (табл. 3.1).

(табл. 3.1).

Таблица 3.1 Свойства компонентов шихты для доменной плавки

Компоненты шихты |

Крупность, мм |

Объемная масса, |

Угол естественного

откоса,

|

|

в покое |

в движении |

|||

Агломерат |

5–50 |

1,6÷2,0 |

45–50 |

40–45 |

Окатыши: |

|

|

|

|

–обожженные |

8–18 |

1,9÷2,1 |

35 |

25 |

–сырые |

9–18 |

2,0÷2,2 |

45 |

37 |

Руда |

– |

2,1÷3,5 |

40–45 |

35–40 |

Известняк |

40 |

1,4÷1,7 |

40–45 |

30–35 |

Кокс |

20–40 |

0,43÷0,50 |

45–50 |

35–40 |

Угол наклона стенки бункера к горизонтали должен быть больше угла естественного откоса в покое на 5 – 10° для нормального его опорожнения.

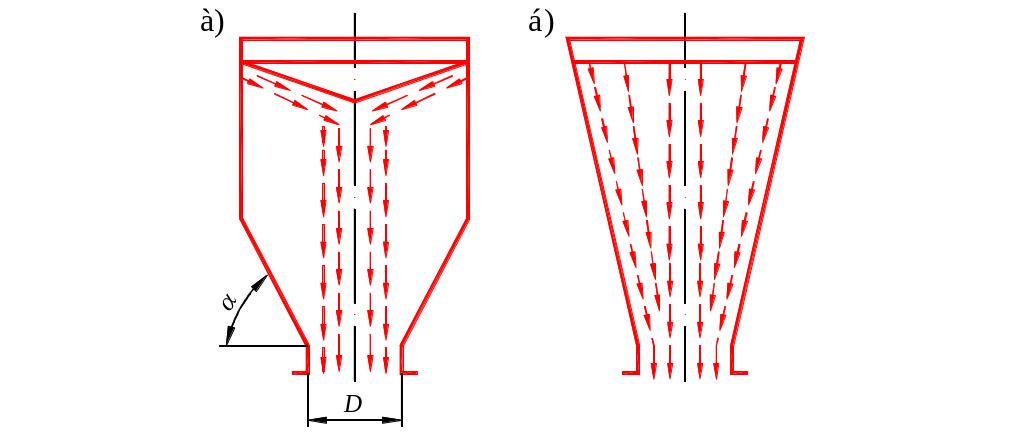

Для бункеров с большим углом (гидравлическое истечение рис. 3.6 б) скорость истечения материала определяют как:

![]() ,

м/с (3.22)

,

м/с (3.22)

где

–

высота слоя материала в бункере, м;

![]() –

ускорение свободного падения,

–

ускорение свободного падения,

![]() ;

;

![]() –

коэффициент истечения, определяется

опытным путем: для легкосыпучих материалов

– песок, сортированный уголь и др.

–

коэффициент истечения, определяется

опытным путем: для легкосыпучих материалов

– песок, сортированный уголь и др.

![]() ;

для крупнозернистых материалов с

крупными кусками неправильной формы

;

для крупнозернистых материалов с

крупными кусками неправильной формы

![]() ;

для пылевидных, порошкообразных,

мелкокусковых материалов с большим

содержанием пыли, а также для влажных

порошкообразных материалов

;

для пылевидных, порошкообразных,

мелкокусковых материалов с большим

содержанием пыли, а также для влажных

порошкообразных материалов

![]() [2].

[2].

Для бункеров с относительно малым углом , которые используют в доменных цехах (рис. 3.6 а) скорость истечения равна:

![]() , (3.23)

, (3.23)

где

![]() –

гидравлический радиус отверстия

истечения, м.

–

гидравлический радиус отверстия

истечения, м.

![]() , (3.24)

, (3.24)

где

![]() –

периметр горловины бункера, м;

–

площадь отверстия истечения,

с учетом среднего размера типичных

кусков насыпного материала

–

периметр горловины бункера, м;

–

площадь отверстия истечения,

с учетом среднего размера типичных

кусков насыпного материала

![]() (табл. 3.2), для прямоугольного отверстия

равна

:

(табл. 3.2), для прямоугольного отверстия

равна

:

![]() , (3.25)

, (3.25)

где

![]() ,

,

![]() –

длина и ширина отверстия бункера, м.

–

длина и ширина отверстия бункера, м.

Величину приближенно можно определить по формуле:

![]() , (3.26)

, (3.26)

где

![]() –

максимальный размер отверстия типичного

куска, м (табл. 3.2);

–

угол естественного откоса материала в

покое (табл. 3.1);

–

опытный коэффициент

–

максимальный размер отверстия типичного

куска, м (табл. 3.2);

–

угол естественного откоса материала в

покое (табл. 3.1);

–

опытный коэффициент

![]() [2, 4].

[2, 4].

Формула

(3.26) применима при углах естественного

откоса материала

![]() ,

и размере кусков материала до 0,3 м.

,

и размере кусков материала до 0,3 м.

Размер

выходного отверстия должен быть не

менее

![]() [4].

[4].

Рисунок 3.6 – Виды и характер истечения сыпучих материалов из бункеров: а) нормальное; б) гидравлическое

Таблица 3.2 Крупность типичных кусков насыпных материалов

Материалы |

Размер типичных кусков, мм |

||

|

|

|

|

Кусковые, среднекусковые |

60 |

160 |

110 |

Мелкокусковые |

10 |

60 |

35 |

Зернистые, крупнозернистые |

2 |

10 |

6 |

На каждой доменной печи обычно имеется два коксовых бункера, а иногда четыре, их общую емкость принимают из расчета 0,7 на 1 полезного объема печи. Вместимость бункеров для рудных материалов принимают из расчета 2,5 на 1 полезного объема печи.

Количество бункеров агломерата (кокса) для одной доменной печи определяют по выражению:

![]() , (3.27)

, (3.27)

где

![]() –

объем агломерата (кокса) для заданного

запаса работы,

;

–

объем агломерата (кокса) для заданного

запаса работы,

;

![]() –

геометрическая вместимость бункера,

;

–

геометрическая вместимость бункера,

;

![]() –

коэффициент использования геометрического

объема бункера

–

коэффициент использования геометрического

объема бункера

![]() .

.

Объем агломерата (кокса) для заданного запаса работы находят из выражения

![]() , (3.28)

, (3.28)

где

![]() –

расход агломерата (кокса) на доменной

печи

–

расход агломерата (кокса) на доменной

печи

![]() .

.

![]() , (3.29)

, (3.29)

где

–

полезный объем печи,

;

–

коэффициент использования полезного

объема (п. 3.2);

![]() –

коэффициент расхода агломерата (кокса)

на 1 т чугуна;

–

коэффициент расхода агломерата (кокса)

на 1 т чугуна;

![]() –

насыпная масса агломерата (кокса),

–

насыпная масса агломерата (кокса),

![]() .

.

Действительную норму запаса агломерата (кокса) уточняют по выражению:

![]() . (3.30)

. (3.30)