- •Введение

- •1. Табличное значение опытных данных

- •2. Графическое представление опытных данных

- •3. Обработка опытных данных

- •3.1. Графоаналитические методы обработки опытных данных

- •3.2.Определение коэффициентов, входящих в эмпирическую формулу

- •Список использованных источников

- •Введение

- •Контрольные вопросы к работе

- •Список использованных источников

- •Изучение работы циклона Введение

- •Контрольные вопросы к работе

- •Определение констант фильтрования Введение

- •Контрольные вопросы

- •Список использованных источников

- •Изучение гидродинамики псевдоожиженного слоя. Введение

- •Гидравлические испытания кожухотрубного теплообменника Введение

- •Контрольные вопросы к работе:

- •Список использованной литературы

- •Изучениеработыпластинчатоготеплообменногоаппарата Введение

- •Изучение работы однокорпусного выпарного аппарата периодического действия Введение

- •Измерениеирасчётпараметроввлажноговоздуха Введение

- •Вопросы длясамопроверки

- •Введение

- •1 Влажный материал

- •2 Взаимодействие влажного материала и воздуха

- •Вопросы для самопроверки

- •Список использованных источников

- •Изучение процесса простой перегонки Введение

- •Вопросы для самопроверки

Контрольные вопросы

Какие параметры входят в основное дифференциальное уравнение фильтрования?

Что такое удельное сопротивление осадка?

Чем может быть создана движущая сила процесса фильтрования?

Какие данные необходимо иметь для инженерного расчёта фильтра?

Как объяснить влияние давления на удельное сопротивление осадка?

Почему при подаче суспензии на фильтр центробежными насосами движущая сила процесса фильтрования монотонно увеличивается, но производительность фильтра падает?Как можно исправит это положение ,т.е., чтобы производительностьфильтра оставалась постоянной?

Как изменится чистота фильтрата в аппаратах с периодическим удалением слоя осадка?

Какие достоинства(недостатки)гибких фильтровальных перегородок(ФП) посравнению с жёсткими (негибкими) ФП ?

Как можно интенсифицировать процесс фильтрования?

Список использованных источников

Жужиков В.А. Фильтрование.-М.:Химия,1983-443с.

Романков П.Г., Курочкина М.Н. Гидромеханические процессы химической технологии. -Л.: Химия, 1982-288 с.

Лабораторная работа № 5

Изучение гидродинамики псевдоожиженного слоя. Введение

При современном уровне производства ряд процессов химической технологии проводят при взаимодействии газов ( или жидкостей) со слоем сыпучего материала (смешение, адсорбция, сушка, гранулирование, каталитические процессы и т.п.)

Если через неподвижный слой сыпучего материала, лежащего на пористой перегородке, пропускать снизу вверх поток газа (жидкости), то состояние слоя будет различным в зависимости от фиктивной скорости среды, под которой понимается ее расход, отнесенный к поперечному сечению аппарата. Различают четыре группы режимов взвешенного слоя в порядке возрастания скорости среды ( в дальнейшей воздуха):

I–псевдоожижение( в том числе кипящий, виброкипящий, проходящий кипящий слой);

II –фонанирование ( в т.ч, аэрофонтанный слой; 3-пневмотранспорт ( в т.ч. восходящий, нисходящий, горизонтальный, "дюнами" и т.п.);

4 – закрученные потоки ( в т.ч. одиночные, встречные, спутные. вихревой слой к т.п.

Псевдоожиженный (кипящий) слой получил свое название за внешнее сходство с доведением кипящей жидкости ( он "течет", имеет пузыри, "кипит", принимает форму сосуда, в котором находится) .

Процесс перевода сыпучего материала в "текучее" состояние называется псевдоожижением, а смесь сыпучего материала и ожижающего агента в состоянии полного Псевдоожижения называется псевдоожиженным слоем. На рис. I показаны различные стадии псевдоожижения слоя по мере возрастания фиктивной скорости воздуха.

Скорость воздуха, при которой все частицы слоя переходят во взвешенное состояние, называется скоростью псевдоожижения W пс( или первой критической скоростью )

Лабораторная работа №6

Гидравлические испытания кожухотрубного теплообменника Введение

При осуществлении большинства технологических процессов возникает необходимость в транспортировке рабочих сред. Это осуществляется с помощью насосов (жидкие среды) либо вентиляторов и компрессоров (газообразные среды). Выбор транспортирующих устройств осуществляется по двум параметрам: секундному расходу рабочей среды и требуемому напору Н (либо давлению, развиваемому на выходе из транспортирующих устройств Р). В дальнейшем это давление расходуется на преодоление гидравлического сопротивления трубопроводов, аппаратов,складывается из потерь на: преодоление сил трения по длине тракта ∆Ртр, преодоление местных сопротивлений ∆Рмс, и создание гидродинамического давления ∆Ргд.

(1)

(1)

Потери давления на преодоление трения

по длине трубопровода – это потери

энергии, которые в чистом виде возникают

в прямых трубах постоянного сечения и

возрастают пропорционально длине трубы

при постоянном расходе среды. Эти потери

обусловлены не только трением среды о

стенки трубопроводов, аппаратов, но и

трением между слоями жидкости. Поэтому

эти потери имеют место не только в

шероховатых, но и гладких трубах и

отсутствуют при транспортировке

идеальных жидкостей. Для расчета

используют формулу Дарси-Вейсбаха

используют формулу Дарси-Вейсбаха

(2)

(2)

где

–

коэффициент трения;

–

коэффициент трения;

–

длина трубопровода, м;

–

длина трубопровода, м;

– плотность среды,кг/м3;

– плотность среды,кг/м3;

–

средняя скорость движения среды, м/с;

–

средняя скорость движения среды, м/с;

dэ – эквивалентный диаметр трубопровода, м.

Эквивалентный диаметр трубопровода (канала) определяется по зависимости

(3)

(3)

где f– площадь сечения потока, м2;

П – смоченный периметр трубопровода (канала), м.

Площадь живого сечения кожухотрубного теплообменника определяется по формуле

(4)

(4)

где n – число труб теплообменника, шт;

dвн – внутренний диаметр одной трубки, м.

Коэффициент трения , входящий в уравнение (2), зависит в основном, от режима движения среды по магистрали и определяется с помощью соответствующих графиков[2, 3] и эмпирических уравнений, которые имеют вид

,

при Re< 2,3 ·103

(5)

,

при Re< 2,3 ·103

(5)

=0,316/Re0,25, при 4·103<Re< 105 (6)

,

при 40dэ/∆<Re<

500 dэ/∆ (7)

,

при 40dэ/∆<Re<

500 dэ/∆ (7)

где∆ – высота шероховатости стенки, м.

Режим движения определяется по значению критерия Рейнольдса, являющемуся мерой отношения или инерции к силам вязкостного трения.

(8)

(8)

где μ – коэффициент динамической вязкости среды, Па с.

Средняя скорость, входящая в формулу (2) и (5) – это такая, одинаковая для всех точек сечения, скорость, при которой за единицу времени через данное сечение проходит тот же объем среды, что и при действительном распределении скоростей по сечению потока. Среднюю скорость определяют из уравнения расхода

(9)

(9)

где – объемный расход, т.е. объем среды,

проходящей через живое сечение потока

за единицу времени,м3/с.

– объемный расход, т.е. объем среды,

проходящей через живое сечение потока

за единицу времени,м3/с.

Местные потери энергии обусловлены так называемыми местными сопротивлениями, т.е. участками трубопроводов или аппаратов, где отмечается изменение скорости потока либо по величине, либо по направлению. К их числу относятся вход потока в трубу и выход изнее, внезапные сужения и расширения, отводы, колена, тройники, запорные и регулирующие устройства (краны, вентили, заслонки и т.п.)

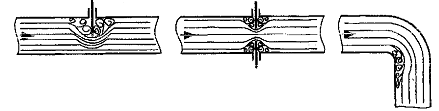

Возникновение потерь на преодоление местных сопротивлений объясняется тем, что при протекании через них среды изменяется скорость ее движения и возникают крупные вихри, на образование которых затрачивается дополнительная энергия потока. Вихри образуются за метом отрыва потока от стенок, либо в пространстве со значительной неоднородностью полей давления, и представляют собой области, в которых частицы среды движутся, в основном, по замкнутым кривым или близким к ним траекториям. На рис.1 показаны некоторые виды местных сопротивлений, отрыв потока от стенок и вихреобразование.

Величины местных потерь зависят как от

скорости движения среды, так и от вида

местного сопротивления. Последний

фактор учитывается коэффициентом

местного сопротивления ξ.

Значение рассчитывается

по уравнению

рассчитывается

по уравнению

(10)

(10)

где n – количество местных сопротивлений.

а б в

а) – заслонка; б) – диафрагма; в) – колено.

Рисунок 1 – Схемы местных гидравлических сопротивлений

Величина гидродинамического давления ∆Рскзависит от плотности транспортирующей среды и скорости ее перемещения и представляет собой разность давлений, затрачиваемую на придание потока кинетической энергии движения (значение скорости здесь берется на выходе потока из гидравлической сети):

В реальной инженерной практике

значительно меньше остальных составляющих,

однако для простых и коротких магистралей

она соизмерима с ними.

значительно меньше остальных составляющих,

однако для простых и коротких магистралей

она соизмерима с ними.

Потери давления на подъем представляют собой затраты энергии на подъем потока плотностью ρ на высоту hпод.:

Дополнительные потери ∆Рдоп определяются затратами энергии на преодоление возможной разности давлений в пространстве нагнетания (Р2) и всасывания (Р1):

В тех случаях, когда расчет трубопроводов затруднен (либо вовсе невозможен) при сложной форме каналов, неизвестных характеристиках среды, величина потерь давления при транспортировании продуктов может быть определена из критериального уравнения, полученного на основе теории размерностей. Известно, что общее гидравлическое сопротивление трубопровода (аппарата) ∆Рзависит от скорости движения среды𝜗, ее плотности ρ, коэффициента динамической вязкости μ, а также от длины трубыl. Для горизонтального расположения аппаратов и трубопроводов можно пренебречь действием силы тяжести. Тогда функциональная зависимость∆Р от влияющих на него факторов примет вид

∆Р =f (𝜗, ρ, l,μ)

Связь между величинами, входящими в уравнение (6), можно представить в виде степенного уравнения:

где a, b, c, d – показатели степени, указывающие на силу влияния соответствующего периметра на общее гидравлическое сопротивление.

В системе СИ в качестве основных единиц измерения используются кг, м и с. Выразив размерности входящих в уравнение (7) величин через эти единицы, получим

Раскрываем скобки и сгруппируем члены с одинаковыми основаниями

Из условия размерной однородности левой и правой части уравнения ()показатели степеней при одинаковых основных единицах измерения в обеих частях этого уравнения должны быть равны, т.е.

Полученная система трех уравнений является незамкнутой, т.к. содержит четыре неизвестные величины. Поэтому одну из неизвестных величин принимаем за известную (напримерd) и три остальных (a, c, b)выражаем через нее. В результате получим

Подставим найденные значения в (15), получим

Сгруппировав множители с одинаковыми показателями, имеем

Разделив левые и правые части уравнения

(21) на

,

окончательно получим

,

окончательно получим

Или

где

– число Эйлера, являющийся мерой

соотношения силы гидродинамического

давления и силы инерции:

– число Эйлера, являющийся мерой

соотношения силы гидродинамического

давления и силы инерции:

Цель работы:

- провести гидравлические испытания кожухотрубного теплообменника и установить явный вид критериального уравнения при движении воздуха через кожухотрубный теплообменник.

Описаниеэкспериментальной установки

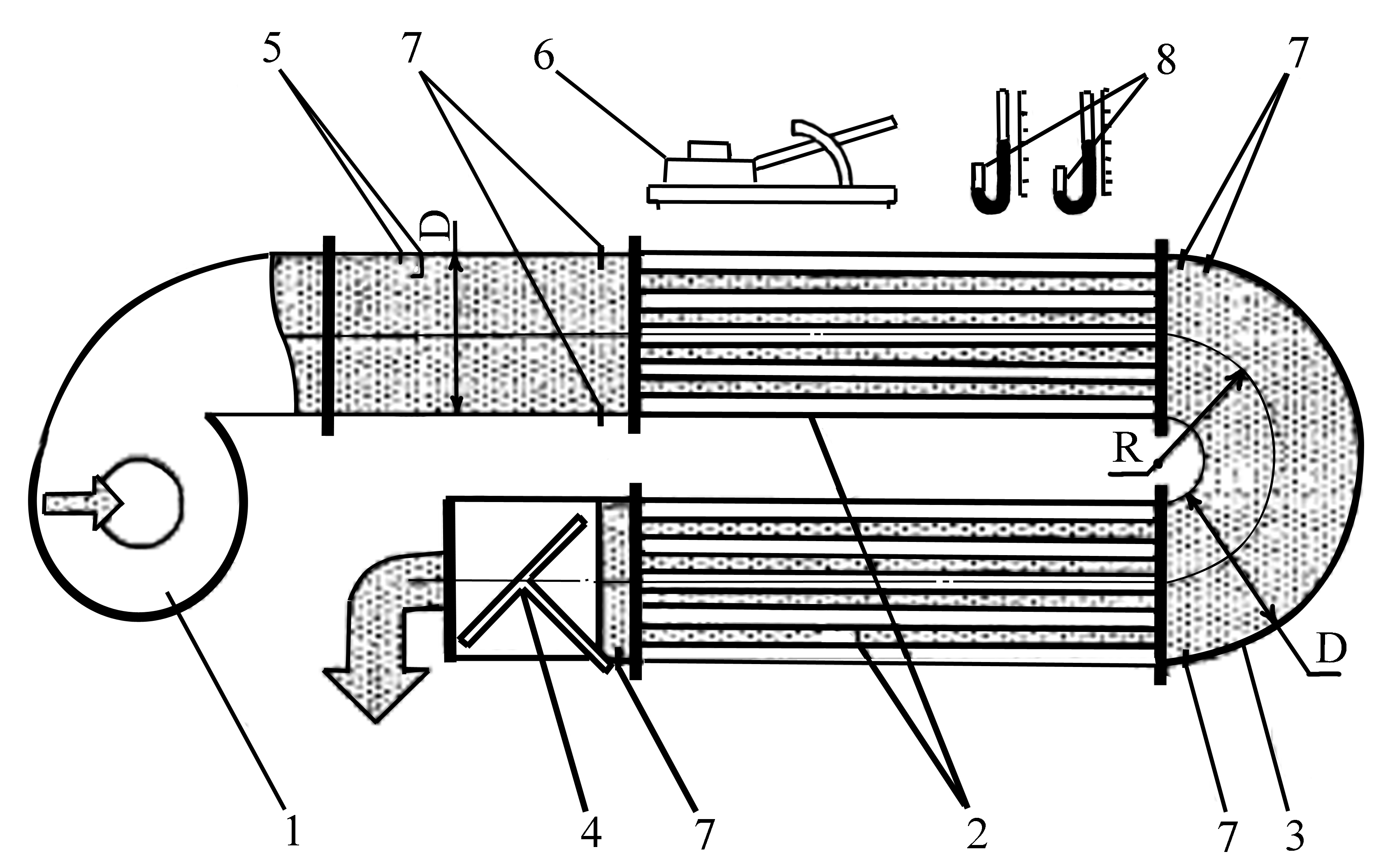

Экспериментальная установка (рисунок 2) состоит из двухсекционного кожухотрубноготеплообменника 2, секции которого соединены между собой калачом 3. В трубной решетке каждой секции закреплено по двенадцать латунных труб (n=12) диаметромø 16 ˟ 1мм, длиной 2 м. Радиус поворота качала 0,21 м , диаметр подводящей трубы и качала 0,09 м. При работе воздух вентилятора 1 подается в первую секцию теплообменника, пройдя которую выбрасывается в помещение лаборатории. Его расход регулируется поворотной заслонкой 4 и измеряется по разности давлений с помощью трубок Пито-Прандтля 5. Эта разность давлений фиксируется по изменению уровня жидкости в наклонной трубке микроманометра 6 марки ММН-240.

Потери давления на преодоление гидравлического сопротивления теплообменника определяются с помощью датчиков 7 по показаниям U - образных манометров 8. Датчиками «с» и «d» фиксируются потери давления на преодоление сопротивления по длине секции, датчиками «е» и «f» - потери давления в калаче, датчиками «g» и «h» - полное гидравлическое сопротивление теплообменника.

1 – вентилятор; 2 – элементный теплообменник; 3 – калач; 4 – заслонка; 5 – трубка Пито-Прандтля; 6 – микроманометр; 7 – датчик давления; 8 – U-образный манометр.

Рисунок 2 – Схема экспериментальной установки

Методика проведения работы

Ознакомившись с установкой и получив от преподавателя задание и разрешение на проведение испытаний, включить вентилятор 1 и поворотной заслонкой 4 установить максимальный расход воздуха. По показаниям микроманометра 5 с помощью тарировочного графика находится объемный расход воздухаVс. Для установленного расхода по показаниям U – образных манометров определяют потери напора на преодоление сопротивлений в секции∆рсек, калаче ∆рк, общее гидравлическое сопротивление теплообменника∆р. Одновременно производится контроль получаемых данных. Совершенно очевидно, что

Измерения гидравлического сопротивления проводят для 5 – 7 значений расхода воздуха. Результаты измерений заносят в протокол испытаний (таблица 1)

Обработка результатов испытаний

По найденным значениям секундного расхода воздухаVс по уравнению (9)рассчитываются значения средней скорости движения воздуха по трубам теплообменника𝜗i. Для найденных значений𝜗iрассчитываются соответствующие значения критериев РейнольдсаRe (8).

Используя экспериментально полученные значения гидравлического сопротивления теплообменника∆Рi, соответствующие заданным расходам воздуха,находятся соответствующие им значения чисел ЭйлераEu.

По полученным данным строится график зависимостиEu=f(Re).

Для отыскания явного вида функциональной зависимости используются либо графо-аналитический метод, либо метод средних.

Таблица 1 – Данные измерений и расчетов

Измеряемые величины |

Расчетные величины |

|||||||||

Показа-ниямик-романо-метра, ммсп.ст. |

Объем-ный рас-ход воз-духаVс, м3/с

|

Гидравлическое сопро-тивление |

Скорость движения воздуха𝜗, м/с |

Число Рей-нольдса Re |

Число Эйлера Eu |

|||||

секция ∆Рсек,Па |

калач ∆Рк, Па |

общее ∆Р, Па |

||||||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

Отчет о работе должен содержать: краткие теоретические сведения, схему экспериментальной установки, расчетные формулы, таблицу измеренных и рассчитанных величин, график зависимости Eu=f(Re), выводы по работе.