- •Исследование свойств пленкообразующих материалов. Цель работы:

- •Общие сведения:

- •Процесс формирования клеевого соединения.

- •Состав и классификация клеев.

- •Клеи можно классифицировать по нескольким важнейшим показателям:

- •Паспортные значения свойств конструкционных клеев.

- •Проведение испытаний

- •Технология склеивания металла клеями бф-2 и бф-4.

- •Испытание клеевого шва на сдвиг.

- •Влияние внешних факторов на прочность клеевого соединения.

- •Задание.

- •Контрольные вопросы.

- •Литература.

Специальные добавки:

антипирены (огнегасящие);

тиксотропные (чтобы не стекало с вертикальных поверхностей);

загустители (для пористых поверхностей);

противостарители;

вспенивающие агенты;

инсектофунгициды – яды для защиты от биоповреждений.

Клеи можно классифицировать по нескольким важнейшим показателям:

По типу основы все пленкообразующие делят на:

органические (мономерные, олигомерные, смоляные высокополимерные и каучуковые);

неорганические – к ним относятся, в основном, алюмофосфатные композиции (в рекламе называемые «керамические»), состоящие из смеси гидрооксида алюминия Al (OH)3 с ортофосфорной кислотой H3PO4 с керамическим наполнителем, и фриттовые клеи на основе водной суспензии порошка минерального стекла;

металлические, представляющие собой жидкую при комнатной температуре металлическую эвтектику галлия с другими металлами от олова, серебра до меди и вольфрама. При нагреве такой клеевой пленки она необратимо распадается на высокотемпературные интерметаллические соединения, атомы которых диффундируют в изделие и создают соединение деталей.

Органические (полимерные) клеи и другие пленкообразующие делятся на:

Термопластичные (обратимые). Их молекула в отвердевшем слое имеет линейную конфигурацию. Клеевой слой образуется за счет испарения растворителя, простого охлаждения клея – расплава или полимеризации жидкого мономера до линейной молекулы (к последним относятся семейство клеев «Циакрин» и анаэробные клеи «Локтайт», «Анатерм» и «Унигерм»). Термопластичные пленки при нагреве выше Тс и Тт вновь размягчаются, а в растворителях соответствующей полярности – растворяются.

Термореактивные (необратимые). Это самые распространенные технически важные олигомерные (смоляные) конструкционные клеи. Их молекулы способны к химической сшивке в пространственную сетку – отверждению или вулканизации по реакции полимеризации или поликонденсации со всеми присущими особенностями (см. лаб. №1). Твердение таких клеев тоже условно называют «сушкой». Отверждение таких составов может происходить как без нагрева – «холодное отверждение», так и с нагревом – «горячее отверждение». Быстрое испарение растворителя и большая усадка пленок при высыхании и отверждении – сшивке вызывают внутренние напряжения, снижающие прочность клеевого шва. Введение пластификаторов (нитрильных каучуков, полиацеталей - бутвара) способствуют повышению прочности клеевого соединения. Резиновые клеи для авиационной промышленности практически всегда термореактивные, то есть вулканизирующиеся. Только одни из них требуют горячей вулканизации (лейконат, просто «сырая резина»), а другие «самовулканизируются» отвердителем без нагрева (клей 88 или его гражданский аналог – клей «Момент»);

По состоянию поставки (по товарной форме) могут быть:

твердые – в виде порошка или прутка. Такой клей наносят либо на нагретую выше Тт поверхность, либо расплавляют и выдавливают из специального нагревательного пистолета. Такие «клеи - расплавы» могут образовывать как термопластичные, так и сшитые (отвержденные) пленки конструкционного назначения;

жидкие (растворы в растворителях соответствующей полярности, например, БФ или «Момент», или исходножидкие, например, смола ЭД). В первом случае после нанесения клея необходима «подсушка» для удаления растворителя, во втором – необходимо применение отвердителя;

пленочные. Такие составы содержат загустители, а сам клей выпускают в виде пленки толщиной порядка 1 мм, помещенной между пленками полиэтилена (который не имеет адгезии к клею). При необходимости из такого полуфабриката вырезают заготовку по форме клеевого шва, сдирают защиту, прикатывают, собирают клеевое соединение и подвергают горячему отверждению. Этот прием очень технологичен и экономен.

Жидкие мономеры (цианакрилатные). Они обладают очень высокой текучестью и смачивающей способностью. Клеи типа «Циакрин» поставляются в герметических тубах, так как после нанесения на поверхность твердеют под воздействием влаги, воздуха в течение 0,5 –10 мин. Клеи типа «Анатерм» называют анаэробными. В присутствии кислорода воздуха (ингибитора отверждения) они не твердеют более года. Как только прекращается контакт с воздухом, например, в клеевом шве, при уплотнении резьбы, зазоре заклепочного шва менее 0,5 мм, клей очень быстро твердеет. Поставляются они в полузаполненной полиэтиленовой таре;

Клеи выпускают одно – и многокомпонентные. Однокомпонентные клеи производят в готовом для употребления виде, Многокомпонентные клеи поставляются в виде нескольких составных частей, например, раствора смолы и отвердителя, которые смешивают между собой непосредственно перед употреблением. Каждый из компонентов в отдельности может храниться достаточно долго.

Паспортные значения свойств конструкционных клеев.

Тип клея |

Предел прочности при сдвиге, МПа |

Тепло стойкость, C |

Водо стойкость |

Температура склеивания C |

Склеиваемые материалы |

Феноло-каучуковые |

15-20-25 |

250 |

Высокая |

150-200 |

Металлы |

Феноло- поливинил- ацеталевые, из них: БФ |

20

30-35 |

350

60 |

Хорошая

Хорошая |

140-200

140-160 |

Металлы, неметаллические материалы

то же |

Эпоксидные |

20-30 |

60-200 |

Удовлетво рительная |

Комнатная или 120-200 |

То же |

Полиуретановые |

15-20 |

60-100 |

Хорошая |

Комнатная Или 100 |

То же |

Кремнийорганические |

10 |

350 (до 1000) |

Удовлетво рительная |

150-200 |

То же |

Полиимидные |

15 |

300-375 |

Хорошая |

180-260 |

То же |

Полибензимидазольные |

15-20 |

250-540 |

Отличная |

150-400 |

То же |

Проведение испытаний

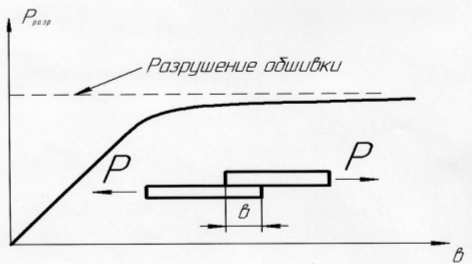

Образец для испытаний прочности на сдвиг (по ГОСТ 14759-69) берут в виде двухсторонней лопатки: две половинки склеивают внахлестку (рис. 4). Размер a (ширина образца) в авиационной конструкции называют «длина клеевого шва», а размер b - «длина нахлестки». В таком клеевом шве при нагружении по оси лопатки действуют сдвиговые касательные напряжения , лежащие в плоскости слоя. В данной работе в качестве наиболее простого примера применяют всем известный клей типа БФ.

Клей БФ представляет собой раствор смеси фенолформальдегидной (Ф.Ф) резольной (термореактивной) смолы и термопластичной смолы бутвара (поливинилбутираля) в спирте. Фенолформальдегидная смола придает клеевой пленке термореактивность и теплостойкость, а сильно полярный бутвар повышает адгезионные свойства и обеспечивает эластичность, но несколько снижает теплостойкость клеевого шва. Диапазон рабочих температур для клеев БФ составляет 60 градусов. При продолжительной работе в условиях более высоких температур начинается процесс деструкции участков сетки, образованных молекулами бутвара. Клей БФ однокомпонентный, термореактивный, фенолфоральдегидно-ацетальный, горячего отверждения по механизму поликонденсации с выделением побочных продуктов. Давление обеспечивает более

прочное соприкосновение склеиваемых поверхностей, способствует ориентации цепей молекул полимера, компенсирует возможную усадку клеевой пленки при поликонденсации. Время выдержки и температура должны быть достаточными для завершения процессов отверждения (см. лаб. №1). Температура отверждения приблизительно +150-160 C. Клей полярный (т.к. Ф.Ф смола и бутвар имеют полярные гидроксильные радикалы, а их смесь растворена в полярном растворителе-спирте). Поэтому (при обеспечении смачивания) основными механизмами адгезии к металлической подложке являются молекулярный и, особенно, электрический. Отвержденный клей термостабилен, поэтому не набухает ни в полярных, ни в неполярных растворителях, Благодаря присутствию в клее следов фенола и формальдегида клей биологически стойкий (водо- масло- топливо- грибостойкий).

Технология склеивания металла клеями бф-2 и бф-4.

Хорошо подогнанные друг к другу склеиваемые поверхности деталей из дуралюминия зачищают абразивной бумагой с целью придания поверхности шероховатости.

Поверхность обезжиривают тампоном, смоченным ацетоном или спиртом (для повышения смачиваемости), и сушат на воздухе до полного испарения растворителя.

На обе склеиваемые поверхности кистью или поливом наносят клей, Слой клея должен быть сплошным, ровным и такой толщины чтобы через него просвечивала поверхность металла.

Детали выдерживают на воздухе в течение 30 мин. Или сушат в сушильном шкафу при температуре 55-60 C (ниже температуры отверждения) в течение 15 мин. доля испарения растворителя из клея, так как растворитель является ингибитором дальнейшего отверждения.

Собирают клеевое соединение, складывая друг с другом, и запрессовывают сухие склеиваемые поверхности в винтовых приспособлениях-струбцинах – давлением от 5 до 100 Мпа. Размеры нахлестки a и b замеряют и заносят в протокол.

Образцы в струбцинах помещают в термошкаф при температуре 140-160 C. Дается различное время отверждения: 5, 10, 15, 20, 25 и 35 мин. Процессы, протекающие в клеевом шве описаны в лаб. №1.

По истечению указанных сроков выдержки очередной образец вынимают из термошкафа, охлаждают под давлением и затем извлекают из струбцины.

Проводят контроль качества клеевого соединения разрушающим методом путем испытания прочности на сдвиг при 20 0C.

Испытание клеевого шва на сдвиг.

Склеенный образец испытывают на прочность, пользуясь разрывной машиной. При этом в клеевом шве возникает напряжение сдвига, приводящее к его разрушению Для предупреждения перекоса положения клеевого шва по отношению к направлению пркладываемого усилия необходимо в зажимы испытательной машины поместить выравнивающие прокладки. Толщина прокладки должна быть равна толщине образца. Разрывное усилие заносят в протокол. Предел прочности клеевого шва при сдвиге сдв вычисляется по формуле сдв=P/ab, Мпа или 1 кгс/мм2 10 МПА, где P – разрушающая нагрузка, кгс; a и b – ширина и длина нахлестки склеенного участка соответственно, мм.

Влияние внешних факторов на прочность клеевого соединения.

Склеивание выгодно тем, что позволяет склеивать разнородные и предельно разнотолщинные материалы. Увеличивая длину нахлестки в пределе можно довести разрушающую нагрузку P до разрушающей нагрузки одного из элементов обшивки (рис. 4).

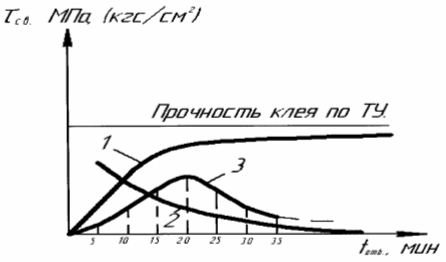

Теплостойкость и стойкость к тепловому старению - важные характеристики клея зависят от Тд (температуры деструкции) основного полимера. Тепловое старение можно продемонстрировать на примере отверждения клея БФ. Отверждение клея протекает при Т 150 C. Два исходных вещества – фенолформальдегидный олигомер Тд 250 C и бутвар Тд 100 C поликонденсируются в одну сетку. При этом в шве идут два конкурирующих процесса:

сшивка (структурирование);

деструкция по бутварным участкам молекулярной сетки.

Поэтому суммарным графиком зависимости прочности клеевого соединения алюминиевого сплава клеем БФ будет суперпозиция кинетических зависимостей (двух нелинейных графиков): одного – повышающегося с выходом на горизонтальную асимптоту для Ф.Ф смолы и другого – падающего и стремящегося к нулю для бутвара. При сложении таких кривых образуется, как известно, график с экстремумом, Положение этого экстремума на временной оси (абсциссе) опытного графика позволяет определить оптимальное время отверждения клея БФ при заданной температуре.

На оси ординат сдв опытного графика необходимо заранее отметить паспортное значение прочности данного клея по таблице 1, что позволит сделать заключение о качестве испытанного клея и соблюдении технологического режима склейки (рис. 5).

Рис. 4 Зависимость разрушающей нагрузки клеевого соединения от длины нахлестки.

Рис. 5 Зависимость прочности клеевого соединения дуралюмина клеем БФ-2 от времени отверждения при 150 C:

1 - изменение прочности фенольно-формальдегидных участков сетчатой молекулы; 2 - изменение прочности эластичных участков сетки из поливинилбутираля (бутвара); 3 - суммарный график.

Задание.

Склеить образцы металла дуралюминия клеем БФ-2 или БФ-4. При отверждении дать различную выдержку (5, 10, 15, 20, 25 и 35 мин.) при одинаковых температурах и давлении. Причем шесть образцов должны быть склеены при соблюдении стандартной технологии и шесть – при отсутствии некоторых операций технологического процесса (зачистка, обезжиривание и т.п.).

Испытать образцы на сдвиг и построить графики зависимости предела прочности клеевого шва при сдвиге от времени термообработки при Тотв.

Проанализировать полученные данные (сравнить с таблицей 1) и объяснить влияние времени отверждения и технологии склеивания на прочность клеевого соединения.

Составить отчет о проделанной работе по форме лабораторного журнала.

Письменно ответить на контрольные вопросы.

Контрольные вопросы.

Что называется адгезией и каковы ее основные механизмы ?

Что такое когезия ?

Какие клеи применяются в авиапромышленности ? Как классифицируются клеи ?

Как должна быть подготовлена поверхность металла перед нанесением пленкообразующего ?

Какие физические и химические процессы происходят при склеивании ?

Чему равен предел прочности при сдвиге для важнейших конструкционных клеев ?

Каковы технологические и эксплуатационные факторы, влияющие на прочность склейки ?

Как проводится испытание прочности склеивания ?

Каковы состав и свойства клеев БФ ?

10.Каковы технология и режим склеивания дуралюминия клеем БФ-2 или БФ-4 ?

11.Почему время отверждения клеев БФ-2 или БФ-4 влияет на прочность клеевого соединенияи ?

Литература.

Д.А.Кардашев – Синтетические клеи. М. Химия 1976

Д.А.Кардашев, А.П.Петрова – Полимерные клеи. М. Химия 1983