- •Строительный факультет

- •Строительный факультет

- •Определение физико-механических характеристик заполнителей для бетонов

- •1 Применяемые приборы и оборудование

- •2 Порядок выполнения работы

- •Методика выполнения работы

- •3.2 Определение межзерновой пустотности

- •3.3 Определение зернового состава мелкого заполнителя

- •3.4 Определение зернового состава крупного заполнителя

- •3.5 Определение прочности (дробимости) крупного плотного заполнителя

- •3.6 Определение прочности пористых заполнителей

- •Марка крупного заполнителя по прочности

- •3.7 Содержание пылевидных илистых и глинистых частиц

- •3.8 Содержание органических примесей

- •3.9 Определения содержания пластинчатых (лещадных) и игловатых форм зерен крупного заполнителя

- •Проектирование состава тяжелого бетона

- •1 Применяемая аппаратура

- •2 Последовательность выполнения работы

- •3 Методика и порядок выполнения работ

- •3.1 Определение исходных данных

- •3.2 Выбор оптимальных соотношений фракций крупного заполнителя

- •3.3 Выбор марки цемента для приготовления бетона

- •3.4 Определение исходных свойств материалов для бетона

- •3.5 Ориентировочное назначение состава бетона

- •3.5.1 Определение цементно-водного отношения

- •3.5.2 Определение содержания воды (водопотребности бетонной смеси)

- •3.5.3 Определение расхода цемента

- •3.5.4 Определение расхода крупного заполнителя

- •3.5.6 Определение номинального и рабочего состава бетона

- •4 Приготовление пробных замесов с заданными свойствами бетонной смеси с разным расходом цемента

- •5 Формование опытных образцов

- •6 Корректировка состава бетона

- •7 Испытание опытных образцов и назначение состава бетона

- •Подбор состава легкого конструкционного бетона плотного строения

- •Применяемые приборы и оборудование

- •2 Последовательность выполнения работы

- •3 Методика и порядок выполнения работы

- •3.1 Определение исходных данных

- •3.2 Выбор соотношений фракций крупного заполнителя

- •3.3 Выбор марки цемента

- •3.4 Определение свойств исходных материалов

- •Требования к прочности пористого заполнителя для легких

- •3.5 Ориентировочное назначение состава легкого бетона плотного строения

- •3.5.1 Определение расхода цемента

- •3.5.2 Определение расхода крупного заполнителя для керамзитобетона

- •3.5.3 Определение расхода мелкого заполнителя

- •3.5.4 Определение расхода воды

- •4 Приготовление пробных замесов

- •5 Формование опытных образцов

- •6 Корректировка состава бетона

- •7 Испытание опытных образцов и назначение состава бетона

- •Практические основы способов перемешивания бетонных смесей

- •1 Применяемые приборы и оборудование

- •2 Порядок выполнения работы

- •Приборы и приспособления

- •Методическое обеспечение

- •Определение периода эффективного перемешивания

- •Результаты испытаний

- •Охрана труда и техника безопасности.

- •Контрольные вопросы

- •Вибрационное уплотнение бетонных смесей

- •1 Применяемые приборы и оборудование

- •2 Порядок выполнения работы

- •1 Приборы и оборудование

- •Технические данные ву-1

- •2 Методика проведения работы

- •3 Обработка полученных результатов

- •4 Контрольные вопросы

- •Изучение свойств арматурных сталей для производства железобетонных конструкций

- •1 Применяемые приборы и оборудование

- •2 Порядок выполнения работы

- •2 Метрологическое и методическое обеспечение испытаний

- •Лабораторный контроль при изготовлении арматуры и закладных деталей

- •1 Применяемые приборы и оборудование

- •2 Порядок выполнения работы

- •Контроль прочности напрягаемой арматуры

Практические основы способов перемешивания бетонных смесей

Цель работы: определение однородности бетонных смесей в зависимости от вида и времени перемешивания

1 Применяемые приборы и оборудование

Весы настольные, циферблатные.

Пресс гидравлический P 50.

Линейка металлическая

Секундомер

Лабораторный бетоносмеситель

Формы металлические образцов-кубов

2 Порядок выполнения работы

Работа выполняется звеньями студентов по 3 человека.

Полученные в процессе работы результаты сводятся в акт испытания материала.

В данной лабораторной работе можно использовать результаты испытаний заводских лабораторий, где студенты проходили производственную практику.

Качество бетона во многом определяется структурной однородностью, определяемой распределением составляющих бетонной смеси в его массиве. В технологическом процессе это распределение завершается при перемешивании. Последующие переделы технологического процесса могут только сблизить, несколько лучше упаковать частицы при формовании, закрепить их соединение различными твердеющими составами между собой при тепловлажностных и др. видах обработки, но ни один из последующих переделов не может восполнить пробелы перемешивания смеси, допущенные в производственном процессе. Поэтому очень важно, зная параметры формовочного оборудования, номенклатуру, конфигурацию изделий и характеристику бетона, заранее определить оптимальные параметры перемешивания смеси заданных формовочных свойств, в т.ч. вид смесителя, режим перемешивания, схему загрузки. Интенсивное перемешивание способствует также увеличению образования коллоидного цементного клея, обнажая при механических воздействиях поверхности гидратированного цементного зерна новых поверхности для последующих реакций.

В основу работы заводского оборудования для перемешивания бетонных смесей положены различные технологические приемы.

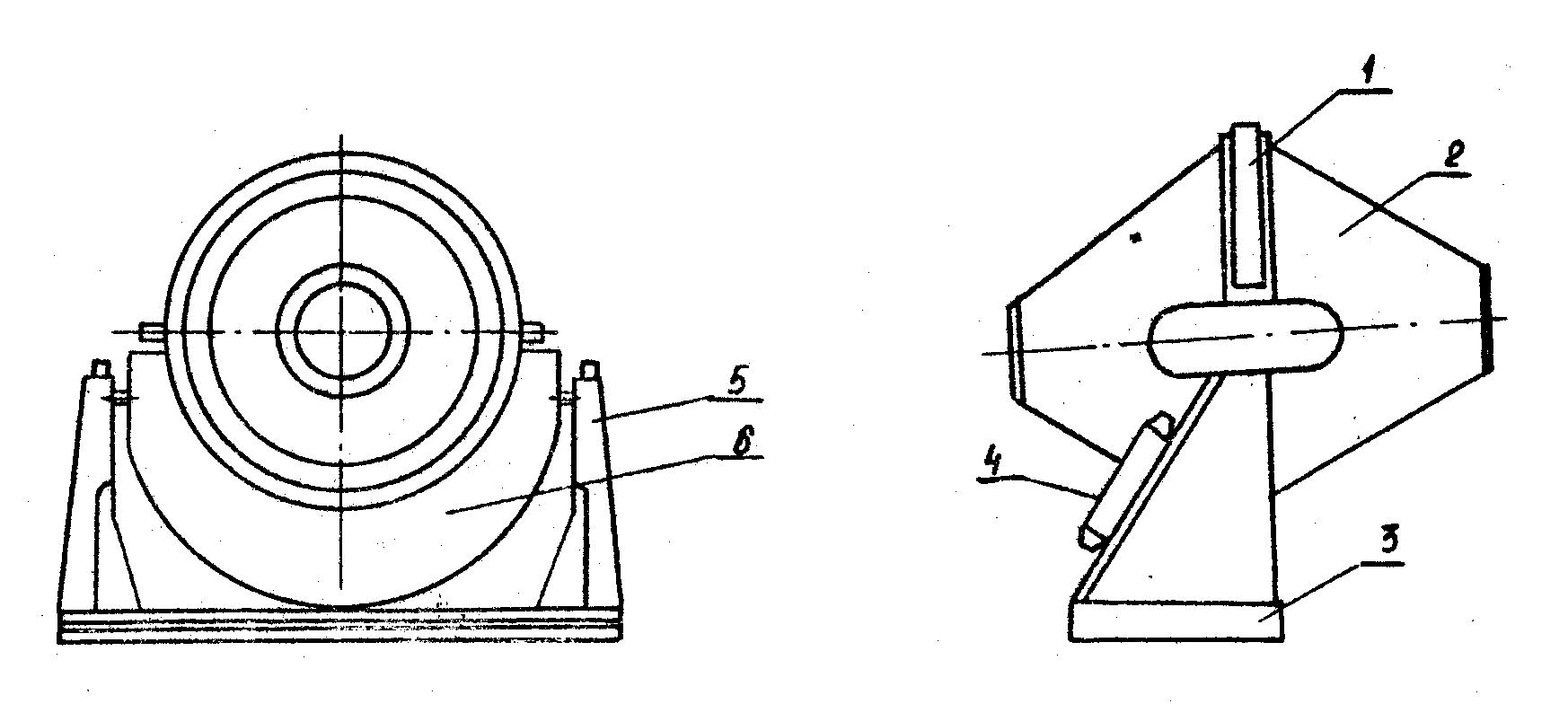

Гравитационный способ перемешивания – при котором частицы заполнителя лопастями смесителя поднимаются вверх и при свободном падении перелопачиваясь, погружаются в пластичную массу. При погружении в смесь частицы заполнителя обволакиваются цементным клеем и растворной составляющей, ускоряя смешивание и относительно равномерно распределяясь в бетонной смеси. Способ пригоден для приготовления пластичных смесей и эффективен для бетонов с крупным заполнителем. Представлен смесителями свободного падения (рисунок 2).

Рисунок 2 – Гравитационный смеситель

Опорный бандаж

Барабан

Рата

Пневматическое устройство

Стойка

Траверса

Принудительные способы перемешивания представлены различными принципами действия (противоточным, роторным, турбулентным, вибрационным и др.) и основаны на принудительном перемещении составляющих по различным сложным траекториям, где в процессе движения, частицы равномерно обволакиваются цементным клеем и распределяются в объеме. Для уменьшения сопротивления частиц смеси перемешиванию снижается величина поверхностного натяжения растворной составляющей путем введения в составы пластифицирующих добавок (эффект Ребиндера П.А.) и вводятся механические воздействия – вибрация и варьирование скоростей смесительных систем.

Цель работы: ознакомление студентов с принципиальными основами работы смесительного оборудования н приобретение некоторых навыков в выборе оптимальных условий перемешивания.

В соответствии с целью намечены следующие задачи лабораторной работы на первом занятии:

1. Изучение бетоносмесителей и принципиальных схем перемешивания, в т. ч. горизонтальных, многолопастных, противоточных, вибрационных, турбулентных и др. смесителей.

2. Выбор периода эффективного перемешивания.