- •Графики эл. Нагрузок. Типы электростанций.

- •Отпуск пара

- •Выбор основного оборудования промышленных тэц.

- •Трубопроводы электростанций. Назначение трубопроводов и общие требования, предъявляемые к ним.

- •Категории трубопроводов

- •Обработка циркуляционной воды и методы борьбы с загрязнением конденсаторов турбин.

- •Генеральный план и компоновка главного корпуса электростанций.

- •Режим работы, организация эксплуатации промышленных электростанций.

- •Техническая документация, контроль и отчетность.

- •Собственные нужды и их распределение

Отпуск пара

Отпуск пара потребителям от промышленных ТЭЦ производится:

из отборов или из противодавленческих турбин;

от паропреобразующих установок, обогреваемых паром из отборов или противодавления;

от термокомпрессоров, пар к которым поступает из отборов или частью из парогенераторов;

от парогенераторов непосредственно или через РОУ.

На большинстве предприятий необходим пар 0,6 – 1,8 МПа, а иногда 3,5 и 9 МПа. Прокладка индивидуальных паропроводов к каждому потребителю вызывает большие капитальные и экономические расходы, поэтому обычно ограничиваются сооружением одно- и двухтрубной и реже трехтрубной системами паропровода, от которых снабжаются паром группы потребителей. В каждом паропроводе поддерживается макс. давление пара, необходимое для отдельного потребителя. Исходя из требования потребителей и характеристик теплофикационных турбин в паропроводные системы пароснабжение следующим давлением: в линиях питающих отопительно-вентиляционные установки 0,06 – 0,25 МПА; для технологических аппаратов 0,6 – 0,8 МПа; в паропроводах питающих агрегаты с паровым приводом 1,2 – 1,8 МПа и в ряде случаев 3,5 и 9 МПа.

Если расход пара на отдельные группы потребителей невелик и для них нецелесообразно устанавливать на ТЭЦ турбину с соответствующим противодавлением, то такие потребители снабжаются паром более высокого давления с последующим дросселированием на ТЭЦ или на месте потребления.

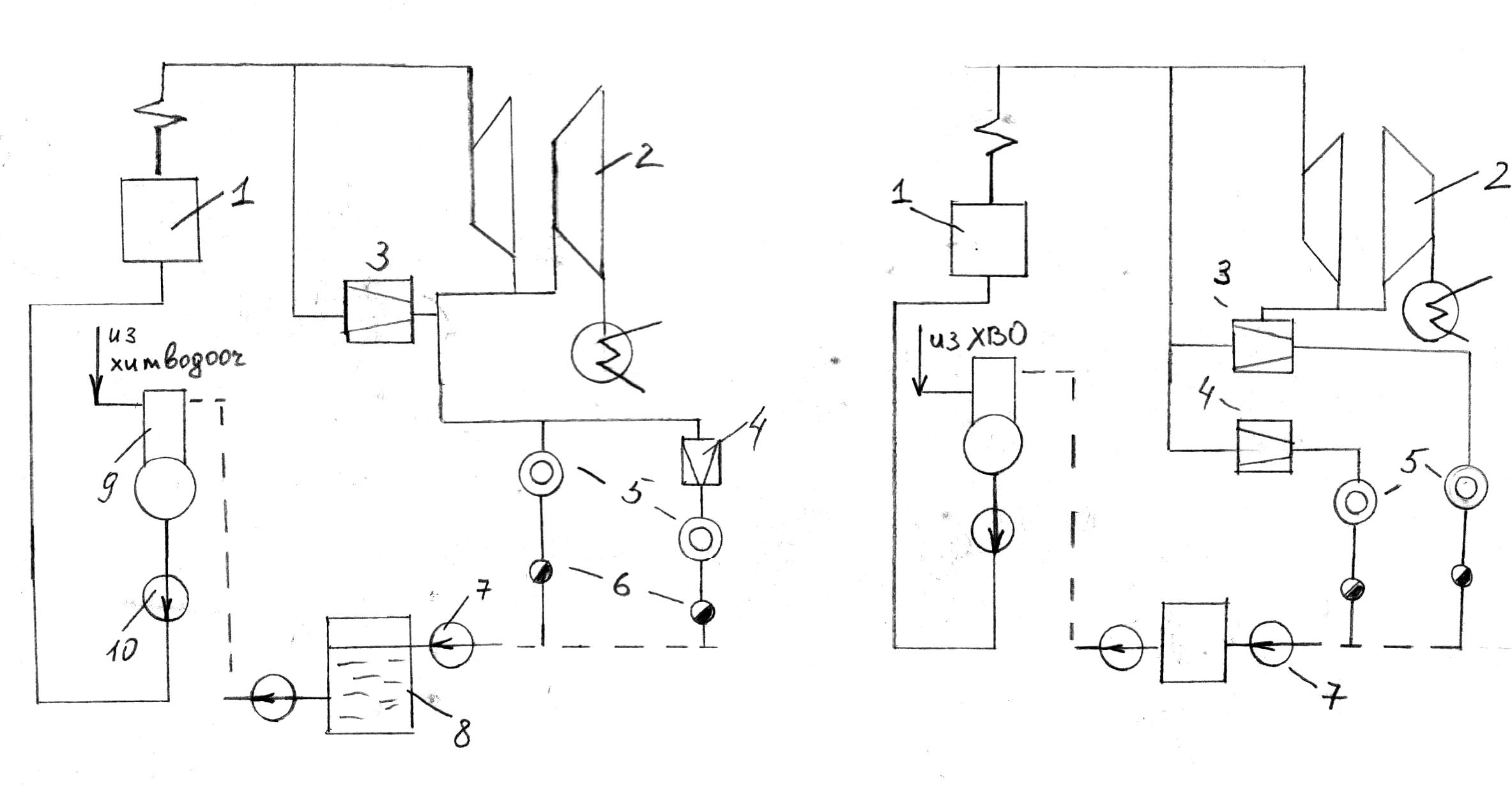

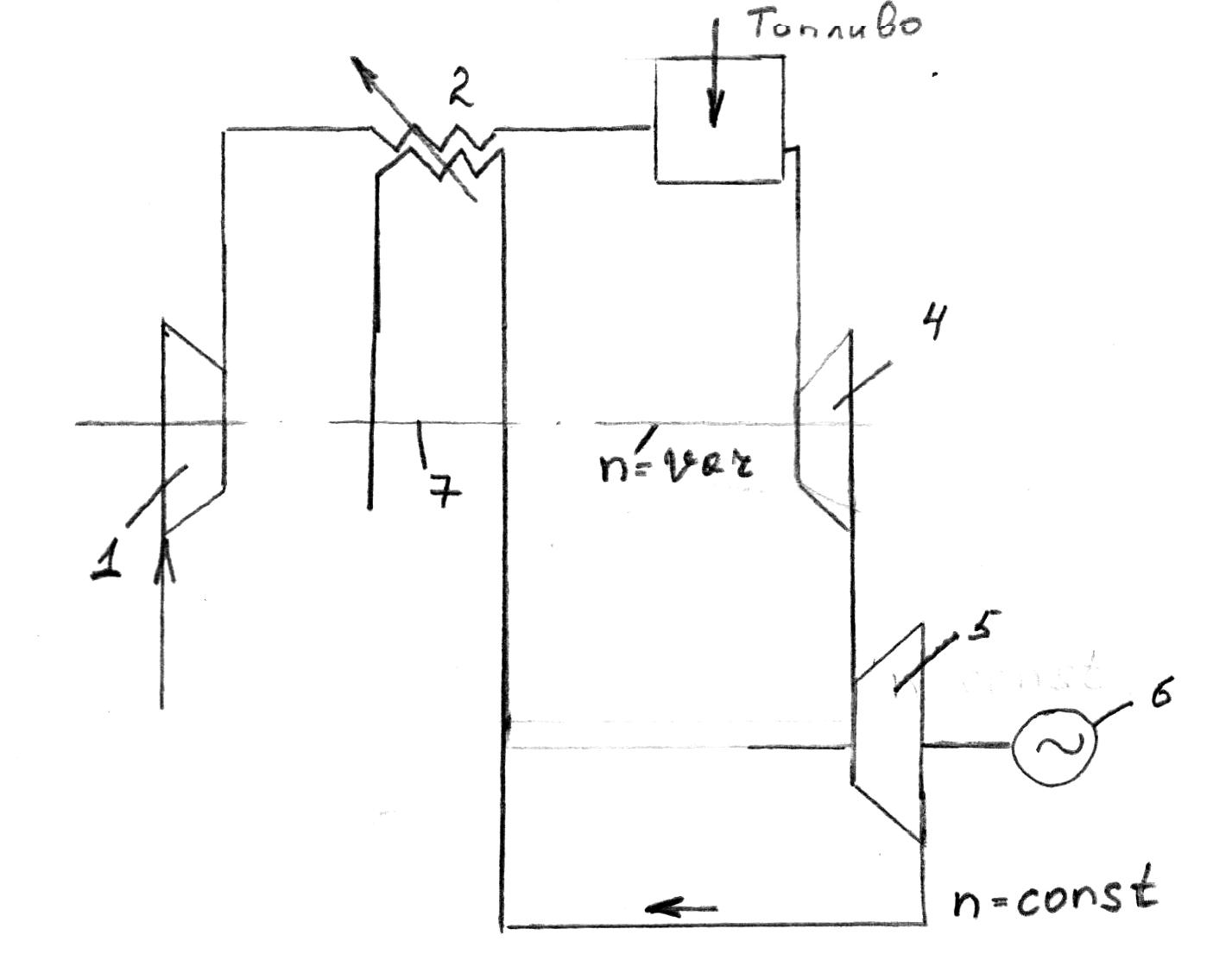

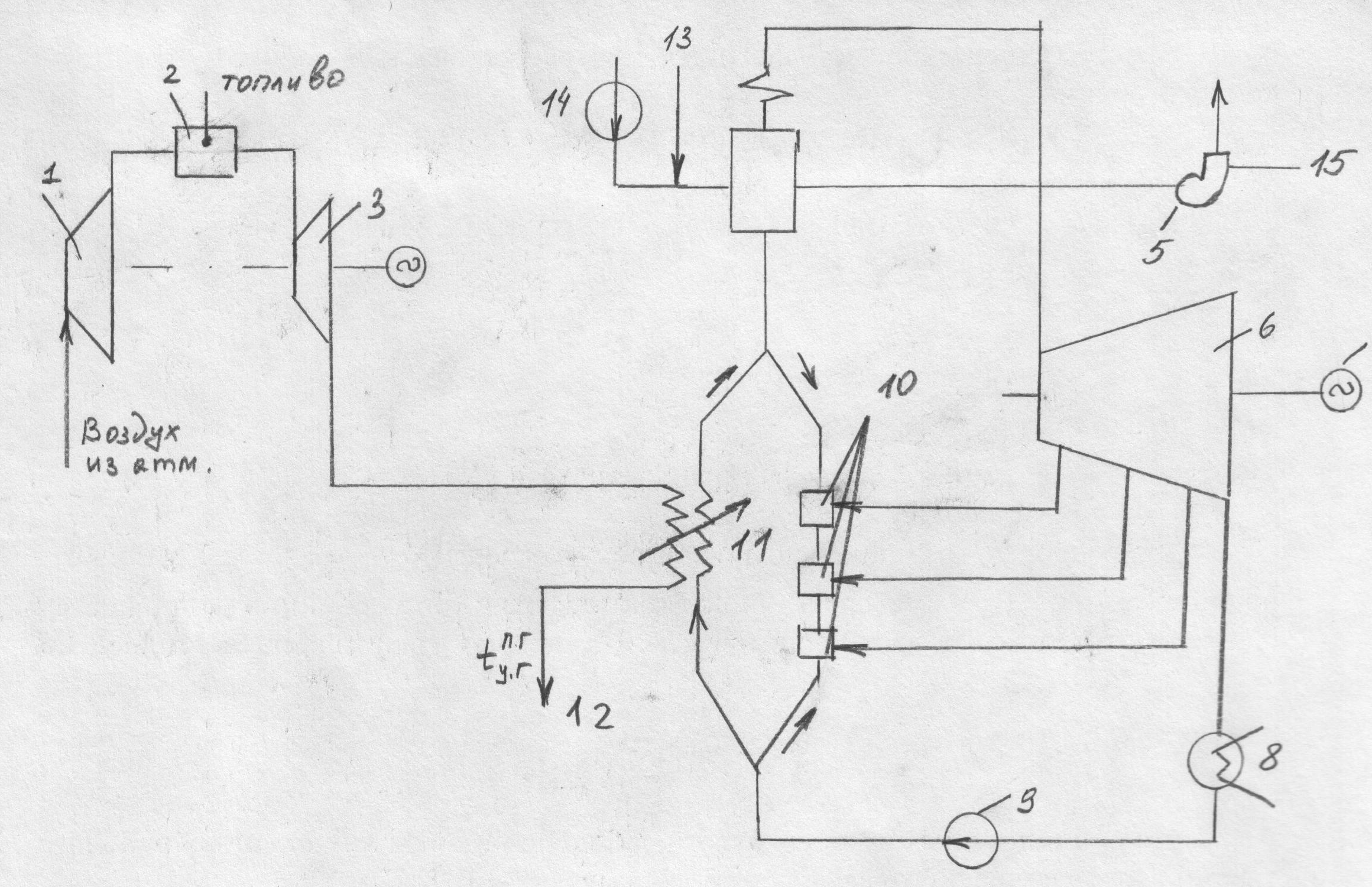

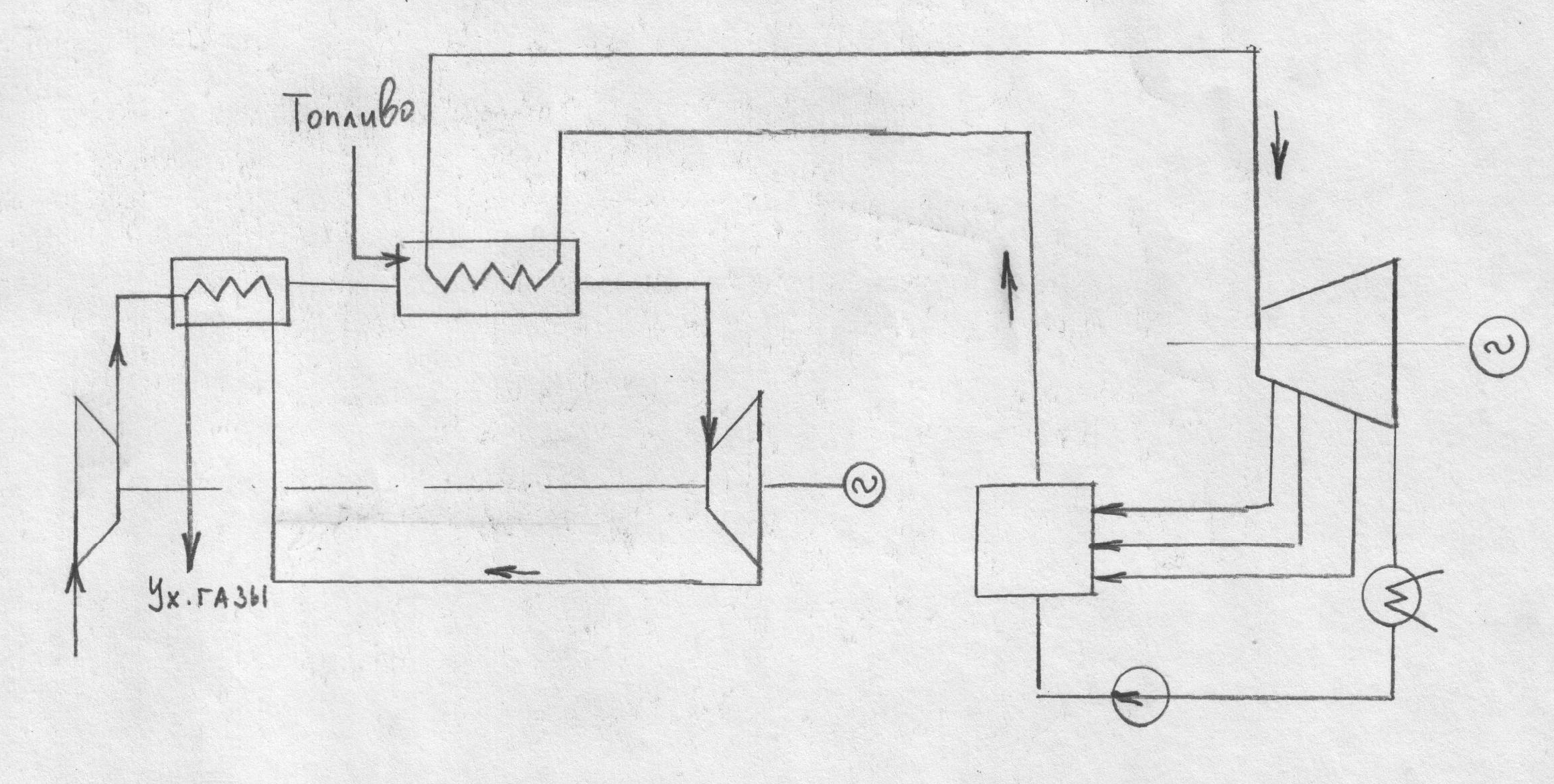

СХЕМА СНАБЖЕНИЯ ОТ ТЭЦ – ОДНОТРУБНАЯ И ДВУХТРУБНАЯ

1 – парогенератор; 2 – турбина; 3 – РОУ; 4 – РОУ у потребителя; 5 – потребитель пара;

6 – конденсатоотводчик; 7 – конденсационный насос; 8 – сборник конденсата;

9 – деаэратор; 10 – питательный насос.

Схема пароснабжения в основном зависит от характера тепловой нагрузки и выбирается исходя из технико-экономических соображений при учете всех элементов системы: ТЭЦ, паропровода, потребителя.

Когда всем потребителям требуется пар низкого давления применяется однотрубная система.

При потреблении пара повышенного давления силовыми и техническими потребителями наряду со значительным потреблением пара низкого давления экономически оправданным является двухтрубная (иногда трехтрубная) система.

ОТПУСК ПАРА ОТ ТУРБИН.

На промышленных электростанциях устанавливаются обычно турбины двух типов: конденсационные с отбором пара (Т, ПТ и П) и с противодавлением (Р и ПР).

Начальные параметры пара турбоагрегатов мощностью более 25 МВт – 12,7 и 23,7 МПа и мощностью менее 25 МВт – 3,43 и 8,82 МПа. В турбинах Т при мощности менее 25 МВт давление регулируемых отборов пара 0,059 – 0,245 МПа и в турбинах меньшей мощности – 0,118 – 0,245 МПа. Пар из регулируемых отборов этих турбин направляется в расположенные на ТЭЦ подогревательные установки, где происходит подогрев воды для отопления, вентиляции и горячего водоснабжения. В турбинах типа ПТ имеются два регулируемых отбора пара при давлении 0,8 – 1,6 МПа в первом и 0,049 – 0,245 МПа – во втором. Пар из первого отбора направляется в систему пароснабжения производственных потребителей. В турбинах П имеется один регулируемый отбор пара из противодавления 0,49 МПа для производственного потребителя.

В турбинах ПР давление первого регулируемого отбора 0,78 – 1,27 и нижнего 0,049 – 0,245 МПа для снабжения отработанным паром установок для подогрева воды. Турбины Р выпускаются с противодавлением от 0,294 до 3,04 МПа и пар от них предназначен для снабжения технологического потребителя.

ПАРОПРЕОБРАЗОВАТЕЛИ. На промышленных ТЭЦ при большом отпуске пара технологическим потребителям и значительных внешних потерях конденсата могут быть применены паропреобразовательные установки.

Паропреобразователем называется испаритель воды с паровым обогревом, вторичный пар от которого направляется внешним потребителям. Конденсат первичного греющего пара сохраняется на ТЭЦ и используется для питания котлов.

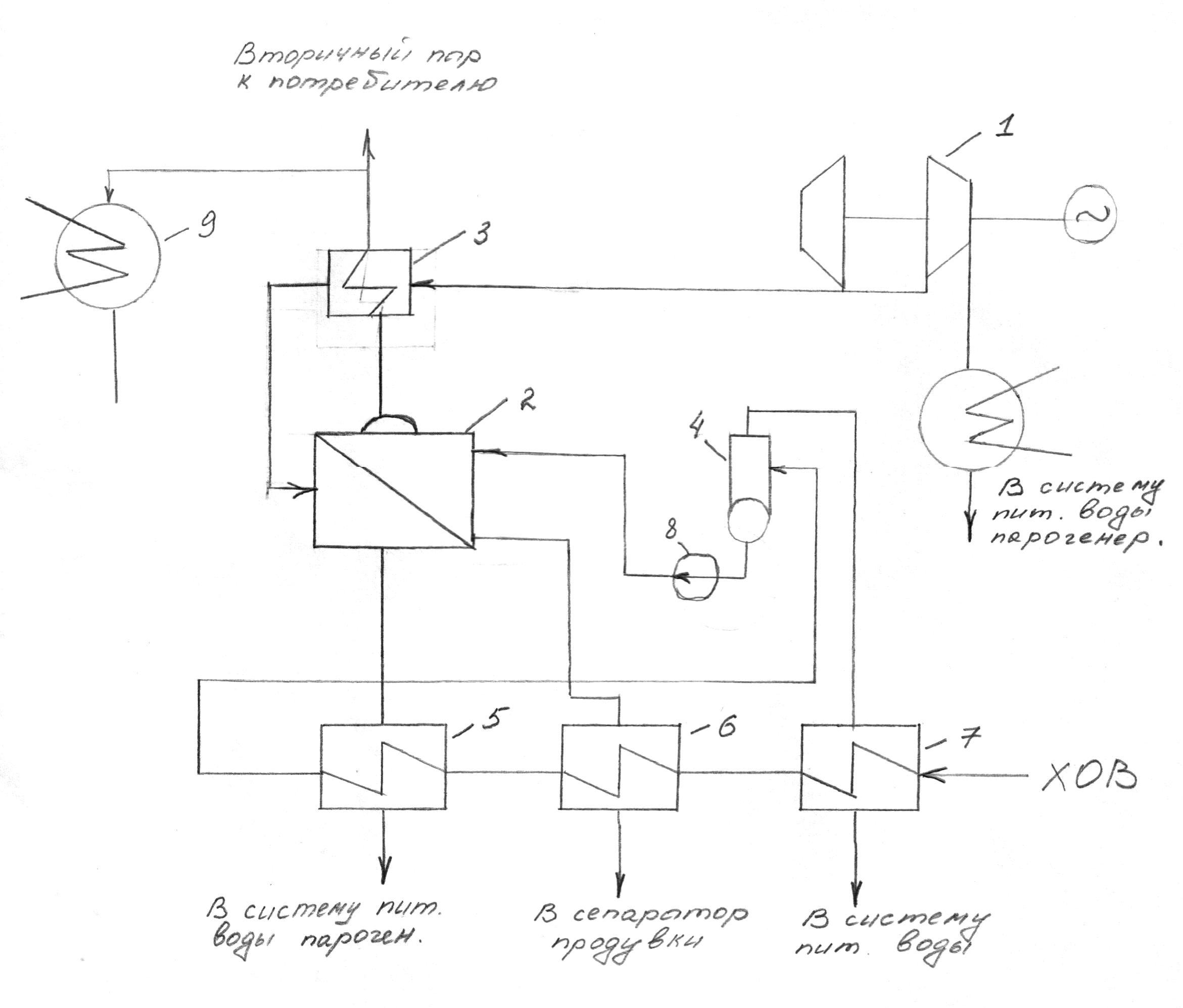

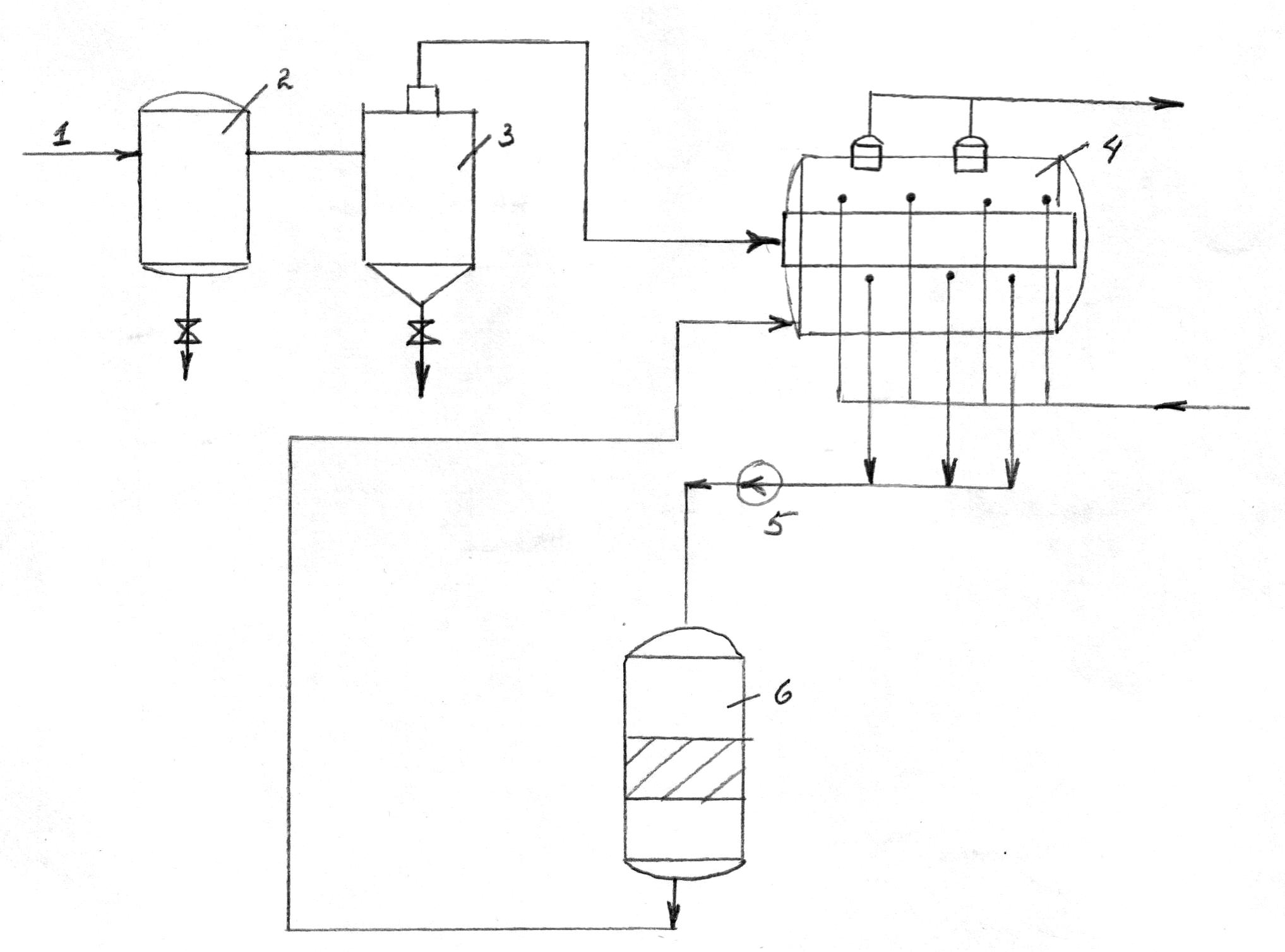

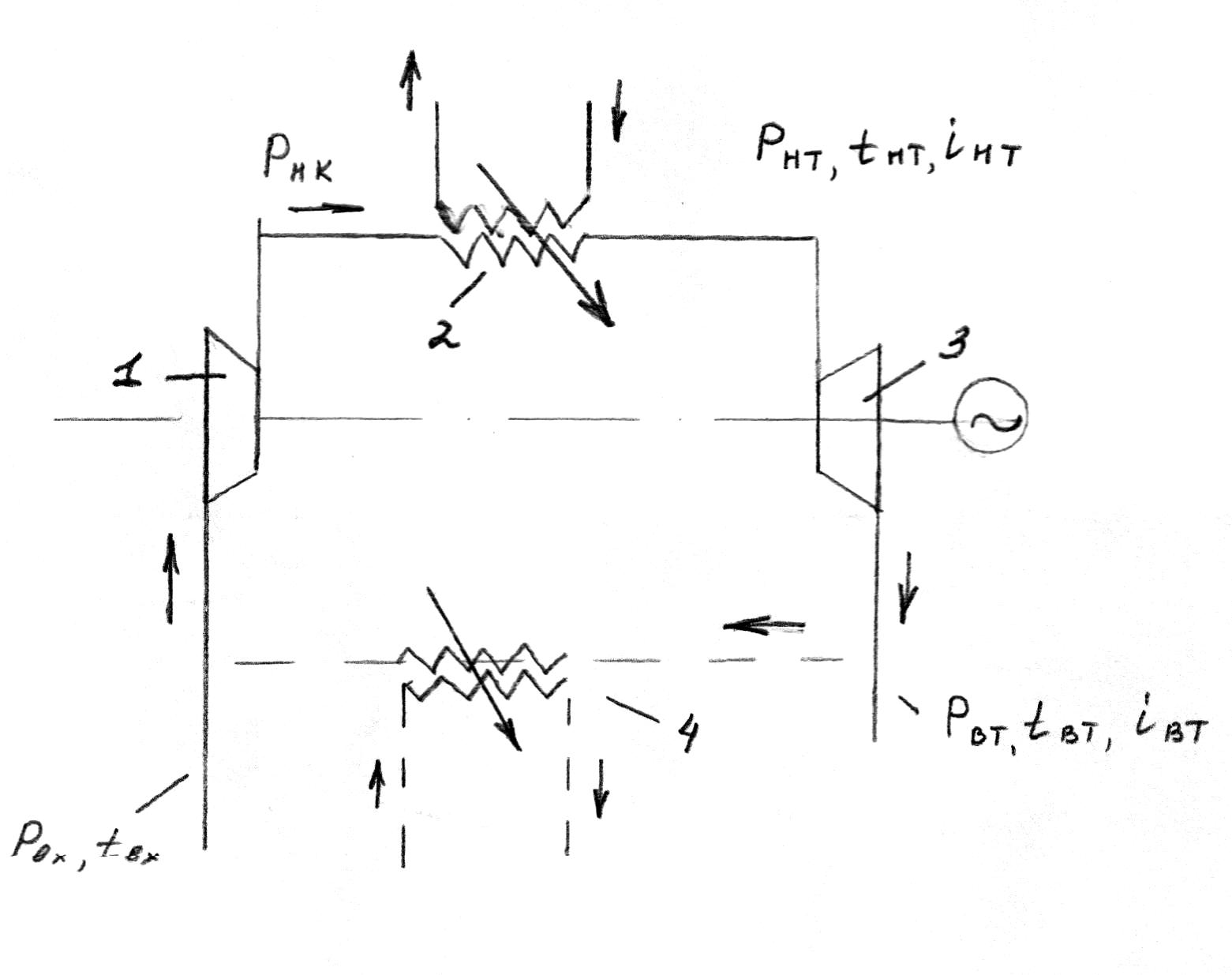

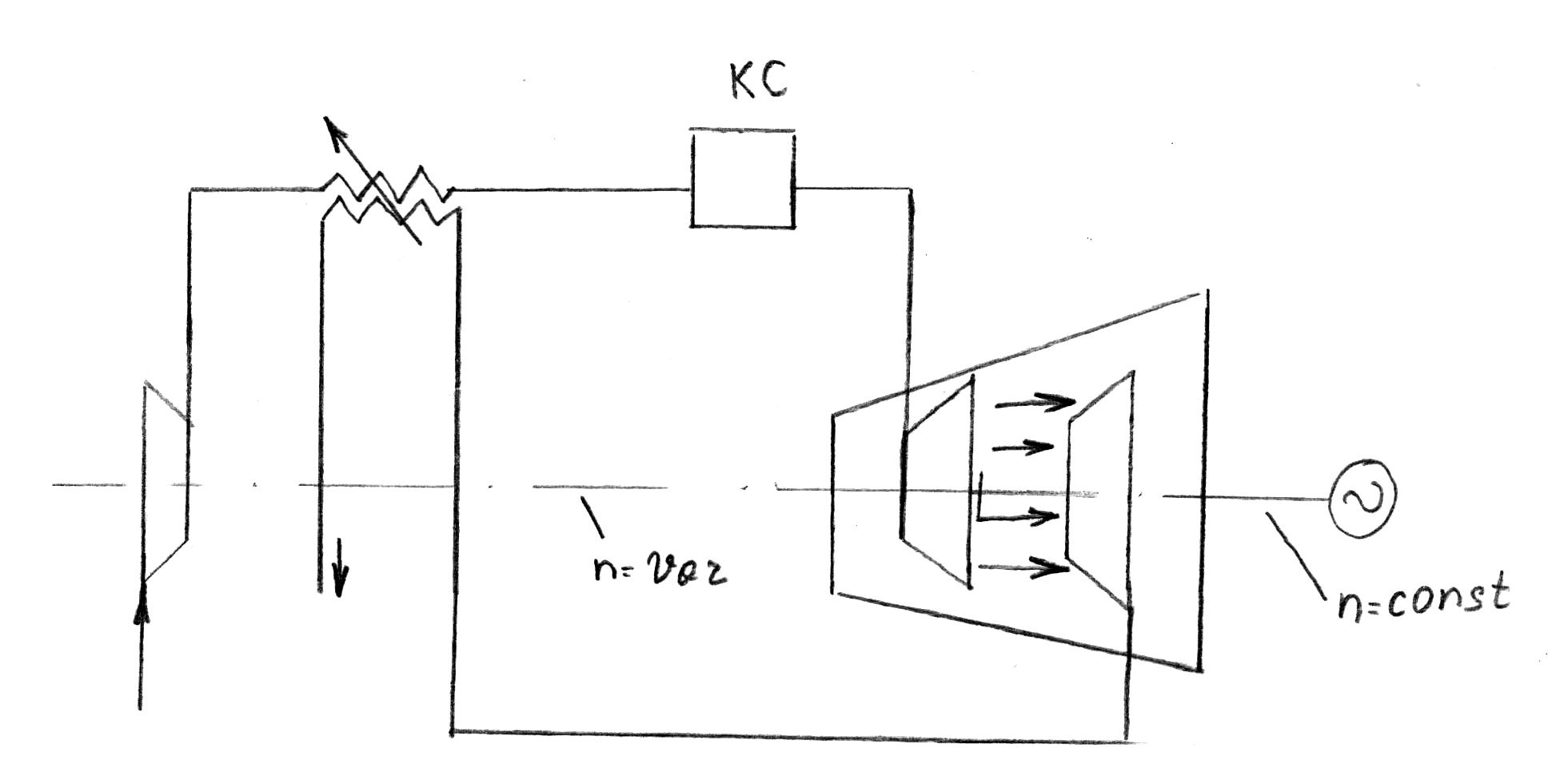

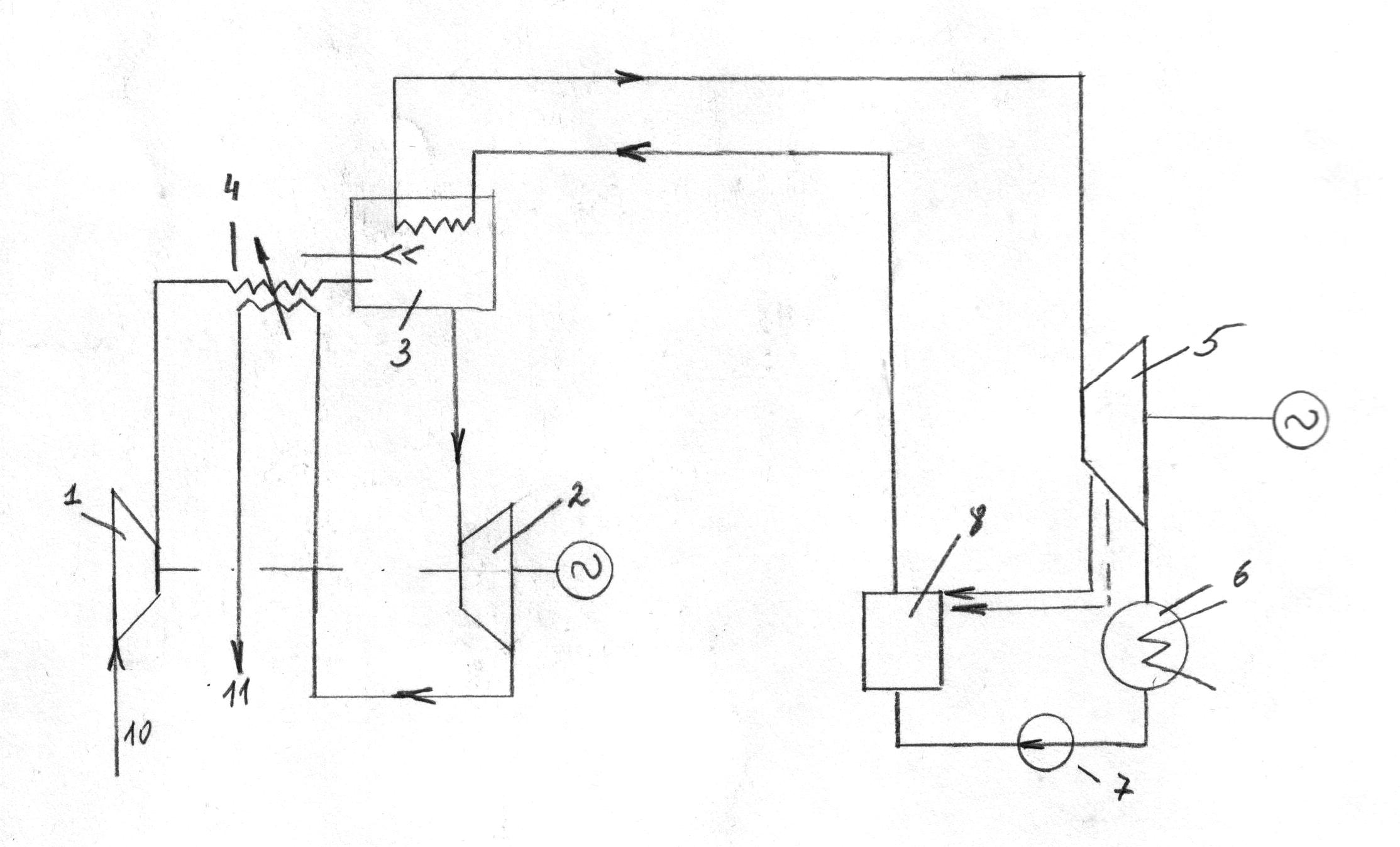

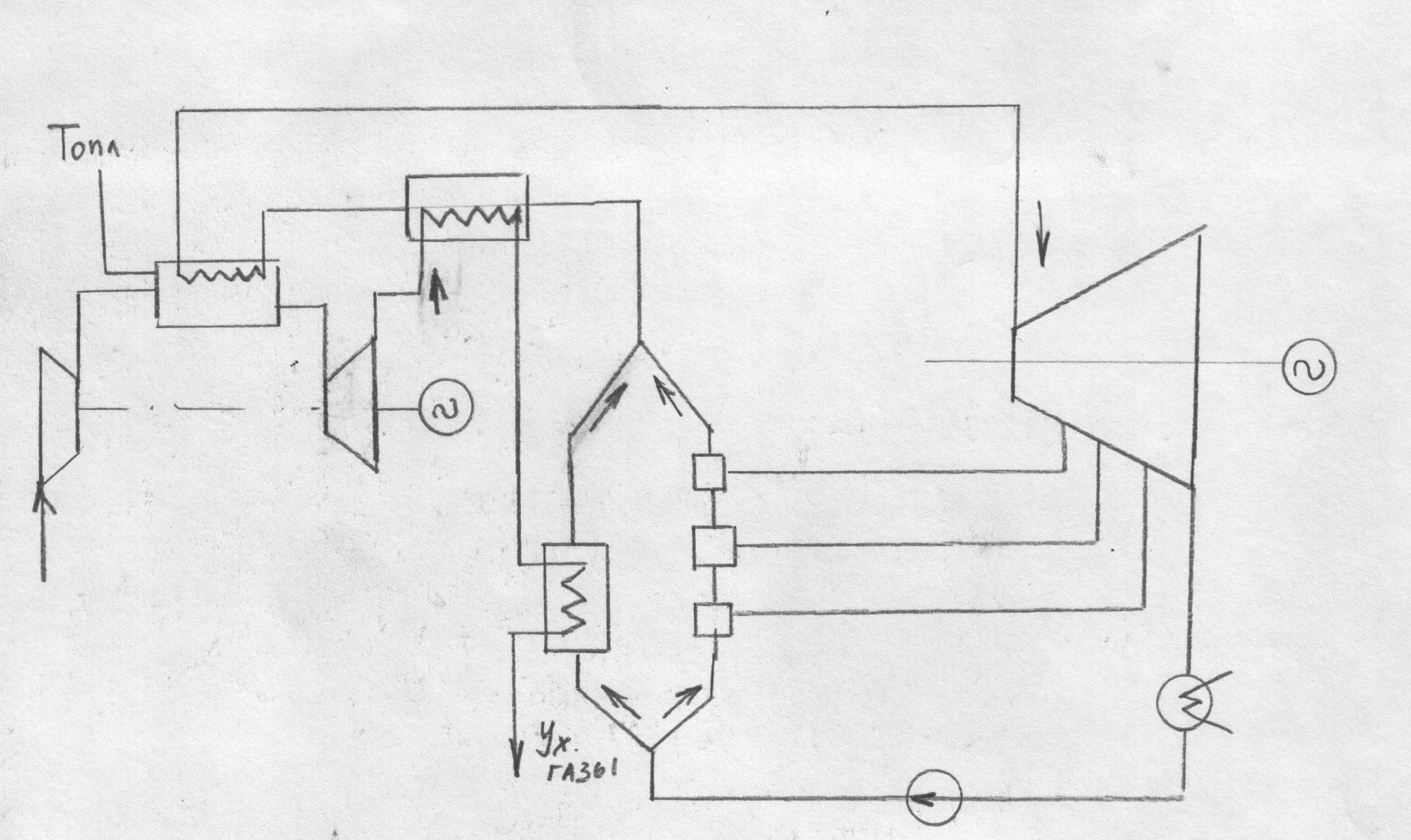

СХЕМА ПАРООБРАЗОВАТЕЛЬНОЙ УСТАНОВКИ

1 – турбина с отбором пара; 2 – парообразователь; 3 – теплообменник; 4 – деаэратор;

5 – охладитель конденсата; 6 – охладитель продувочной воды; 7 – охладитель выпара;

8 – питательный насос паропреобразовательной установки; 9 – конденсатор вторичного пара.

Применение паропреобразователей обеспечивает питание парогенераторов ТЭЦ высококачественным конденсатом независимо от количества потерь его на производстве. Но вместе с тем. Применение паропреобразователей приводит к снижению выработки эл. эн. На тепловом потреблении вследствие необходимости более высокого давления пара в отборе турбины по сравнению с давлением пара необходимого потребителю. Необходимый температурный напор в паропреобразователе должен быть 12 – 15 0С.

Снижение выработки эл. Эн. Из-за необратимых потерь в паропреобразователе:

![]()

![]() -

электромеханический КПД

-

электромеханический КПД

![]() -

расход греющего пара

-

расход греющего пара

![]() -

энтальпия пара в отборе

-

энтальпия пара в отборе

![]() -

энтальпия конденсата

-

энтальпия конденсата

Производительность паропреобразователей по вторичному пару определяется с учетом отпуска пара вне потребителя, возврата конденсата от них и внутренних потерь пара и конденсата на ТЭЦ:

![]()

![]() и

и

![]() -

внутристанционные потери пара и

конденсата и отпуск пара внешним

потребителям

-

внутристанционные потери пара и

конденсата и отпуск пара внешним

потребителям

![]() -

возврат конденсата.

-

возврат конденсата.

На ряде ТЭЦ суммарная производительность n преобразователей составляет до 60 % паропроизводительности парогенераторов. Конденсат греющего пара предварительно охлаждается питательной водой паропреобразователя в охладителе дренажа, отводится в деаэратор питательной воды парогенератора. В систему паропреобразующей установки включается конденсатор вторичного пара, служащий для получения конденсата, идущего для восполнения внутренних потерь на ТЭЦ, а также охладители продувочной воды из паропреобразователя.

Паропреобразователь должен питаться деаэрированной химически очищенной водой при минимальном содержании агрессивных газов. В схему питания паропреобразователя включается деаэратор для дегазации воды греющим паром, в качестве которого может быть использован вторичный пар паропреобразователя.

Промышленность выпускает паропреобразователи производительностью 30 – 40 т/ч. Давление греющего пара 1,37 или 2,06 МПа, а вторичного пара – 1,08 или 1,57 МПа. Удельная паропроизводительность поверхности нагрева 40 – 50 кг/(м2·ч).

Допустимое напряжение зеркала испарения 1500 – 2500 м3/(м2·ч), а парового объема 2500 – 3500 м3/(м3·ч).

Большие нагрузки зеркала испарения и парового объема допускаются при питании паропреобразователя водой с малым солесодержанием.

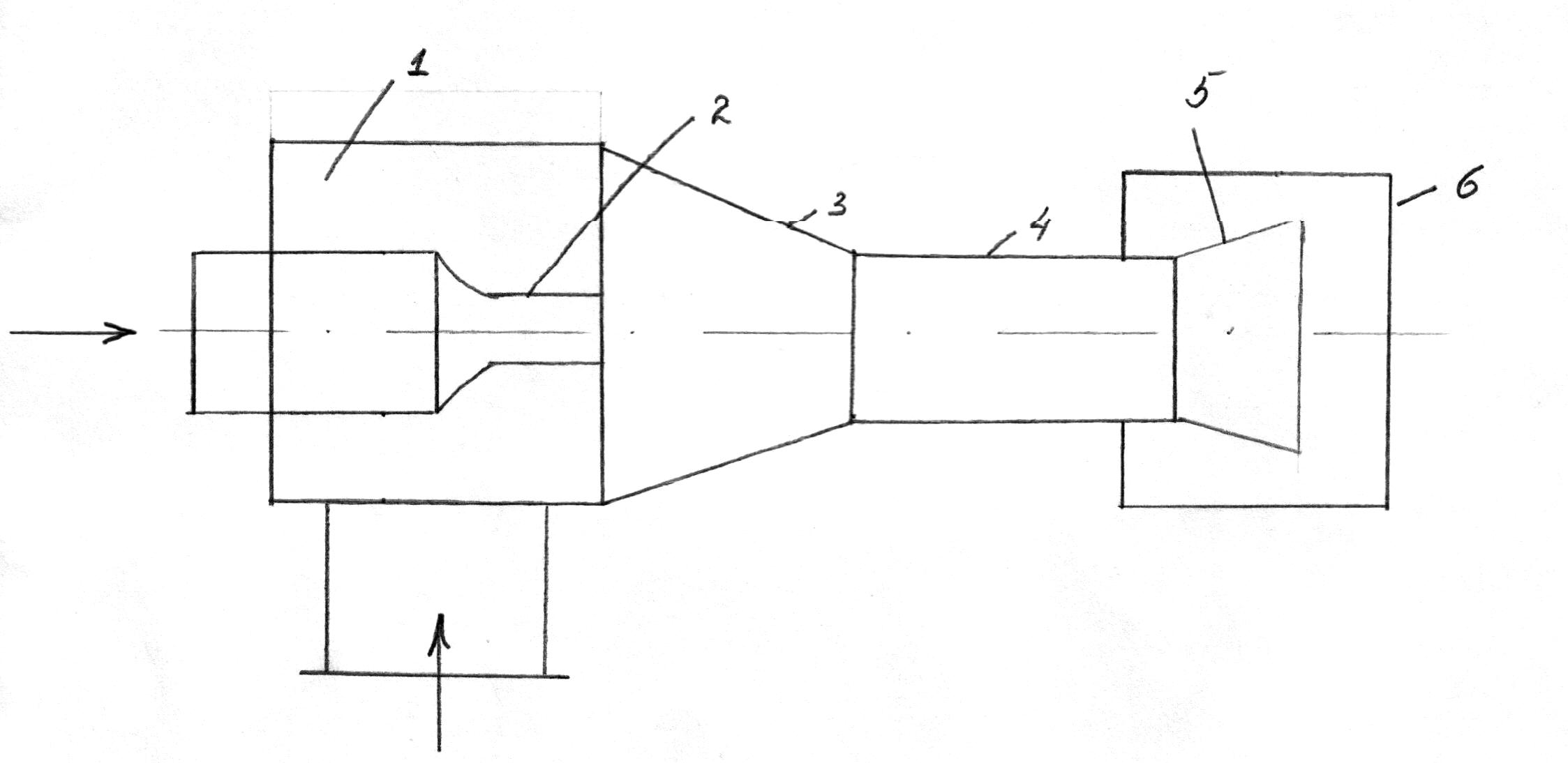

ТЕРМОКОМПРЕССОРЫ. Для повышения давления пара, отпускаемого потребителям из отбора или противодавления, до требуемого значения могут быть применены пароструйные компрессоры.

Инжектирующий поток пара подводится к соплу Лаваля. При выходе из сопла поток подсасывает пар низкого давления, который подводится в эту камеру. По мере удаления от сопла площадь сечения струи пара увеличивается за счет инжекции пара низкого давления.

Процесс выравнивания скоростей в камере смешения сопровождается изменением давления, которое растет в цил. Камере смешения и достигает конечного значения в диффузоре на выходе из аппарата. Пароструйные компрессоры просты, надежны и дешевые и дают возможность уменьшить дросселирование пара на ТЭЦ за счет частичного использования пара низкого давления из отбора турбины.

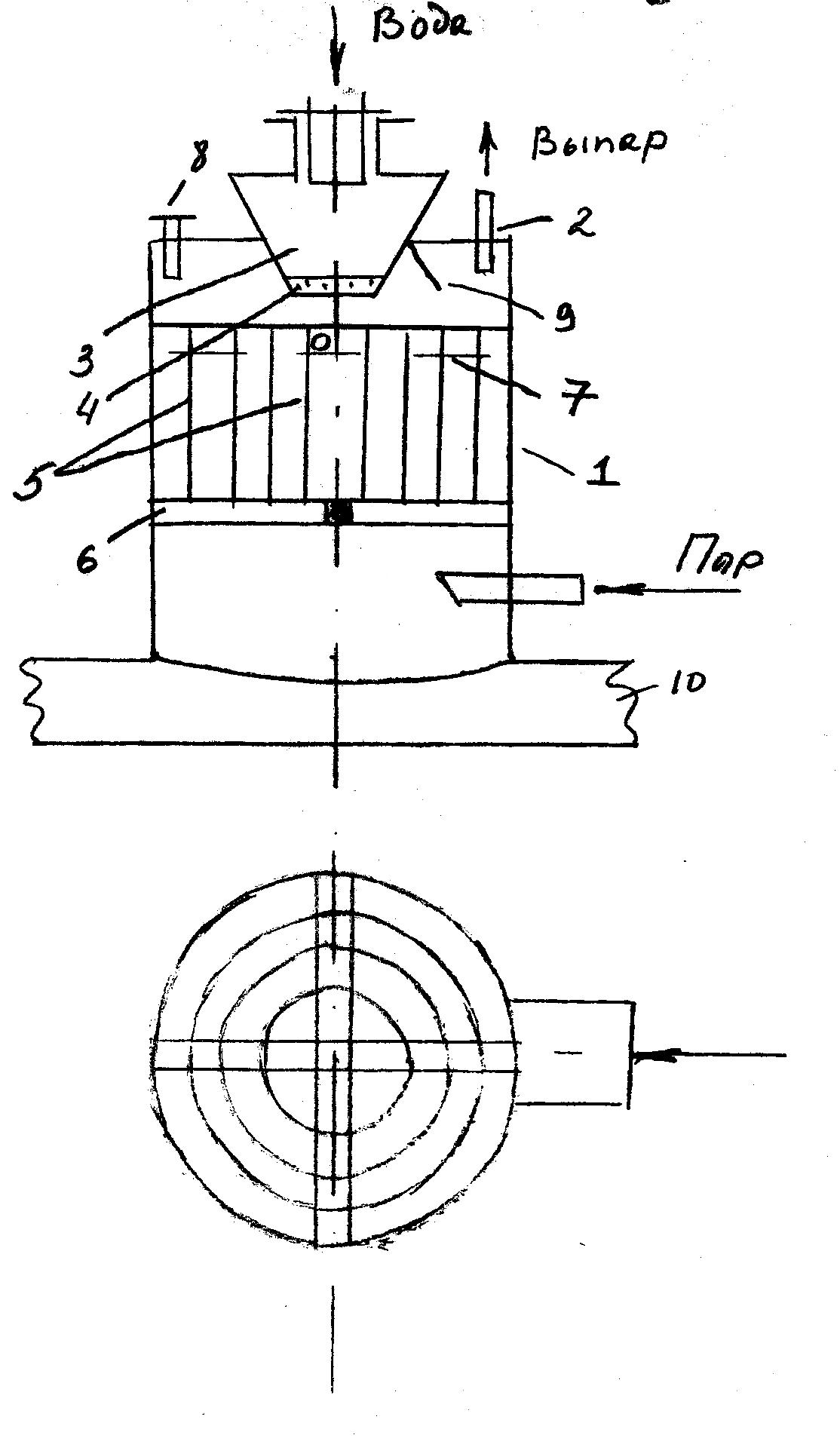

ПАРОСТРУЙНЫЙ КОМПРЕССОР

1 – приемная камера; 2 – рабочее сопло; 3 – переходной патрубок от приемной камеры к камере смешения; 4 – камера смешения; 5 – коническая вставка диффузора; 6 – цилиндрический корпус диффузора.

Одним из основных показателей работы

пароструйного компрессора является

коэффициент инжекции, т. е. относительный

массовый расход инжектируемого потока

![]() к

массовому расходу рабочего потока

к

массовому расходу рабочего потока

![]()

Расчет U по формулам или по номограммам.

Расход рабочего пара:

Общая производительность компрессора:

![]()

Струйный компрессор применяется при

степени сжатия

РЕДУКЦИОННО-ОХЛАДИТЕЛЬНЫЕ УСТАНОВКИ. РОУ применяются для снижения давления и температуры пара.

В нормальных условиях РОУ предназначены для резервирования регулируемых отборов или противодавленческих турбин паром от котлов и включаются только при выходе из строя турбоагрегатов, а также в периоды максимальной паровой нагрузки ТЭЦ при недостатке пара из отборов турбин.

В некоторых случаях, когда давление в отборах или противодавлениях не соответствует давлению, требуемому отдельным потребителям, применяются постоянно действующие РОУ. На ТЭЦ с надстройками высокого давления РОУ служат также для резервирования предвключенных турбин.

Производительность РОУ, служащих для резервного производства отборов пара, принимается равной отбору пара данных пар. одной турбины. Производительность постоянно действующих РОУ определяется по макс. расчетному расходу пара данного давления потребителями. При этом предусматривается резервная РОУ, если потребитель не допускает перерыва в подаче пара.

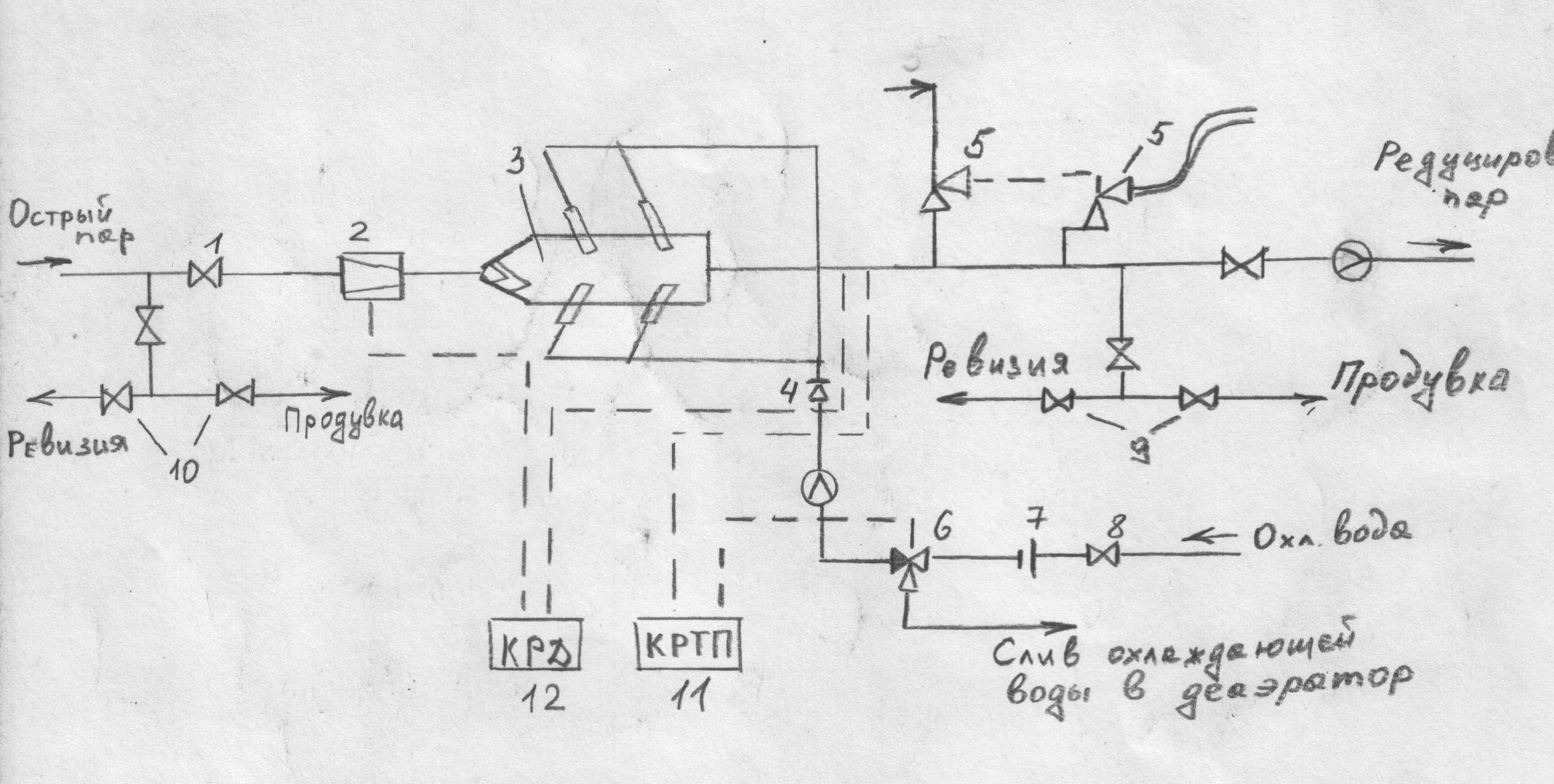

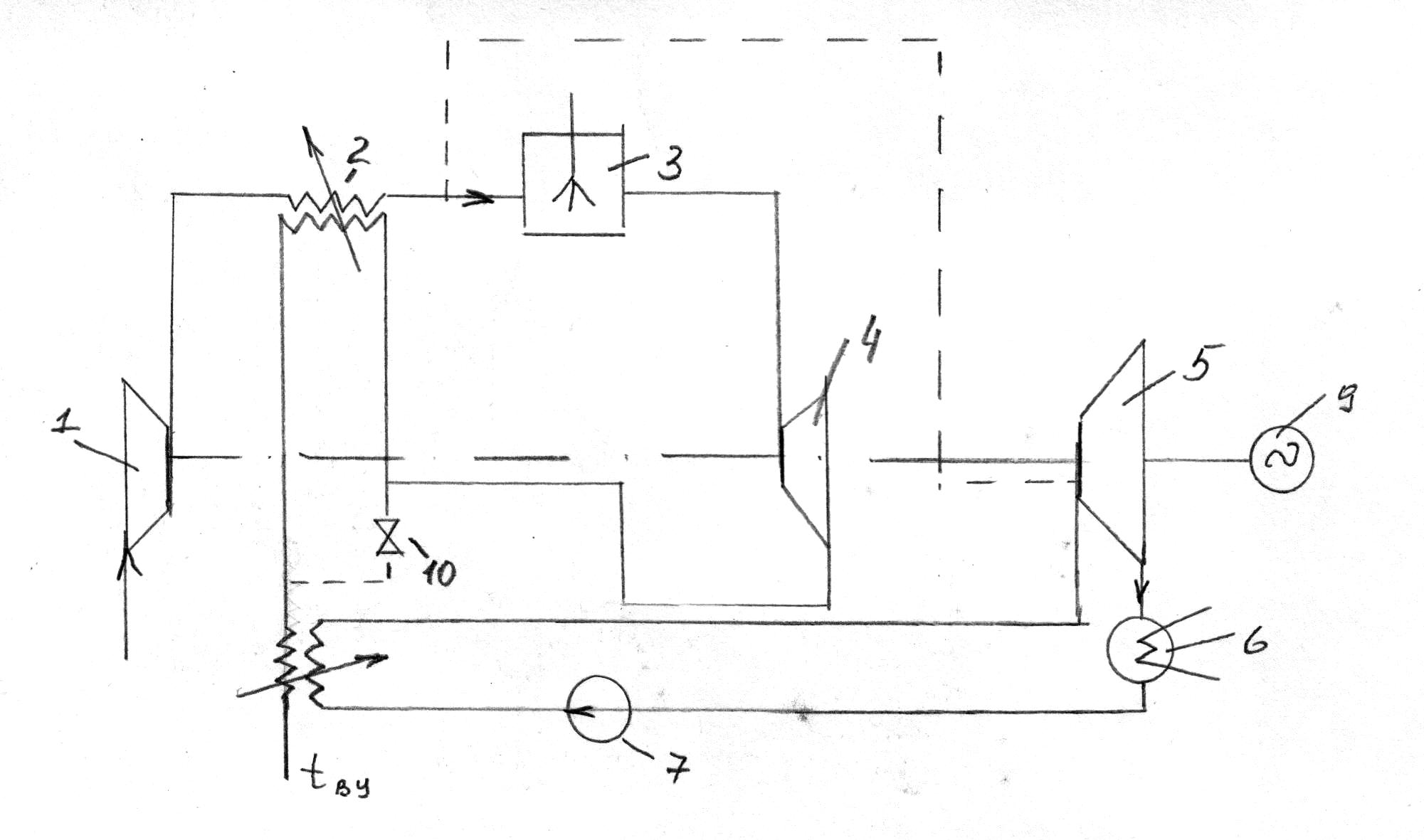

СХЕМА РОУ:

1 – вентиль паровой; 2 – дрос. клапан; 3 – охладитель пара; 4 – обратный клапан;

5 – предохранительный клапан; 6 – клапан постоянного расхода; 7 – дроссельное устройство; 8, 9, 10 – напорные вентили; 11 – исполнительный механизм; 12 – исполнительный механизм системы регулирования.

РОУ состоит из редукционного клапана для снижения давления пара, устройства для понижения температуры пара путем впрыска воды через сопло, расположенное на участке паропровода за редукционным клапаном и системы автоматизации регул. давления и температуры дросселируемого пара.

Тепловой расчет РОУ сводится к определению расходов первичного пара и охлаждающей питательной воды при заданном расходе вторичного пара.

Расход первичного пара на РОУ определяется из выражения:

Удельный расход охл. воды на единицу расхода первичного пара:

Расход охлаждаемой воды на охладитель:

![]() и

и

![]() -

мас. расходы первичного и вторичного

пара;

-

мас. расходы первичного и вторичного

пара;

![]() -

мас. расход охлаждаемой воды;

-

мас. расход охлаждаемой воды;

![]() и

и

![]() -

энтальпии первичного и вторичного пара;

-

энтальпии первичного и вторичного пара;

![]() -

энт. кап. воды при давлении в охлад.;

-

энт. кап. воды при давлении в охлад.;

![]() -

энт. охл. воды через РОУ;

-

энт. охл. воды через РОУ;

![]() =

0,65 – 0,7 – коэф., учитывающий долю воды,

испаряющейся в охладителе.

=

0,65 – 0,7 – коэф., учитывающий долю воды,

испаряющейся в охладителе.

Диаметр парового дроссельного клапана определяется в зависимости от произв. и относит. давления пара до и после РОУ. Приближенно .

![]()

![]() -

уд. объем пара перед клапаном;

-

уд. объем пара перед клапаном;

![]() =

4 – 6 – коэффициент местного сопротивления

клапана;

=

4 – 6 – коэффициент местного сопротивления

клапана;

При работе РОУ возникает значительный шум, что необходимо учитывать при расположении их на ТЭЦ.

ОТПУСК ГОРЯЧЕЙ ВОДЫ.

В открытых системах теплоснабжения для подогрева воды применяются вертикальные и горизонтальные пароводяные подогреватели.

Основное оборудование подогревающих установок состоит из следующих элементов: поверхностных пароводяных подогревателей, в которых осуществляется подогрев сетевой воды паром из отборов турбин; сетевых насосов, осуществляющих циркуляцию воды в тепловой сети; установки для восполнения воды в тепловой сети (при открытой системе теплоснабжения), и её утечек, включающей в себя водоподготовку, деаэрационные установки, аккумуляторы подпиточной воды и подпиточные насосы.

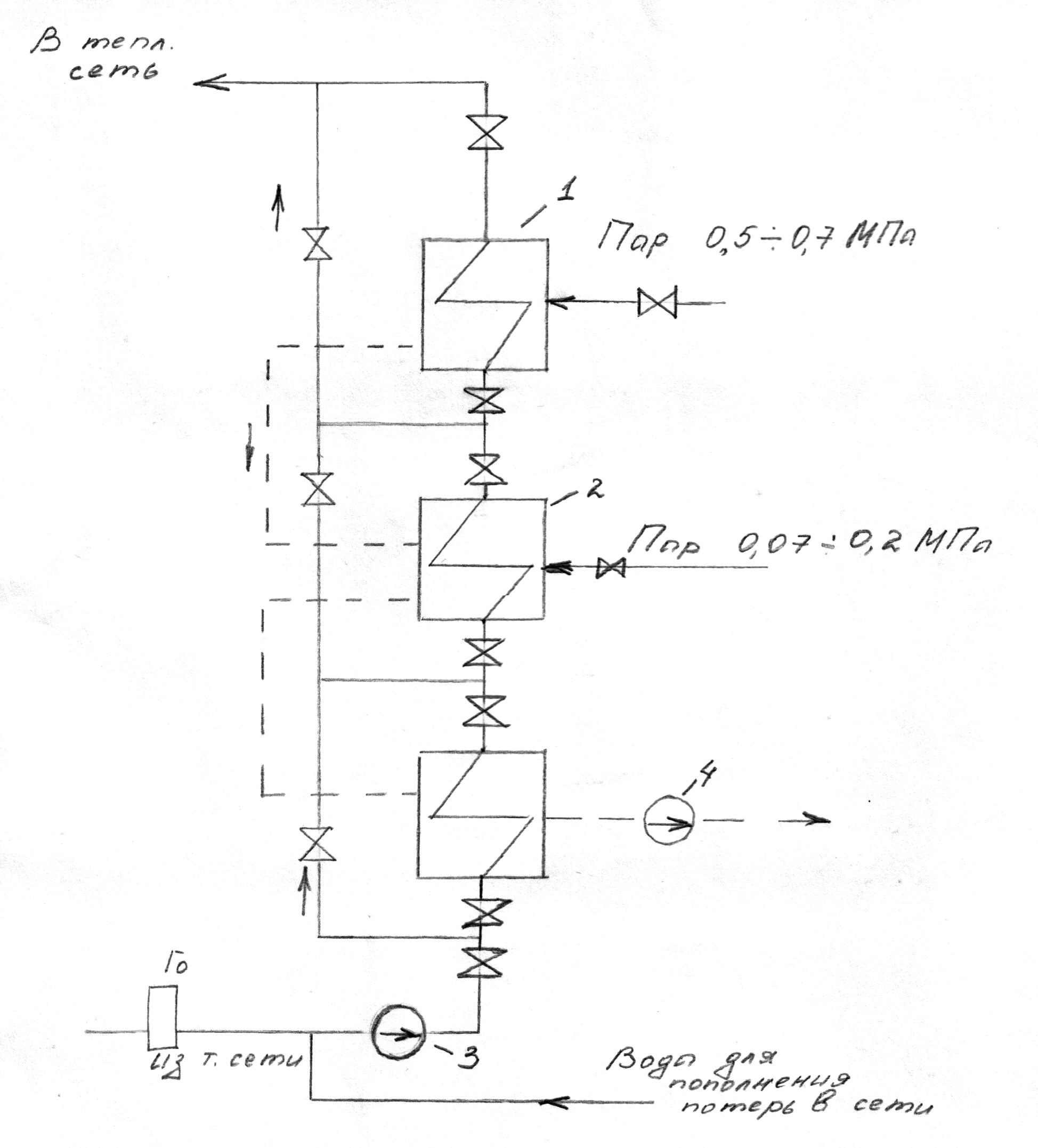

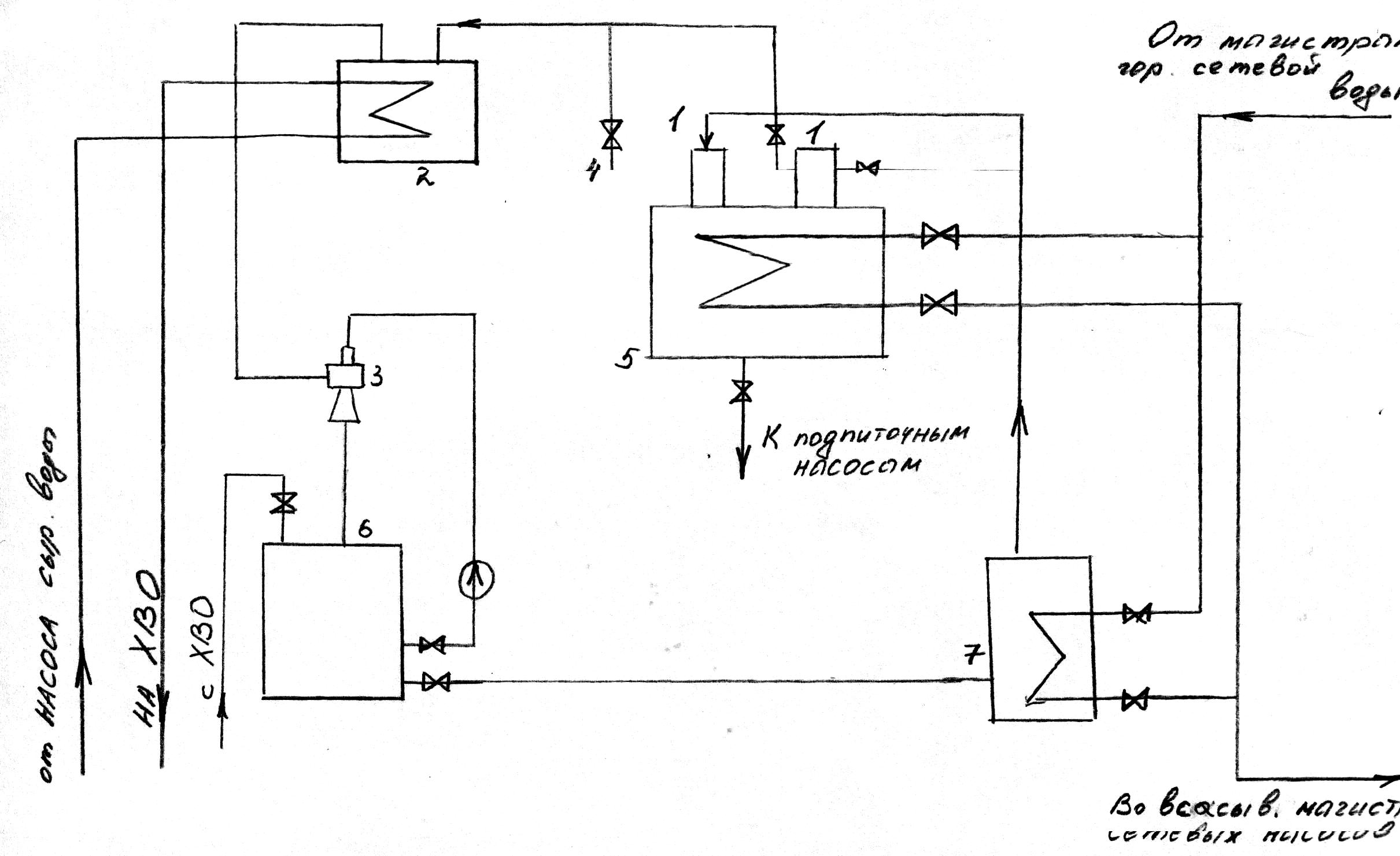

На рисунке показана схема двухступенчатой подогревающей установки.

Вода из обратной линии тепловой сети подается сетевым насосом последовательно через подогреватель первой и второй ступени и охладитель конденсата, а затем поступает в подающую магистраль тепловой сети.

Конденсат греющего пара из подогревателя второй ступени поступает в подогреватель первой ступени, затем в охладитель конденсата, где охлаждается до 90 – 95 0С, откуда самотеком или насосом подается в деаэратор. Вода для восполнения потерь после предварительной хим. очистки и деаэрации, подается подпиточным насосом во всасывающий коллектор сетевых насосов. После подогревателей сетевая вода подается в тепловую сеть или при низких температурах наружного воздуха в пиковые водогрейные котлы (теплогенераторы).

На ТЭЦ с турбоагрегатами малой мощности устанавливается общая центральная подогревающая установка. На ТЭЦ большой мощности подогреватели сетевой воды и сетевые насосы устанавливаются индивидуально к каждому теплофикационному агрегату. Установки для восполнения потерь сетевой воды сооружаются централизованными для всей ТЭЦ.

Выбор оборудования подогревательных установок производится из следующих основных положений.

На ТЭЦ располагающей паром только из одного отбора низкого давления (0,06-0,25МПа), или противодавления турбин, устанавливается обычно подогреватель первой и второй ступени. При этом греющим паром подогревателю второй ступени служит пар от котла через РОУ. При больших тепловых нагрузках вместо подогревателя второй ступени устанавливаются водогрейные котлы.

Суммарная теплопроизводительность подогревателей и водогрейных котлов должна быть равна максимальному расходу теплоты на отопление, вентиляцию и горячее водоснабжение. Резервные подогреватели и котлы не устанавливаются.

Охладитель конденсата применяется, если по условиям теплового баланса ТЭЦ конденсат подогревателей не может быть непосредственно подан в основные деаэраторы или если необходимо снизить температуру конденсата по условиям работы конденсационных насосов.

Теплопроизводительность подогревателей второй ступени, а также водогрейных котлов должна быть равна разности расчетной тепловой нагрузки ТЭЦ и теплопроизводительности подогревателей первой ступени. Чем выше температура воды в подающей линии тепловой сети, тем меньше расход воды на единицу расчетной тепловой нагрузки, в связи с чем снижают d трубопроводов, затраты на её сооружение, расход эл. эн., но необходимо иметь более высокое давление в отборе турбины.

1 – подогреватель второй ступени; 2 – подогреватель первой ступени; 3 – сетевой насос;

4 – конденсационный насос; 5 – охладитель конденсата.

На ТЭЦ с турбоагрегатами единичной мощности 50 МВт преимущественно применяются вертикальные подогреватели с прямыми трубками. Трубки латунные d = 19 -17,5 мм (иногда нержавеющая сталь). Вертикальные подогреватели выполняются промышленностью с площадью поверхности нагрева от 43 до 850 м2. Расчетное рабочее давление со стороны пара 0,15 – 0,8 МПа, со стороны воды 1,4 – 1,5 МПа. Сопротивление по воде 0,025 – 0,055 МПа.

Пароводяной подогреватель турбин большой мощности выполняется горизонтальным и располагается в подвальном помещении машинного зала параллельно с конденсационными турбинами.

Расчетное давление со стороны пара 0,4 МПа, со стороны воды 0,8 МПа. Для получения требуемой скорости воды (1,5 – 2 м/с) подогреватель выполнен четырехходовым по воде.

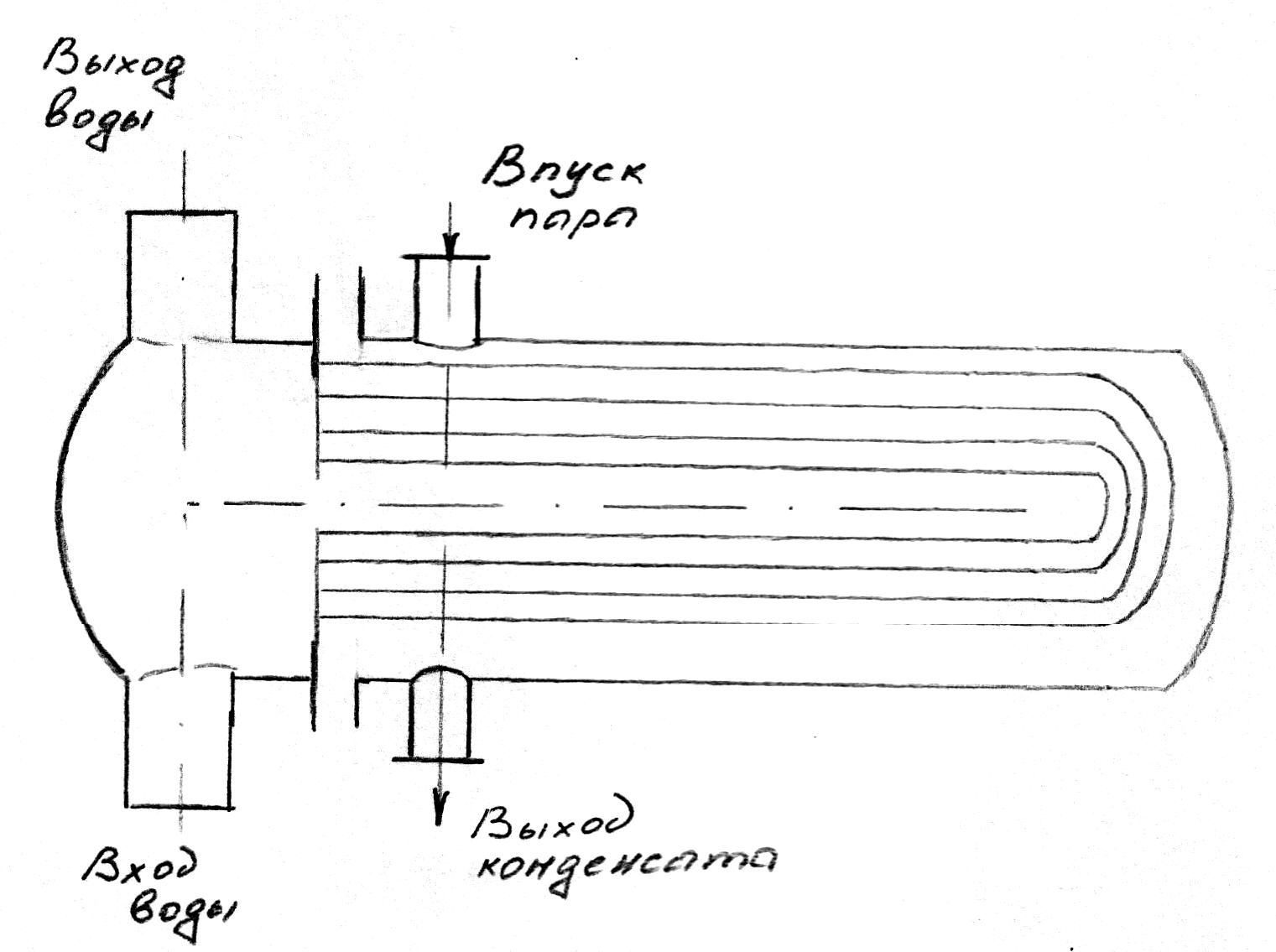

На ТЭЦ с турбинами малой мощности применяется горизонтальный пароводяной сетевой подогреватель с гнутыми трубками.

ГОРИЗОНТАЛЬНЫЙ ПАРОВОДЯНОЙ ПОДОГРЕВАТЕЛЬ С ГНУТЫМИ ТРУБКАМИ

В этом подогревателе обеспечивается возможность свободного расширения трубок и не требуется специальных устройств для компенсации температурных деформаций. Очистка трубок от накипи в них возможна только химическим путем.

Расход пара на пароводяной подогреватель и количество теплоты, передающейся сетевой воде, определяется из теплового баланса:

![]()

Теплопроизводительность водяного охладителя конденсата:

G1 и G2 – расход сетевой воды до и после подогревателя;

Д1 – расход греющего пара;

t1 и t2 – температура воды на входе в подогреватель и на выходе;

τ1 и τ2 – температура конденсата перед подогревателем и после него;

ηп – КПД подогревателя.

Поверхность подогревателя из

![]()

Коэффициент теплоотдачи от теплоносителя к стенке определяется по формулам:

при Re от 4·103 до 5·106 и Pr от 0,6 до 105

где - коэф. сопротивления трения при изотермическом течении в гладкой трубе; при Re=105 = (100· Re)-0,25;

- коэф., учитывающий влияние переменных свойств воды, при изменении её температуры = (μж /μс)-n;

где μж и μс – коэф. данной вязкости при температуре воды и температуре стенки;

n = 0,11 при нагревании и n = 0,25 при охлаждении;

![]()

При поперечном обтекании водой пучков труб, большом количестве их рядов в пределах

Re = 105 - 106

![]()

![]() -

коэф., зависящий от расположения труб;

-

коэф., зависящий от расположения труб;

для шахматных пучков = 0,021 при S1 / d = 1,2 - 2,5 и S2 / d = 0,9 – 1,5;

для коридорных пучков = 0,02 при S1 / d = 1,3 – 2,5 и S2 / d = 1,3 – 2,3;

![]()

Напор, необходимый для движения теплоносителя определяется по формуле:

![]()

![]() -

сумма гидравлических сопротивлений

поверхности тепл.;

-

сумма гидравлических сопротивлений

поверхности тепл.;

![]() -

сумма потерь напора, обусловленные

ускорением потока;

-

сумма потерь напора, обусловленные

ускорением потока;

![]() -

затрата напора на преодоление

гидростатического давления столба

жидкости.

-

затрата напора на преодоление

гидростатического давления столба

жидкости.

ВОДОГРЕЙНЫЕ КОТЛЫ (ТЕПЛОГЕНЕРАТОРЫ).

Расход теплоты на отопление, вентиляцию производственных, коммунальных и жилых помещений является переменной величиной, зависящей от наружной температуры. Максимальная тепловая нагрузка часто вдвое превышает среднюю за отопительный период.

При значительной доли отопительной нагрузки в общем от ТЭЦ в целях увеличения числа часов использования тепловой мощности турбин и уменьшения конденс. выработки эл. эн. на ТЭЦ тепловую мощность турбогенератора выбирают ниже расчетной тепловой нагрузки системы теплоснабжения. В этих условиях часть тепловой нагрузки (в период низких температур) удовл. от парогенераторов и теплогенераторов.

Отпуск теплоты от ТЭЦ в период максимальной нагрузки:

![]()

![]() -

расчетная (макс. тепловая нагрузка)

-

расчетная (макс. тепловая нагрузка)

![]() -

номинальная тепловая нагрузка отоп.

отборов турбины;

-

номинальная тепловая нагрузка отоп.

отборов турбины;

![]() -

пиковая тепловая нагрузка, покрываемая

от парогенератора и теплогенератора.

-

пиковая тепловая нагрузка, покрываемая

от парогенератора и теплогенератора.

Капитальные затраты на установленную мощность водогрейных котлов значительно меньше, чем затраты на установленную энергетическими парогенераторами той же теплопроизводительности на 20 – 30 %.

ПОТЕРИ ПАРА И КОНДЕНСАТА.

Потери пара разделяются на внутристанционные и внешние.

Внутристанционные складываются из следующих расходов: расходы пара на вспомогательные устройства без возврата конденсата – паровая обдувка котлов, на форсунки, на устройства для разогрева мазута, потери с продувочной водой котлов, потери пара и воды через неплотности трубопроводов, арматуры и оборудования, потери питательной воды при пусках и остановах котлов. Количество этих потерь зависит от характеристики оборудования, качества его изготовления и монтажа, и общего уровня культуры эксплуатации.

Внутренние потери состоят следующей доли от расхода питательной воды: на КЭС 0,8–1%; на ТЭЦ 1,5–1,8 %. Основную часть внутренних потерь составляют потери с продувочной водой. Для возврата части питательной воды применяются устройства, состоящие из расширителя и охладителя продувочной воды.

Внешние потери имеют место при отпуске пара непосредственно из турбин и котлов, когда часть конденсата не возвращается на ТЭЦ. В среднем для промышленных ТЭЦ внешние потери конденсата составляют 20 – 30 %паропроизводительности котлов.

Потери пара и воды в цикле эл. ст. должны восполняться добавочной питательной водой для котлов.

Расход добавочной питательной воды определяется из выражения:

![]()

где - внутристанционные потери (без потерь с продувкой);

![]() -

потери воды в виде дренажа из расширителей

продувки;

-

потери воды в виде дренажа из расширителей

продувки;

- потери конденсата у внешних потребителей

![]()

![]() -

расход продувочной воды парогенератора

(котла);

-

расход продувочной воды парогенератора

(котла);

![]() -

доля продувки воды, отводимой в дренаж

-

доля продувки воды, отводимой в дренаж

![]() -

энтальпия сухого насыщенного пара в

расширителе;

-

энтальпия сухого насыщенного пара в

расширителе;

![]() и

и

![]() -

энтальпия кипящей воды при давлении в

котле и расширителе.

-

энтальпия кипящей воды при давлении в

котле и расширителе.

Снижение КПД эл. ст., вызванное потерями пара и конденсата, а также значительные затраты на подготовку добавочной питательной воды определяют необходимость следующих мероприятий: применение более совершенных способов подготовки питательной воды, применение в барабанных котлах ступеней испарения , снижающего продувку, сбор чистого конденсата от всех станционных потребителей, максимально возможное применение сварных соединений в трубопроводах и оборудования для снижения утечек через неплотности, возврат конденсата от внешних потребителей.

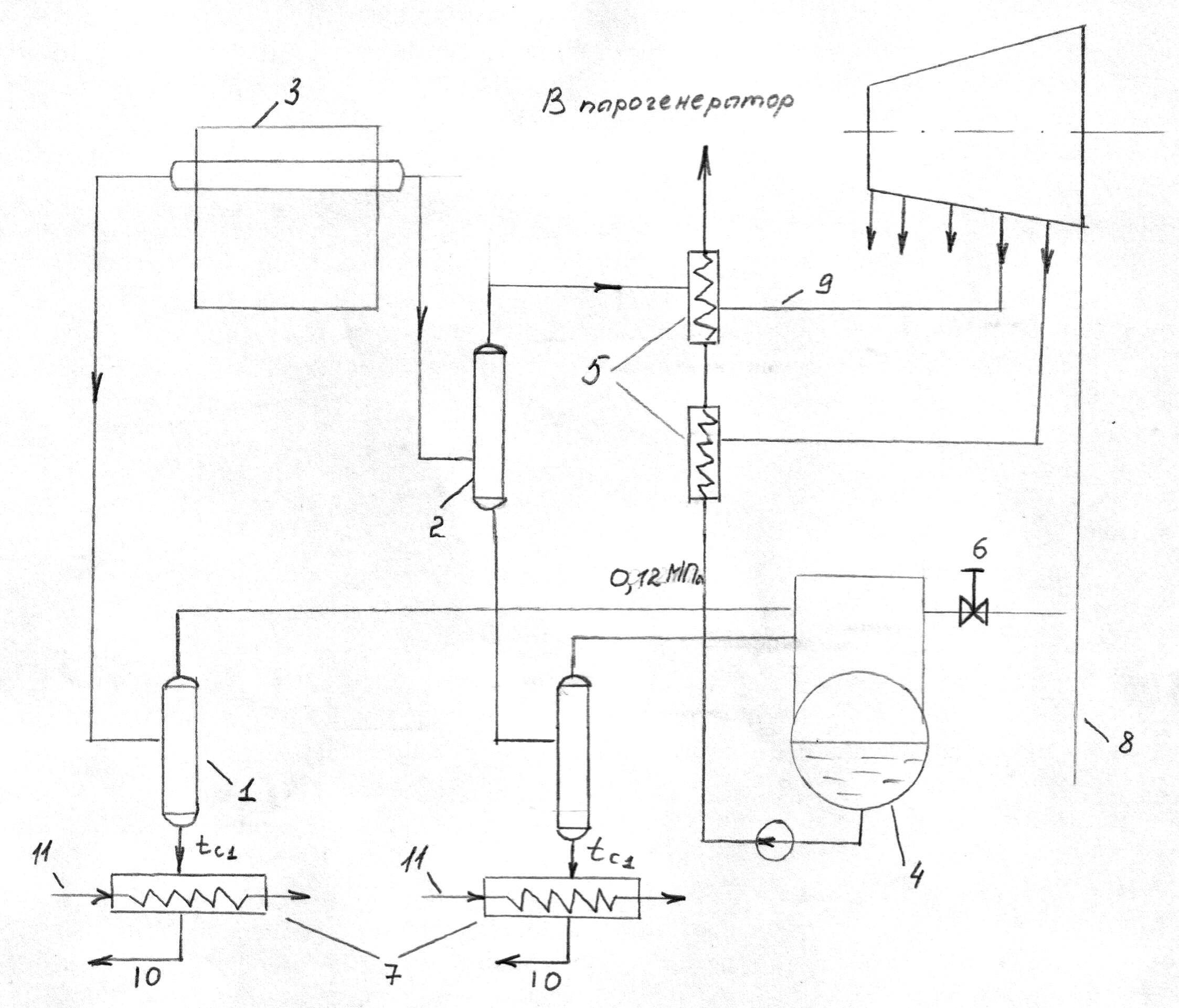

СХЕМА УСТАНОВКИ ДЛЯ ИСПОЛЬЗОВАНИЯ ЧАСТИ ВОДЫ И ТЕПЛОТЫ НЕПРЕНЫВНОЙ ПРОДУВКИ ПАРОГЕНЕРАТОРОВ

1 – расширитель непрерывной продувки низкого давления; 2 - расширитель непрерывной продувки высокого давления; 3 – барабан парогенератора; 4 – деаэратор; 5 – подогреватели питательной воды; 6 – регулятор давления; 7 – охладитель воды из сепараторов непрерывной продувки; 8 – отбор пара низкого давления; 9 - отбор пара высокого давления; 10 – спуск воды в канализацию; 11 – вода из ХВО.

ТРЕБОВАНИЯ К ПИТАТЕЛЬНОЙ ВОДЕ ПАРОГЕНЕРАТОРОВ, ПАРОПРЕОБРАЗОВАТЕЛЕЙ, ИСПАРИТЕЛЕЙ И ДОБАВОЧНОЙ ВОДЕ ТЕПЛОВОЙ СЕТИ.

Одной из основных задач эксплуатации паротурбинных эл. ст. является организация их рационального водного режима, обеспечивающего безнакипную работу котлов, отсутствие загрязнений проточной части турбин и конденсаторов и защиту элементов оборудования от коррозии.

Эта задача решается сочетанием теплотехнических мероприятий с химической и термической обработкой питательной воды.

Для обеспечения нормальной работы парогенераторов питательная вода должна удовлетворять определенным требованиям, зависимых от конструкции парогенераторов и давления пара. Нормы качества питательной воды устанавливаются ПТЭ.

Качество питательной воды парогенераторов ТЭЦ

-

Показатели качества питательной воды

Барабанные котлы с естественной циркуляцией при давлении пара, МПа

Прямоточные котлы всех давлений

4 - 10

> 10

Сумма катионов всех растворимых солей в пересчете на Na, мкг/кг

-

< 50

< 5

Жесткость общая, мкг-экв/кг

5

3

< 0,3

Кремниевая кислота в пересчете на SiO2

500

120

30

Кислород, мкг/кг

< 20

< 10

< 10

Гидразин, мкг/кг

30 - 100

30 - 100

20 – 60

рН

9,1 ± 0,1

9,1 ± 0,1

9,1 ± 0,1

Аммиак, мкг/кг

1000

1000

800

Соединения железа в пересчете на Fe, мкг/кг

50 - 100

20

< 15

Соединения меди в пересчете на Cu, мкг/кг

10 - 20

< 5

< 7

Сумма нитратов и нитритов, мкг/кг

< 20

< 20

-

Масла, мг/кг

< 0,3

< 0,3

Следы

Сульфит натрия, мг/кг

< 2

-

-

С питательной водой в парогенератор поступают соли Ca(HCO3)2, Mg(HCO3)2, CaSO4, MgSO4, CaCl2, MgCl2, CaSiO2 и другие, определяющие общую жесткость воды, концентрация которых в воде увеличивается по мере испарения воды и может достичь предела насыщения, в результате происходит выпадение этих солей, имеющих низкую растворимость в воде в виде накипи или шлама.

Способы подготовки воды

Химическая подготовка воды осуществляется методом ионного обмена путем фильтрования воды через слой ионита. Для восстановления обменной способности ионита применяется а-катионирование.

На крем. ТЭЦ вода обычно поступает из общей системы водоснабжения, в которой предварительно удаляются путем отстаивания, коагуляции и фильтрации воды. Для подготовки питьевой воды рекомендуется следующие способы ее обработки. При начинающем Р 9 Па для умягчения добавочной питьевой воды для п.г. и удаления накипеобразователей применяется а, Н4-а – катионирование, а для обработки подпит. воды теплосети Н-а – катионирование.

На ТЭЦ при начинающем Р 9 Па и преимущественно отопительной нагрузке восполнение питьевой воды п.г. должно производится химически обессоленной водой при суммарном содержании ионов сильных кислот (SO4, Cl, NО3) в исходной воде до 7 мг-экв/кг, а при более высоком их содержании – дистиллятом испарителей.

На электростанциях с начинающим Р перед турбинами > 13 МПа при восполнении потерь конденсата дистиллятом испарителей применяется установка для химического обессоливания доб. воды.

В соответствии с требованием к питьевой воде и к подпит. воде для теплостанций необходима предварительная обработка природной воды, целью которой является удаление механических примесей количества веществ и молекулярно-дисперсных примесей, солей, газов из воды.

Способы обработки воды.

Наименование примесей |

Способы обработки воды |

Область применения |

Механические примеси |

Отстаивание, коагуляция, фильтрование |

Для воды, используемой во всех эн. установках при отсутствии предварительной очистки воды от механических примесей в системе водоснабжения. |

Коллоидные вещества |

Коагуляция и фильтрование |

То же. |

Накипе-образователи |

Химическое умягчение |

Для добавки питьевой воды для бар. котлов низкого и среднего давления, а также подпит. воды испарителей.

|

Кремневые соед. |

Химическое обескрашивание |

Для добавки питьевой воды котлов высокого Р. |

Соли сильных и слабых кислот |

Обессоливание химическое |

Добавки питьевой воды для котлов высокого Р |

Обессоливание термическое |

Добавки питьевой воды для котлов высокого и сверхвысокого Р. |

|

Газы: кислород |

Термическая дегазация |

Питьевые воды для котлов всех типов и Р. Для воды, поступающей в паропреобразователи, испарители подогрева установки теплосети. |

Газы: углекислый газ |

Термическая дегазация и аэрация |

То же. |

Удаление растворимых газов.

Термическая деаэрация основана на уменьшении растворимости газов в воде с повышением ее температуры вследствие уменьшения парциального давления газов над водой.

Если парциальное давление газа над водой выше равновесного давления Рq>Рр, происходит абсорбция газа водой – растворение газа в воде. Если Рq < Рр , происходит абсорбция газа из воды, т.е. выделение газа.

В термических деаэраторах вода находится с газопаровой смесью. Парциальное давление составляющих газопаровой смеси определяется по формуле:

;

;

![]()

Разность равновесного парциального и действительного давлений газа ΔР=Рр - Рi является движущей силой термической деаэрации.

Для полного удаления газов из воды необходимо ее нагреть до температуры насыщения соответствующей данному давлению. При этом удаляются О2 и СО2, выделяющиеся при разложении растворимого в воде бикарбоната натрия, а также пары аммиака. Деаэрация воды осуществляется в деаэраторах, в которых взаимодействие между греющим паром и обрабатываемой водой может быть организовано путем распределения воды в паровой среде или распределение пара в потоке жидкости. Подогрев воды в деаэраторах на электростанциях обычно производится паром из отбора турбин. Деаэраторы одновременно являются смешивающими подогревателями в регенеративной системе турбоустановок.

Конструкция деаэратора определяется требованиями активного протекания процесса десорбции растворенных газов из воды при нагреве ее путем соприкосновения с паром. Диффузия газов через слой воды происходит медленно, поэтому для интенсификации процесса необходимо создать тонкие слои или капли деаэрируемой воды.

Деаэратор выполняется в виде вертикальной цилиндрической колонки, внутри которой размещаются устройства, служащие для разделения общего потока воды на отдельные струи и пленки. Вода подается в верхнюю часть колонки и через распределительное устройство на верхнюю горизонтальную тарелку с концентрическим размещенными по поверхности отверстиями 3-5 мм. Затем вода падает на аналогичные тарелки. По высоте колонки установлены 4-8 тарелок. Пар подводится в нижнюю часть колонки через распределитель; поднимаясь вверх он пересекает струи, отдает тепло и конденсируется. Газы, выделяющиеся из воды, переходят в паровой поток и с остатком несконденсированного пара удаляются через верхний штуцер деаэраторные колонки. Деаэрируемая вода собирается в бак – аккумулятор, расположенный под колонкой.

Эффективность работы деаэратора зависит от температуры подводной воды, гидравлической нагрузки и равномерности распределения потоков пара по сечению деаэратора. Повышение температуры воды уменьшает ее вязкость и поверхностное натяжение, вследствие чего возрастает скорость диффузии кислорода.

Целесообразно применение дополнительного барботажного подвода пара под уровень деаэративной воды в баке, что способствует дополнительному выделению газов, особенно СО2. Минимальный выпар должен составлять 2 кг пара на 1т. воды.

Деаэрации разделяются на атмосферные с Р=0,11-0,13 МПа, повышенным давлением 0,6-0,7 МПа, и вакуумные с Р=0,05 МПа.

Атмосферная деаэрация применяется для деаэрации питьевой воды на электростанциях с начальными параметрами пара 3,93 МПа, 450°С, а также для деаэрации воды, идущей на паропреобразователи, испарители и подпитку закрытых систем теплоснабжения.

Для деаэрации питьевой воды п.г. при нач. Р=9,8 МПа, 535°С и температуре регенер. подогрева воды > 200°С преимущественно используется деаэрация повышенного давления, что позволяет уменьшить число поверх. регенер. подогревателей высокого давления.

Вакуумные деаэраторы применяют для деаэрации подпит. воды в открытых системах теплоснабжения. В таких деаэраторах осуществляют двухступенчатую дегазацию воды - струйную и барботажную.

Удаление газов из питьевой воды может быть осуществлено также в конденсаторе турбин. При этой системе добавляется хов в количестве 10-15% ном. паровой нагрузки конденсатора подается через барботажное устройство под уровень воды в конденсаторе.

В качестве дополнения к термической деаэрации для полного связывания остатков раствор. в воде О2 на электростанциях используют химическое обессоливание. В качестве восстановителей при этом применяются сульфит натрия Nа2SО4 и гидразинсульфит (N2Н4Н2SО4) и гидразин гидрат (N2Н4Н2О). Дозировка реагентов устанавливается, исходя из остаточного содержания в деаэрированной воде кислорода, окислов железа и меди.

Деаэраторные установки и схемы их включения

На ТЭЦ применяют термическую деаэрацию питьевой воды в деаэраторах, обеспечиваемой при правильной конструкции и надлежащей эксплуатации сниженного содержания агрессивных газов до принятых норм.

Принцип работы деаэратора основан на свойстве воды при подогреве до tН, соответствующей Р в деаэраторах, выделять растворимые в ней газы.

Для достижения эффекта термической деаэрации необходимы условия:

1 – подогрев воды до tН при полном Р.

2 – вода в деаэраторе должна иметь достаточную поверхность, обеспечивающая необходимую передачу тепла от греющего к воде и интенсивного выделения газов из воды.

Поэтому поверхность деаэратора воды организуют в форме свободного падения струй, пленок на концентр. цилиндрической поверхности или извилистых струй потока воды через объем, выполненный специальными насадками (кольца Фадшига и т.п.).

Вместе с газами из деаэратора выделяется пар (3-5%).

Эффект деаэратора зависит также от длительности пребывания воды в аппарате, температуры воды, подлежащей деаэрации, гидравлической и паровой нагрузке.

Смешив. деаэратор – регенеративный подогреватель, в котором собираются различные потоки воды и нагреваются паром из отборов турбин до tН. Состоит из вертикального цилиндрического корпуса (колонки) высотой ~ 3м, внутри которого размещают несколько рядов сит (тарелок). По высоте попеременно размещают центральные сита с кольцевым проходом для пара и кольцеобразные сита с центральным проходом для пара.

Вода падает в виде свободных струй от сита к ситу, проходя через отверстие в последних. Греющий пар подводится в нижнюю часть колонки и поднимается навстречу падающей воде. Конденсат греющего пара присоединяется к струям воды, а газы проходят в верхнюю часть колонки и удаляются в атмосферу, или через охладитель паро-возд. смеси. (конд. "выпара").

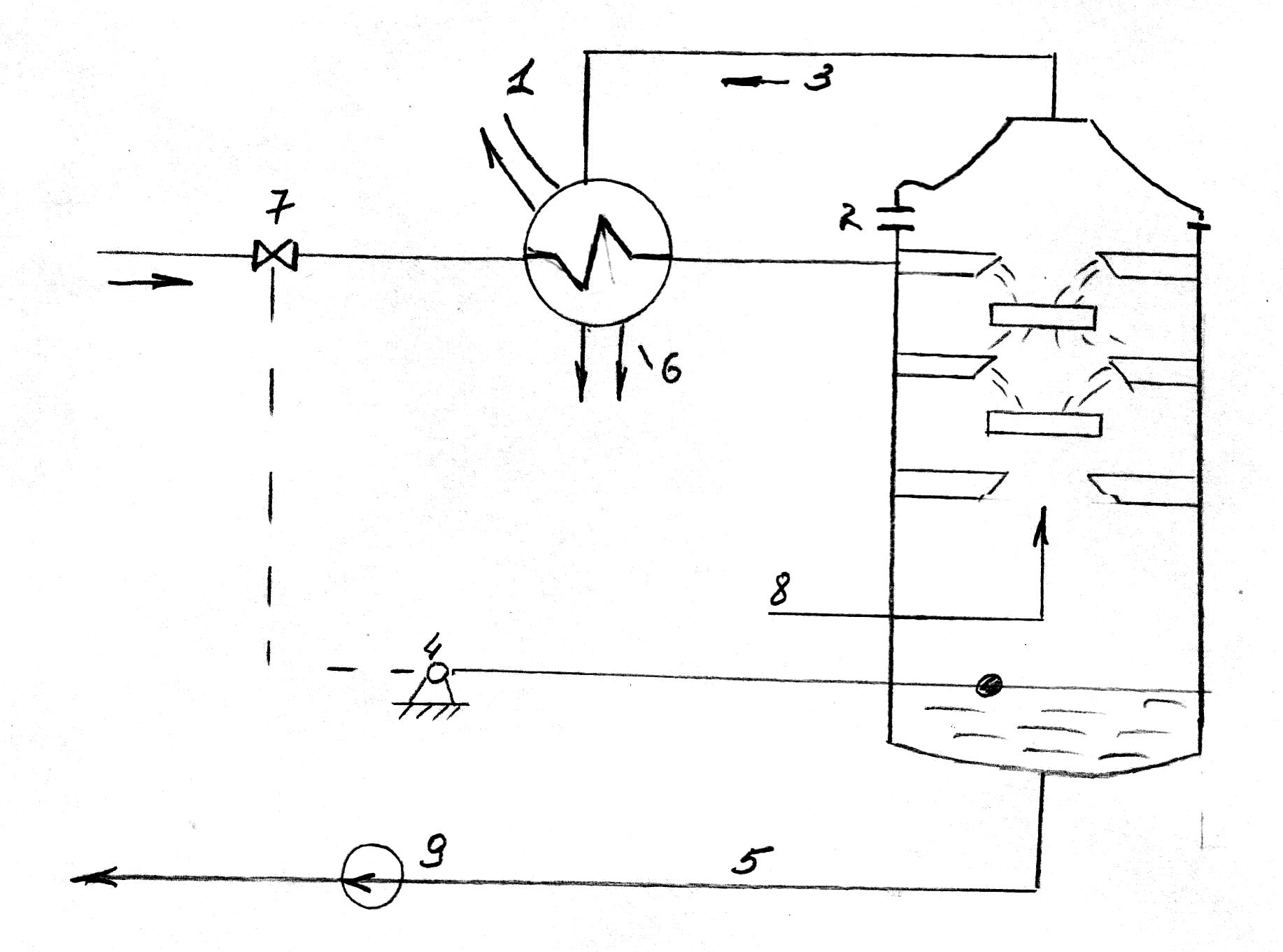

СХЕМА СМЕШ. СТРУЙНОГО ДЕАЭРАТОРА С ОХЛАДИТЕЛЕМ ПАРОВОЗДУШОЙ СМЕСИ («ВЫПАРА»)

1 – отвод воздуха; 2 – охладитель паро-возд. смеси; 3 – паровозд. смесь;

4 – регулятор уровня воды; 5 – деаэрированная вода; 6 – конд. пара;

7 – деаэрируемая вода; 8 – подвод греющего пара; 9 – питательный насос.

Деаэрационную колонку устанавливают обычно на цил. гор. баке питьевой воды с запасом ее около трети часовой пропускной способности колонки. Производит. колонок 100 - 300 т/ч. На электростанциях применяются баки 75-100м³. Это самые распространенные деаэраторы.

При деаэрации воды не очищенной от солей жесткости применяются деаэраторы пленочные с несколько концентр. расположенным цилиндром внутри колонки. Вода, подаваемая в верхнюю часть колонки, падает на разбрызгивающую розетку в центральные части колонки и стекает в виде пленки по поверхности стенок цилиндра и собирается внизу колонки. Применяется для деаэрации добавочной воды теплосетей и в отдельных случаях для питьевой воды котлов электростанций.

СМЕШИВ. ПЛЕНОЧНЫЙ ДЕАЭРАТОР

1 - корпус, 2 – крышка, 3 – сопло, 4 – розетка, 5 – поверхность для стока воды,

6 – опорная крестовина, 7 – связные штыри, 8 - патрубок для предохр. клапана,

9 – отбойный лист, 10 – закрытый бак-аккумулятор.

Успешно применяется смешивающий деаэратор с заполненной средней части колонки насадкой.

Деаэраторы различаются рабочими Р внутри аппарата и разделяется на вакуумные, атмосферные и повышенные Р.

На электростанциях среднего Р широко применяются атмосферные деаэраторы с Р~ 1,2 ата.

Деаэраторы в тепловые схемы включаются либо в качестве самостоятельной ступени регенеративного подогрева, либо с присоединением к отбору турбины одновременно поверхностного подогревателя и смешивающего "предвключенного" деаэратора.

СХЕМА ВАКУУМНОЙ ДЕАЭРАТОРНОЙ УСТАНОВКИ

1 - выходной штуцер; 2 – охладитель выпара;3 – эжектор;

4 – колонка;5 – питательный бак;

6 – резервуар;7 – водо-водяной подогреватель.

Вакуум создается струйным эжектором, присоединенным к выходному штуцеру 1 и работающему на холодной воде, подлежащей деаэрации. Для облегчения работы эжектора перед ним устанавливается охладитель выпара. Отработавшая в эжекторе вода собирается в резервуаре 6, откуда поступает в водяной подогреватель 7, работающий на горячей воде, отведенной от магистрали горячей сетевой воды. Подогревшись здесь до температуры кипения, вода поступает в колонку деаэратора, где она освобождается от растворенных газов.

Чтобы деаэрируемая вода, собирающаяся в баке 5, сохраняла температуру кипения, в этом баке иногда размещают змеевик, также обогреваемый горячей водой из водогрейных котлов. Из резервуара 6 вода подается в деаэратор атмосферным давлением (поскольку в деаэраторе вакуум) либо особым насосом.

Деаэратор подпиточной воды выполняются на производительность 50 - 3200 т/ч. Они работают при давлении 0,3 ат., чему соответствует температура кипения 68,9 °С.

Очистка турбинного конденсата.

Конденсат турбин содержит примеси окислов железа, соли, а также газы, получившиеся в результате окисления элементов парового тракта турбин, подсоса охлажденной воды и воздуха в конденсаторе за счет его неплотностей. Согласно ПТЭ общая жесткость конденсата не должна превышать при Рп. =4-10МПа 5мкг-экв./кг, а при более высоком давлении – 3 мкг экв./кг, при содержании О2 менее 50 и 20 мкг/кг.

В связи с этим на ТЭЦ с прямоточными парогенераторами и на одноконтурных ПЭС предусматривается обезжелезивание и обескремнивание конденсата турбин и удаление растворимых газов.

Для барабанных п.г. для обессоливания конденсата применяются фильтры смешанного действия (Ф.С.Д.) с регенерацией ионитов в корпусе фильтров. Продукты коррозии железа и меди удаляются на 70-80%.

Очистка конденсата производственных потребителей.

Очистка загрязнения маслом отработанного пара производится непосредственно у потребителя в специальных установках.

СХЕМА УСТАНОВКИ ОБЕЗМАСЛИВАНИЯ ПАРА

1 – загрязненный пар; 2 – набивкоуловитель;3 – механический маслоотделитель;

4 – паропромыватель; 5 – насос; 6 – осветлительный фильтр.

Загрязненный пар подается в уловитель сальник набивки и поступает в механический пароочиститель – емкость с удельной нагрузкой 3,5 т/ч на 1м³ объема, скорость движения потока пара в котором 1-3 м/с. в механическом пароочистителе содержание масла снижено. Далее пар поступает в паропромыватель, в котором проходит через слой воды, в которую добавляется коагулянт Al (ОН)3. После паропромывателя содерж. масла в паре, подаваемой на ТЭЦ составляет 3-5 мг/кг. Загрязненная маслом вода насосом подается в осветл. фильтр, загрязненный коксом или антрацитом, после ее очистки вновь подается в паропромыватель.

На ТЭЦ конденсат пара дополнительно очищается от масла. Схема очистки конденсата на ТЭЦ следующая. Замасляный конденсат поступает в бак-отстойник, в котором скорость воды составляет 3-4м/ч при нагрузке 2т/ч на 1м³ его объема. После отстойника насосом конденсат подается в осветит. фильтр, загр. слоем 1500 мм частиц 1-2мм антрацита или кокса. Скорость фильтрования 5-10 м/ч. После осветления фильтра конденсат подается в сорбционные фильтры с активированным углем с маслоемкостью 15-20%, в котором скорость фильтрации 3-6 м/ч. Для устранения повышенной жидкости после абсорбции фильтров конденсат пропускают через Na –катионовые фильтры.

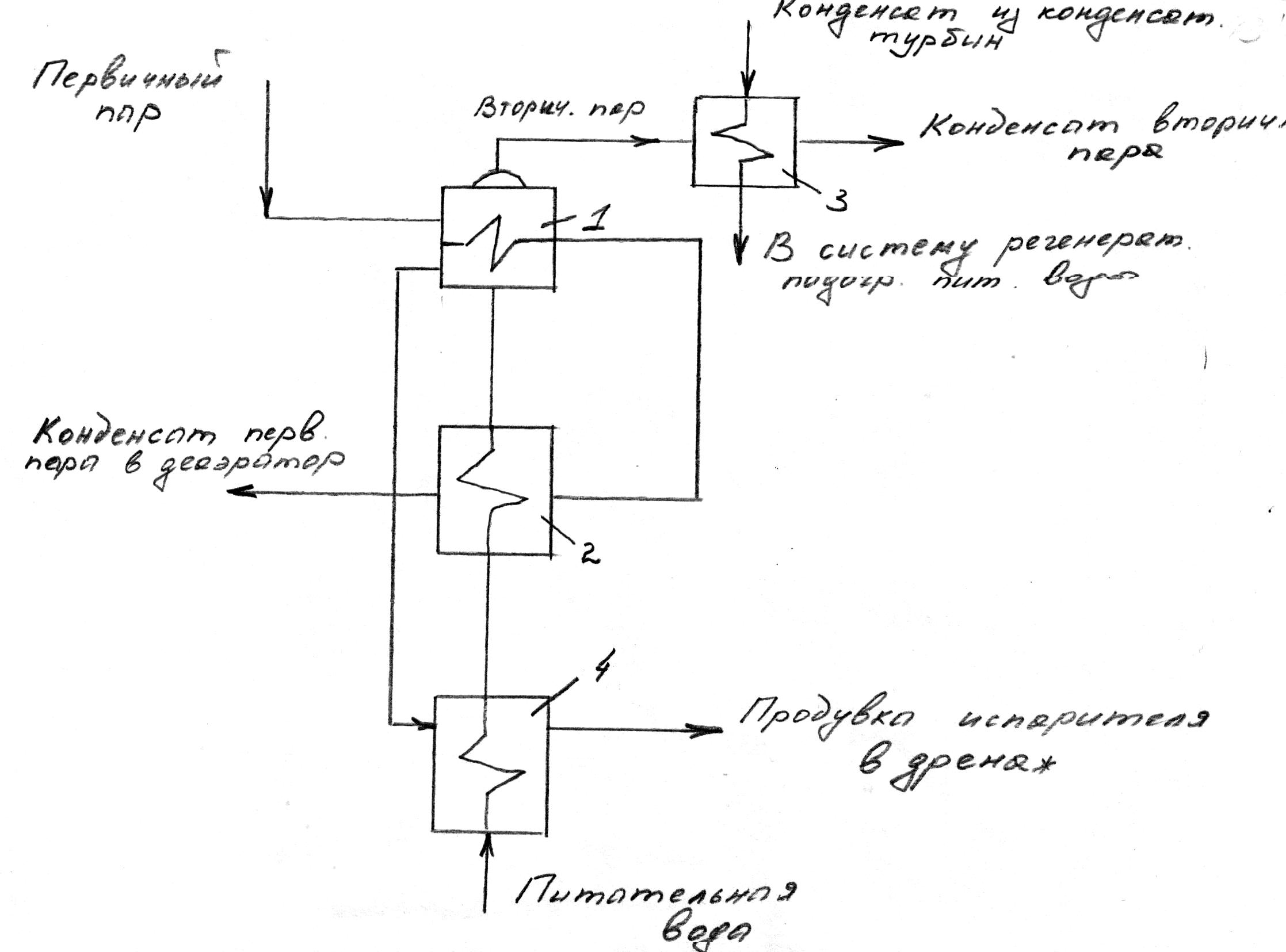

Испарительные установки применяются для обессоливания воды путем термической ее очистки.

ИСПАРИТЕЛЬНЫЕ УСТАНОВКИ

Термическая очистка воды, ее обессоливание осуществляется в испарительных установках. Принцип. схема одноступенчатой испарительной установки. Установка состоит из поверхностных теплообменных, испарителей и конденсаторов-охладителей вторичного пара. Вода подается в поверхностный испаритель, где происходит ее испарение и образование вторичного пара за счет теплоты греющего первичного пара.

1 – испаритель; 2 – подогреватель пит. воды; 3 – конденсатор втор. пара;

4 – охладитель продув. воды.

Вторичный пар поступает в конденсатор испарителя, где конденсируется при охлаждении его водой. В качестве конденсаторов применяют регенеративные подогреватели питьевой воды или включенные между ними специальные теплообменники.

Получаемый дистиллят практически не содержит солей: сумма катионов всех солей в пересчете на Na менее 100мкг/кг. Он используется в качестве добав. воды для п.г. высокого и сверхвысокого давления.

Содержащиеся в исходной воде соли концентрируются в испарителе и удаляются с непрерывной продувкой. Разность температуры пара (первичной и вторичной) принимается не менее 12°С во избежании чрезмерной площади поверхности нагрева. Наибольшая t=25-30° при включении испарителя между соседними регенеративными отборами турбин.

Выход дистиллята можно увеличить, применяя многоступенчатые испарительные установки.

Испарительные установки применяют на станциях при высоких начальных параметрах пара (Р>9МПа), ее производит. без отдачи пара на производство принимается равной 2% номинальной паропроизводительности п.г.

В настоящее время применяются главным образом вертикальные водотрубные испарители с естественной циркуляцией. Трубная система подвешена внутри корпуса, вода циркулирует по трубкам, а первичный пар омывает их снаружи.

Промышленностью выпускаются испарители паропроизводительностью от 8 до 21 т/ч вторичного пара, площадь поверхности нагрева от 120 до 580 м² с давлением первичного пара от 0,49 до 1,37 МПа.

Термическая очистка воды используется для восполнения потерь конденсата, может быть осуществлена путем ее испарения в газовых испарителях и последующей конденсации полученного пара. В качестве греющего теплоносителя в этих испарителях используются уходящие из п.г. продукты сгорания. Пит. водой служит химически очищенная.

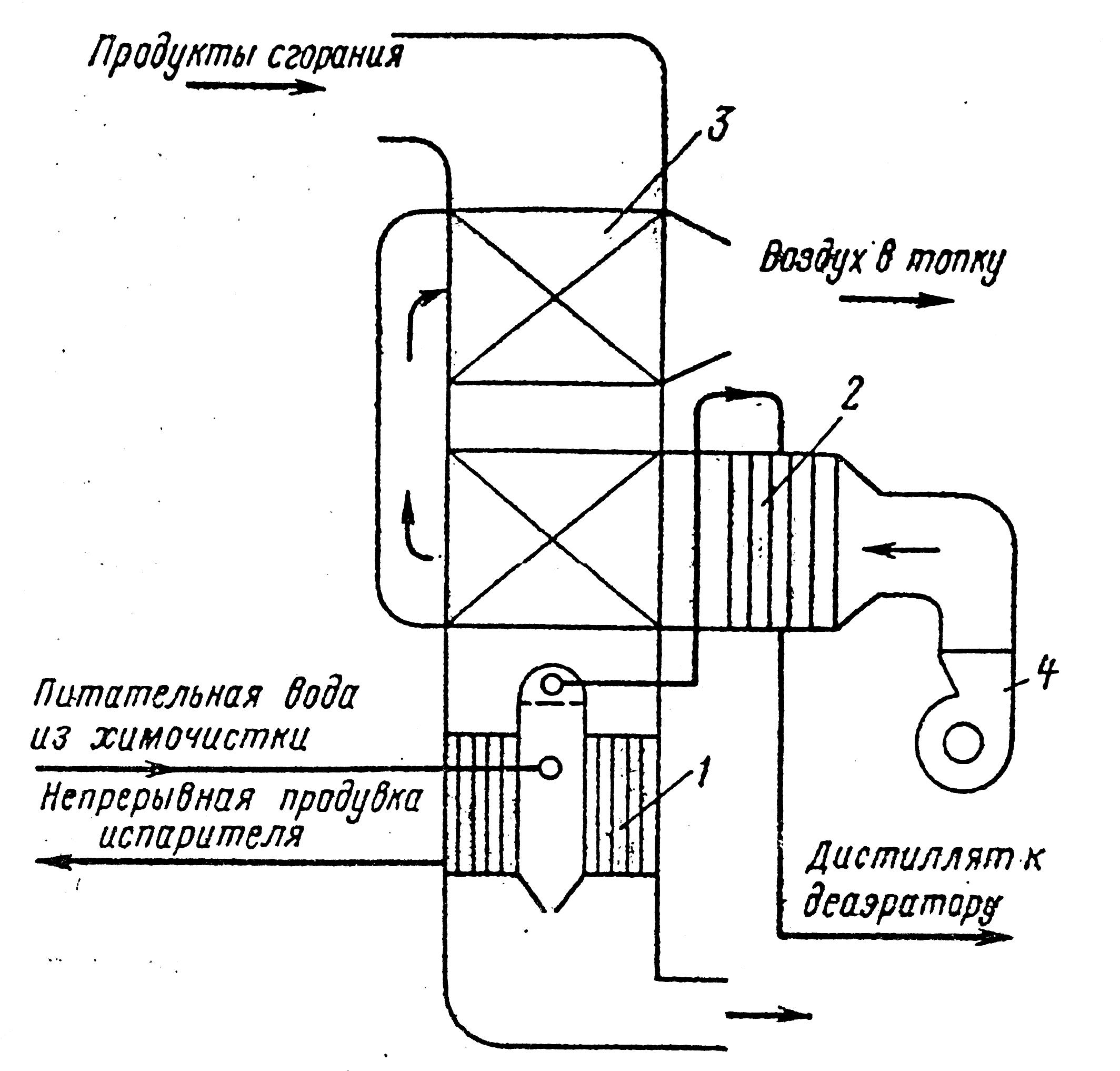

СХЕМА ВКЛЮЧЕНИЯ ГАЗОВОГО ИСПАРИТЕЛЯ

1 – газовый испаритель; 2 – конденсатор; 3 – воздухоподогреватель; 4 – вентилятор.

Возможно применение газотрубных и прямоточных водотрубных испарителей. Образующийся в испарителе пар с Р = 0,11-0,12 МПа конденсируется в калорифере, где он охлаждается воздухом, идущим в воздухоподогреватель. Это способствует также защите воздухоподогревателя от коррозии.

Тепловые схемы паротурбинных электростанций и их расчет.

Тепловая схема ТЭС.

Тепловой схемой называется условное изображение взаимного расположения агрегатов и аппаратов, участвовавших в технологическом процессе выраб. электроэнергии и теплоты.

Различают принципиальную и полную тепловые схемы электростанций. Принципиальная схема должна наглядно показывать взаимосвязь основных элементов станции, например парам. и расходы потоков раб. тела в узловых точках тепловой схемы. На принц. схеме не показыв. однотипное обор, расходы и параметры которого идентичны ранее рассмотренным, не показ. резервное обор, резервные магистрали, а также обор, не влияющие на тепловой баланс, например фильтры водоочистки, сборные баки и прочее.

Принципиальная тепловая схема станции для стандартных турбин и парогенераторов имеет в основе своей типовые заводские решения по паротурбинным агрегатам, т.е. задано: число отборов, число подогревателей, место включения деаэратора, место установки пит. насоса и другие детали схемы.

При составлении тепловой схемы следует руководствоваться принципом сокращения необратимых потерь во всех элементах. Для этого приходится обычно увеличить пл. поверх. аппарата, что должно быть оправдано получаемой экономией тепла, а следовательно, стоимостью сэкономленного топлива в пределах нормативного срока окупаемости дополнительных капитальных и экономических затрат на станции.

Критерием оптимизации является минимум затрат.

Рациональная схема отпуска теплоты должна обеспечивать при один. надежность теплоснабжения макс. комбинированная выработка электроэнергии на базе отпуск. теплоты, и поэтому она во многом определяет экономию топлива на ТЭЦ.

Методика расчета принципиальной тепловой схемы.

Задачей расчета тепловой схемы является определение параметров, расходов и направления потоков работы тела в агрегате и узлах, а также общего расхода пара, электрической мощности и показателей ТЭС. Имеются два метода расчета тепловой схемы:

метод составления и решения баланс. уравнений;

метод послед. прибл., основан на предварительной оценке расхода пара на турбину с последующим его уточнением или нахождением его с помощью диаграммы режимов или расчета.

Более широкое применение, особенно при использовании ЭВМ метод послед. приближ..

Послед. расчета состоит из нескольких этапов:

I этап – построение процесса расширения пара в проточной части турбины для определения энтальпии пара в точках отбора из турбины. В случае отсутствия исходных данных по КПД проточной части приходится по аналогии с существующими типами ориент. на средних значениях этих КПД по отдельным отсекам или по цилиндрам высоких, низких и средних давлений.

II этап – предварительный расчет или оценка расхода пара турбины. Для стандартных типов турбин рекомендуется определить расход по заводским диаграммам режимов, если известны эл. мощность и расход пара к внешним тепловым потребителям из регул. отборов. Обычно расчет тепловой схемы выполняют для нескольких характерных режимов работы, зависимо от вида тепловой нагрузки потребителей, от графика работы станции в энергосистеме и от климатических условий региона. Для технологической тепловой нагрузки обычно характерным режимом является максимально зимний режим, т.е. при ном. или максимальной мощности турбин. Вторым характерным режимом для этого типа турбин является минимально летний режим с минимальным расходом пара на технологические нужды и с номинальной или минимальной электрической мощностью. Для теплофикационных турбин характерным является три режима: максимальный зимний, средний зимний и летний режим со средней нагрузкой горячего водоснабжения.

III этап – составление уравнений теплового и мат. балансов для основных узлов и аппаратов тепловой схемы. Составление тепловых и математических балансов начинают с парогенераторов и продолжают против хода питьевой воды последнего для всех ПВД, что связано с направлением потоков дренажа конденсата греющего пара регенеративного отбора от всех подогревателей ПВД к деаэр.-каскадный слив.

Для деаэратора составляются мат. и тепловой баланс всей турбоустановки для уточнения добавочных потоков раб. тела и определения расхода пара на деаэратор и основного конденсата, поступающего от ПНД. При составлении тепловых балансов искомыми величинами являются расходы пара в регенеративные отборы для заданного режима работы.

Затем составляются и решаются тепловые балансы ПНД и определяется по мат. балансу поток пара, поступающего в конденсатор. При расчете регенеративного подогревателя следует учитывать потери Р в линиях отборов турбин до подогревателя и потери тепловые через наружную поверхность теплообменника. Обычно потери давления оцениваются 10 - 12% давления в камере отбора.

Потери тепловые в окружающую среду оценивается 1 - 2% расхода теплоты в подогревателе. Для этого при расчете умножают расход теплоты греющей среды на КПД. теплообменника ζто=0,98-0,99.

IV этап – проверка принятого ранее расхода пара путем сложения всех отборов с расходом в конденсатор

-

сумма регенеративных отборов

-

сумма регенеративных отборов

Дот – расход пара из отоп. отбора по внеш. потр.

Дпр – расход на пром.отбор.

Полученное Дт должно совпасть с принятым.

V этап – определение электрической мощности турбины в принятом режиме.

где Нi – использ. перепад в турб. при расшир. от начальных параметров до Рк ;

![]() -

теплоп. для j – го регенеративного

отбора;

-

теплоп. для j – го регенеративного

отбора;

hот – тепл. для отоп.отбора;

hпр – тепл. для пром. отбора.

Если полученное Nэр отличается от заданного для этого режима Nэ, то следует определить

∆N допустимо, если ∆N<1%, в противном случае расчет, начиная с ІІІ этапа, введя поправку к предварительно принятому расходу пара на турбине, кг/с.

Новый расход пара на турбине:

![]()

VI этап – определить показания тепловой экономичности турбоустановки. Обычно требуется определить удельные расходы теплоты и топлива на выработку и отпуск. электроэнергии и тепла потребителям.

Анализ тепловых схем паротурбинных установок методом коэффициента ценности и коэффициента изменения мощности.

Сложность тепловых схем современных энергетических паротурбинных установок затрудняет их тепловой и энергетический анализ вследствие большого числа взаимосвязанных аппаратов и агрегатов.

Повышение начальных параметров, как наиболее перспективный путь повышения КПД встречает значительные трудности, связанные с надежностью материалов труб. Поэтому потребность в анализе и совершенстве всех узлов и деталей тепловой схемы значительно возросла. Затруднения при анализе тепловых схем связаны с рядом обстоятельств. Одно из них объясняется необходимостью учета взаимного влияния элементов тепловой схемы, так как изменение в одном из элементов, часто влияет на многие другие.

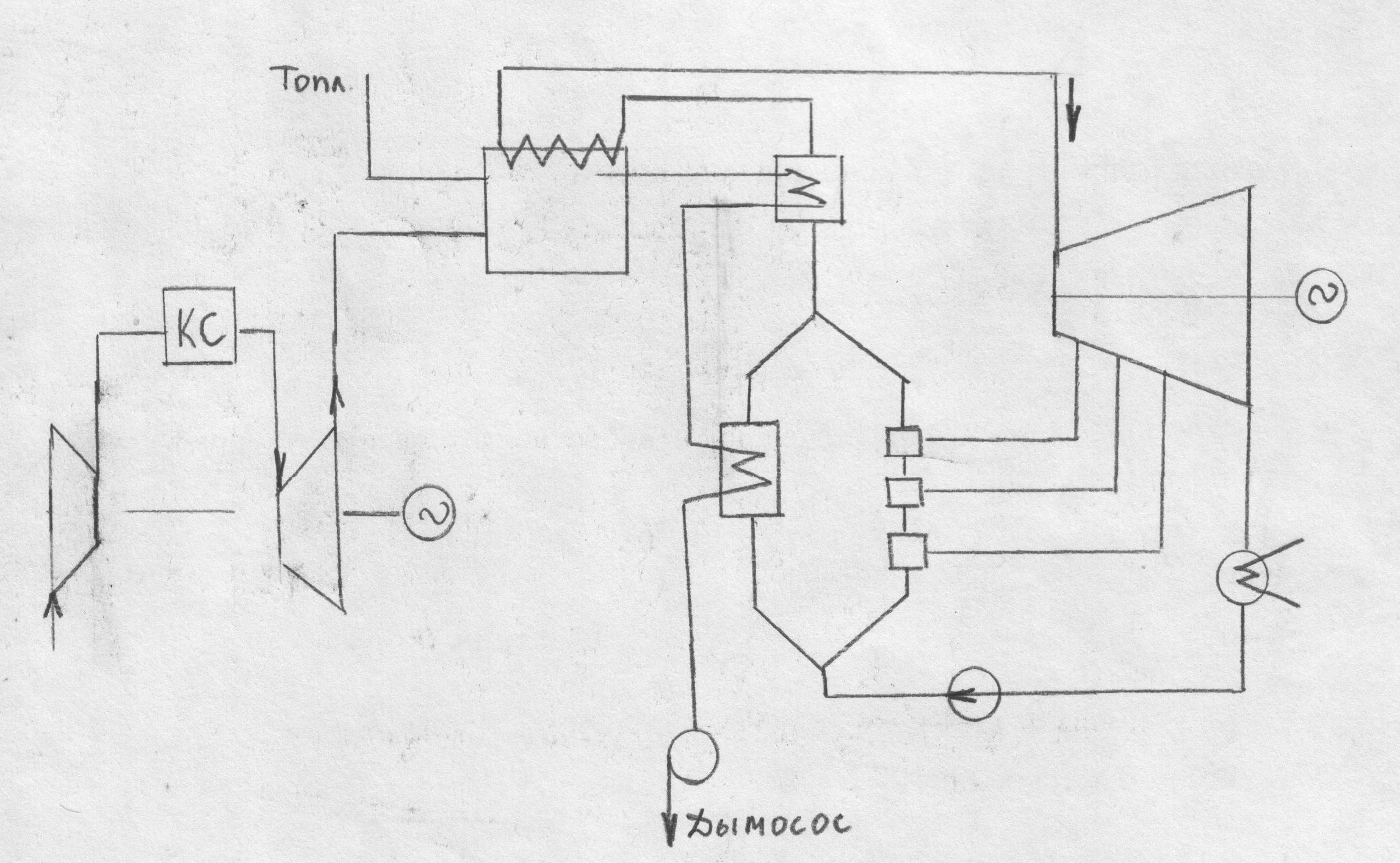

ТИПОВЫЕ СХЕМЫ, ТИПЫ И ХАРАКТЕРИСТИКИ ГАЗОТУРБИННЫХ УСТАНОВОК

Технологическая и тепловая схема ГТУ.

Схема простейшего газотурбинного двигателя (ГТД) с подводом теплоты при постоянном Р.

Газ сжим. компр.1, нагр. в подогр. 2 до возможно высокой t, после чего расширяется в турбине 3 до прежнего Р.

Работа 1 кг газа в турбине lт>работы 1 кг газа в компр. lк благодаря более высокой t в турбине.

Полезная работа

lп =lт - lк

В отличие от ПТУ газотурбинный двигатель является агрегатом, непосредственного потребления теплоты топлива и выдающим (мех.) электроэнергию, поэтому технологическая схема ГТУ значительно произв., чем ПТУ. Требующийся в больших количествах воздух (15-30кг/кВт.ч) поступает в ГПД через специальное воздухозаборное устройство, в котором установлены фильтры для очистки воздуха и устройство для снижения шума.

При сложных схемах ГТД компрессоры имеют пром. охл. Из компрессора воздух поступает в подогреватель – камеру сгорания (КС). При замкнутых схемах применяется поверхностные подогреватели.

У регенеративных ГПД воздух перед КС подогревается выхлопными газами турбины в регенеративных теплообменниках. Затем газы направляют в трубу. Для использования теплоты выхлопных газов перед дымовой трубой установлен теплообменники, в которых производится пар и нагревается вода.

ГТД называется лопаточный двигатель, в котором работает тело на всем протяжении кругового цикла, не изменяя своего агрегатного состояния, оставаясь газом. Этой особенностью ГТД определены все его основные свойства, показ. и режимы характеристики. Вид топлива (твердый, жидкий, газ), тип подогревания газа (поверхн., смешив.) и состав раб. тела (прод. сгор, Не и т.д.) могут быть любыми.

В газотурбинном цикле повышенное давление рабочего тела происходит в газообразующей фазе и требует гораздо большего расхода электроэнергии, чем в ПТУ, в котором повышение Р происходит в ж. фазе, но в цикле ГТД нет потерь, связанных со скрытой тепловой конденсацией пара.

Все современные ГТД работают по циклу Р = const (цикл Брайтона).

В ряде случаев более выгодно применять замкнутых схем, при которых газ после турбины охлаждается в специальном охладителе.

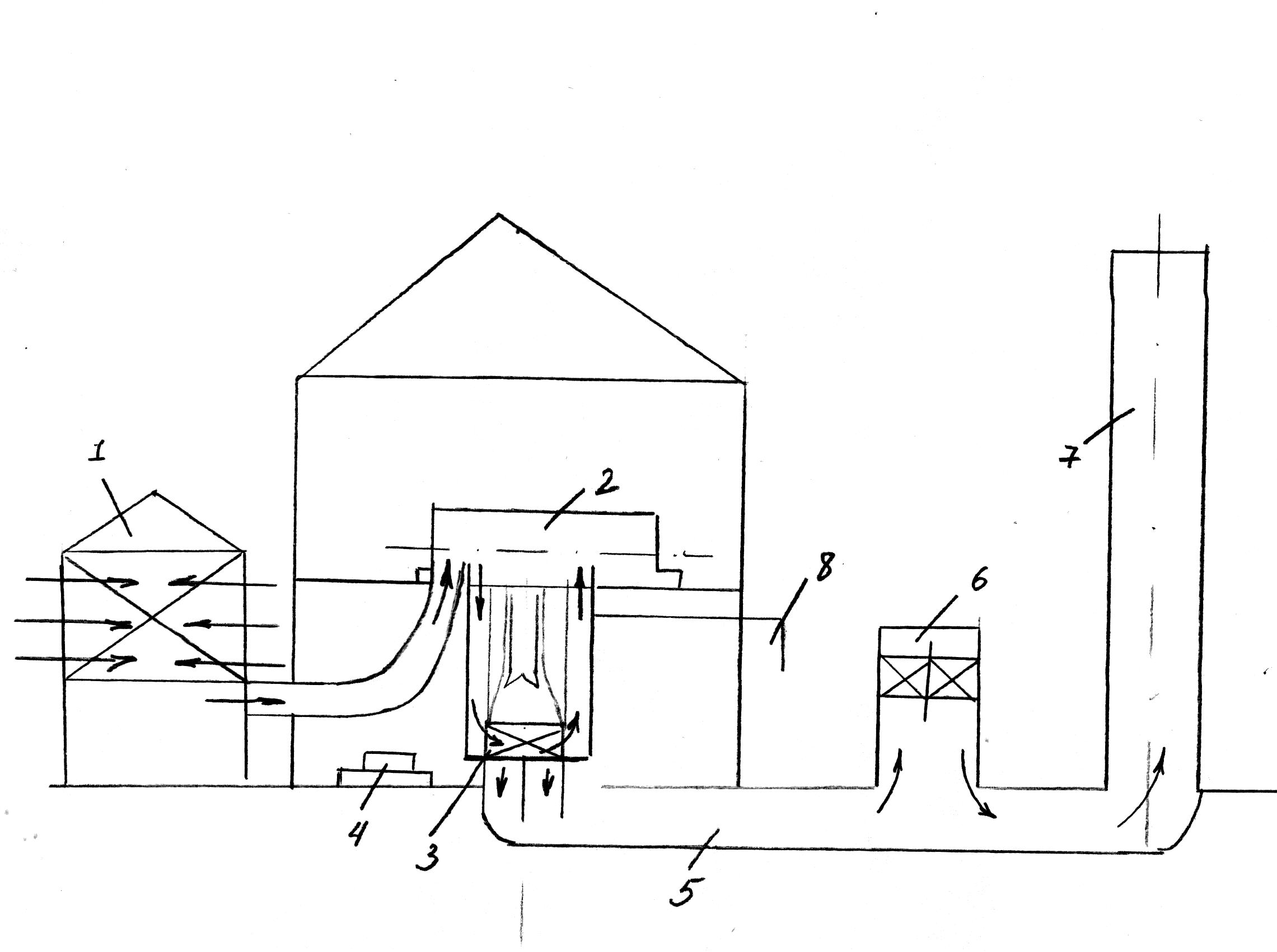

Технологическая схема ГТУ:

1 – воздухозаборное устройство с фильтром и шумогл.;

2 – ГТД – компр. газ.турбин., камера сгор. ;3 – регенер. теплообм.

4 – промеж. воздухоохл. компрессор; 5 – вых. газы; 6 – теплоутил. установка;

7 – дымовая труба; 8 – топливо к ГТД.

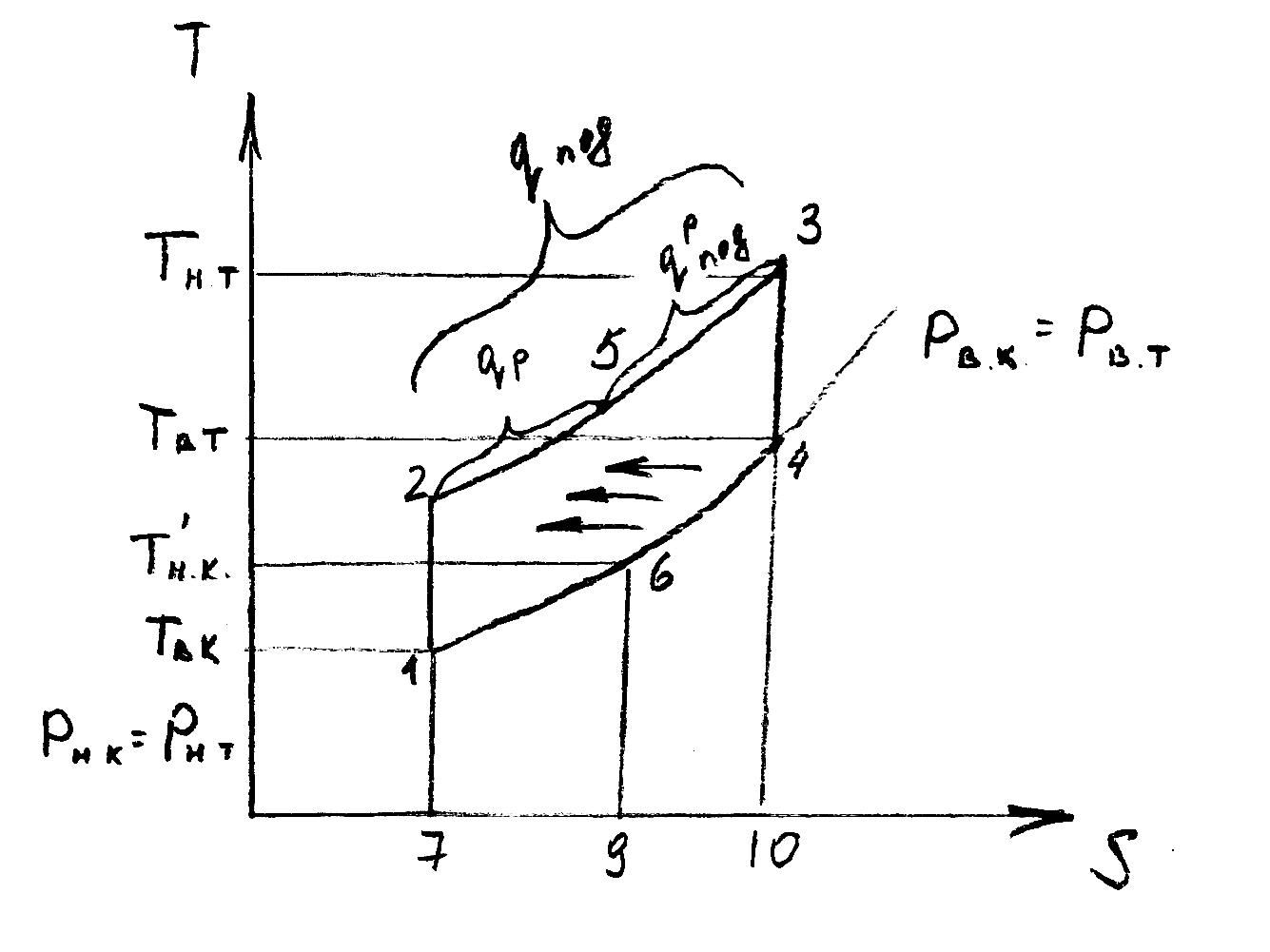

Циклы же изобр. в Р-V и T-S диаграммы аналогичные.

(индекс "в" – на входе в компр. и на выходе из турбины;

индекс "н" – на нагн. компрессора и начинающие параметры перед турб.;

индекс "к" – компрессор;

индекс "т" – турбина).

Например Рв.к., Тв.к. – на входе в компрессор;

Тн.т., Рн.т. – перед турбиной.)

Оптим. степени повыш. Р в компрессорах Ек = Рн.к./Рв.к реальных ГТД зависят от схемы ГТД, температуры газов перед турбиной, внутреннего КПД турбин и компрессоров, наличия регенер., пром. охлад. и подогрева газа.

Регенерация теплоты. Промежуточное охлаждение и промежуточный подогрев рабочего тела.

Регенерация теплоты. С целью повышения к.п.д. применяется подогрев сжиженного газа после компрессора.

В идеале ГТД выхлопные газы могут быть охлаждены в регенераторе до t воздуха на нагн. компрессора tн.к., а воздух из компрессора нагрет до t газов на выхлопе турб. tв.т..

В реальном ГТД воздух нагрет до

tр= tв.т – ∆tр.г

а выхлопные газы охлаждаются до

tу.г.= tн.к.+ ∆tр.х. ,

где ∆tр.г. и ∆tр.х. – на "гор." и "хол." сторонах реген., оптимальные значение которых опред. т-эк. расчетами.

При открытых схемах ГТД ∆tр ≈ 60-80ºС.

Теплоемкости

потоков выхлопных газов и воздуха

примерно один (![]() ),

поэтому

),

поэтому

∆tр г ≈ ∆tр х.

Введение регенерации уменьшает потерю теплоты с выхлопными газами на qр, измеряется площадью 9-6-4-10. На такую же величину уменьшается расход топлива в КС.

qрпод = qпод - qр

Полезная работа ГТД lпол = qм.р. измеряется площадью 1-2-3-4-1 и одинакова как при наличии, так и при отсутствии регенерации

lпол = l рпол ;

То

же с регенерацией

Деля почленно, находим

>1,

т. е.

>1,

т. е.

![]() >

>

![]()

причем эффект регенерации тем больше, чем больше отношение qр /qпод .

где,

![]() = Рн.к.

/

Рв.к

-

степень повышения давления в компрессоре.

= Рн.к.

/

Рв.к

-

степень повышения давления в компрессоре.

С увеличением отношение qр /qпод снижается. Следовательно, регенерация дает тем больший эффект, чем меньше .

Этим объясняется то, что при прочих равных условиях регенерации ГТД имеют более низкую степень сжатия .

Степень регенерации σ равна отношению фактически регенерации теплоты к предельно возможной в ид. случае.

Так как mкСвр ≈ mтСгр , то

где

![]() -

темп. подогр. воздуха в регенераторе

-

темп. подогр. воздуха в регенераторе

Оптимальное значение σ определяется технико-экономическими расчетами и сост. для разомкнутых схем 0,6-0,75.

ПРОМЕЖУТОЧНОЕ ОХЛАЖДЕНИЕ И ПРОМЕЖУТОЧНЫЙ ПОДОГРЕВ.

Работа компрессора:

![]() (

(

![]() )

)

Введ. пром.охл. (по) снижает t"в.к с которым газ поступает в сту.конпр., что уменьшает работу на ∆lк.на привод компрессора и увеличивает полезную работу ГТД на ту же величину.

Аналогично промежуточный подогрев (ПП) газа в турбине увеличивает работу на ∆lт и полезную работу ГТД до

l'п = lп +∆lт

Работа в турбине:

Обычно в ГТД устанавливается по одному ПО и ПП и редко по два. Объясняется это довольно быстро затухающим влиянием увеличения числа ПО и ПП на показатели ГТД, а также копетр. сообр.

Полагая Ет≈Ек находим

Полезная работа ГТД

![]()

РЕЖИМНЫЕ ХАРАКТЕРИСТИКИ ГТД

Режимные характеристики – совместимость графика компрессора и турбины.

С целью улучшения режимных характеристик применяются двухвальные ГТД. Которые также называются ГТД с разрезным валом или ГТД со своб. силовой турбиной.

Двухвальными называют ГТД, у которых нет жесткой связи между частотами вращения компрессора и турбины, точнее, части турбины выдающей полезную мощность.

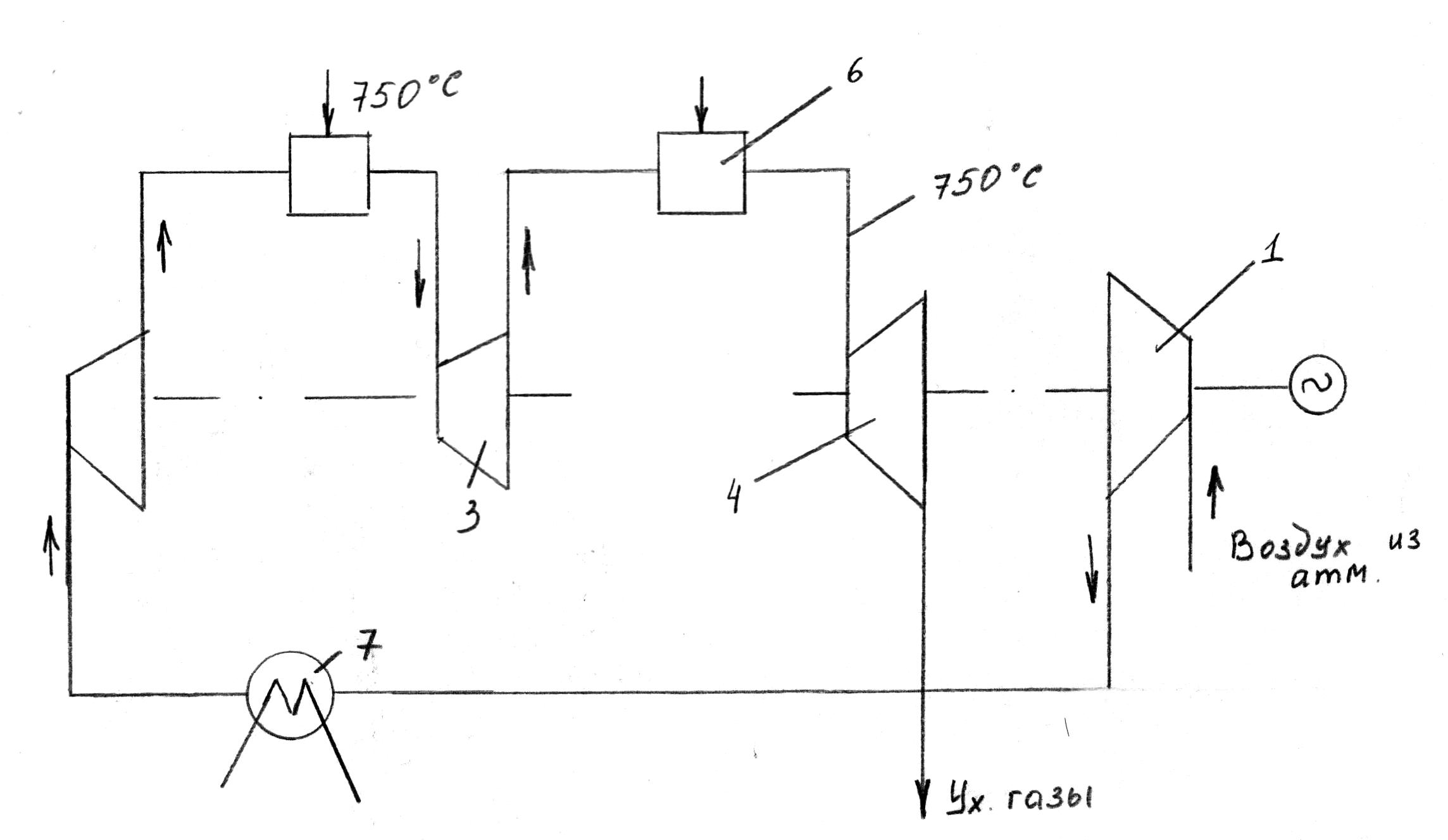

Схема двухвального ГТД без ПО и ПП:

1 – компрессор; 2 – реген. теплообм.; 3 – КС; 4 – турб. высокого давления;

5 – турбина низкого давления; 6 – электродвигатель;7 – компрессорный вал (n=Var);

8 – силовой вал (n=const).

Турбина состоит из частей – высокого Р (ТВД) и низкого Р (ТНД). Турбина, привод. компр. работает с пер. частотой вращения, другая приводит генератор с n=const.

Валы могут располагаться как параллельно, так и по одной оси. В этом случае обе части турбины расположены в одном корпусе, а вал двигателя между ступенями "разрезают".

Снижать мощность двухвального ГТД можно уменьшая частоты вращения компрессорного вала, что уменьшает как расход газа через ГТД, так и Р перед турбиной, поэтому нужное снижение N достигается при небольших изменениях tн.т., а следовательно и к.п.д.

У крупных двухвальных ГТД компрессор обычно разделяют на две или три части с пром. охл., располагая одну из частей на генераторном валу.

Принципиальная схема ГТД ГТ-100-750-2 мощность 100МВт:

1 – компрессор низкого Р; 2 - компрессор высокого Р; 3 – турбины высокого Р;

4 – турбины низкого Р; 5 – КС выс. Р; 6 – КС низкого Р; 7 – воздухоохладитель.

Этим достигается более равномерное распределение N по валам. Кроме того, наличие компрессора на валу генератора предохраняет его от разноса при внезапном сбросе нагрузки, так как потребляемая им мощность пропорциональна кубу частоты вращения.

От того, на каком валу расположена ТВД и какую часть компрессора (КВД или КПД) она приводит, существенно зависят характеристики ГТД.

Нахождение оптимального распределения турбомех. по валам является сложной задачей и решается с учетом характеристик двигателя и ряда других факторов.

Маркировка: гт – газотурбинный агрегат; первая ц. – мощность в МВт, вторая – t газа перед турбиной, третья – заводская модификация (ГТ-100-750-2).

ГТУ ПО ЗАМКНУТОЙ СХЕМЕ

В замкнутой схеме все подогр. могут быть только поверхн. Если в замкнутый контур ГТД специальным наполнительным компрессором подать столько раб. газа, что Р его перед компрессором составит, например, 0,6 МПа, то Р газа во всех точках замкнутого контура увеличится в 6 раз по сравнению с Р при аналогичной разомкнутой схеме. Объясняется это тем, что по свойствам турбокомпрессора при один. частотах вращения объемных расходах и t газа перед компрессором Ек остается неизменным. Например, пусть Рнк =0,1 МПа в разомкнутой схеме ФОРМУЛА. Если эту схему "замкнуть" и поднять Р³в.к до 0,6 МПа, то Р³н.к = 0,6·5 = 3МПа≈ Р³н.т , а Рв.т =Рн.к = 3/5=0,6 МПа.

По свойствам турбок. и турбин при неизменном п, Тн.к , Тв.к и Ек неизменными будут и объемные расходы газа через компрессор и турбину. Следовательно, объемные расходы газа при разомкнутой и замкнутой схемах один. Плотность газа при неизменной t пропорционально его Р. Следовательно, максимальный расход через компрессор и турбину при замкнутой схеме больше, чем при разомкнутой (при прочих равных условиях).

![]()

Работа 1 кг газа в турбине lт и к. lк зависит от отношения Р газа в них Ет и Ек и не зависит от абсолютного Р до и после компр. и турб. Рн.т , Рн.к и Рв.т и т.д. Мощность т. и к. Nт = mтlт и Nк = mкlк. Отношение N по замкнутой и разомкнутой схемах

N³гтд/Nºгтд = Р³вк/Рºвк

В рассмотренном примере "замыкание" позволит увеличить Nгтд при тех же размерах проточных частей турбомех. (и их габаритов) и тех же Тн.к , Ек , Ет , ??? в 6 раз.

Циклы ГТД замкнутые и разомкнутые одинаковы. При одинаковом Тн.к , Тв.к, ηТ, ηк, σ одинаковы оптимальному отношению Р Еопт. , а также значения к.п.д. цикла, t в различных точках и др. Одинаково влияние пром. подогревов и охлаждения газов на КПД и удельный расход рабочего газа.

Замкнутая схема ГТД имеет по сравнению с разомкнутой следующие особенности:

Во много раз (примерно пропорционально Рв.к) увелиич. Единичная мощность ГТД. При равных N турбомеханического ГТД по замкнутой схеме имеют значительно меньшие размеры и стоимость.

Экон. опт. степень реген. больше, что способствует повышению к.п.д. ТТУ. Объясняется это тем, что коэффициент теплоотдачи в регенераторе пропорц. Р газа в степени 0,6-0,8.

Газ не выбрасывается и может быть применен любой, наиболее выгодный для данного случая, например гелий при атомных установках с ГТД.

Коэффициент теплоотдачи у гелия в 2,5 раза больше, чем у воздуха того же давления. При Р =0,6 МПа, £гел≈4000 Вт/м²к (такой как у воды).

Благодаря поверх. подогр. может быть использовано любое топливо, в том числе и твердое. Газ не загружает проточных частей, что сохраняет ηТ и ηк на исходном уровне.

Мощность ГТД регулируется изменением Р газа в замкнутом контуре. Благодаря постоянству объемных расходов газа через компрессор и турбину они могут работать (при любых N) в зоне максимального внутреннего к.п.д.

Главным и очень серьезным недостатком ГТД по замкнутой схеме является потребность в высоко – температурных поверхностях подогревания газа перед турбиной - "воздушном котле", который угрожает и усложняет установку, приближая ее к паротурбинной. При поверх. подогреве появляется потеря теплоты с уход. Газами, что снижает к.п.д. ГТУ на 8-12% (относительно).

Серьезным недостатком 3 схемы является трудность достижения высоких температур газа перед турбиной. При смешив. подогреве в разомкнутой схеме воздействию высокой t подвержены только лопатки и диски первых ступеней. Масса этих невелика, поэтому для них оправдыв. применение особо жаропрочных материалов. Кроме того, эти элементы в современных ГТД охлаждают.

При поверхностном подогреве масса напр.эл., работ. при высокой t, возрастает во много раз (трубки подогр.). Температура стенок трубок должна быть выше t нагр. газа, и эти трубки нельзя охлаждать.

Максимально доступная t в замкнутой схеме 700ºС, а в разомкнутой 800-950 и 1050ºС.

Поэтому ГТД замкнутой схемы на орган. топливе неперспективно, но перспективно для атомных ГТУ.

Очень перспективны атомные газотурбинные ТЭЦ.

ГТУ С АВИАЦИОННЫМИ ГТД

В ав. ТРД турбина предназначена только для привода компрессора, поэтому ее выхлопные газы имеют перед реактивным выхлопным соплом еще значит избыточное Р и высокую t.

Если установить ТРД неподвижно на земле и убрать сопло, то он превратится в генератор гор. газа под Р, энергия которого может быть использована в турбине или других механизмах.

Установка будет аналогична двухвальному ГТД, в котором роль компрессора вала играет ТРД. Ав. дв. бывают турбовинтовые (ТВД). У них турбина крутит компрессор и пропеллер и только небольшое изб. Р используется для создания реактивной струи. ТВД могут использоваться для непосредственного привода генератора.

Достоинствами ав.дв. является их компактность, малая масса, комплектность, а также отработанность констр. Удельная стоимость их в несколько раз меньше стоимости обычных станций ГТД.

Моторесурс ав. ГТД при работе на самолетах 1000-3000ч. На земле он больше, но все же во много раз меньше, чем обычных стационарных ГТД. К.п.д. АГТД при работе на земле 20-25%.

АГТД очень подходят для пиковых установок. За рубежом работает большое число пиковых электростанций с АГТД N от 100 МВт и выше.

На промышленных предприятиях АГТД применяется для привода резервных крупных насосов и другой механики. Используется на буровых вышках. Вып. газотурбинного энергопоезда с АГТД типа АИ-20 N= 2500кВт с моторесурсом 10000 ч. Получили распр. плавучие ГТУ "Северное сияние" с тремя станциями ГТД N=12 МВт.

ЗАДАЧИ И ОБЩАЯ МЕТОДИКА РАСЧЕТА ГТУ

Расчет тепловой схемы ГТУ ведется с целью определения ее к.п.д., расходов топлива и раб. газа, мощности отдельных механизмов, t газа в различных точках газового тракта, состава и t выхлопных газов, а также других данных, необходимых для техн.-эк. показателей установки, выбора ее вспом. обор. проектирования теплоисп. устройств теплоф. ГТУ, газовоздухопроводов, водоснабжения, воздухозаборных и воздухоочистительных устройств, а также определения возможности использования выхлопных газов, содержащих 15-18% О2 для сжигания топлива в других агрегатах.

Расчет тепловой схемы начинается с определения N турбины и ком.

Полезн. Nп = Nт – Nк = lтmт – lкmк.

КПД ГТД:

![]() (

(![]() - теплота топлива, подаваемого в камеру

сгорания)

- теплота топлива, подаваемого в камеру

сгорания)

или

![]() при

расчетах на 1 кг

при

расчетах на 1 кг

При расчетах l важно оценить η и потери.

Современные осевые компрессоры (ОК) и газовые турбинные (ГТ) в среднем имеют изоэнтропные к.п.д. (по патрубкам) ηТ = 0,86 – 0,9; ηк = 0,85 – 0,88.

В ГТД имеют место потери давления во всасыв. соед., выхл. газопроводах, камерах сгорания, регенераторах, воздухоохладительных компрессорах. При сравнительных расчетах различных схем ГТУ и оптимизации их параметров. Эти потери обычно оцениваются в долях общего отношения Р в агрегате Е. Так, если доля суммарных потерь Р равна φ, то

Ет = Ек (1 - φ)

Значение φ колеблется в пределах 0,05-0,1.

Потери Р на выхлопе обычно оцениваются абсолютными цифрами. Когда нет регенерации давление на выхлопе турбины принимают 102-104 кПа, а с реген. 105-108 кПа.

Механические потери в подм., потери с утечками газа, расход энергии на маслонасос обычно объед. и учитывает мех. к.п.д.

КПД ГТУ:

![]()

где

![]() -

полезная

работа 1 кг газа в ГТД с учетом мех. КПД

турбомехан. и ηэм

генератора

-

полезная

работа 1 кг газа в ГТД с учетом мех. КПД

турбомехан. и ηэм

генератора

![]()

Расход рабочего газа:

![]()

Удельный расход рабочего газа:

![]()

Расход топлива:

![]()

Коэффициент избытка воздуха в выхлопных газах:

![]()

![]() -

расход воздуха на 1 кг топлива при α=1.

-

расход воздуха на 1 кг топлива при α=1.

Содержание кислорода в % в выхлопных газах по объему:

![]() ;

(

;

(![]() -

расход продуктов сгорания)

-

расход продуктов сгорания)

Правильность расчета тепловой схемы ГТД проверяют по сходимости баланса теплоты:

![]()

ЗАПУСК ГТД, ТРЕБОВАНИЯ К ТОПЛИВУ

Для запуска ГТД ему требуется придать некоторую частоту вращения от пускового двигателя, при которой возможна работа двигателя на холостом ходу (lт=lк). Камеру сгорания можно зажигать при частоте вращения ниже необходимого для обеспечения холостого хода, как только в ней установится поток воздуха. После зажигания мощность турбины возрастает и суммируется с N пускового двигателя.

УПД N, потребление компрессора, примерно пропорционально кубу частоты вращения, поэтому потребляемая мощность пусковых двигателей невелика (1-2% номинального N).

Стационарные ГТД N до 25МВт запускают электродвигатели. Крупные ГТД N=100МВт запускают специальными турбинами. На магистралях газопроводах ГТД пускают детандерами, в которых расшир. природный газ из магистрали, сбрасываемый затем в атмосферу.

Время, необходимое для запуска ГТД из холодного состояния, зависит от констр. (назн.) агрегата. Мощные авиационные ГТД запускаются за несколько минут. Крупные стационарные за 15-30 минут (включая все операции). Газовую турбину при пуске прогр. газом, который не конденсируется и имеет коэффициент теплоты несравненно меньший, чем у пара; поэтому прогрев проточной части ГТ происходит равномернее. ГТ имеют не более 3-5 ступеней, поэтому длительность подогрева меньше, чем у паровых.

Пуск ГТУ из-за небольшого числа входящих в нее элементов гораздо легче полностью автоматизировать, чем пуск комплекса паросиловой установки. Применение дистанционного управления ГТУ (нажатием одной кнопки).

Топливо - газ. В случае применения сырого жидкого топлива иногда ванадиевая кор. жаропрочных сталей. При t>650ºС V2O5 находится в размягченном состоянии и налипает на лопатке. Нейтр. ван. кор. – введенные в топливо окиси магния или цинка в 1% по массе снижения кор. в 10 раз.

ТЕПЛОФИКАЦИОННЫЕ ГТУ И ПАРОГАЗОВЫЕ УСТАНОВКИ

Особенности отпуска теплоты от ГТУ

ГТУ можно с большим эффектом использовать для комбинированной выработки тепла и электроэнергии. Условия отпуска теплоты от ГТУ имеют следующие особенности, которые определяют условия и область их эффективности применения:

Цикл ГТУ характерен высокими температурами подвода и отвода теплоты, поэтому t полностью отработана в силовом цикле газов составляет 300-500ºС и достаточна для нагрева внешних теплоносителей до необходимой потреб. t.

Пар и горячую воду отпускают от ГТУ путем использования теплоты выхлопных газов и воды, охлаждающей компрессор, т.е. теплоты отработанной в цикле. Поэтому:

а) температурный уровень отпуск. теплоты не влияет на экономию топлива на базе комбинированной выработки тепла и электроэнергии.

б) у ГТУ мощность двигателя, расход топлива, расход раб. газа, t и Р работы газа в отдельных точках при любом возможном отпуске теплоты остаются такими же, как и при работе на чисто силовом режиме.

Энергетические показатели теплофикации ГТУ мало зависят от ее один. N, так как высокие t исп. и маломощн. ГТУ. Поэтому теплофикация ГТУ могут давать экономию топлива по сравнению с раздельным тепло электроснабжением (КЭС+котельная) и при небольших тепловых нагрузках, при которых паротурбинная ТЭЦ экономия не оправдывается. Это особенно важно для средних и небольших предприятий, городов и др.

При современном развитии энергосистем паротурбинных ТЭЦ экономия оправдывается при расчетн. тепловой нагрузке не менее 400-450 МВт в Европейской части и 500-600 МВт в районах с более дешевым топливом. Газотурбинных ТЭЦ экономия оправдывается при нагрузке 100-400 МВт и даже ниже. Это обстоятельство сильно расширяет область экономического применения теплоф., так как потребители с нагрузкой 100-500 МВт расходуют около 25% всей теплоты.

Поскольку t отпуск. от ГТЭЦ горячей воды практически не влияет на экономию топлива, экономия оптимальной t воды в подающей линии сети от ГТЭЦ значительно выше, чем от ПТЭЦ, и составляет 200-230ºС при незав. схеме присоед. аб.

Высокая t и кач. регул. делают d меньше, чем при t =150ºС, что снижает стоимость теплос. и их металлоемкость и увеличение эк. радиус центр. теплоснабжения.

При высокой t воды подающей линии сети возможно получение на местах пара низкого Р в водопаровых испарителях. Это может дать большую экономию в системах теплоснабжения районов, в которых наряду с горячей водой некоторые потреб. требуются для производства пара низкого Р. Выхлопные газы ГТУ можно экономно использовать для нагрева до 300-400ºС высокотемпературных теплостанций (ВОТ) применяются на ряде производств.

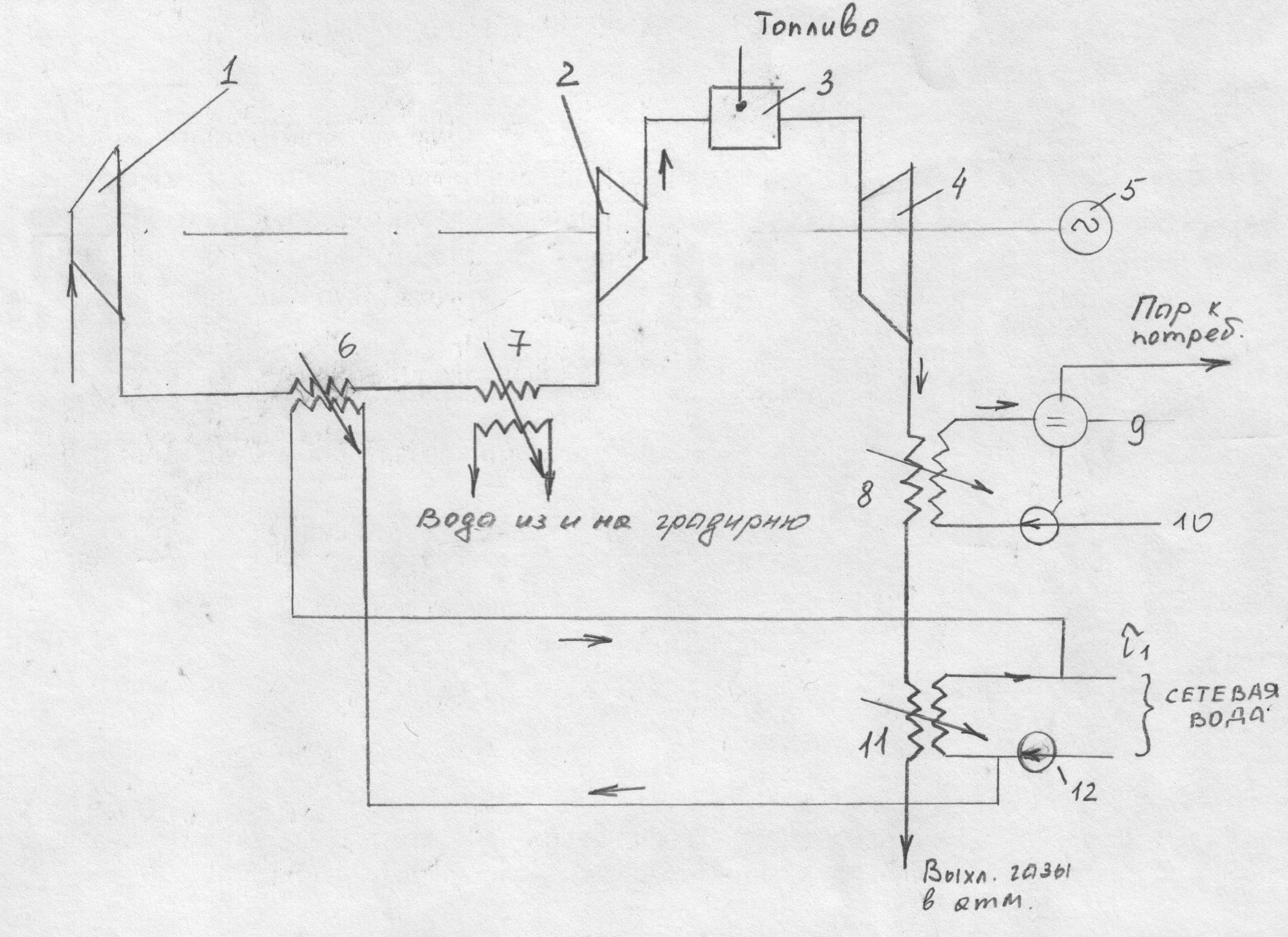

Схема теплофикации ГТУ (упрощен.):

1 – компрессор низкого Р; 2 – компрессор высокого Р; 3 – камера сгорания;

4 - газовая турбина; 5 – генератор; 6 – высоко температурная секция воздухоохладителя;

7 – низко температурная секция воздухоохладителя; 8 – поверхность нагрева парогенератора на выхлопных газах; 9 – барабан-сепаратор п.г.; 10 – цир. насос п.г.;

11 – поверхность нагрева подогревателя сетевой воды;12 – сетевой насос.

6. Для покрытия пиковых нагрузок как паровых так и отопительных п.г. и сетевые подогреватели на выхлопных газах ГТУ могут форсироваться подтопкой, при которой путем сжигания топлива t газов повышается. Поскольку при подтопке топливо сжигается за счет О2 , содержащейся в выхлопных газах (=47), то подтопка практически не увеличивает качества ух. газов. Объясняется это резким увеличением Δt в теплообменнике. Таким образом, без увеличения площади поверхности нагрева тепловая мощность сетевых подогревателей может быть резко повышена.

Поэтому на ГТЭЦ можно не устанавливать пиковых водонагревательных котлов.

Перечисленные особенности показывают, что ГТУ является весьма перспективными теплофикационными агрегатами и хорошо дополняют паротурбинные ТЭЦ, в частности позволяют значительно расширить экон. применение теплофикаторов.

Однако невозможность работы разомкнутых схем ГТУ на твердом топливе ограничивает сферу их применения.

ВЫБОР СХЕМЫ И ОБОРУДОВАНИЯ ГТУ.

Расход топлива на ГТУ определяется только её электрической мощностью и остается одинаковой как при макс. возможном отпуске так и при работе на чисто силовом режиме.

Выхлопные газы ГТУ, как правило, чистые, но при возможных нарушениях режимов горения в КС и работе на тяжелых жидких топливах на поверхности нагрева могут появиться отложения. Поэтому при конструировании утилизационных теплообменников (УТ) необходимо предусматривать возможность их периодической очистки (обмывка, дробеочистка и т. п.).

По указанным причинам п. г. на отходящих газах целесообразно проектировать змеевековыми с принудительной циркуляцией. Принудительная циркуляция позволяет располагать барабан – сепаратор любым образом по отношению к змеев. Поверхностям нагрева, ставить один барабан на п. г. нескольких ГТД.

Барабаны сепараторы с циркуляционными и питательными насосами, КИП и автоматикой можно располагать в общем закрытом помещении, а змеев. п. г. и подогреватели сетевой воды – на открытом воздухе, так как на них нет элементов, требующих постоянного обслуживания или наблюдения.

При небольшом числе ГТУ или на крупных ГТУ п. г. и подогреватели сетевой воды целесообразно разделять на несколько параллельных секций. В случае выхода из строя одной из секций все газы от ГТД могут быть пропущены через оставшиеся в работе, так как противодавление турбины всегда может быть временно поднять со снижением КПД ГТУ. Увеличение массового расхода и скорости газов, идущих через оставшиеся в работе секции повышают коэффициент теплоотдачи и температурный напор в УТ, в результате чего тепловая мощность рабочих секций возрастает. Секционирование УТ избавляет от необходимости иметь резервные поверхности нагрева.

Количество теплоты, которое может быть отдано газом на использование воды и перегрев пара в парогенераторе:

![]()

Возможная паропроизводительность при кипящем экономайзере:

![]()

![]() -

коэфициент, учитывающий потери теплоты

в окружающую среду (принимается 0,98).

-

коэфициент, учитывающий потери теплоты

в окружающую среду (принимается 0,98).

Размеры парогенератора следует выбирать по макс. первой нагрузке, поэтому целесообразно предусматривать буферный паровой подогреватель сетевой воды, в котором могут использоваться периодически избытки пара. Это целесообразнее, чем регулировать производительность парогенератора перепуском части газа помимо него в подогреватель сетевой воды, так как в первом случае будет меньше суммарной площади поверхности нагрева парогенератора и подогревателя сетевой воды.

ОБЩАЯ ХАРАКТЕРИСТИКА ПАРОГАЗОВЫХ УСТАНОВОК.

Парогазовая установка создается путем объединения паросиловой (ПСУ) и газотурбинной (ГТУ) установок. КПД объединенной установки получается более высоким, кроме того достигается ряд конструктивных преимуществ, которые удешевляют установку.

Повышение КПД при объединении ПТУ и ГТУ получается в результате термод. надстройки парового цикла более высоким газовым, а также благодаря уменьшению удельных потерь теплоты с уходящими газами.

В этой схеме КПД повышается только за счет надстройки парового цикла газовым. Расход уходящих газов у этой установки равен сумме расходу уходящих газов ПГУ и ГТУ.

Схема ПГУ, при которой эк. топлива получается благодаря значительному уменьшению расхода уходящих газов, выполняется без надстройки цикла.

При этой схеме нет надстройки, так как оба цикла получают теплоту непосредственно от топлива в парогенераторе.

Но суммарный удельный расход уходящих газов ПГУ практически равен расходу газов только ГТУ до включения её в ПГУ. Поэтому отпадают потери теплоты с уходящими газами ПСУ, которые она имела до включения в ПГУ.

Это и является источником экономии топлива при рассмотренной схеме ПГУ.

В настоящее время КПД крупных ПСУ, как правило, выше КПД ГТУ, поэтому эн. эф. ПГУ определяется путем сопоставления с КПД ПСУ. При этом параметры пара ПСУ принимаются такими же, как у паровой части ПГУ.

Основные достоинства ПГУ с обычным п.г.:

Возможность работы п.г. на любом топливе, причем в п.г. сжигается 70 – 80 % общего расхода топлива.

Возможность использования обычных п.г. с соответствующей переделкой х.в. частей, а для ряда случаев также эл. топ. устройства, что облегчает создание ПГУ на базе серийного оборудования.

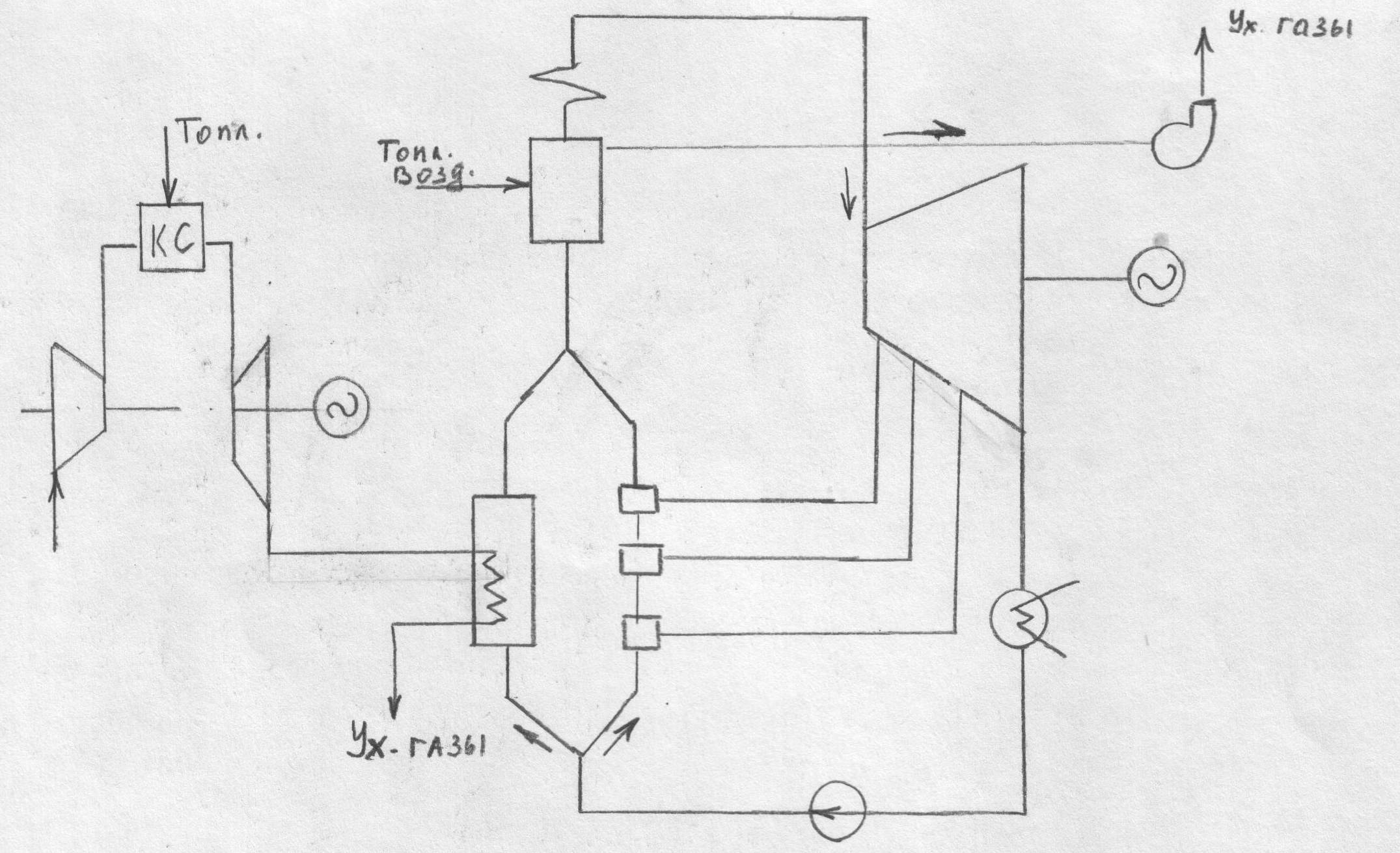

СХЕМА ПГУ С ИСПОЛЬЗОВАНИЕМ ТЕПЛОТЫ ВЫХЛОПНЫХ ГАЗОВ ГТД НА НАГРЕВ ПИТАТЕЛЬНОЙ ВОДЫ ПАРОГЕНЕРАТОРА:

1 – компрессор; 2 – камера сгорания; 3 – газовая турбина; 4 – парогенератор; 5 – дымосос;

6 – паровая турбина; 7 – эл. генератор; 8 – конденсатор; 9 – питательный насос;

10 – регулятор подогрева; 11 – газовый подогреватель питательной воды; 12 – газы ГТО в атмосферу; 13 – топливо в парогенератор; 14 – воздух в п.г.; 15 – уходящие газы.

СХЕМА ПГУ БЕЗ НАДСТРОЙКИ ЦИКЛА:

1 – компрессор; 2 – газовая турбина; 3 – высоконапорный парогенератор; 4 – регенартор ГТД; 5 – пар турбины; 6 – конденсатор; 7 – питательный насос; 8 – регенеративный подогреватель питательной воды; 10 – воздух из атмосферы; 11 – уходящие газы

Возможность как совместной так и раздельной работы паровой и газовой частей установок при сохранении дымососов и вентиляторов.

У п.г. приходится развивать экономайзер, который вместе с газовым подогревателем питательной воды размещается на месте, которое раньше занимал воздухоподогреватель.

ПГУ С ПОЛНОЙ НАДСТРОЙКОЙ ЦИКЛА.

В схеме ПГУ с полной надстройкой п.г. обогревается только отходящими газами ГТД, т. е. осуществляется полная надстройка парового цикла газовым. Такие установки называются ПГУ со сбросом газов в утил. п.г., а также газопаровыми.

Температура выхлопных газов без регенерации ГТД не превышает 350 – 550 0С, а с регенерацией 270 – 320 0С. При таких температурах давление пара оказывает очень большое влияние на возможную производительность п.г. Дут. Чем выше давление пара, тем меньше его вырабатывает п.г., но работоспособность каждого кг пара будет больше lT = ∆ i. Поэтому существует оптимальное давление пара, при котором Дут ·∆ i = NТ – достигает максимума.

В рассмотренной схеме выработка эл. эн. паром частью происходит без дополнительных затрат топлива.

СХЕМА ПГУ С ПОЛНОЙ НАДСТРОЙКОЙ ЦИКЛА:

1 – компрессор; 2 – регенератор ГТД; 3 – камера сгорания; 4 – газовая турбина; 5 – паровая турбина; 6 – конденсатор; 7 – питательный насос; 8 – парогенератор на выхл. газах;

10 – обвод регенер.

При высокой температуре уходящих газов 500 – 550 0С, в новых высокотемпературных ГТУ оптимальное давление пара повышается, возрастает мощность паровой части ПГУ и её КПД.

В США изготавливаются ПГУ по описанной схеме мощностью от 50 до 250 МВт с параметрами пара 8,5 МПа, 510 0С, КПД которых достигает 40%. В таких ПГУ аналогично теплофикационным ГТУ применяют полную или частичную подтопку п.г.. Подтопка значительно повышает оптимальное давление пара и эффективность использования тепла выхлопных газов.

Сооружение ПГУ с низкими параметрами может быть выгодным, если ГТУ устанавливаются независимо от того, будет ли она иметь хв. Паросиловую часть или нет. Это относится к ГТУ, используемых для привода производственных механизмов, турбокомпрессоров, нагнетателей на компрессорных станциях и т. п..

Паровую турбину можно установить как на валу ГТД, так и отдельно. Причем турбина может получить пар от нескольких ГТУ.