- •9.2. Превращения в стали при нагреве и охлаждении

- •Превращения в стали при нагреве

- •Превращения в стали при охлаждении

- •Мартенситное превращение

- •Превращения при нагреве закаленной стали

- •9.3. Технология термической обработки стали и чугуна

- •Термомеханическая обработка стали.

- •Термическая обработка чугуна

Лекция 9

ОСНОВЫ ТЕОРИИ И ТЕХНОЛОГИИ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ И ЧУГУНА

9.1. Виды термической обработки стали

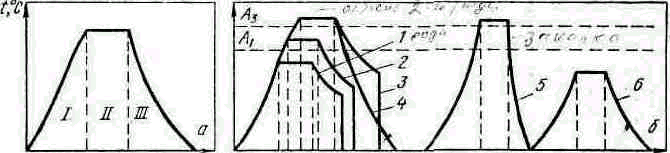

Термическая обработка стали состоит в нагреве до определенной, температуры, выдержке и последующем охлаждении (рис. 9.1, а) с целью изменения структуры, а следовательно, и свойств. Основными факторами воздействия при термической обработке стали данного химического состава являются температура и время. Изменяя скорость нагрева или охлаждения можно либо ускорить, либо замедлить протекание фазовых превращений в стали.

Протекающие при термической обработке фазовые превращения начинаются при температуре А1 и заканчиваются при температуре точки Аз. Для многих видов термической обработки сталь нагревают до температур выше точки образования аустенита А1_(процесс аустенитизации). Скорость фазового превращения феррито-цементитной структуры в аустенит, кроме температуры нагрева, зависит от исходного состояния, т. е. чем тоньше феррито-цементитная структура, тем больше возникает зародышей аустенита, быстрее протекает процесс аустенитизации, в результате которого получают действительное зерно аустенита, размер которого обусловлен температурой нагрева, продолжительностью выдержки и склонностью данной стали к росту зерна при нагреве.

При стандартных условиях технологической пробы по склонности к росту_зерна различают два типа сталей: наследственно мелкозернистые и наследственно крупнозернистые. Первые из них определяются условиями раскисления стали и ее составом. Стали, раскисленные алюминием, наследственно мелкозернистые, так как в них образуются дисперсные частицы АlN, которые при нагреве до 950-1000 °С тормозят рост зерна аустенита; легирующие элементы Ti, V, Zr, Nb, W, Mo и др. также задерживают рост аустенита.

В наследственно крупнозернистой стали при нагреве до более низких температур (но выше точки Ас1) при стандартных условиях технологической пробы вырастают более крупные зерна.

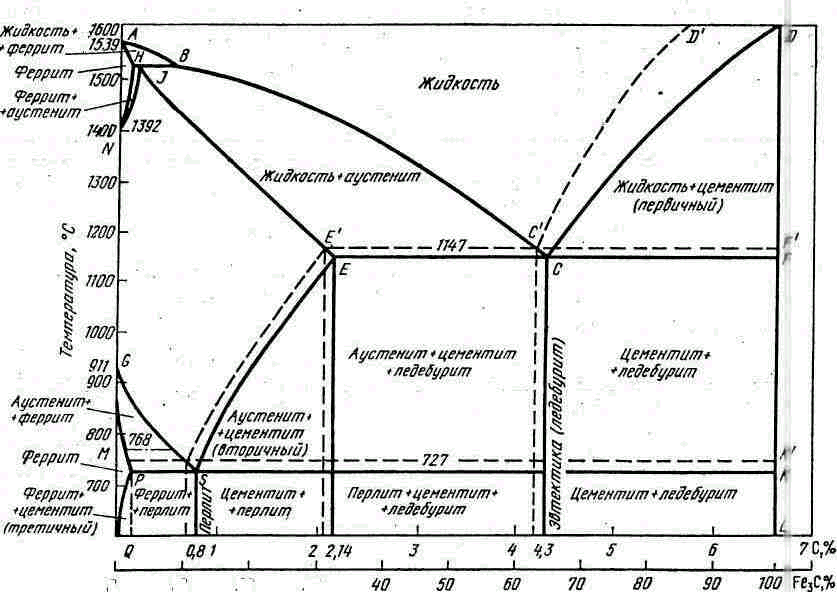

Рис. 7.1. Диаграмма состояния системы Fе—С

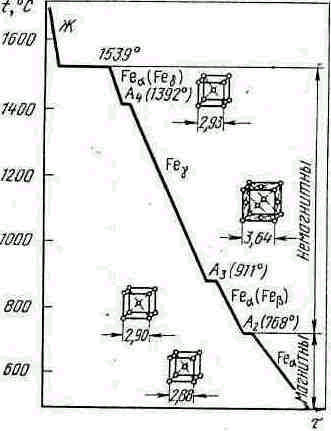

Рис. 4.9. Кривая охлаждения чистого железа

Все основные виды термической обра6отки можно разделить на пять групп (по А. А. Бочвару).

Первая группа — отжиг первого рода, или низкий отжиг.

Этот вид термической обработки состоит в том, что металл приведенный в неустойчивое состояние предшествовавшей обработкой (холодная пластическая деформация, дендритная ликвация или неоднородность состава зерна металла при кристаллизации, неравномерность приложения нагрузки к деформируемому телу и т. д.), нагревается до температуры ниже температуры фазового превращения (ниже точки Ас1, рис. 9.1, б, кривая 1), При этом снимаются остаточные напряжения и искажения кристаллической решетки, протекает процесс рекристаллизации и увеличивается скорость диффузионных процессов, что

время время

Рис. 9.1. График термической обработки стали (а) и изменения температуры во времени при различных видах термической обработки (б);

/—нагрев; //—выдержка; ///—охлаждение

приводит к более устойчивому состоянию и изменению свойств стали.

Вторая группа—отжиг второго рода, или полный отжиг. Особенностью этой термической обработки является нагрев стали выше температур фазового превращения (выше точки Асз) и охлаждение с малой скоростью, приводящий сталь к равновесному состоянию, что обеспечивает изменение свойств стали, имевшихся до термической обработки (рис. 9.1,6, кривая 3).

При нагреве стали выше точки Ас1, но ниже точки Асз, полной перекристаллизации не происходит. Такой вид термической обработки называется неполным отжигом (рис. 9.1,6, кривая 2). В этом случае не достигается полного структурного равновесия.

Если сталь нагреть выше точки Асз и затем охладить ее на спокойном воздухе (рис. 9.1,6, кривая 4), то получающаяся структура также будет иметь определенные отклонения от равновесного состояния. Этот вид термической обработки называют нормализацией.

Третья группа — закалка.

При закалке сталь нагревают выше температуры фазового превращения (выше точки Асз), затем выдерживают при этой температуре и быстро охлаждают

(рис. 9.1,6, кривая 5), в результате чего при комнатной температуре получается структурно-неустойчивое состояние стали;

оно фиксирует какую-то промежуточную стадию структурного превращения, между состояниями стали при температуре выше точки Ас3 и комнатной температуре.

При нагреве до температуры между точками Ас1 и Ас3, некоторой выдержке при этой температуре и последующем быстром охлаждении получается неполная закалка, характеризующаяся тем, что только определенная часть структуры стали будет иметь неустойчивое состояние.

Четвертая группа—отпуск.

Эту термическую обработку применяют для последующей, или вторичной, обработки закаленных сталей. Если нагреть закаленную сталь ниже температуры точки Ас1 (рис. 9.1,6, кривая 6), то благодаря большой подвижности атомов ускоряются процессы, приближающие сталь к равновесному состоянию.

Отпуск можно заменить длительной выдержкой при комнатной температуре или нагревом до невысоких температур. При этом также протекают процессы, хотя и с меньшей скоростью, приближающие структуру закаленной стали к равновесному состоянию. Такой отпуск иногда называют старением. Старение при комнатной температуре называют естественным, а при нагреве до невысоких температур—искусственным.

Пятая группа—химико-термическая обработка..

Эта обработка состоит в том, что при повышенных температурах происходит диффузия атомов вещества, окружающего стальное изделие, в его поверхностные слои, в результате чего изменяются химический состав и свойства поверхностных слоев.

9.2. Превращения в стали при нагреве и охлаждении

Согласно диаграмме состояния системы железо—углерод, при изменении концентрации углерода в сплаве или температуры одно состояние является более устойчивым, чем другое. Этим и вызываются фазовые превращения, протекающие в стали.

Рис. 7.1. Диаграмма состояния системы Fе—С

Рассмотренные выше виды термической обработки основаны на четырех основных превращениях, протекающих в стали определённого состава при нагреве и охлаждении.

Первое основное превращение происходит при нагреве стали до температуры выше точки Ас1. Это превращение перлита в аустенит.

При температурах ниже температур эвтектоидных превращении стали имеют разную структуру: доэвтектоидные П+Ф, эвтектоидные П, заэвтектоидные П+Ц11. Нагрев стали любого состава до температур выше точки Ас1. сопровождается фазовым превращением П→А, так как при этих температурах более устойчивым (обладающим меньшей свободной энергией)

является аустенит. Это превращение происходит при нагреве для осуществления трех основных видов термической обработки

стали—отжига (за исключением низкого отжига), нормализации и закалки.

Второе основное превращение протекает при охлаждении до температур ниже точки Аг1—это превращение аустенита в перлит (А→П). Структурные изменения, связанные с этим превращением, были подробно рассмотрены ранее (см. гл. 7, п. 7.2). Это превращение протекает при медленном охлаждении и наблюдается при различных видах отжига и нормализации.

Третье основное превращение происходит также при охлаждении до температур ниже гочки Ar1 —это превращение аустенита в мартенсит

(А→М). Для протекания этого превращения необходима большая скорость охлаждения. Такая скорость охлаждения достигается при закалке.

Между вторым и третьим основными превращениями в зависимости от скорости охлаждения имеются еще промежуточные превращения аустенита.

Четвёртое основное превращение, протекающее при температурах ниже точки А1, — это превращение мартенсита в перлит (М—>П). Оно связано с неустойчивостью мартенсита при рассматриваемых температурах и происходит при отпуске. Превращение перлита в мартенсит невозможно, гак как мартенсит обладает при всех температурах большей свободной энергией, чем перлит.

Превращения в стали при нагреве

Для ознакомления с механизмом основных превращений в стали при нагреве рассмотрим изменения как следствие фазовых превращений в эвтектоидной стали.

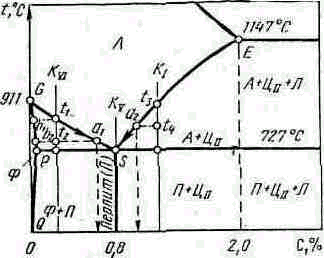

Рис. 7.3. Вторичная кристаллизация сплавов Fе —С.

время, мин.

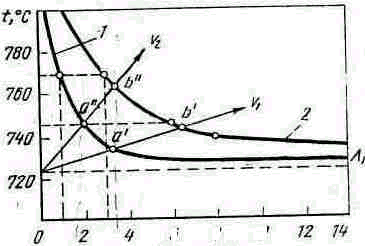

Рис. 9.2. Схема превращения перлита в аустенит в зависимости от температуры и скорости нагрева:

/—кривая начала превращения П→А; 2— кривая конца превращения П→А

Образец стали нагреем до температуры выше точки Ас1, например до 900 "С. При достижении температуры 727 °С, согласно диаграмме состояния Fе—С, начинается превращение перлита в аустенит. Нагрев до 900 °С ведет к более интенсивному превращению перлита в аустенит. Чем больше перегрев стали, тем с большей скоростью протекает превращение. Так, при быстром нагреве до 770оС и выдержке при этой температуре превращение перлита в аустенит завершится за 2 мин (рис. 9.2), а при 745 °С—за 4 мин. В первом случае перегрев составлял Δt = 770—727=43 °С, а во втором Δt ‘==18 °С.

Из приведенного графика следует, что скорость превращения перлита в аустенит зависит от температуры и скорости нагрева. Если образец нагревать, например со скоростью v2, то превращение П→А начнется при 745 °С (в точке а"} и закончится при этой температуре через 4 мин (в точке b'). Если образец нагревать без выдержки с той же скоростью v2, то на-

чатое при 745 °С превращение (в точке а") закончится примерно при 765 °С (в точке b"} через 1,5 мин. При меньшей скорости нагрева vi превращение П→А начнется при 732 °С (в точке а') и закончится при 743 °С (в точке b') через 3,5 мин. Следовательно, реальные превращения перлита в аустенит протекают при температурах выше точки A1 и не при одной температуре, а в интервале температур, зависящем от скорости нагрева (при скорости нагрева v1 интервал 732 .. . 743 °С, а при v2—интервал 745...765 °С).

время, мин.

Рис. 9.2. Схема превращения перлита в аустенит в зависимости от температуры и скорости нагрева:

/—кривая начала превращения П→А; 2— кривая конца превращения П→А

В процессе превращения перлита в аустенит на границе между ферритом и цементитом образуется множество зародышей — начальных и мелких зерен аустенита. Количество зародышей аустенита, возникающих при данной температуре, будет тем больше, чем выше содержание углерода в стали и чем дисперснее частицы цементита в перлите. Последующая выдержка при температуре превращения или повышение температуры вызывает рост начальных зерен аустенита до определенной величины, зависящей от выдержки при температуре превращения или температуре дальнейшего нагрева.

Величина начального зерна аустенита зависит от количества

зародышей, возникающих в данном объеме в единицу времени и скорости их роста. Чем дисперснее частицы цементита в перлите, тем мельче начальное зерно аустенита. Последующий рост зерен аустенита происходит увеличением одних зерен за счет других, более мелких, термодинамически менее устойчивых. При этом в начальный период их размеры увеличиваются незначительно. Этот период называют инкубационным; он тем меньше, чем выше температура (см. рис. 9.2, расстояние от оси ординат до точки а" при 743 °С или до точки а' при 732 °С). После окончания инкубационного периода происходит интенсивный рост зерен до размеров, зависящих от температуры нагрева, выдержки и др. условий обработки.

В результате превращения П→А появляются зёрна аустенита, неоднородные по составу, так как в местах, где были пластинки цементита, углерода будет больше, чем в местах, где имеются зерна феррита. Для получения однородного по составу аустенита необходимо несколько повысить температуру окончания превращения или дать определенную выдержку при температуре конца превращения, чтобы обеспечить протекание диффузионных процессов выравнивания состава внутри зерен аустенита.