- •Влияние постоянных примесей на свойства сталей.

- •Влияние углерода и примесей на свойства чугунов

- •Классификация и маркировка сталей.

- •0,16% Р), в качественных — не более 0,035% каждого из этих элементов, в высококачественных — не более 0,025%, в особо высококачественных— менее 0,015% s.

- •Классификация и свойства чугуна.

- •Классификация чугунов

- •1 147 ° С происходит образование цементита..

- •Графитизация чугунов

- •А) пластинчатый графит; б) хлопьевидный графит; в) шаровидный графит; г) вермикулярный графит, х 200

- •Марки, свойства и применение чугунов

- •Рекомендуемый химический состав (масс. %) высокопрочных чугунов (гост 7293-85)

Лекция №8

Влияние углерода и постоянных примесей на свойства стали.

Сталь – диформируемый сплав железа с углеродом ( до 2,1%) и другими элементами.

Сталь – важнейший продукт чёрной металлургии, являющийся материальной основой практически всех отраслей промышленности. К стали как важнейшему материалу современной техники предъявляются разнообразные требования, что обуславливает большое количество марок стали, отличающихся по составу, структуре , свойствам. Свойственный железу полиморфизм присущ и стали.

Влияние углерода на свойства сталей.

При комнатной температуре структура стали состоит из частиц феррита и цементита, присутствующих либо в виде отдельных включений ( т.н. структурно-свободного феррита и цементита), либо в виде тонкой механической смеси, называемой перлитом. Общие сведения о температурных и концентрационных границах существования фаз ( феррита, цементита, перлита и аустенита) даёт диаграмма состояния сплава железо – углерод. При этом углерод и другие компоненты и примеси стали меняют положение критических точек на температурной шкале.

Для феррита характерны относительно низкие прочность и твёрдость, но высокие пластичность и ударная вязкость. Цементит хрупок, но весьма твёрд и прочен. Перлит обладает ценным сочетанием прочности, твёрдости, пластичности, вязкости.

Соотношение между этими фазами в структуре стали определяется главным образом содержанием в ней углерода; различные свойства этих фаз и обуславливают многообразие свойств стали. Увеличение содержания углерода повышает прочностные характеристики и снижает характеристики пластичности. Это связано с тем, что частицы цементита , содержащиеся в структуре стали, повышают сопротивление движению дислокаций, что приводит к повышению сопротивления деформации; это же, кроме того, приводит к уменьшению пластичности и увеличению твёрдости и прочности стали. Падение прочности стали, содержащей более 1% углерода, связано с увеличением количества хрупкой составляющей в стали – вторичного цементита. ( см. рис.).

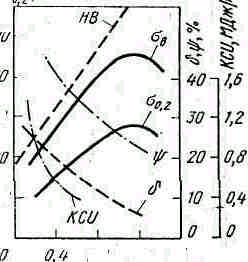

Рис. 8.1. Влияние углерода на механические свойства стали

Влияние постоянных примесей на свойства сталей.

Марганец является необходимой примесью в количестве 0,5.. .0,8 % при производстве различных сталей. Его используют в качестве раскислителя и десульфурата стали.

Марганец устраняет вредное влияние включений закиси железа (FеО+Мn→ Fe+МnО) и способствует получению плотных слитков без газовых пузырей. В отличие от других раскислителей (кремния и алюминия) марганец, взаимодействуя с серой, предотвращает образование сульфидов железа, повышенное количество которой является причиной

хрупкости стали при механической обработке; марганец уменьшает красноломкость стали (хрупкость при высоких температурах).

Кремний при раскислении стали также устраняет вредное влияние закиси железа (2FеО+Si → Fе+SiO2), способствуя получению плотных слитков. Кремний повышает предел текучести стали. Содержание кремния в углеродистых сталях в качестве постоянной примеси не превышает 0,35.. .0,40 %.

Фосфор для большинства сталей является вредной примесью, поскольку, образуя с железом твердый раствор (фосфидную эвтектику), способствует резкому снижению пластичности и вызывает хладноломкость стали (повышение температуры перехода в хрупкое состояние). Руды железа всегда содержат некоторое количество фосфора, которое обычно стремятся снизить при производстве стали (до 0,025.. .0,045 %). Следует отметить, что иногда фосфор может быть полезным. Так он облегчает обработку стали режущим инструментом (в автоматной стали содержание фосфора по ГОСТ 1414—87 допускается от 0,04 до 0,15%); в присутствии меди фосфор повышает сопротивление коррозии (в коррозионностойких сталях).

Сера также является вредной примесью, образуя сернистое железо FeS; последнее, взаимодействуя с чистым железом, образует легкоплавкую эвтектику с температурой плавления 988 °С. Эта эвтектика при затвердевании стали располагается, как правило, по границе зерен и при нагреве до 1000...1200 °С оплавляется, вызывая при деформации стали трещины и надрывы. Это явление называют красноломкостью.

Присутствие в стали марганца ослабляет вредное влияние серы, так как марганец в жидкой стали реагирует с FеS и образует сульфид марганца МnS(FеS+Мn -> МnS+Fе). Последний имеет температуру плавления 1620 °С, что значительно выше температуры горячей обработки стали. Сульфиды марганца являются пластичными и деформируются при горячей обработке, располагаясь в направлении деформации. Содержание серы в стали допускается 0,035.. .0,06 %. Единственным положительным фактором серы является то, что она облегчает обработку стали резанием (в автоматной стали по ГОСТ 1414—87 допускается 0,06.. .0,30 % S).

Кислород находится в стали в виде окислов FеО, МnО, Si02 и др. Закись железа с сернистым железом образуют легкоплавкую эвтектику с температурой плавления 940°С, что способствует красноломкости стали. В жидкой стали после выпуска ее в ковш возможна реакция FеО+С → Fe + СО, в результате которой образуются газовые пузыри в стали. Окислы в стали в виде неметаллических включений приводят к местной концентрации напряжений и преждевременному выходу из строя деталей. Поэтому всегда стремятся к полному удалению кислорода из стали. Другие газы в стали (азот, водород) также, за исключением особых случаев, являются вредными примесями, способствующими образованию в стали неметаллических включений (нитридов) или внутренних микротрещин (флокенов). Выплавка или разливка стали в вакууме значительно уменьшают содержание газов и неметаллических включении в ней, благодаря чему повышаются технологические и механические свойства стали.

Следует отметить, что обычное содержание примесей, допускаемое стандартами, не оказывает значительного влияния на свойства стали.