- •Влияние постоянных примесей на свойства сталей.

- •Влияние углерода и примесей на свойства чугунов

- •Классификация и маркировка сталей.

- •0,16% Р), в качественных — не более 0,035% каждого из этих элементов, в высококачественных — не более 0,025%, в особо высококачественных— менее 0,015% s.

- •Классификация и свойства чугуна.

- •Классификация чугунов

- •1 147 ° С происходит образование цементита..

- •Графитизация чугунов

- •А) пластинчатый графит; б) хлопьевидный графит; в) шаровидный графит; г) вермикулярный графит, х 200

- •Марки, свойства и применение чугунов

- •Рекомендуемый химический состав (масс. %) высокопрочных чугунов (гост 7293-85)

Рекомендуемый химический состав (масс. %) высокопрочных чугунов (гост 7293-85)

Марка чугуна

|

С*

|

Si*

|

Мn

|

Р

|

S

|

Сr

|

другие

|

Не более не более

|

|||||||

ВЧ35

|

3,3-3,8

|

1,9-2,9

|

0,2-0,6

|

0,1

|

0,02

|

0,05

|

- |

ВЧ40

|

3,3-3,8 |

|

1,9-2,9

|

0,2-0,6

|

0,1

|

0,02

|

0,1

|

-

|

ВЧ45

|

3,3-3,8

|

1,9-2,9

|

0,3-0,7

|

0,1

|

0,02

|

0,1

|

-

|

ВЧ50

|

3,2-3,7

|

1,9-2,9

|

0,3-0,7

|

0,1

|

0,02

|

0,15

|

-

|

ВЧ60

|

3,2-3,6

|

2,4-2,6

|

0,4-0,7

|

0,1

|

0,02

|

0,15

|

О,ЗСu; 0,4Ni N1

|

ВЧ70

|

3,2-3,6 1

|

2,6-2,9

|

0,4-0,7

|

0,1

|

0,015

|

0,15

|

0,4Сu;0,6 Ni

|

ВЧ80

|

3,2-3,6

|

2,6-2,9

|

0,4-0,7

|

0,1

|

0,01 I

|

0,15

|

0,6Сu;0,6 Ni

|

ВЧ 100

|

3,2-3,6

|

3,0-3,8

|

0,4-0,7

|

0,1

|

0,01

|

0,15

|

О,бСu; 0,8 Ni

|

*Для отливок с толщиной стенок до 50 мм; для стенок большего сечения рекомендовано меньшее содержание углерода и кремния.

Во всех чугунах марок ВЧ содержание углерода практически одинаковое и высокое (Сэ = 4,1-4,3), что обеспечивает хорошие литейные свойства. Примесь фосфора из-за образования хрупкого фосфида снижает пластичность, поэтому его содержание не превышает 0,1 %. Особенно вредна сера, так как она снижает механические свойства (из-за образования с магнием и редкоземельными металлами хрупких сульфидов) и ослабляет модифицирующее действие этих элементов. Содержание серы не должно превышать 0,02 %, а в чугунах марок ВЧ 80 и ВЧ 100 — 0,01 %.

Механические свойства высокопрочных чугунов зависят в основном от структуры металлической основы. Чугуны марок ВЧ 35, ВЧ 40 имеют ферритную основу, ВЧ 45 и ВЧ 50 — перлито-ферритную, ВЧ 60, ВЧ 70, ВЧ 80 — перлитную. Требуемая структура металлической основы формируется в процессе литья и последующей термообработки. Для отливок из высокопрочного чугуна применяют следующие виды термообработки:

- отжиг при 500-600 °С для снижения литейных напряжений;

• графитизирующий отжиг для устранения отбела и

формирования ферритной или феррито-перлитной структуры металлической основы (см. выше);

- нормализация для исправления структуры и получения перлитной металлической основы с повышенными механическими свойствами. Нормализация осуществляется путем нагрева отливок до 850-950 °С с последующим охлаждением на воздухе;

• закалка и низкий отпуск. Температура закалки 850-90С °С;

время выдержки зависит от размеров отливки и исходной структуры металлической основы и составляет 0,5-3 ч; охлаждение в масле, обеспечивающее получение мартенситной структуры. Низкий отпуск проводят для снятия внутренних напряжений при температуре 250-380 °С;

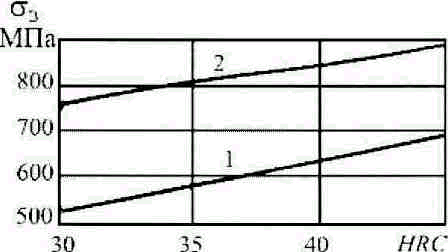

• изотермическая закалка по сравнению с обычной исключает возможность образования закалочных трещин и коробления, снижает внутренние термические напряжения и обеспечивает более высокий комплекс прочностных свойств (рис. 7.6, 7.7).

Рис. 7.6. Зависимость прочности от твердости термически обработанного чугуна:

1 — после закалки и отпуска; 2 — после изотермической закалки.

250 300 350 400 °С

Температура ванны

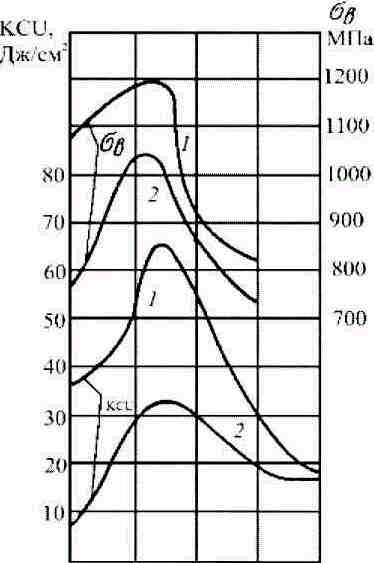

Рис. 7.7. Зависимость механических свойств изотермически закаленного чугуна в зависимости от температуры ванны:

1 — ВЧ 80 ; 2 — ВЧ 100

Режим закалки: нагрев до 830-900°С, выдержка 10-90 мин, охлаждение в ваннах с расплавом щелочей (60 % NaОН + 40 % КОН) или хлористых солей при температуре 300-350 °С. Получаемая бейнитная структура металлической основы обеспечивает высокую прочность и вязкость чугунов.

Высокопрочные чугуны с шаровидным графитом используют для замены литой стали в изделиях ответственного назначения (валки горячей прокатки, станины и рамы прокатных станов, молотов и прессов). По сравнению со сталью они обладают несравненно более высокими литейными свойствами и на 8-10 % меньшей плотностью (последнее позволяет снизить массу машин). Даже поковки ответственного назначения из легированных сталей можно заменять на отливки из высокопрочного чугуна с шаровидным графитом. Классический пример этого — тяжелонагруженные коленчатые валы дизельных, в том числе автомобильных двигателей, к которым предъявляют высокие требования по статической и усталостyой прочности.

Высокопрочный чугун используют и для замены серого чугуна с пластинчатым графитом, если необходимо увеличить срок службы изделия или снизить массу.