- •Кафедра «Технология машиностроения им. Ф.С. Демьянюка»

- •5. Коэффициент автоматизации:

- •6.Коэффициент числа деталей:

- •4.1 Порядок расчета усилия затяжки.

- •4.2 Расчёт усилия запрессовки соединения

- •5. Расчет технико-экономических показателей процесса сборки

- •6. Особенности разработки технологического процесса автоматической сборки

5. Расчет технико-экономических показателей процесса сборки

По разработанному технологическому процессу должна исполняться оценка его эффективности. Основными показателями эффективности является трудоемкость и себестоимость сборки. При выполнении данного этапа требуется наличие различных справочных данных, которые могут быть получены из 4,5.

По данному этапу выполняется расчет следующих показателей:

5.1. Действительная величина такта выпуска:

Д=60*Д*С*(Тс*h-Тобсл.-Тотд.), (21)

где Д- Число рабочих дней в году;

Тс- Длительность смен в часах;

h- коэффициент потерь времени на ремонт оборудования;

С- количество смен на данном производстве;

Тобсл.- время обслуживания рабочего места;

Тотд.- время на перерывы.

Стоимость выполнения сборочной операции:

ФОРМУЛА

!!!!!!!!!!!!!!!!!!!

Во=Тшт/60*(Сиз.*(1+(Zo+Za)/100))+(а*в)/(Фg*hз)), (22)

где

Сиз- часовая заработная плата рабочего сборщика, руб;

Zo- общие цеховые накладные расходы на производственную заработную плату,%;

Za- накладные расходы на амортизацию и оборудование;

а- годовые амортизационные отчисления,%;

в- стоимость оборудования, руб;

Фд- годовой эффективный фонд времени работы оборудования, час;

hз- коэффициент загрузки оборудования.

5.3 Расчетная технологическая себестоимость изделия:

С=Сз+Сэ+Со+Сос+Сс, (23)

где

Сз- Зарплата рабочих-сборщиков;

Сэ- Стоимость электроэнергии;

Со,Сос- Стоимость амортизации оборудования и технологической оснастки;

Сс- Стоимость самих собираемых деталей.

В случае наличия базового технологического процесса сборки изделия может быть проведено его сравнение с разрабатываемым. В этом случае используют критерий минимума приведенных затрат:

З=(С1+Ен*К1)*(N1/N2)-(С2+Ен*К2), где

С1,С2- себестоимость сборки по заводскому и разработанному технологическому процессу;

Ен- нормативный коэффициент экономической эффективности;

N1,N2- программы выпуска по заводскому и разрабатываемым процессам;

К1,К2- капитальные вложения.

6. Особенности разработки технологического процесса автоматической сборки

Возможности автоматизации определяются в первую очередь программой выпуска изделий, серийностью, сроком выпуска. Если эти параметры являются достаточными, то приступают к разработке автоматического процесса. В этом случае студент выполняет следующие виды работ:

- Расчет условий собираемости и ориентации деталей;

- Выбор схемы базирования корпусной детали и расчет погрешности базирования;

- Проработка рекомендаций по усовершенствованию конструкции изделия;

- Выбор типов автоматических устройств;

- Проработка состава позиций автоматической сборки (может быть выполнена проработка компоновки автоматизированной сборочной линии);

- Расчет эффективности автоматизации или расчет социального эффекта. Подробная методика расчета приводится в [2, 3].

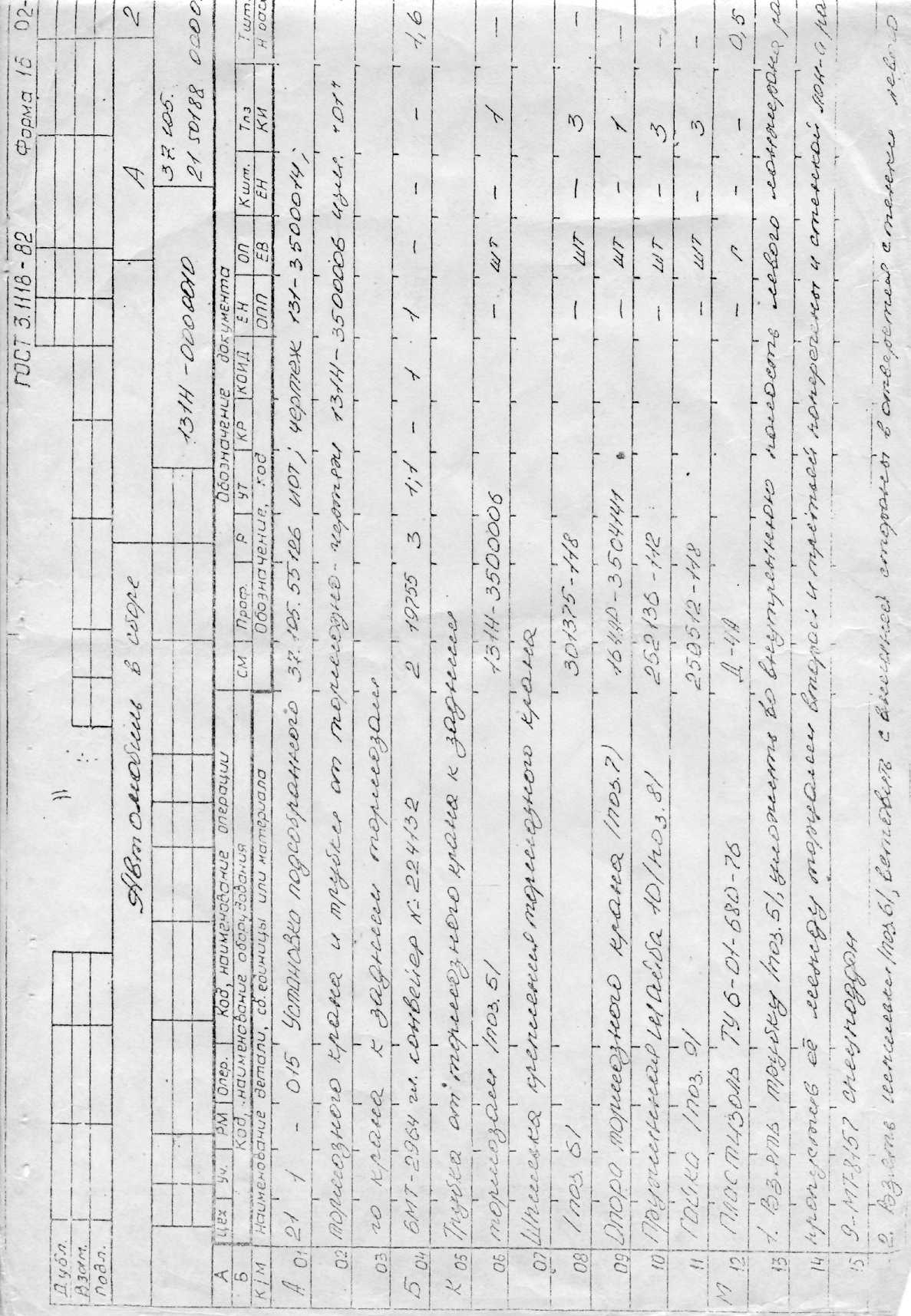

Таблица 1.

Обозначение служебного символа.

|

Содержание информаций, вносимых в графы, расположенные на строке. |

А |

Номер цеха, участка, рабочего места, где выполняется операция, номер операций, код и наименование операций, обозначение документов, применяемых при выполнении операций. |

Б |

Код, наименование оборудования и информация по трудозатратам. |

К |

Информация по комплектности изделия (сб. единицы) составными частями с указанием наименования деталей, сборочных единиц, их обозначений, обозначения подразделений, откуда поступают комплектующие составные части, кода единицы величины, единицы нормирования, количества на изделие и нормы расхода. |

М |

Информация о применяемом основном материале и исходной заготовке, вспомогательных и комплектующих материалах с указанием наименования кода материала; обозначений подразделений, откуда поступают материалы; кода единицы величины, единицы нормирования; количество на изделие и нормы расхода. |

О |

Содержание операций (перехода). |

Т |

Информация о применяемой при выполнении операций технологической оснастке, средствах индивидуальной защиты. |

Р |

Информация по технологическим режимам. |

С |

Номер по порядку изделий (составных их частей), изготовляемых или то; наименования и обозначения по конструкторским документам, информация по массе изделий и сборочных единиц. |

Ш |

Переменные данные по номерам цеха, участка, рабочего места, операциям и трудозатратам. |

Цех |

Номер (код) цеха в котором выполняется операция (процесс). |

Уч |

Номер (код) участка, конвейера, поточной линии, на которой выполняется операция (процесс). |

РМ |

Номер (код) рабочего места. Графу не заполнять для работ выполняемых на конвейере. |

Опер. |

Нумерация операций (сквозная по цеху). |

Код наименования операций. |

Код операций по «Классификатору технологических операций машиностроения и приборостроения» Наименование операций следует записывать. |

Обозначение документа |

Обозначение документов: технологических инструкций, инструкций по охране труда, карты строповки. Для карт строповки указывать массу перемещаемого груза. |

Код наименование оборудования |

Код указывать по классификатору. До создания классификатора указывать наименование или тип и инвентарный номер технологического оборудования (в том числе контрольные и средства транспортирования). Для автоматической линии указывается модель, а для каждой позиции записывается инвентарный номер или модель станка, входящих в АЛ. |

СМ |

Степень механизации (код). Указывается согласно РТМ 37.105.00784. |

Проф. |

Код профессии по классификатору ОКПДТР. |

Р |

Разряд работы, необходимый для выполнения операций. |

Ут |

Код условий труда и код вида норм: 1 – Нормальные условия труда. 2 – тяжелые условия труда. 3 – Особо тяжелые, особо вредные условия труда. Код вида норм: 1 – Технически обоснованные нормы. 2 – Опытно-статистические нормы. |

КР |

Код работы. Графа для единичных ТП не заполняется. |

ЕН |

Единица нормирования, на которую установлена норма расхода материала или времени (1, 10, 100). |

ОП |

Объём производимой партии в штуках. |

К шт |

Графу не заполнять. |

Т пз |

Норма подготовительно-заключительного времени на операцию. |

Т шт |

Норма штучного времени на операцию. |

Обозначение код |

Обозначение деталей, сборочных единиц, покупных изделий, материала по конструкторскому документу. |

ООП |

Обозначение подразделения (склада, кладовой и т.п.), откуда поступают комплектующие детали, СЕ или материала. |

ЕВ |

Код единицы величины (массы, длины, площади и т.п.) детали, заготовки, материала по классификатору СОЕИ. |

КИ |

Количество деталей, сборочных единиц применяемых при сборке изделия. |

Н. расх |

Норма расхода материала. |

Исходные данные для стадии 2

Таблица 2.

Сталь 30 [кГс/мм2] |

Сталь 35 [кГс/мм2] |

Сталь 40х |

||||||

Σв |

σт |

σз |

σв |

σт |

σз |

σв |

σт |

σз |

50 |

30 |

(0,5-0,8) * σт |

54 |

32 |

(0,5-0,8) * σт |

63 |

33 |

(0,5-0,8) * σт |

60 |

35 |

65 |

38 |

80 |

65 |

|||

Продолжение Таблицы 2.

Сталь 40 |

Сталь 45 |

Сталь 20х |

||||||

Σв |

σт |

σз |

σв |

σт |

σз |

σв |

σт |

σз |

58... |

34... |

(0,5-0,8) * σт |

61... |

36... |

(0,5-0,8) * σт |

60... |

30... |

(0,5-0,8) * σт |

70 |

40 |

...75 |

45 |

70 |

50 |

|||

σв – Предел прочности при растяжении.

σт – Предел текучести материала.

σз – Предел выносливости.

----------------------------------------------------------------------------

Таблица 3.

М 5 |

S = 8 – 0,12 |

а = 8 – 0,12 |

dо = 5,5 |

М 6 |

S = 10 – 0,22 |

а = 10 – 0,22 |

dо = 6,5 |

М 8 |

S = 13 – 0,27 |

а = 13 – 0,27 |

dо = 8,5 |

М 10 |

S = 17 – 0,27 |

а = 17 – 0,27 |

dо = 10,5 |

М 12 |

S = 19 - 0,33 |

а = 19 – 0,33 |

dо = 12,5 |

М 14 |

S = 22 - 0,33 |

а = 22 – 0,33 |

dо = 14,5 |

М 16 |

S = 24 - 0,33 |

а = 24 – 0,33 |

dо = 16,5 |

М 18 |

S = 27 - 0,33 |

а = 27 – 0,33 |

dо = 18,5 |

Примечания: а – Внешний диаметр опорного торца болта гайки.

Таблица 4.

-

Р, мм

d2, мм

d1, мм

0,75

d – 1 + 0,480

d – 2 + 0,134

1,0

d – 1 + 0,350

d – 2 + 0,917

1,25

d – 1 + 0,188

d – 2 + 0,647

1,5

d – 1 + 0,026

d – 2 + 0,376

1,75

d – 1 + 0,863

d – 2 + 0,106

2,0

d – 1 + 0,701

d – 3 + 0,835

2,5

d – 1 + 0,376

d – 3 + 0,294

ЛИТЕРАТУРА

1. Замятин В.К. Технология и автоматизация сборки.- М.,1993.

2. ВОРОНИН А.В, ГРЕЧУХИН.А.И. Механизация и автоматизация сборки в машиностроении. М., Машиностроение, 1985.

3. Дальский А.М. Технология машиностроения. Том 1.- М., МГТУ им. Н.Э.Баумана, 2001.

4. Справочник технолога-машиностроителя. Под ред. А.М.Дальского, А.Г. КОСИЛОВОЙ и др. В 2-x томах.- М., Машиностроение, 2003.

5. Сборка и монтаж изделий машиностроения. Справочник в 2х томах. Под ред. КОРСАКОВА B.C.- М., Машиностроение, 1983.

6. Технологичность конструкций изделий. Справочник. Под ред. АМИРОВА Ю.Д. М., Машиностроение, 1990.

7. ХУДОБИН Л.В. Курсовое проектирование по технологии машиностроения. М., Машиностроение, 1989

8. Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин и приборов в условиях крупносерийного и среднесерийного типов производства М., 1991.

9. Правила оформления документов на технологические процессы сборки (руководящий документ) РД 37.105.00586 - 88. Москва, 1989.