- •Лабораторная работа № 8 Тема: «Расчет ленточного конвейера»

- •Ленточные конвейеры

- •Роликоопоры

- •Натяжные устройства

- •Загрузочные и разгрузочные устройства

- •Расчет ленточного конвейера

- •1 Определение скорости движения ленты

- •2 Определение ширины ленты производится по формуле:

- •3 Определение толщины ленты

НОВОСИБИРСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ ВОДНОГО ТРАНСПОРТА (НГАВТ)

Кафедра СМ и ПТМ

Лабораторная работа № 8 Тема: «Расчет ленточного конвейера»

Проверила: преподаватель

Шутова Л.А.

Новосибирск

Ленточные конвейеры

Ленточные конвейеры являются наиболее распространенными машинами непрерывного транспорта на транспортных предприятиях, в промышленности, в строительстве. Они применяются для перемещения различных навалочных и штучных грузов, при этом размеры и вес штучных грузов ограничиваются параметрами рабочего органа. Они могут использоваться как самостоятельно, так и в сочетании с другими перегрузочными установками. По сравнению с другими видами перегрузочных установок непрерывного действия ленточные конвейеры имеют ряд преимуществ, а именно: простота конструкции; возможность перемещения груза на большие расстояния (до нескольких километров); высокая производительность (15-20 тыс. т/час, что соответствует загрузке 6 железнодорожных вагонов грузоподъемностью 60 т за 1 мин.); спокойный и бесшумный ход ленты при значительной скорости движения; малые затраты электроэнергии; надежность в эксплуатации.

Недостатками ленточных конвейеров являются:

необходимость загрузки ленточных конвейеров другими машинами, самотечными установками или вручную;

механический износ лент, чувствительность их к температурному и химическому воздействию;

усложнение конструкции при необходимости разгрузки конвейера в нескольких точках.

Ленточные конвейеры могут иметь различные очертания в плане (вид сверху) и в вертикальной плоскости. Подавляющее большинство ленточных конвейеров - стационарные, однако во многих случаях применяются и передвижные для внутрискладских, внутривагонных и внутритрюмных работ. Лента, являясь тяговым органом одновременно служит и рабочим органом, что оказывает влияние на ее эксплуатационную и конструктивную форму.

Транспортируемый груз обычно перемещается верхней ветвью ленты, она носит название рабочей, а нижняя часть является холостой, хотя иногда и нижняя ветвь может быть использована в качестве рабочей, например, для перемещения другого груза в противоположном на правлении.

Перемещаемый груз может поступать на ленту в одной или нескольких точках по длине, то же самое можно сказать и о сбросе груза с ленты, что обеспечивается с помощью специальных устройств.

Наибольший угол наклона ленточного конвейера ограничивается углом трения между грузом и лентой; этот наклон может быть увеличен за счет специальных устройств и приспособлений, предупреждающих скольжение груза по ленте.

Наибольший угол наклона ленточных конвейеров рекомендуется принимать на 10 меньше, чем угол трения (в движении).

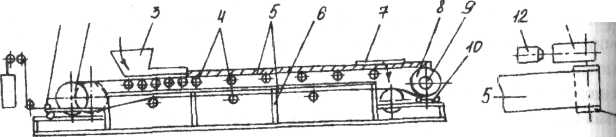

Рисунок 1 - Принципиальная схема ленточного конвейера и его основные конструктивные элементы: 1 - натяжное устройство: 2, 9 - натяжной и приводной барабаны; 3 - загрузочное устройство; 4 - роликоопоры; 3 - лента; 6 - опорная конструкция: 7 - промежутокное разгрузочное устройство; 8 - транспортируемый груз; 10 - очистное устройство; 11 - редуктор; 12 - электродвигатель.

Перегрузочная установка смонтирована на металлической опорной конструкции 6, бесконечная лента 5 огибает концевые барабаны 2 и 9 и поддерживается роликоопорами 4. Движение ленты производится от приводного барабана 9 за счет сил сцепления между лентой и барабаном ленты. Лента является тяговым и одновременно несущим органом, обладает высокой прочностью и гибкостью. Ленты должны обладать высокой сопротивляемостью механическому износу и расслаиванию, небольшие остаточные удлинения и должны быть мало гигроскопичны.

Ленты

бывают двух разновидностей: прорезиненные

и стальные (проволочные или из листовой

стали). Прорезиненные ленты имеют самое

широкое применение: изготавливаются

из нескольких слоев хлопчатобумажной

ткани простого плетения - бельтинг (или

синтетической) -каркас, покрытых снаружи

слоем резины, называемые обкладками.

Каркас воспринимает на себя все

нагрузки, а резиновые обкладки

предохраняют от механического

повреждения, истирания и попадания

влаги. Основные параметры прорезиненных

лент регламентируются ГОСТ 20-76, согласно

которому число прокладок может быть от

2 до 12, а ширина ленты -

![]() мм. Толщина слоя обкладочной резины

зависит от транспортируемого груза

и принимается в пределах

мм. Толщина слоя обкладочной резины

зависит от транспортируемого груза

и принимается в пределах

![]() мм на рабочей стороне ленты и

мм на рабочей стороне ленты и

![]() мм

- на нерабочей, толщина прокладки -

мм

- на нерабочей, толщина прокладки -

![]() мм.

мм.

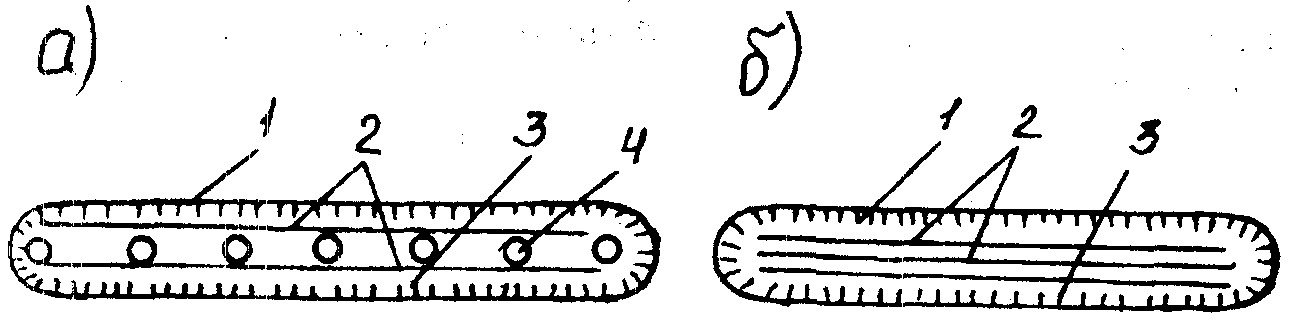

Синтетический каркас более прочен, чем хлопчатобумажный, но под воздействием нагрузок имеет большее относительное удлинение. Для получения особо прочного каркаса между слоями ткани вдоль продольной оси ленты закладываются стальные канатики малых диаметров. (см. рис. 2).

Рис. 2 - Прорезиненная лента:

a - резинотросовая; б - резинотканевая; 1,3- рабочая и нерабочая обкладки; 2 -тканевые прокладки; 4 - стальные канатики.

Прочность

ленты зависит от ширины ленты и числа

прокладок и вида ткани прокладок и

определяется величиной предела прочности

на разрыв 1см ширины одной прокладки.

Изготавливаемые прокладочные ткани из

бельтинга Б-820 имеют расчетную прочность

600 Н/см, а из лавсана, капрона до 4000 Н/см.

Необходимое число прокладок зависит

от ширины ленты Вл, разрушающей нагрузки

[![]() ].

].

![]()

где

![]() - максимальное натяжение ленты, Н;

- максимальное натяжение ленты, Н;

![]() =10

- коэффициент запаса прочности.

=10

- коэффициент запаса прочности.

Ленты, армированные стальными канатами, прочнее обычных лент в 15-20 раз при одинаковой с ними толщине.

Прорезиненные ленты общего назначения применяются для рабочих температур от +50°С до -15°С. Для более высоких температур выпускаются жаростойкие ленты, на которых могут транспортироваться грузы при температуре до +130°С, а для более низких температур - морозостойкие, допускающие работу при температуре окружающей среды до -45°С.

Стальные ленты в конвейерах применяются 2х типов: холодокатанные ленты из углеродистой или нержавеющей стали толщиной 0,6-1,2 мм и шириной 350-800 мм и ленты, изготавливаемые из проволоки путем различного плетения. Они имеют ряд преимуществ перед прорезиненными: меньше изнашиваются при транспортировании крупнокусковых и абразивных грузов; допускают транспортирование грузов с температурой до +120°С при неравномерном нагреве ленты и до -350°С при равномерном нагреве ленты; возможность отмыва любой водой, паром, растворами; отсутствие запаха и свойства не передавать привкуса транспортируемым материалам.

Холоднокатанные ленты почти не имеют остаточных деформаций, достаточно устойчивы против коррозии, однако для них требуются барабаны большего диаметра, монтаж должен быть более точным, станина более широкой, а угол наклона меньше, чем для прорезиненных лент.

Проволочные ленты отличаются от катаных большей гибкостью, менее чувствительны к неравномерности нагрева. Они имеют широкое применение для перемещения изделий через различные печи (закалочные, нагревательные, сушильные и т.п.).

В обычных условиях проволочные ленты не имеют преимуществ перед прорезиненными, зато при тяжелых условиях, работы они долговечнее. Для увеличения производительности конвейеров с прорезиненными лентами последние снабжаются резиновыми гофрированными бортами высотой 50-80 мм. Для ликвидации сползания груза, и увеличения угла наклона конвейера применяются ленты с различными выступами или ребрами на рабочей поверхности. Однако такие ленты сложно очистить от остатков мелких и влажных грузов.

Стыковка концов прорезиненных лент производится с использованием неразъемных и разъемных соединений. К первым относятся стыки, выполняемые горячей вулканизацией, холодной склейкой, клепкой или сшивкой. Ко вторым соединениям на металлических шарнирах, крючках и т.п.

Для стыковки путем вулканизации и склеивания на концах ленты делаются ступенчатые срезы; количество ступеней определяется количеством прокладок ленты.

Клепаные стыки должны обеспечить первоначальную прочность центы.

Разъемные соединения обладают малой прочностью и применяются на коротких передвижных и переносных конвейерах.

Стальные ленты соединяются клепкой (катаные), с помощью поперечных стержней (проволочные).

Барабаны приводные.

Предназначены для придания поступательного движения ленте за счет сил трения, возникающих между барабаном и лентой.

Их изготавливают стальными или литыми, из стали и чугуна. По форме они бывают цилиндрическими или бочкообразными (с выпуклостью не менее 4 мм) для лучшего центрирования ленты.

Диаметр

приводного барабана зависит от числа

прокладок для резинотросоных лент

![]() и

от толщины ленты

и

от толщины ленты

![]() для

стальных лент

для

стальных лент

![]() и принимается по стандартному значению

(400, 500, 630, 800, 1000, 1200, 1600, 2000 мм).

и принимается по стандартному значению

(400, 500, 630, 800, 1000, 1200, 1600, 2000 мм).

Длина приводного барабана для резинотросовых лент принимается на 100ё200 мм больше ширины ленты, а для стальных лент - на 100 мм меньше ее ширины, чтобы исключить истирание барабана.

Диаметр

натяжного барабана принимается

![]() ,

а отклонящего-

,

а отклонящего-

![]()

Для увеличения сцепления ленты с приводным барабаном его футеруют (обшивают) резиной, деревянными планками или алюминиевыми листами.

Приводное устройство обычно располагают у концевого барабана в месте разгрузки груза и желательно в самой высокой точке трассы конвейера.

Для устойчивой работы фрикционного привода, т.е. чтобы не было проскальзывания ленты на приводном барабане должно выполняться следующее условие (уравнение Эйлера):

![]()

где Smax и Smin - максимальное и минимальное натяжения ленты у приводного барабана;

е=2,718

;

![]() - угол обхвата лентой барабана, рад.;

- угол обхвата лентой барабана, рад.;

![]() -

коэффициент трения между лентой и

барабаном. Для стальных и чугунных

барабанов

=0,1

(очень влажный груз),

=0,3

(сухой груз);

-

коэффициент трения между лентой и

барабаном. Для стальных и чугунных

барабанов

=0,1

(очень влажный груз),

=0,3

(сухой груз);

для

барабанов футерованных резиной

=0,15-0,4, а футерованных деревом

=0,35. Значения тягового

![]() фактора

дан в [2].

фактора

дан в [2].

В стандартных условиях (рис. 3. а) угол обхвата лентой барабана составляет 180° (3.14 рад.) однако, используя отклоняющие барабаны или двухбарабанный привод угол обхвата можно существенно увеличить (рис. 1.3, б, в).

Вместо отклоняющего барабана 6 (рис. 1.3,6) может быть установлен отклоняющий ролик. Движение от электродвигателя к приводнс му барабану передается, как и в однобарабанном приводе.

Рис. 3 - Привода ленточных конвейеров: 1 электродвигатель; 2,4,8 -соединительные муфты; 3 -редуктор; 5,6,7 - барабаны.

В двухбарабанном приводе (рис. 3, в) барабаны 6 и 7 являются приводными, движение к ним передается от двигателя через редуктор, соединяемый муфтой 2 с двигателем и муфтами 4 и 8 с приводными барабанами. Здесь барабан 5 является отклоняющим.

Угол

обхвата при двухбарабанном приводе

определяется:![]() Частота вращения приводного барабана

определяется по формуле:

Частота вращения приводного барабана

определяется по формуле:

![]() ,

об/мин,

,

об/мин,

где

![]() -

скорость ленты, м/сек;

-

скорость ленты, м/сек;