- •Інформаційно-вимірювальні комплекси у нафтовій та газовій промисловості

- •Івано-Франківськ

- •Мета і завдання курсової роботи

- •2. Організація роботи над курсовою роботою

- •Тематика курсових робіт

- •4. Структура і зміст курсової роботи

- •5. Розробка функціональної структури івк і вибір технічних засобів

- •6. Метрологічний аналіз інформаційно-вимірювальних каналів

- •Ексцес даного розподілу буде визначатись як:

- •7. Захист курсовоЇ роботи

- •8. Варіанти завдань. КОроткий опис схем

7. Захист курсовоЇ роботи

На захист виноситься повністю оформлена робота, факт завершення якої підтверджується керівником відповідним підписом на титульному листі.

Захист відбувається перед комісією у складі не менше двох осіб, які призначаються завідувачем кафедри.

Процедура захисту наступна. Спочатку впродовж до 5 хвилин студент усно повідомляє про основні схемні та конструктивні рішення, виконані у роботі, потім відповідає на запитання членів комісії та присутніх на захисті. Оцінка за результатами захисту виставляється комісією на підставі оцінки пояснювальної записки та графічної частини проекту, усного повідомлення студента, повноти та глибини його відповідей на запитання.

8. Варіанти завдань. КОроткий опис схем

1. (Рис. II-8) Частина технологічної схеми вакуумної установки вторинної перегонки.

Установка служить для збільшення в’язкості нафтових масел. Певна кількість сировини (в даному випадку – депарафіноване масло), яка нагнітається насосом 11, перед входом у вакуумну колону 2 нагрівається в теплообмінниках 10 і 9. Також нагрівання сировини відбувається і в змійовику печі 1.

Режим роботи на ділянці підігріву депарафінованого масла:

Температура масла, °С:

після теплообмінника 10 – 125;

після теплообмінника 9 – 200;

перед входом в колону 2 – 350;

Тиск масла перед входом в змійовик печі – 0.8 Мпа;

Залишковий тиск в колоні (верх) – 8-10 кПа.

2. (Рис. III-1) Частина технологічної схеми вісбрекінг-установки з реакційною камерою.

Гарячий мазут, який поступає з нафтоперегонної установки, подається насосом 1 в змійовик печі 2. При виході із печі сировина піддається вісбрекінгу в реакційній камері 3 (реакторі), яка працює при тиску близько 1.7 МПа. Отримана суміш продуктів, пройшовши через редукційний клапан 4, направляється далі до фракціонуючої колони 8.

Характеристики сировини:

густина при 20°С – 954 кг/м³;

кінематична в’язкість – 480 мм²/с;

вміст сірки – 3.0 %.

Умови процесу вісбрекінгу:

температура – 460-500°С;

тиск – 1.4-3.5 МПа.

3. (Рис III-3) Частина технологічної схеми установки деструктивної перегонки мазуту.

Мазут, який поступає від нафтоперегонної установки, від теплообмінника 5 подається в змійовик печі 1. Пройшовши по конвекційних трубах змійовика, мазут поступає в радіаторні труби (двохрядний екран). В другий ряд радіаторних труб вводиться перегріта водяна пара. При виході із радіаторного змійовика суміш подається в нижню частину випаровувача 3; туди ж подається і перегріта водяна пара. У випаровувачі 3 суміш розділяється на парову і рідку фази. Об’єм випаровувача достатній для тривалого перебування в ньому рідини, яка продувається перегрітою водяною парою.

Режим роботи установки при деструктивній перегонці сірчастого мазуту густиною 942 кг/м³ та вмістом сірки 2%:

температура сировини на виході із печі – 460-475°С;

витрата водяної пари, % (мас.) на мазут:

- в радіаторні труби печі – 1.5-2.0;

- в низ випаровувача – 5.5-7.0;

- час перебування залишку в випаровувачі – 40-120 хв;

- надлишковий тиск у випаровувачі – 0.2-0.3 МПа;

- швидкість парів у випаровувачі – 0.26 м/с.

4. (Рис. III-4-1) Частина технологічної схеми установки термічного крекінгу для виробництва вакуумного термічного газойля.

Крекінг-залишок подається насосом 16 у вакуумну колону 17. Цільовий продукт – термогазойль – виводиться як проміжний продукт із 17-ї тарілки вакуумної колони 17, проходячи відцентровий насос 19 та охолоджуючись у холодильнику 23. Вихід термогазойля на сировині вакуумної колони складає близько 72 % (мас.).

Режим роботи вакуумної колони:

Температура, °С:

вхід – 305-345;

верх – 70-90;

низ – 300-320;

Тиск на вході, МПа – 0.007-0.013.

Характеристики термогазойля на виході:

густина при 20°С – 993 кг/м³;

кінематична в’язкість – 9.86 мм²/с;

вміст смолистих речовин – 2.5 % (мас.).

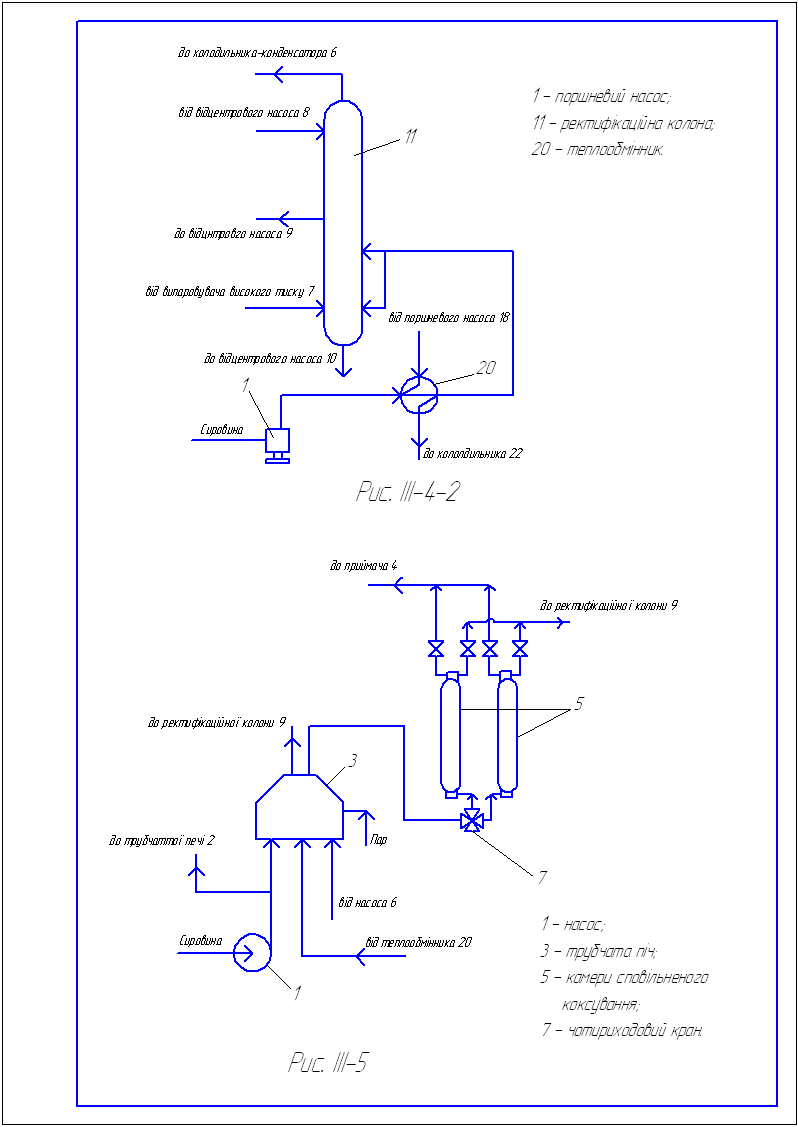

5. (Рис. III-4-2) Частина технологічної схеми установки термічного крекінгу для виробництва вакуумного термічного газойля.

Сировина із резервуару насосом 1 прокачується через теплообмінники 20 (на схемі показаний один), де підігрівається за рахунок тепла крекінг-залишку. Нагріта в теплообмінниках сировина двома потоками подається в нижню секцію ректифікаційної колони 11.

Колона 11 розділена напівглухою тарілкою на дві частини: пари з нижньої частини переходять у верхню, а рідина з верхньої частини збирається в акумуляторі (кишені) всередині колони.

Режим роботи ректифікаційної колони:

Температура, °С:

- верх – 180-220;

- акумулятор – 300-330;

- низ – 390-410;

Тиск в акумуляторі, МПа – 0.9-1.3.

Характеристики вхідної сировини:

густина при 20°С – 909.0 кг/м³;

кінематична в’язкість – 4.24 мм²/с;

вміст сірки – 1.2 % (мас.);

вміст смолистих речовин – 0.5 % (мас.).

6. (Рис. III-5) Частина технологічної схеми установки сповільненого коксування в необігріваючих камерах.

Сировина – гудрон або крекінг-залишок (або їхня суміш) – з певною витратою подається насосом 1 двома паралельними потоками в труби печі 2 та печі 3, де нагрівається до температури 350-380°С. Потім сировина поступає в нижню частину колони 9. Парорідка суміш з печі 3 вводиться через чотирьохходовий кран 7 в дві працюючі камери 5. Гаряча сировина подається в низ камери і поступово заповнює їх. Об’єм камер достатньо великий (внутрішній діаметр 4.6-5.5м, висота 27-28м), і час перебування сировини в них значний. Тут в камерах сировина піддається крекінгу. Пари продуктів розкладання безперервно виводяться з камер зверху і поступають в колону 9, а тяжкий залишок лишається. Рідкий залишок поступово перетворюється в кокс.

Технологічний режим установки:

Температура, °С:

сировини на вході в камери – 490-510;

парів на виході з камер – 440-460;

Тиск в камерах – 0.18-0.60 МПа;

Час заповнення камери коксом – 24 год.

Характеристики сировини:

густина при 20 °С – 990 кг/м³;

вміст сірки, % (мас) – 2.8.

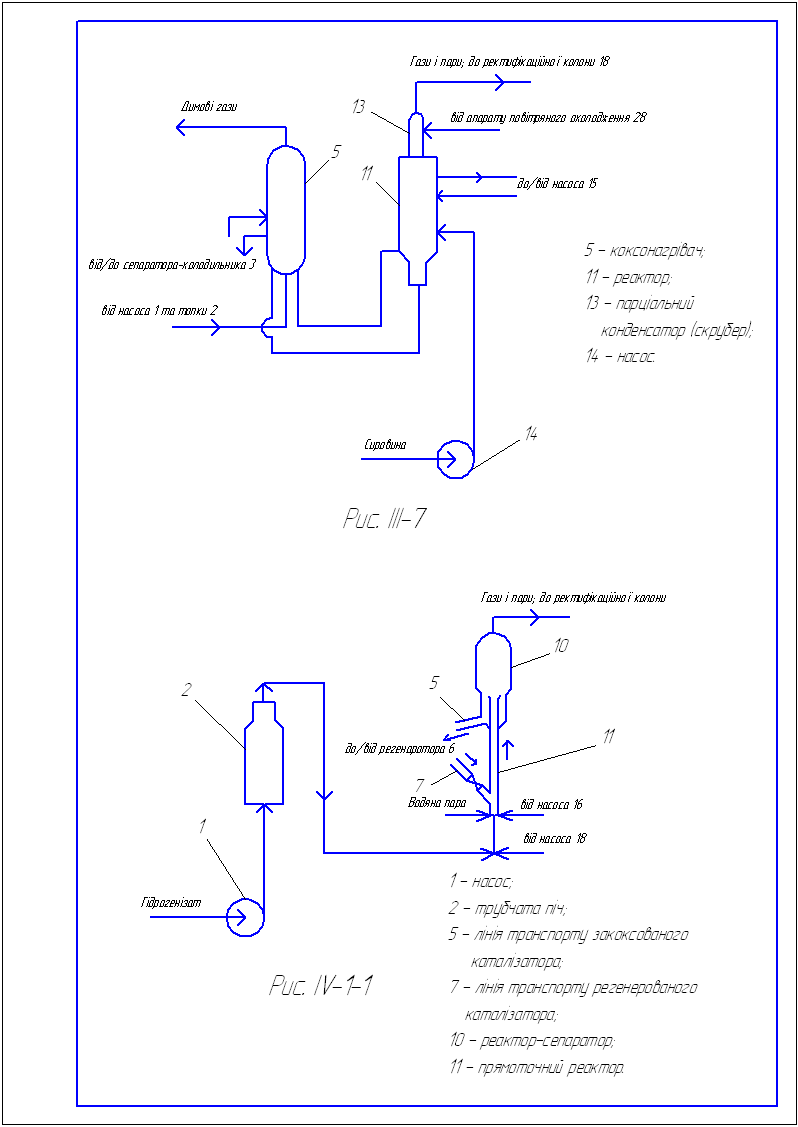

7. (Рис. III-7) Частина технологічної схеми установки термоконтактного крекінгу в псевдорідкому шарі коксу.

Сировина – гудрон, який відводиться з низу вакуумної колони, чи мазут з низу атмосферної колони – подається насосом 14 в реактор 11 через систему розпилювачів (форсуночного типу) під рівень псевдорідкого шару частин коксу, які безперервно циркулюють в реакторному блоці і забезпечують підвід тепла в реактор. Форсунки розміщуються переважно по висоті шару в декілька ярусів.

Процес крекінга відбувається на поверхні гарячих частин коксу при температурі (600-620°С). Продукти коксування – гази і пари – після виходу із шару проходять через систему циклонних сепараторів для відділення коксової пилюки і поступають в скрубер – парціальний конденсатор 13, який для зменшення закоксування ліній передачі розташований безпосередньо на реакторі 11.

Частини коксу-теплоносія із відкладеним на них тонким шаром коксу, який утворився в процесі, опускаються в низ відпарної секції реактора, при цьому вони продуваються зустрічним потоком водяної пари. Далі вони переміщуються по вигнутому трубопроводі в коксонагрівач 5, а після нагрівання повертаються в реактор 11.

Технологічний режим реакторного блоку:

Температура в шарі, °С:

реактора – 510-540;

коксонагрівача – 600-620;

Тиск в реакторі та коксонагрівачі, МПа – 0.14-0.16;

Масова швидкість подачі сировини, годˉ¹ – 0.6-1.0.

Характеристики сировини:

густина при 20 °С – 967 кг/м³;

вміст сірки, % (мас.) – 2.55.

8. (Рис. IV-1-1) Частина технологічної схеми установки каталітичного крекінгу з прямоточним реактором.

Сировина – гідрогенізат, який поступає із секції гідроочистки, - насосом 1 подається в змійовик печі 2, а потім перед входом в реактор 11 змішується з рециркулятом і водяною парою, яка подяється на розпилювання. В нижній зоні прямоточного реактора 11 сировина, яка контактує з гарячим регенерованим каталізатором, випаровується і піддається крекінгу. Основна маса каталізатора відділяється від продуктів реакції в реакторі-сепараторі 10.

Режим роботи реакторного блоку:

Температура, °С:

в прямоточному реакторі – 515-545;

в реакторі-сепараторі – 490-500;

Тиск, МПа:

в прямоточному реакторі – 0.15-0.20;

в реакторі-сепараторі – 0.15-0.20;

Масова швидк. подачі сировини в прямоточний реактор, годˉ¹ – 18-20;

Швидкість руху парів в реакорі-сепараторі – 0.4-0.7 м/с;

Швидкість руху суспензії в прямоточному реакторі – 6-8 м/с;

Густина суспензії, кг/м³:

в прямоточному реакторі – 40-60;

в реакторі-сепараторі – 400-450.

Характеристики сировини:

густина при 20 °С – 934 кг/м³;

вміст сірки, % (мас.) – 1.8.

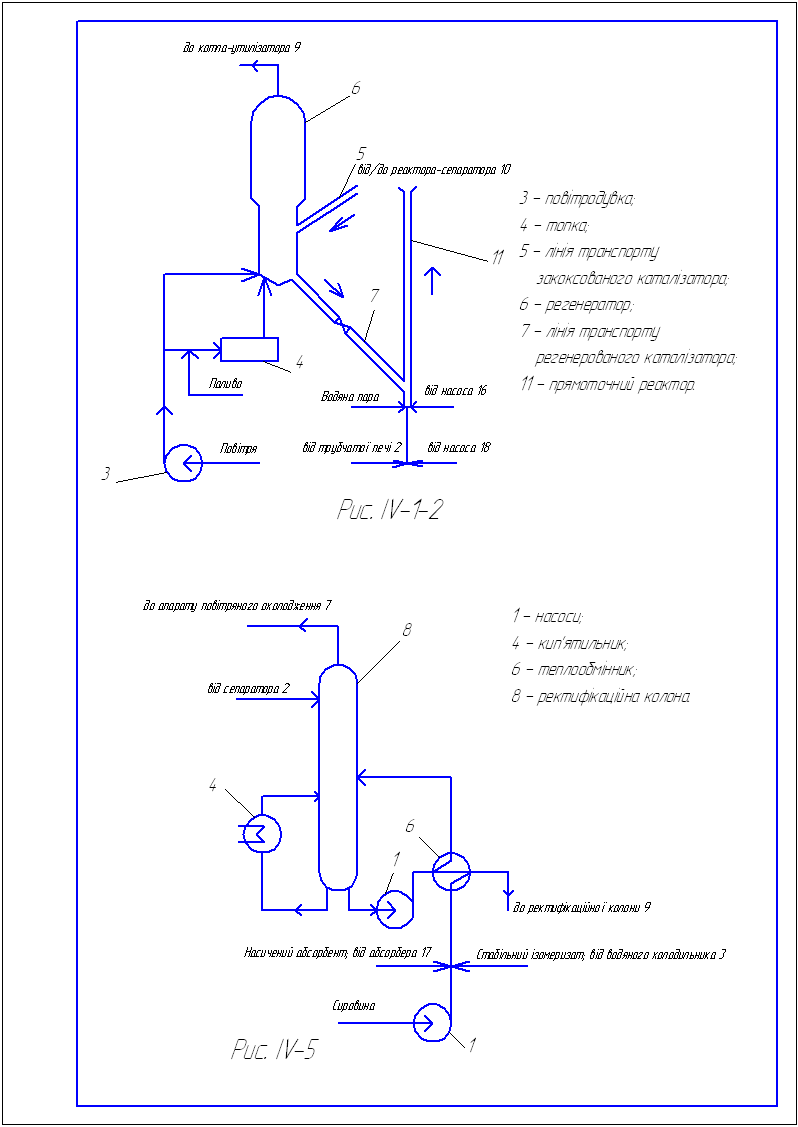

9.

(Рис. IV-1-2)

Частина технологічної схеми установки

каталітичного крекінгу з прямоточним

реактором.

9.

(Рис. IV-1-2)

Частина технологічної схеми установки

каталітичного крекінгу з прямоточним

реактором.

Сировина – гідрогенізат, який поступає із секції гідроочистки, – перед входом в реактор 11 змішується з рециркулятом і водяною парою, яка подяється на розпилювання. В нижній зоні прямоточного реактора 11 сировина, яка контактує з гарячим регенерованим каталізатором, випаровується і піддається крекінгу. Основна маса каталізатора відділяється від продуктів реакції в реакторі-сепараторі 10.

Каталізатор, пройшовши зону відпарювання водяною парою, поступає в регенератор 6 із псевдорідким шаром каталізатора, куди одночасно повітродувкою 3 через горизонтальний розподільник подається повітря, необхідне для регенерації каталізатора. Регенерований каталізатор по трубопроводу 7 опускається в вузол змішування з сировиною. Пари продуктів крекінгу і гази регенерації відділяються від каталізаторного пилу у відповідних двоступінчатих циклонах і об’єднуються в збірних камерах, розташованих у верхніх частині апаратів 6 і 10. Гази регенерації проходять паровий котел-утилізатор 9, де їхнє тепло використовується для виробки водяної пари.

В період пуску установки повітря в регенератор подається через топку 4, в яку для його нагрівання під тиском спалюється певна кількість палива.

Режим роботи реакторного блоку:

Температура, °С:

в прямоточному реакторі – 515-545;

в регенераторі – 650-700;

Тиск, МПа:

в прямоточному реакторі – 0.15-0.20;

в регенераторі – 0.20-0.30;

Масова швидк. подачі сировини в прямоточний реактор, годˉ¹ – 18-20;

Швидкість руху парів в регенераторі – 0.9-1.0 м/с;

Швидкість руху суспензії в прямоточному реакторі – 6-8 м/с;

Густина суспензії, кг/м³:

в прямоточному реакторі – 40-60;

в регенераторі – 450-500.

10. (Рис. IV-5) Частина технологічної схеми установки ізомеризації.

Сировина насосом 1 (суміш вхідної фракції та рециркулюючого пентанового ізомеризату), а також насичений абсорбент від абсорбера 17 поступають на розділення в ректифікаційну колону 8. Із колони 8 зверху відділяється ізопентанова фракція, яка охолоджується в холодильнику 7. Нижній продукт колони нагрівається за допомогою кип’ятильника 4 та поступає в ректифікаційну пентанову колону 9. Продукти реакції охолоджуються в теплообміннику 6.

Технологічний режим установки:

температура, °С – 380-450;

тиск, МПа – 3.5;

об’ємна швидкість подачі сировини, годˉ¹ – 1.5.

Температура і тиск в колоні:

Температура, °С :

верх – 77;

низ – 110;

Тиск, МПа – 0.5.

Характеристики вхідної фракції:

температура, °С - 62;

вміст ізопентану – 27.5%;

вміст ізогексану – 26.2%.

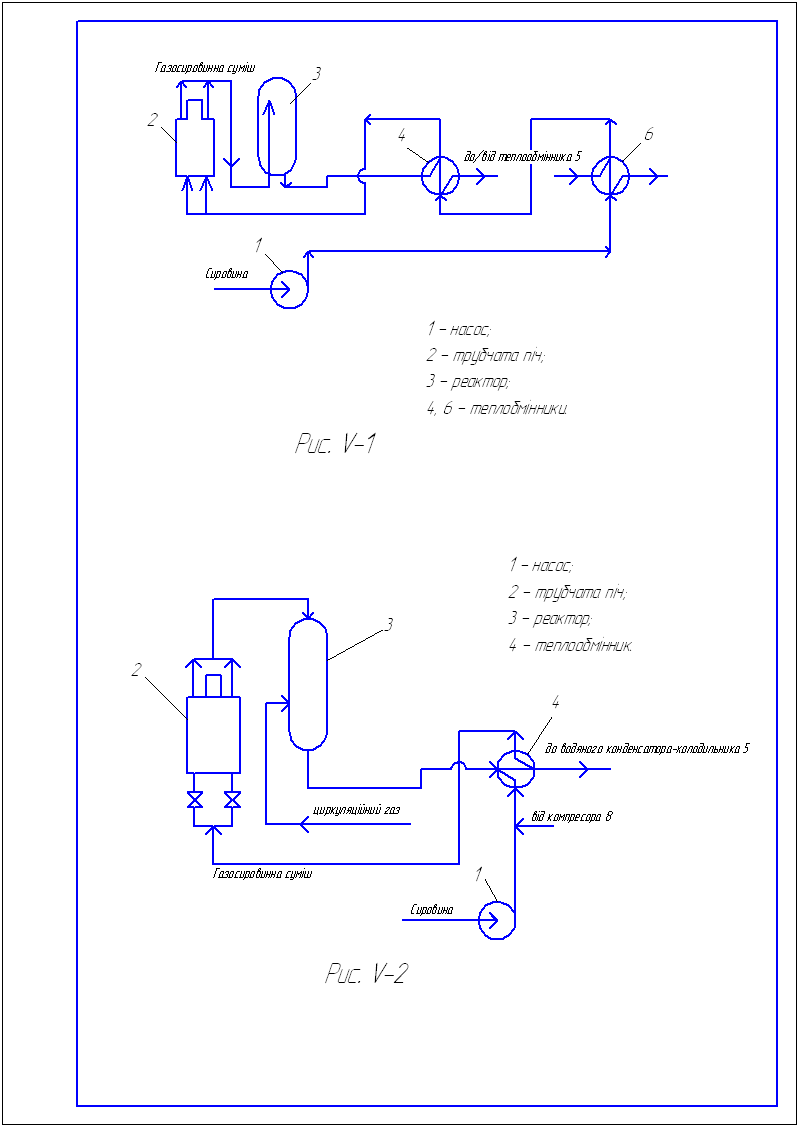

11. (Рис. V-1) Частина технологічної схеми установки гідроочистки.

Установка призначена для гідроочистки дистилята дизельного палива. Певна кількість сировини, яка нагнітається насосом 1, нагрівається спочатку в теплообмінниках 6 та 4, а потім в змійовику трубчатої печі 2. Після того суміш при температурі 380-425°С поступає в реаткор 3. Різниця температур на вході в реактор і на виході з нього не повинна перевищувати 10°С.

Характеристики сировини:

температура, °С – 380-420;

тиск, МПа – 2.5-5.0;

об’ємна швидкість подачі сировини, годˉ¹ – 1-5.

12. (Рис. V-2) Частина технологічної схеми установки одноступеневого гідрокрекінга вакуумного газойля.

Сировина, яка подається насосом 1, змішується із свіжим водневмісним газом і циркуляційним газом, які нагнітаються компресором 8. Газосировинна суміш, пройшовши теплообмінник 4 та змійовик печі 2, нагрівається до температури реакції і вводиться в реактор 3 зверху. Враховуючи велике тепловиділення в процесі гідрокрекінга, в реактор вводять холодний водневмісний (циркуляційний) газ з метою вирівнювання температур по висоті реактора.

Потужність установки може досягати 13000 м³/добу.

Режим процесу гідрокрекінгу:

температура, °С – 450-480;

тиск, МПа – 15-20;

об’ємна швидкість подачі сировини, годˉ¹ – до 1.5.

Характеристики сировини:

густина при 20°С, кг/м³ - 861;

вміст сірки, % (мас) – 0.12;

кінематична в’язкість, мм²/с – 5.6.

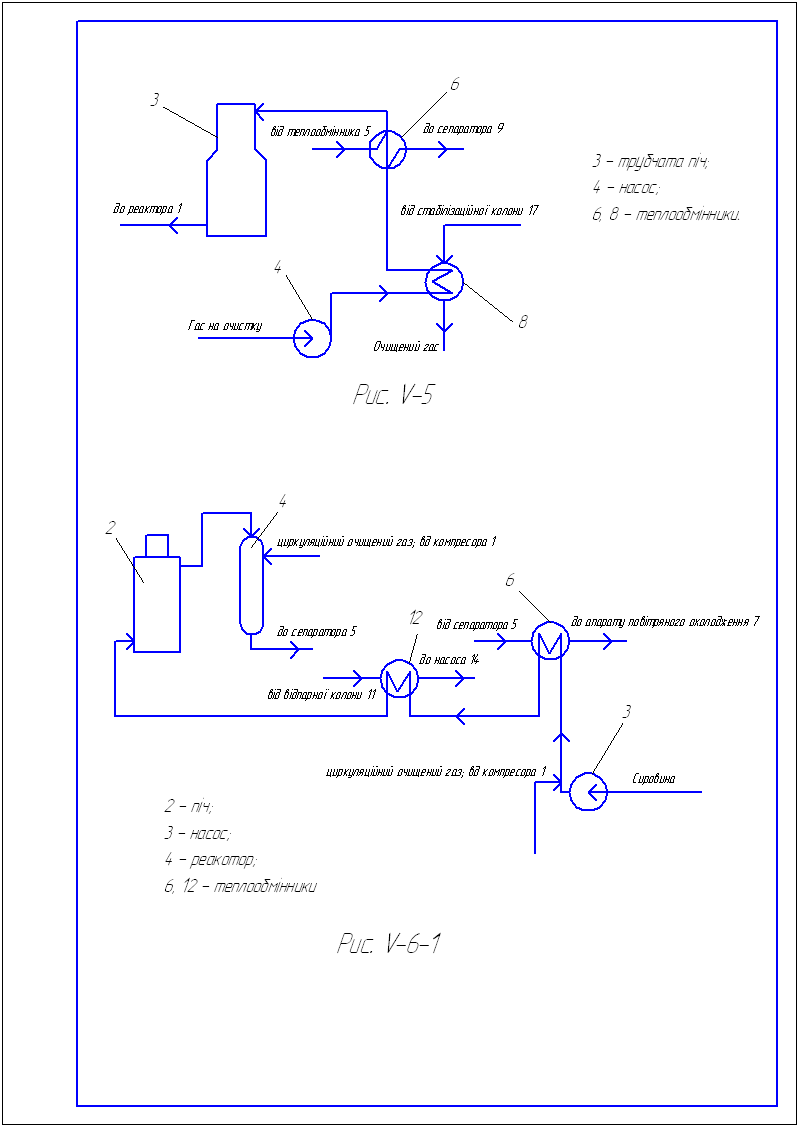

13. (Рис. V-5) Частина технологічної схеми установки для гідроочистки гасу із застосуванням високотемпературної сепарації.

Установка призначена для пониження вмісту сірки в сировині – гасі – від 0.166 до менше 0.001 % (мас). Пропускна можливість установки по сировині – 3975 м³/добу.

Сировина насосом 4 направляється через теплообмінники 8 та 6, де проводиться її нагрівання. Потім суміш проходить через змійовики печі 3 і при тиску 4.2-4.4 МПа та температурі близько 380°С поступає в реактор 1.

Режим роботи установки:

Сировина при вході в теплообмінник 8:

температура, °С – 70;

тиск, МПа – 5.27;

Суміш при вході в змійовик печі 3:

температура, °С – 218;

тиск, МПа – 4.64.

14. (Рис. V-6-1) Частина технологічної схеми установки гідрообезсіркування газойлів високого кипіння (варіант із високотемпературною сепарацією фаз).

Вхідна сировина, яка нагнітається насосом 3, змішується з водневмісним газом (свіжим і очищеним циркуляційним), який подається компресором 1. Отримана газосировинна суміш нагрівається послідовно в теплообмінниках 6 і 12, потім в змійовиках трубчатої печі 2.

Процес гідрообезсіркування протікає в реакторі 4 з нерухомими шарами каталізатора. Для регулювання температури по висоті реактора в одну чи більшу кількість зон між шарами каталізатора вводиться охолоджувальний водневмісний газ.

Характеристики вхідної сировини:

густина при 20 °С, кг/м³ – 917;

вміст сірки, % (мас) – 3.2;

кінематична в’язкість, мм²/с – 10.5;

температура, °С – 300-400;

тиск, МПа – 3-10;

масова швидкість подачі сировини, т/год – 1-5.

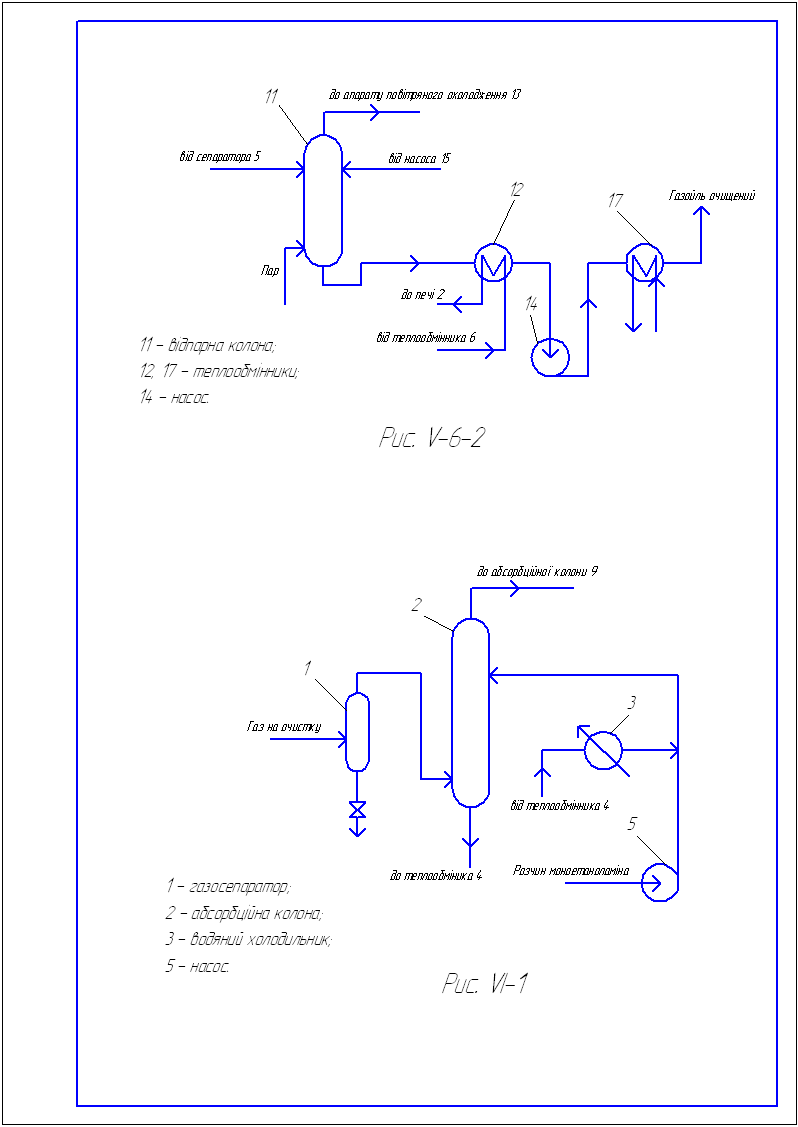

15. (Рис. V-6-2) Частина технологічної схеми установки гідрообезсіркування газойлів високого кипіння (варіант із високотемпературною сепарацією фаз).

Гідрообезсіркована суміш від сепаратора 5 потсупає у відпарну колону, де продувається водяною парою з метою видалення фракцій низького кипіння. Отримана суміш поступає до теплообмінника 12. Після теплообмінника 12 не повністю охолоджений гідрообезсіркований газойль подається насосом 14 в теплообмінні апарати 17 (на схемі показаний один) для використання надлишкового тепла і охолодження до потрібної температури.

Характеристики очищеної сировини (газойля):

густина при 20 °С, кг/м³ – 881;

вміст сірки, % (мас) – 0.17;

кінематична в’язкість, мм²/с – 8.8;

Характеристики процесу:

температура, °С – 368;

тиск, МПа – 5.3.

16. (Рис. VI-1) Частина технологічної схеми установки етаноламінової очистки газів.

Газ, який поступає на очистку, попадає в сепаратор для відділення супутнього йому конденсату. Виходячи з верху сепаратора 1 газ направляється в низ абсорбційної колони 2, де, піднімаючись вгору, він контактує із 15-17%-вим водним розчином моноетаноламіна, який подається в колону зверху. Температура в колоні 2 – 25-40°С, тиск – 1.47-1.57 МПа. Частково очищений газ виводиться з колони зверху і подається в низ абсорбційної колони 9.

Продуктивність установки по сировині – 170 тис.т/год. Температура розчину моноетаноламіну після холодильника 3 – 20-30°С.

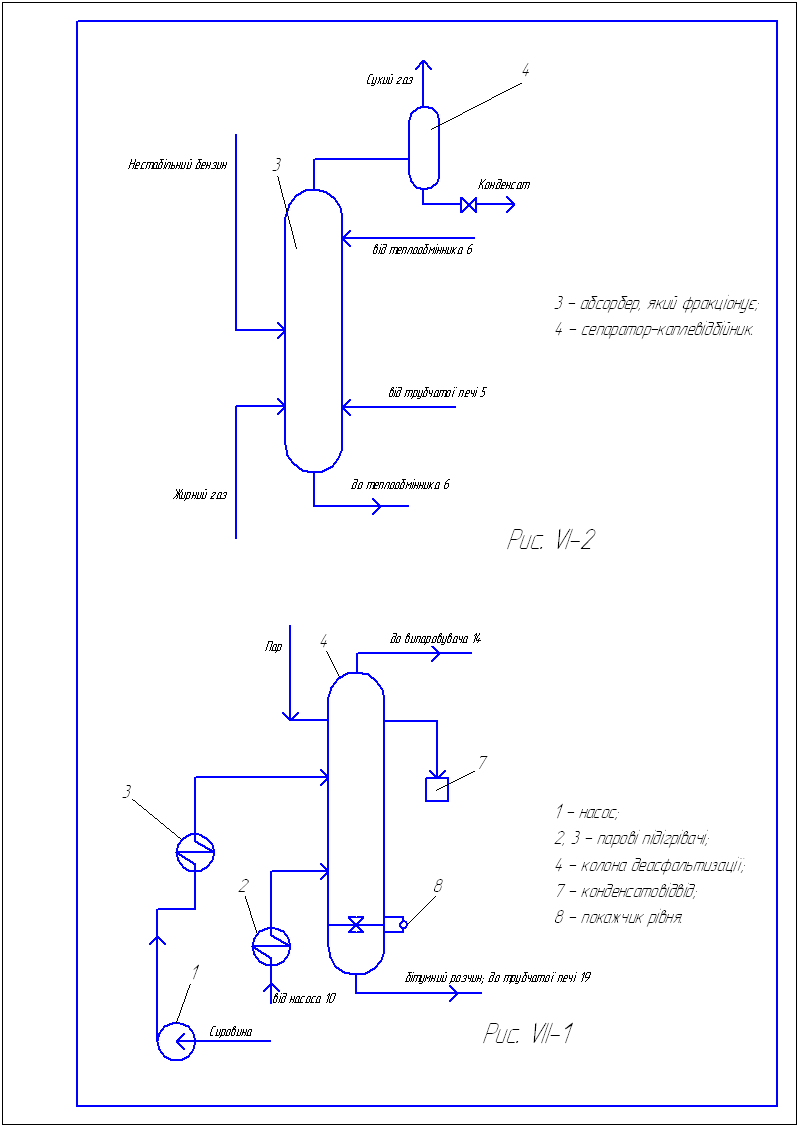

17. (Рис. VI-2) Частина технологічної схеми абсорбційно-газофракціонуючої установки (АГФУ).

Жирний газ з тиском 1.2-2.0 МПа поступає в середню частину фракціонуючого абсорбера 3. Трохи вище сировинним насосом подається нестабільний бензин.

З

верху абсорбера 3 виходить сухий газ із

вмістом вуглеводнів

![]() не більше 10-15 % (об.). В сепараторі 4 від

нього відділяється конденсат, а сухий

газ направляється в заводську паливну

мережу.

не більше 10-15 % (об.). В сепараторі 4 від

нього відділяється конденсат, а сухий

газ направляється в заводську паливну

мережу.

Технологічний режим роботи абсорбера:

тиск, МПа – 1.35;

температура, °С (верх) – 35;

температура, °С (низ) – 130.

Характеристики сухого газу на виході:

вміст метану – 15-25%

вміст етану – 60-70%

вміст пропану – 10-15%.

Продуктивність установки (витрата жирного газу) – 417тис.т/год.

18. (Рис. VII-1) Частина технологічної схеми установки одноступеневої деасфальтизації гудрону рідким пропаном.

Сировина (гудрон або концентрат) насосом 1 подається через паровий підігрівач 3 в середню частину деасфальтизаційної колони 4.

Зріджений пропан насосом 10 направляється через паровий підігрівач 2 в нижню зону колони 4. В середній частині колони пропан у висхідному потоці контактує з більш нагрітою сировиною, яка опускається, і внутрішнім рециркулятом.

Розчин деасфальтизату до виходу із колони 4 нагрівається у вбудованому підгрівачі і далі відстоюється зверху колони 4. Далі розчин деасфальтизату поступає у випаровувач 14. Бітумний розчин з низу колони поступає для нагрівання до трубчатої печі 19. Зверху колони розміщений конденсатовідвід, а внизу – покажчик рівня.

Характеристики сировини:

густина при 20 °С, кг/м³ – 975;

кінематична в’язкість, мм²/с – 284;

Технологічний режим роботи установки:

Температура, °С:

сировини при вході в колону 4 – 130-170;

зверху колони 4 – 75-85;

внизу колони 4 – 50-65;

Надлишковий тиск в колоні 4, МПа – 3.7-4.2.

19. (Рис. VII-2) Частина технологічної схеми установки двоступеневої деасфальтизації гудронів рідким пропаном.

Сировина з певною витратою насосом 1 подається через паровий підігрівач 4 в колону деасфальтизації І ступені 10. В нижню зону цієї ж колони вводиться через холодильник 3 рідкий пропан. Пройшовши верхній вбудований підігрівач 9 і верхню відстійну зону, розчин деасфальтизату після зниження тиску (приблизно з 4.2 до 2.7 МПа) поступає в секцію регенерації пропану при високому тиску.

Бітумний розчин виводиться з низу колони і напарвляється до колони 18 деасфальтизації ІІ ступені.

Характеристики сировини:

густина при 20 °С, кг/м³ – 926;

кінематична в’язкість, мм²/с – 21-22;

Режим роботи колони деасфальтизації:

Температура, °С:

верх – 87;

низ – 63;

Тиск, МПа – 4.3.

20. (Рис. VII-3) Частина технологічної схеми установки деасфальтизації гудрону бензином (процес добен).

Гудрон, який з певною витратою нагнітається насосом 1, підігрівається в теплообміннику 2 і поступає в сировинний приймач 3. Звідси гудрон насосом 4 направляється в безперервно діючу екстракційну колону 6. Сировина і розчинник вводяться в екстрактор 6 через вбудовані розподілювачі. Розчин, який створюється при зустрічному русі деасфальтизату до виходу із екстрактора нагрівається у вбудованому підігрівачі, розташованому над розподілювачем сировини; з підвищенням температури цього розчину покращується якість деасфальтизату, який отримується, проте знижується його вихід.

Характеристики сировини (гудрону):

густина при 20 °С, кг/м³ – 983-985;

вміст сірки, % (мас) – 2.18;

Параметри процесу:

температура на вході в екстрактор, °С – 150-160;

перепад температури між верхом і низом екстрактора, °С – 15-20;

тиск в екстракторі, МПа – 2.2-2.5.

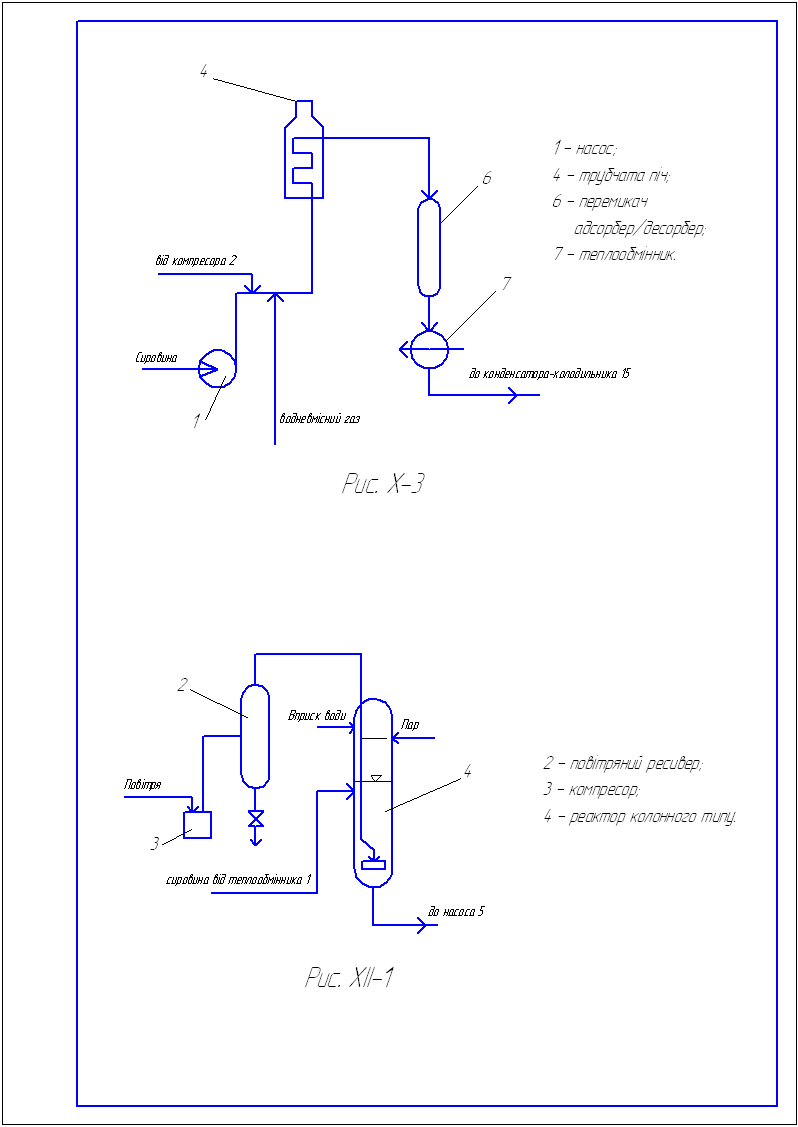

21. (Рис. X-3) Частина технологічної схеми установки „Парекс”.

До сировини, яка з певною витратою подається насосом 1, приєднується свіжий і циркулюючий водневмісний газ (нагнітається компресором 2). Після нагрівання в змійовику печі 4 суміш поступає в адсорбер 6 з нерухомим шаром адсорбенту. При виході з адсорбера денормалізат в суміші з водневмісним газом та аміаком (залишку від попередньої операції – десорбції) охолоджується в теплообміннику 7, а далі направляється в конденсатор-холодильник 15.

Характеристики сировини:

густина при 20 °С, кг/м³ – 817;

вміст сірки, % (мас) – 0.01;

вміст Н-парафінів, % (мас) – 21.3;

температура, °С – 240-320.

Тиск при абсорбції – 0.5-1 МПа.

22. (Рис. XII-1) Частина технологічної схеми бітумної установки колонного типу безперервної дії.

Сировина – гудрон – з теплообмінника 1 поступає у верхню частину окислювальної колони 4 (на 1 м нижче рівня продукту). В низ окислювальної колони компресором 3 через повітряний ресивер 2 подається стиснене повітря. Гудрон рухається вниз, а повтря вгору, і при їх тісному контакті протікає процес окислення сировини.

Готовий бітум насосом 5 забирається з низу окислювальної колони 4.

Продуктивність установки (витрата сировини) – 20-60 т/год.

Технологічний режим установки:

Температура в колоні, °С:

сировини на вході – 140-200;

рідкої фази в колоні (в нижній частині) – 240-270;

газового простору в колоні (в верхній частині) – 180-210;

Надлишковий тиск в колоні, МПа – 0.005-0.30;

Швидкість руху парів у вільному січенні колони – не більше 0.2 м/с;

Вміст кисню в газоподібних продуктах окислення, % (мас) – 0.2-4.0.

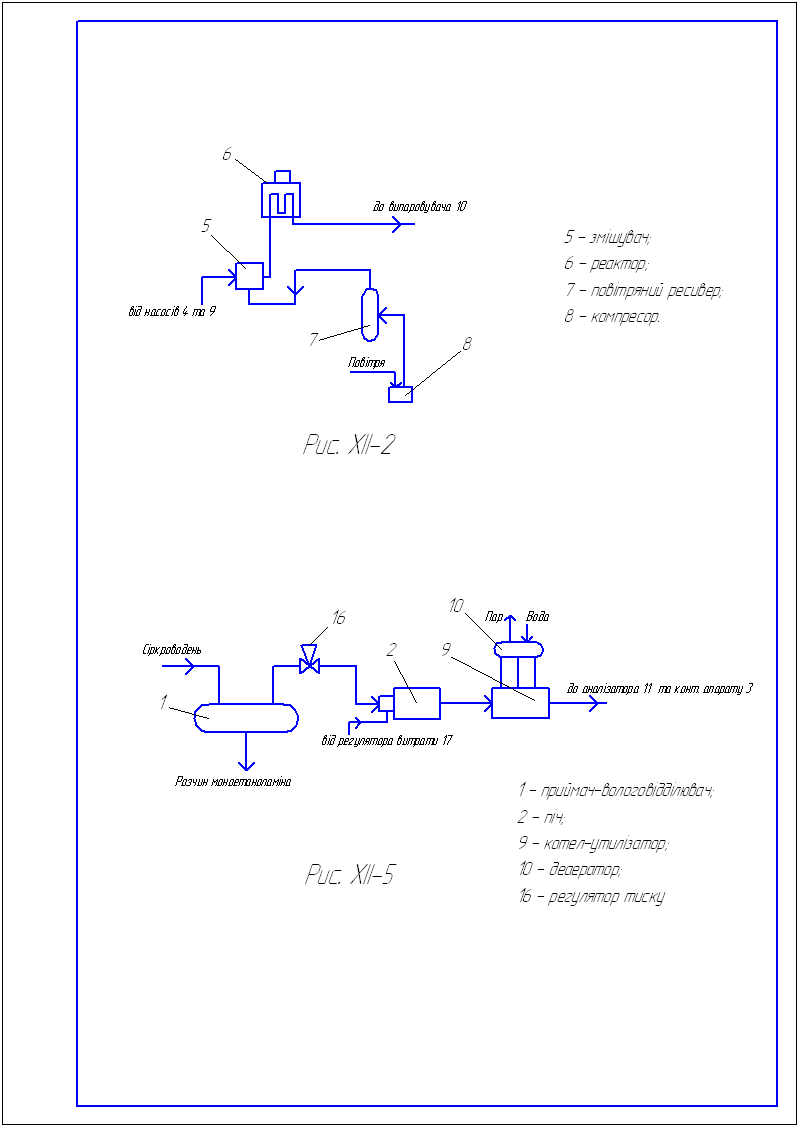

23. (Рис. XII-2) Частина технологічної схеми бітумної установки з реактором змійовикового типу окислення сировини в пінному стані.

У змішувач 5 поступає сировина з певною витратою (від насоса 4) та рециркулюючий окислений продукт насососм 9, а також стиснене до 0.7-0.8 МПа повітря від компресора 8, яке проходить через повітряний ресивер 7.

Отримана суміш подається із змішувача 5 в реактор 6. Реактор являє собою змійовик із вертикальних труб довжиною 150-400м. Процес окислення сировини починається в змішувачі 5 (в пінній системі) і продовжується в змійовику реактора 6. Для забору тепла екзотермічної реакції окислення в міжтрубний простір реактора 6 вентилятором подається повітря. Суміш продуктів реакції з реактора 6 поступає у випаровувач 10.

Технологічний режим установки:

Температура, °С:

сировини перед входом в реактор – 260-270;

продуктів реакції на виході з реактора – 270-275;

Надлишковий тиск на вході в реактор, МПа – 0.6-0.7;

Тривалість перебування суміші в реакційній зоні, хв – 15-30;

Лінійна швидкість руху суміші в змійовику реактора, м/с – 6-8;

Вміст кисню в газоподібних продуктах окислення (після реактора), % (мас.) – 0.2-4.0.

24. (Рис. XII-5) Частина технологічної схеми установки виробництва сірчаної кислоти з технічного сірководню.

Сірководневмісний газ відстоюється від води та моноетаноламіна в приймачі-вологовідділювачі 1 і через форсунку поступає в піч 2. Продукти згорання сировини по газоходах котла-утилізатора 9, в якому діоксид вуглецю охолоджується, направляються в контактний апарат 3. Відпрацьована в котлі-утилізаторі водяна пара відводиться через деаератор 10. Концентрація діоксиду сірки в газі на виході із топки печі контролюється і коректуєтьсяза показниками аналізатора 11.

Технологічний режим установки:

Кількість сірководневмісного газу, що поступає на установку, м³/год – 800-1600;

Температура газу, °С:

на виході з печі – 1000;

на виході з котла-утилізатора – 500-550;

Надлишковий тиск, МПа:

сірководневмісного газу, який подається до печі – 0.02-0.04;

газу на вході в котел-утилізатор – 0.01-0.02;

в барабані котла-утилізатора – 3.5-3.9;

Вміст

![]() в газі на виході з котла-утилізатора, %

(об) – 6-10.

в газі на виході з котла-утилізатора, %

(об) – 6-10.

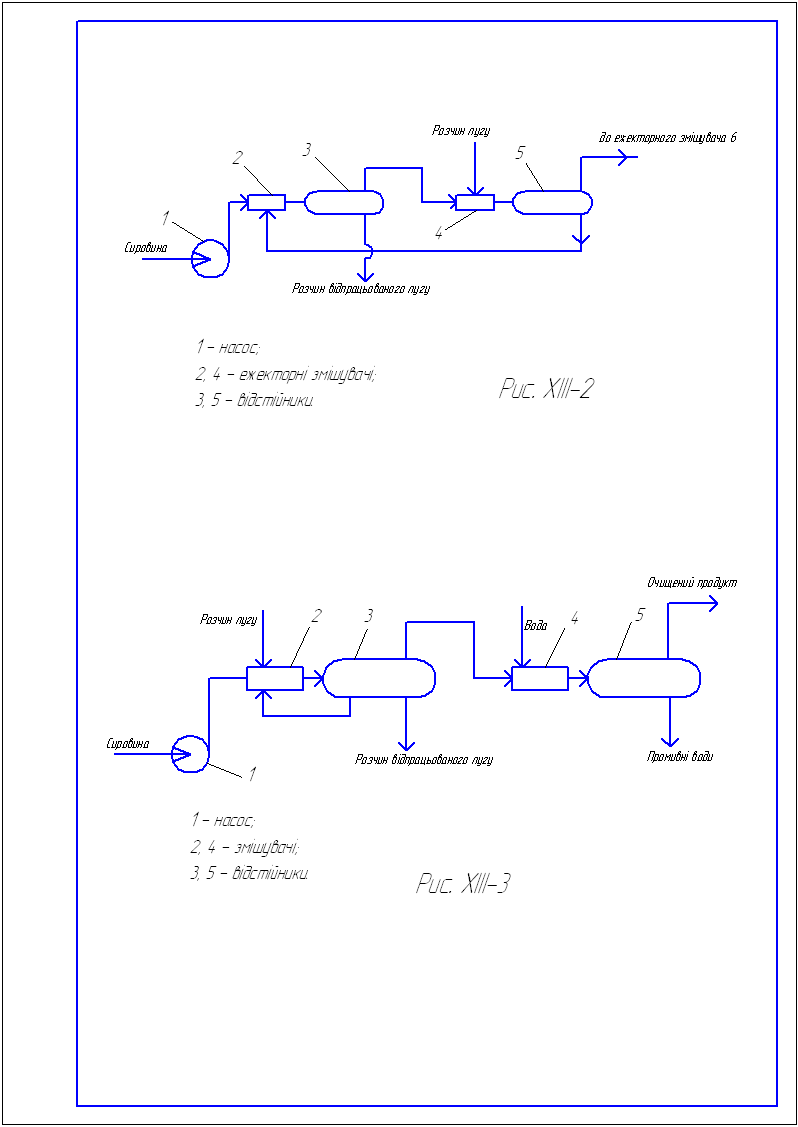

25. (Рис. XIII-2) Частина схеми очистки рідких вуглеводнів з рециркуляцією розчину лугу.

Типова установка фракціонування широкої фракції зрідженого газу продуктивністю 500 тис.т/год має потужний блок очистки. Пропанова фракція (25.79 % мас.) піддається моноетаноламіновій очистці та доочистці розчином лугу, фракції Н-бутанова (10.7 % мас.), бутанова (27.51 % мас.), ізопентанова (8.48 % мас.), пентанова (10.35 % мас.) і гексанова (11.94 % мас.) обробляються розчинами лугу по схемі, наведеній на рис. XIII-2.

Сировина незмінної температури та при сталому тиску відцентровим насосом 1 подається в інжекторний змішувач 2, куди з відстійника 5 засмоктується відстояний розчин лугу. Суміш сировини з реагентом поступає у відстійник 3. Часково очищений продукт з верху відстійника 3 направляється в змішувач 4, де змішується із свіжим та рециркулюючим розчинами лугу, а відстояний відпрацьований лужний розчин з низу відстійника 3 відводиться в промислову каналізацію. Очищена сировина відділяється від реагента у відстійнику 5. відстояний розчин лугу іде на рециркуляцію, а продукт – в змішувач 6 на промивку хімічно очищеною водою.

Концентрація свіжого розчину лугу коливається в межах 10-15%.

26. (Рис. XIII-3) Схема одноступеневої лужної очистки паливних дистилятів.

Установка призначена для переробки жирного газу і нестабільного бензину установок каталітичного крекінгу. ЇЇ проектна продуктивність 417 тис.т/год з виходами: 38.4 % (мас.) газу і 61.6 % (мас.) стабільного бензину.

Стабільний бензин при незмінній температурі та сталому тиску відцентровим насосом 1 подається в змішувач 2, де змішується із свіжим 12 %-вим розчином лугу та рециркулюючим відстояним розчином лугу із відстійника 3. Частина відстояного розчину виводиться в каналізацію. Очищений продукт промивається водою в змішувачі 4, відділяється від води у відстійнику 5 і направляється в проміжні збірники установки чи резервуари товарного парку. Промивні води з низу відстійника 5 виводяться в каналізацію.

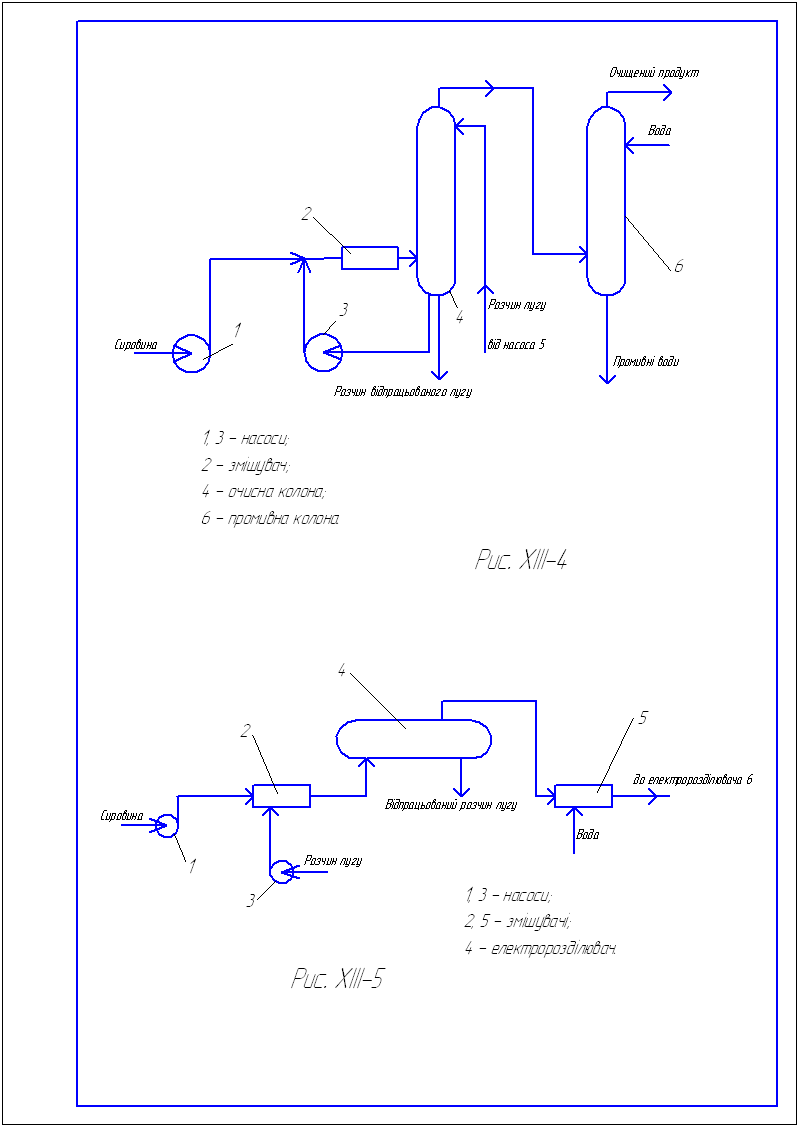

27. (Рис. XIII-4) Схема лужної очистки із безперервною дозованою подачею реагента.

Сировина насосом 1 подається в діафрагмовий змішувач 2, туди ж насосом 3 закачується циркулюючий розчин лугу. Суміш поступає в нижню частину тарільчатої колони 4, у верхню частину якої дозованим насосом 5 подається свіжий розчин лугу. З низу колони 4 надлишок відпрацьованого розчину лугу відводиться в каналізацію. Очищений продукт з верху колони направляється під нижню тарілку колони 6 для промивки хімічно очищеною водою, яка подається зверху. Промивна вода знизу колони 6 направляється в каналізацію; частина її використовується для приготування свіжого розчину лугу. Очищений продукт, який виходить з верху колони, поступає в резевуари. При продуктивності очисної колони 550 т/год по сировині її діаметр рівний 1.8 м, висота 6 м; витрата розчину лугу складає 0.1 % (мас.), води – 100 % (мас.).

При лужній очистці бензинових фракцій температура процесу рівна 40-50 °С, концентрація розчину лугу – до 15 % (мас.); при очистці гасових фракцій температура 60-70 °С і концетрація розчину лугу 10-12 % (мас.).

28. (Рис. XIII-5) Частина схеми лужної очистки із застосуванням електророзділювачів.

Дистилят для очистки насосом 1 з певною витратою подається в змішувач 2; туди ж насосом 3 закачується свіжий 6 %-вий розчин лугу. Із змішувача продукти поступають в низ електророзділювача 4, де під дією електричного поля відбувається злиття емульсійних крапель, що і прискорює їхнє осідання. Очищений продукт, який виходить з верху електророзділювача 4, направляється в змішувач 5, де контактує із хімічно очищеною водою, і поступає далі в електророзділювач 6 для відділення промивної води.

Температура обробки дизельного палива 50 °С, тиск в електророзділювачі 0.3-0.4 МПа. За рахунок чіткого розділу фаз скорочуються втрати нафтопродукту, а також витрата реагенту (розчину лугу) та промивної води на 20-30 %.

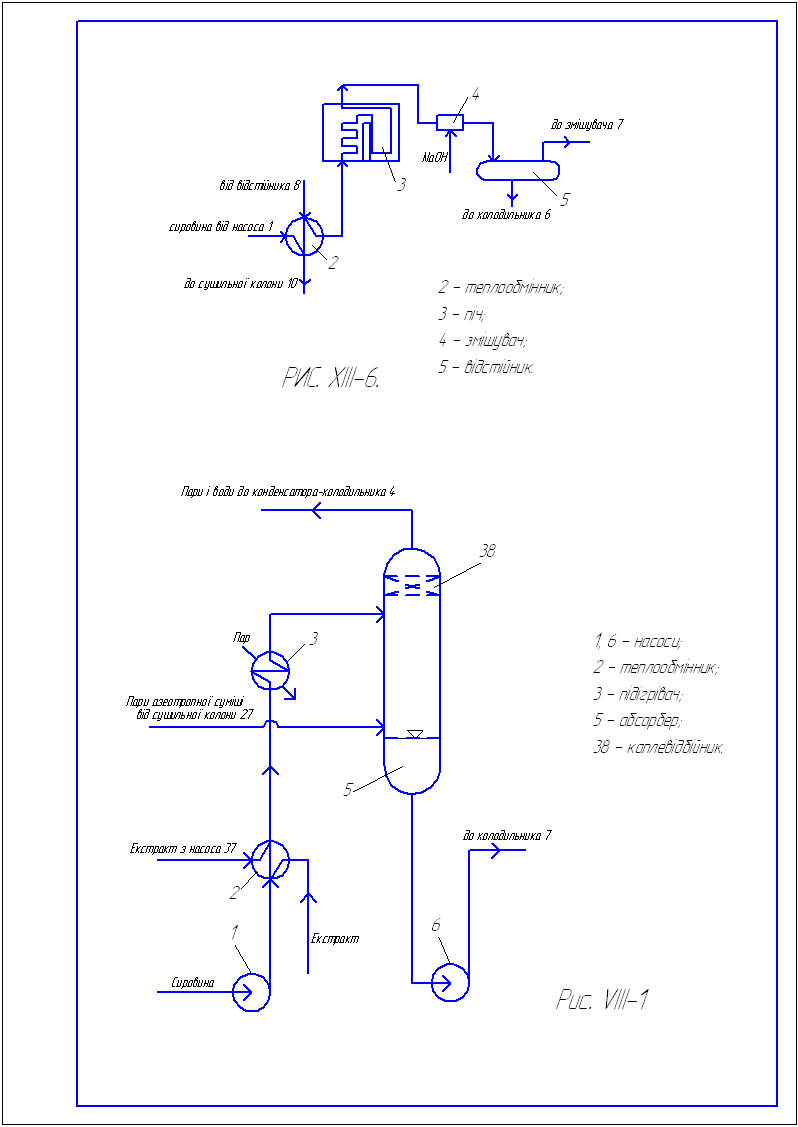

29. (Рис. XIII-6) Частина схеми лужної очистки масляних дистилятів.

Лужна очистка масляних дистилятів проводиться при температурах 140-160 °С та при тиску 0.6-1.0 МПа для запобігання випаровування води.

Масляний дистилят із стабільною витратою насосом 1 прокачується через трубний простір теплообмінника 2, змійовики трубчатої печі 3 і з температурою 150-170 °С подається в діафрагмовий змішувач 4. Туди ж закачується 1.2-2.5 %-вий розчин гідроксиду натрію. Із змішувача реакційна суміш поступає у відстійник 5. Температура у відстійнику 130-140 °С, тиск – 0.6-1.0 МПа, тривалість відстою – 3.5-4 год. Лужні відходи, які виходять з низу відстійника, поступають для охолодження в холодильник 6. Очищений масляний дистилят з верху відстійника 5 поступає в змішувач 7 для промивки водою.

30. (Рис. VIII-1) Частина технологічної схеми установки очистки масляної сировини фенолом.

Дистилятна сировина із певною витратою насосом 1 подається через теплообмінник 2, де вона нагрівається приблизно до 90 °С, і паровий підігрівач 3 на верхню тарілку абсорбера 5. При вході в абсорбер температура сировини рівна 110-115 °С. Подача сировини регулюється в залежності від рівня рідини в нижній частині абсорбера регулятором рівня, клапан якого встановлений на нагнітальній лінії насоса 1.

Під нижню тарілку абсорбера вводяться пари азеотропної суміші. Низхідний потік сировини при зустрічі з парами, які піднімаються, абсорбує з них фенол. Пари води після виходу із абсорбера поступають в конденсатор-холодильник 4.

Сировина із аборбованим в ній фенолом забирається з низу абсорбера насосом 6 і направляється до холодильника 7.

Характеристики сировини:

густина при 20 °С, кг/м³ – 905;

кінематична в’язкість, мм²/с – 23.8;

вміст сірки, % (мас.) – 1.26.

Перелік рекомендованих джерел

Вощинський В.С., Когутяк М.І., Бербець Т.О.. Методичні вказівки для виконання курсової роботи з дисциплін “Мікропроцесорні та програмні засоби автоматизації в нафтовій і газовій промисловості” та “Інформаційно-вимірювальні комплекси”, частина ІІІ.І, Івано-Франківськ, 1998р.

Емельянов А. И., Капник О. В. Проектирование автоматизированных систем управления технологическими процессами. – М.: ”Энергия”, 1974. – 500 с.

Когутяк М.І. Методичні вказівки для самостійної роботи при виконанні курсових робіт і проектів з дисциплін: “Технічні засоби автоматизації” та “Автоматизація технологічних процесів у нафтовій і газрвій промисловості”, Івано-Франківськ,1995 р.

Контроллеры малоканальные микропроцессорные Ремиконты Р-130. Техническое описание и инструкция по експлуатации 2.399.000 ТО.

Клюев А. С., Глазов Б. В., А. Х. Дубровский, А. А. Клюев. Проектирование систем автоматизации технологических процессов: Справочное пособие. М.: Энергоатомиздат, 1990. – 464 с.

Кулаков М.В. Технологические измерения и приборы для химических производств: Учебник для вузов по специальности «Автоматизация и комплексная механизация химико-технологических процессов». Л.: Машиностроение /Ленингр. отд-ние/. 1975. –776с.

Новицкий П. В. Зограф И. А. Оценка погрешностей результатов измерений. Л.: Энергоатомиздат, 1991.- 302с.

Орнатский П. П. Автоматические приборы и измерения. К.: ВШ. 1986.- 503с.

Полішко С. П., Трубенок О. Д. Точність засобів вимірювання. К.: ВШ, 1992.- 171с.

Поліщук Є.С. Метрологія та вимірювальна техніка. Львів.: Бескид Біт, 2003.-544 с.

Фарзане И.Г., Илясов Л.В., Азим-Заде А.Ю. Технологические измерения и приборы: Учебное пособие.-М.: Высшая школа, 1989.- 456 с.

.Головко Д.Б., Рего К.Н., Скрипник Ю.О. Основи метрології та вимірювань.- К.: Либідь, 2001.- 408 с.