- •Лабораторна робота № 1 Визначення виду руйнування та зносу деталей, виявлення причин руйнування. Вибір способу підвищення зносостійкості та відновлення працездатності деталей.

- •Порядок виконання роботи.

- •Хід роботи.

- •Порядок виконання роботи.

- •Хід роботи.

- •Лабораторна робота №3 Розбирання, ремонт, збирання і регулювання вальничних вузлів кочення

- •Порядок виконання роботи.

- •Хід роботи.

- •Лабораторна робота № 4 Визначення якості монтажу зубчастих колес, що знаходяться в зачепленні, та ступеню зносу їх зубців.

- •Забезпечення роботи.

- •Учбова література

- •Порядок виконання роботи.

- •Хід роботи.

- •Лабораторна робота № 5 Визначення статичної неврівноваженості обертаючих деталей та їх балансування.

- •Порядок виконання роботи.

- •Хід роботи.

- •Література

Лабораторна робота № 5 Визначення статичної неврівноваженості обертаючих деталей та їх балансування.

Мета: придбання практичних навиків з виконання статичного балансування обертаючих деталей.

Обладнання:

Дисковий прилад для статичного балансування обертаючих деталей.

Балансуємі деталі.

Рівень слюсарний.

Свинцевий дріт, пластилін.

Лабораторні ваги.

Деталі, що обертаються з великими швидкостями (шківи, маховики, ротори повітродувок, ходові колеса, барабани) повинні бути зрівноважені для уникнення биття та вібрації під час роботи.

Розрізняють три види неврівноваженості деталей:

статична;

динамічна;

змішана.

Статична неврівноваженість зумовлена зміщенням центру ваги деталі відносно її осі обертання, при якій сила інерції надається до однієї рівнодіючої сили. Така неврівноваженість характерна для деталей з невеликою осьовою довжиною в порівнянні з її діаметром (маховики, диски, шківи, зубчасті колеса). Усунення такої неврівноваженості можливе статичним балансуванням, сутність якого полягає у визначенні найбільш легкої і важкої частини деталі, а потім штучному приведені зміщеного центру ваги до осі обертання. Це досягається шляхом полегшення важкої або обтяження легкої частини деталі.

Процес статичного балансування проводиться в два етапи:

на першому етапі усувається основний дебаланс деталі шляхом врівноваження додатковим вантажем найбільш легкої її частини;

на другому етапі визначають залишковий дебаланс деталі, який виникає за рахунок сил тертя між дисками приладу та оправками деталі.

Порядок виконання роботи.

Перший етап виконання роботи.

Виконати схему приладу з балансуючою деталлю.

Виставити прилад у горизонтальне положення з точністю 0,03 мм/м.

Встановити деталь на диски і дочекатися її зупинки, визначити нижню точку.

З протилежного боку відзначеної точки закріпити додатковий вантаж (пластилін, дріб) такої ваги, при якій деталь коли її повернути буде займати нейтральне становище.

Зважити врівноважуючий вантаж і закріпити його в визначеному місці.

Другий етап виконання роботи.

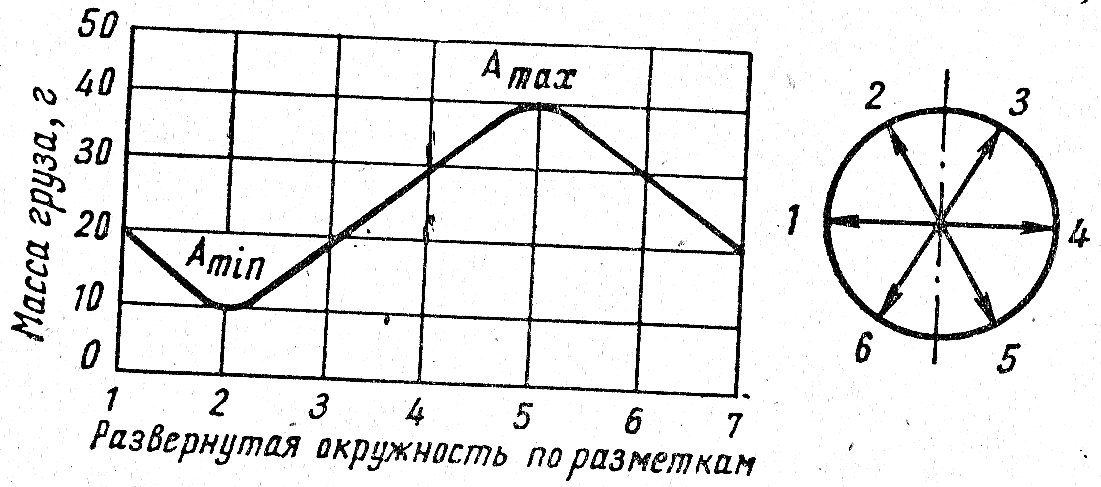

Розділити коло деталі на вісім рівних частин і проставити нумерацію визначених точок.

По черзі встановлювати кожну із точок деталі в горизонтальне положення, закріплювати додатковий вантаж вагою, достатньою для того, щоб деталь повернулася на кут 25 – 350.

Зважити кожний закріплений вантаж і записати його у таблицю.

Побудувати графік розподілу ваги вантажів по колу деталі і визначити найбільш важку і легку її частини.

Визначити вагу залишкового вантажу і закріпити його у самій легкій частині деталі. Вага цього вантажу визначається із співвідношення

![]()

6. Провести контрольну перевірку якості балансування деталі, скласти звіт.

Хід роботи.

Коло торця деталі ділимо на шість частин.

Встановлюємо деталь з оправкою на призмі і повертаємо її на 450 або 600 і кожний раз знаходимо нижню точку. Цією точкою є точка А – найбільш важка частина деталі.

З протилежної сторони підбираємо вантаж, компенсуючий дебаланс. Маса вантажу 150 грам (Gв = 150 г) і знаходиться на відстані від осі r1 = 135 мм.

Коректування – виявлення скритої неврівноваженості

m1 = 20 г;

m2 = 10 г;

m3 = 20 г;

m4 = 30 г;

m5 = 40 г;

m6 = 30 г

Величина додаткової маси складає:

![]()

Додатковий вантаж встановлюємо на деталі в місці, яке відповідає найвищій точці кривої.

Перераховуємо масу, так як масу вантажу встановили на поверхні диску зверху, закріпити його там неможливо, тому кріпити будемо на бічній поверхні на відстані r2 = 100 мм.

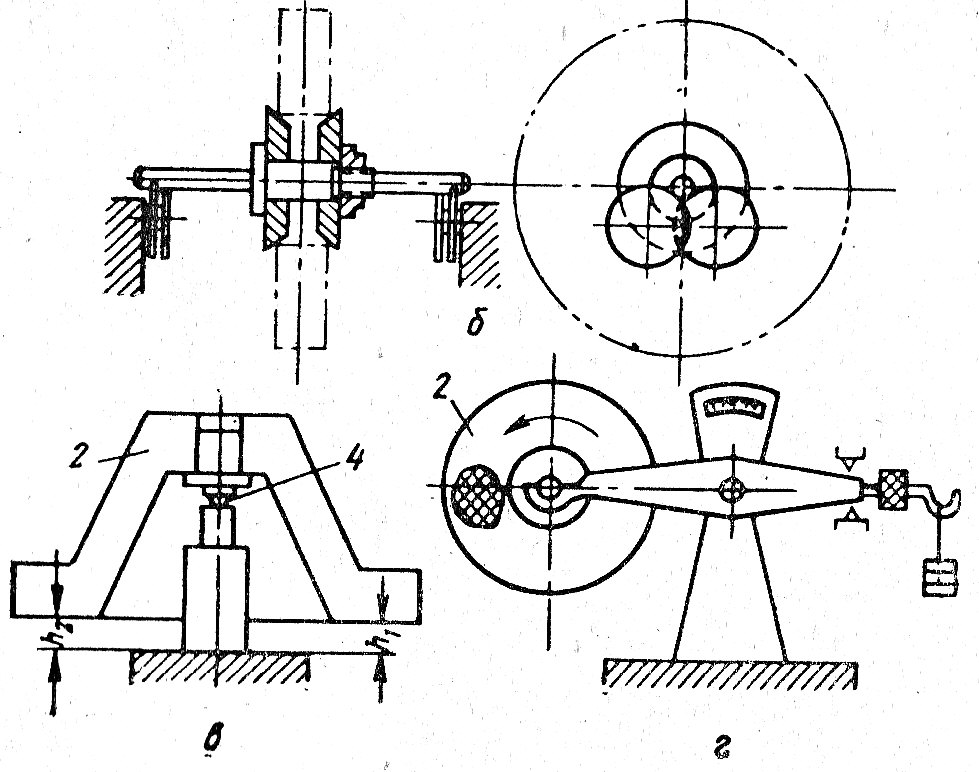

Більш точне балансування можливе, якщо використати дискові ролики, сферичну п’яту або ваги.

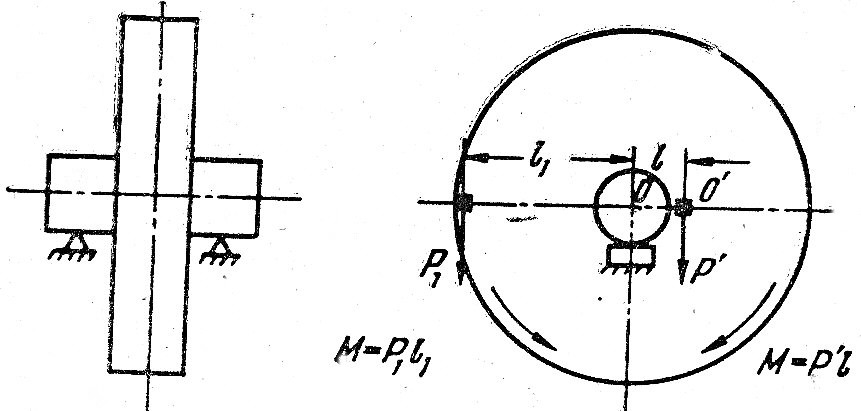

Рис. Схеми статичного балансування деталей.

б – на дискових роликах; в – на сферичній п’яті; г – на вагах.

ЛАБОРАТОРНА РОБОТА № 6

Регулювання витрат мастила на станціях рідкого та пластичного мащення

Мета: вивчити і засвоїти конструкцію станції рідкого та пластичного мащення, а також способи регулювання витрат мастил.

Порядок виконання роботи.

Виконати схему циркуляційної змащувальної системи рідкого мащення та описати її будову і роботу.

Аерозольна система мащення.

Виконати схему автоматичної системи пластичного мащення.

Система пластичного мащення з пневматичним приводом.

Описати способи регулювання подачі мастила до вузлів тертя. Виконати схеми устроїв та описати їх будову.

Хід роботи.

1.

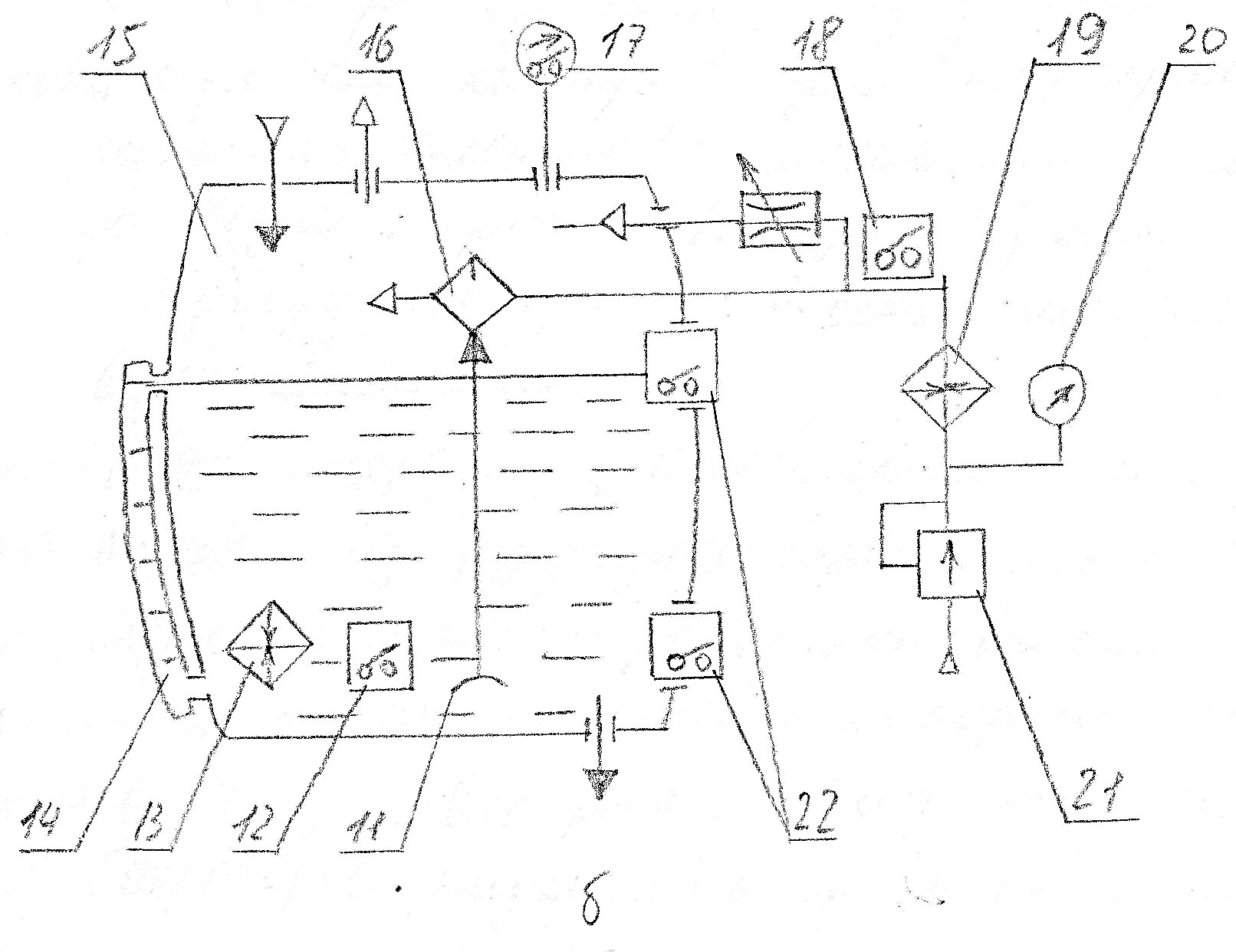

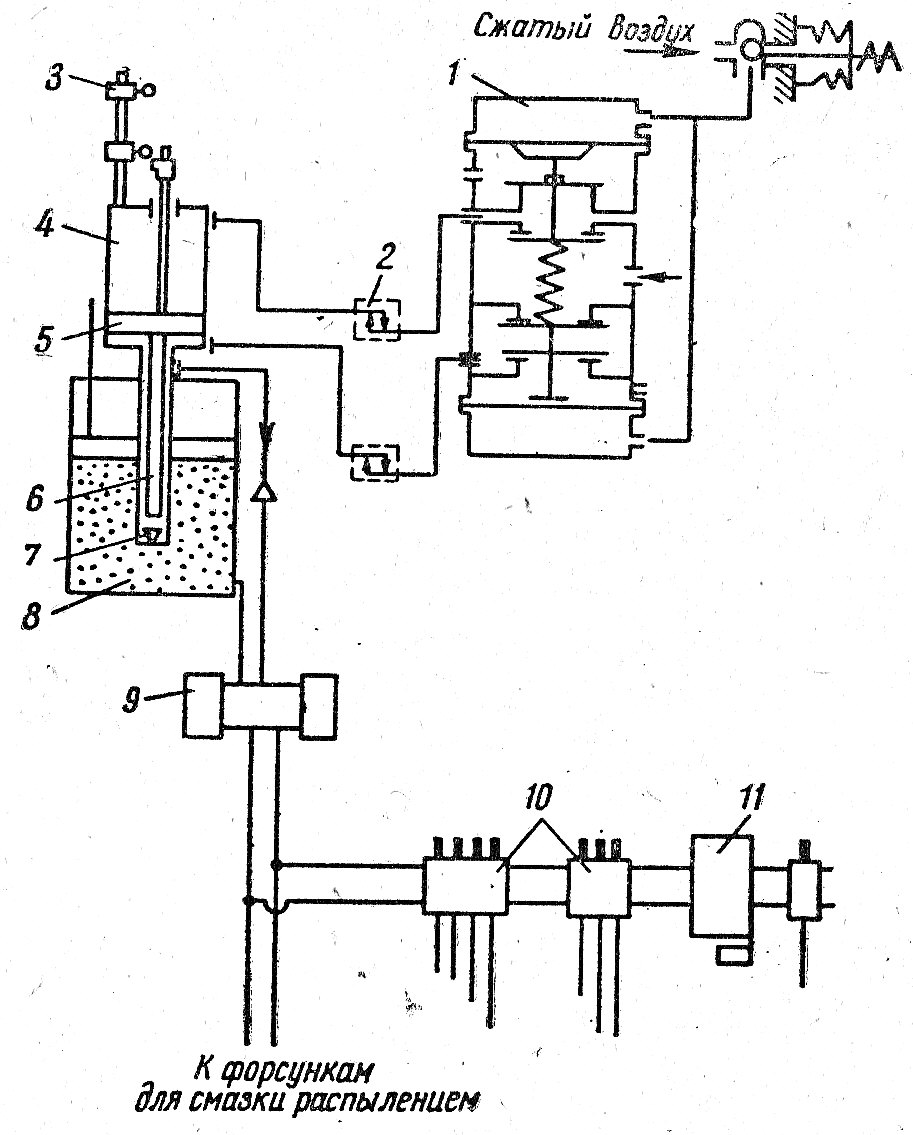

Рис. 1. Аерозольна система мащення

а – принципіальні схема системи;

б – функціональна пневмо-гідравлічна система нагнітача генератора масляного аерозолю.

1 – запірний вентиль;

2 – блок підготовки повітря;

3 – генератор мастильного аерозолю;

4 – трубопровід;

5 – заправна станція;

6 – контрольний покажчик рівню аерозолю;

7 – швидкороз'ємне з’єднання;

8 – лінія відводу повітря;

9 – коагулятор;

10 – вузол тертя;

11 – всмоктуюча лінія;

12 – реле-регулятор температури мастила;

13 – нагрівач мастила;

14 – покажчик рівня зі шкалою;

15 – герметичний масляний бак;

16 – розпилюючий устрій;

17 – електроконтактний манометр тиску мастильного аерозолю;

18 – реле-регулятор температури повітря;

19 – підігрівач повітря;

20 – манометр;

21 – регулятор тиску повітря;

22 – реле граничних рівнів

Стисле повітря подається через запірний вентиль 1 до блоку підготовки повітря 2, далі трубопроводом 4 через генератор аерозолю 3 і заправочну станцію 5 подається до вузла тертя 10. Повітря відводиться по лінії відводу повітря 8. Рівень аерозолю регулюється покажчиком 6.

Нагнітач-генератор мастильного аерозолю складається із резервуара (герметичного бака) 15, всмоктуючої лінії 11, через яку всмоктується певна кількість мастила. Створена при цьому суміш через отвір розпилювача по системі трубопроводів надходить до точок мащення. Мастило до резервуару подається двома насосами (один робочий, один резервний). У резервуарі мастило підігрівається нагрівачем 13. Рівень мастила контролюється датчиками-реле покажчиком 14. Температура контролюється реле-регулятором 12. Повітря, що підводиться до резервуару підігрівається підігрівачем 19. Тиск повітря контролюється регулятором 21. Тиск мастильного аерозолю контролюється електроконтактним манометром 17.

2.

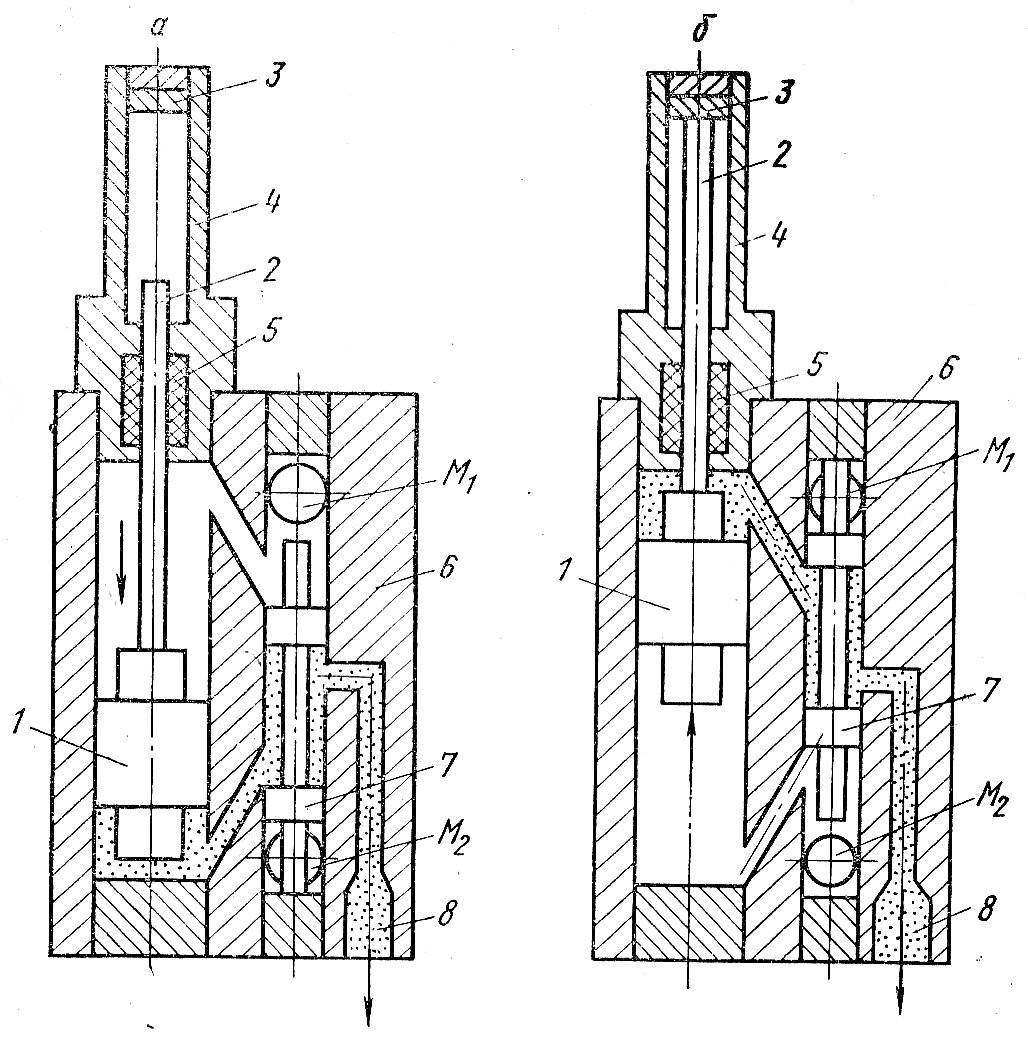

Рис. 2. Схема станції густого мащення з пневматичним приводом

1 – пневматичний клапан;

2 – дросель;

3 – кінцевий вимикач;

4 – пневматичний циліндр;

5 – шток - покажчик;

6 – насос;

7 – зворотній клапан;

8 – резервуар з мастилом;

9 – золотник;

10 – живильники;

11 – клапан тиску.

Стисле повітря через пневматичний клапан 1 і дросель 2 для зниження тиску повітря подається до пневматичного циліндру. У разі необхідності насос зупиняється за допомогою кінцевого вимикача 3. Стисле повітря приводить у рух шток 6, що розташований у резервуарі 8 з мастилом і поршнем. Мастило з резервуару 8 через золотник 9 по магістралям подається до живильників 10 і по трубопроводам подається до вузлів тертя.

В системах рідкого мащення для регулювання подачі та регулювання мастильних матеріалів використовують дроселі та живильники.

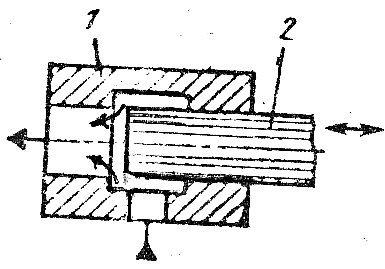

Рис. 3. Схема золотникового дроселя.

В золотниковому дроселі робочий прохідний перетин утворюється кромками розточування корпусу 1 та золотника 2. Для зміни площі робочого прохідного перетину дроселя необхідно пересувати золотник в осьовому напрямку.

Рис. 4. Схема дволінійного дозуючого живильника.

Живильник складається із корпусу 6 із отвором 8 з’єднаним з трубопроводом, поршню 1, суставно зв’язаного зі штоком 2, розподільного золотника 7, обмежувача 4 із ущільненням 5 та гвинта 3 для регулювання об’єму дози мастила.