- •2. Розрахунок зубчатої косозубої передачі

- •2.1. Вибираємо матеріал і призначаємо термообробку

- •2.2. Визначаємо допустимі контактні напруги за формулою:

- •2.3. Визначаємо допустимі напруги згину за формулою:

- •3. Попередній розрахунок валів редуктора

- •4. Конструктивні розміри шестерні та колеса

- •5. Конструктивні розміри корпуса та кришки редуктора

- •6. Перший етап ескізного компонування

- •7. Підбір підшипників валів редуктора

- •7.1.3. Визначаємо реакції опор в горизонтальній площині xz від сили Ft розташованої симметрично відносно опор 1 і 2, тоді:

- •8. Перевірочний розрахунок веденого вала

- •9. Другий етап ескізного компонування

- •10.Підбір і перевірочний розрахунок муфти

- •11.Підбір шпонок і перевірка міцності шпонкового з’єднання.

- •12. Вибір мастила зубчастого зачеплення і підшипників

- •13. Порядок збирання редуктора

- •Використана література

9. Другий етап ескізного компонування

9.1.Метою другого етапу ескізного компонування є конструктивне оформлення зубчатих коліс, валів, корпуса, підшипникових вузлів та підготовка даних для перевірки міцності валів і інших деталей.

9.2.Конструктивно оформлюємо шестерню, виконуємо за одне ціле з валом, зубчате колесо з’єднане з веденим валом призматичною шпонкою.

9.3.Конструктивно оформлюємо підшипникові вузли за співвідношенням рекомендації (с. 108 [3]); підшипникові кришки вибрані по таблицям ГОСТ 8752-79 (с. 209 [6]); для вихідних кінців валів, де використовуємо призматичні шпонки, розміри яких вибираємо в залежності від діаметру валу по ГОСТ 23360-78.

9.4.Безпосереднім вимірюванням уточнюємо відстань між упорами, зубчастим колесом та шестерною.

10.Підбір і перевірочний розрахунок муфти

10.1. Для передачі обертального момента і з’єднання ведучого валу з двигуном приймаємо муфту пружну втулкову – пальцьову МПВП за ГОСТ 21424 – 75.

10.2. За табл. П59 [4] приймаємо муфту з слідуючими розмірами:

![]()

10.3. Перевіряємо гумові втулки на зминання за формулою:

![]()

де Tр – розрахунковий момент на валу;

![]()

Кр

–

коефіцієнт режиму роботи, приймаємо за

табл. 11.3[4],

![]() ,

приймаємо

,

приймаємо

![]()

![]() -

допустиме напруження зминання для гуми,

-

допустиме напруження зминання для гуми,

![]()

![]()

![]() ,

що задовольняє умову міцності.

,

що задовольняє умову міцності.

Рис.10 Муфта пружна втулково пальцева

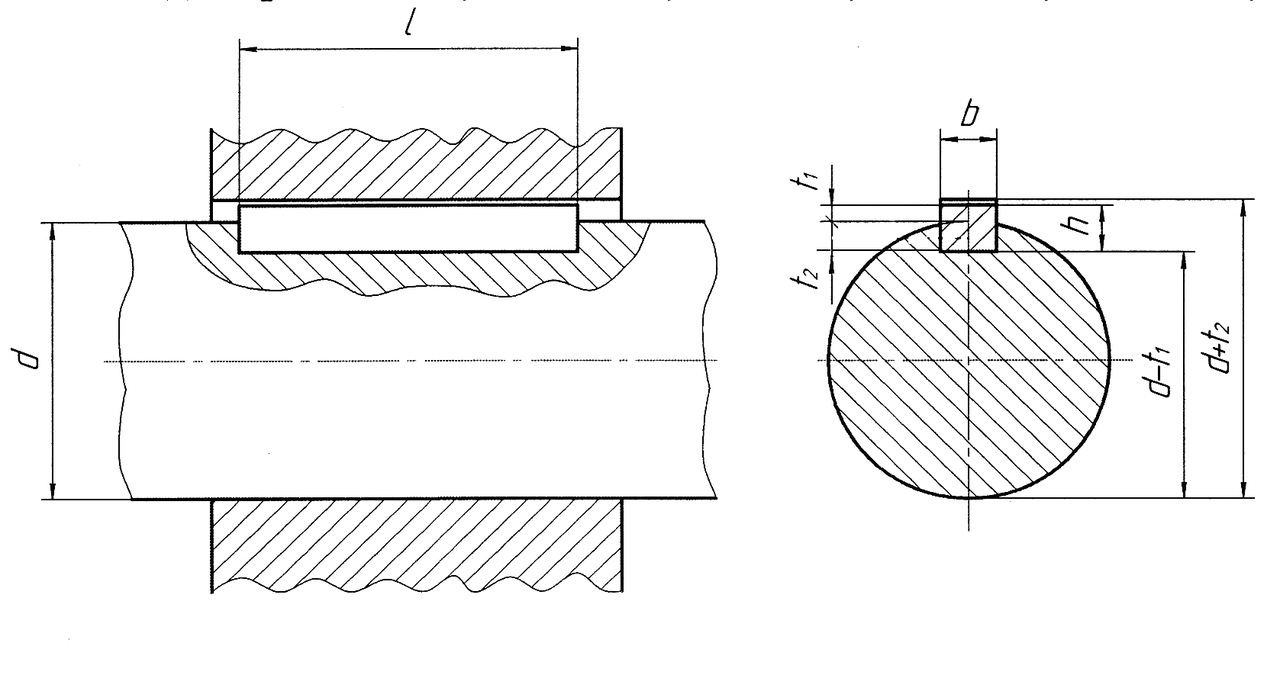

11.Підбір шпонок і перевірка міцності шпонкового з’єднання.

11.1. Ведучий вал.

11.2.

Для вихідного кінця валу діаметром

![]() за табл. 8.9 [4] вибираємо призматичну

шпонку

за табл. 8.9 [4] вибираємо призматичну

шпонку

![]() при t1=4,0мм,

t2=3,3мм.

Оскільки довжина вихідного кінця вала

при t1=4,0мм,

t2=3,3мм.

Оскільки довжина вихідного кінця вала

![]() ,

то приймаємо довжину шпонки

,

то приймаємо довжину шпонки

![]() ,

що відповідає ряду стандартних значень

за ГОСТ 23360 –

78.

,

що відповідає ряду стандартних значень

за ГОСТ 23360 –

78.

Розрахункова довжина шпонок з заокругленими торцями:

![]()

11.2.1. Перевіряємо з’єднання на зминання за формулою:

При

стальній маточині

![]()

![]()

![]()

Кінцево

приймаємо шпонку розмірами

![]()

11.3 Ведений вал (під зіркою напруга буде вищою ніж під колесом).

11.4.Для

вихідного вала при

![]() за табл. 8.9[4] вибираємо призматичну

шпонку

за табл. 8.9[4] вибираємо призматичну

шпонку

![]() при

при

![]() ,

t2=3,3мм.

Оскільки довжина вихідного кінця вала

,

t2=3,3мм.

Оскільки довжина вихідного кінця вала

![]() ,

то за ГОСТ 23360 –

78 приймаємо довжину шпонки

,

то за ГОСТ 23360 –

78 приймаємо довжину шпонки

![]() .

.

Розрахункова довжина шпонок з заокругленими торцями:

![]()

11.4.1.Перевіряємо з’єднання на зминання за формулою:

![]()

![]()

Кінцево

приймаємо шпонку розмірами

![]()

11.5. Для зєднання

веденого колеса із валом для

![]() за

табл.8.9.[5] вибираємо призматичну шпонку

за

табл.8.9.[5] вибираємо призматичну шпонку

![]() при

при

![]() ,

t2=3,3мм.

Оскільки довжина маточини

,

t2=3,3мм.

Оскільки довжина маточини

![]() ,

то за ГОСТ 23360-78 приймаємо довжину шпонки

,

то за ГОСТ 23360-78 приймаємо довжину шпонки

![]()

Розрахункова довжина шпонок з заокругленими торцями:

![]()

11.6.1.Перевіряємо з’єднання на зминання за формулою:

![]()

![]()

Кінцево

приймаємо шпонку розмірами

![]()

Рис.11 Шпонкове з’єднання.

12. Вибір мастила зубчастого зачеплення і підшипників

Змащування зубчатого зачеплення проводять зануренням зубчастого колеса в мастило, залитого в середину корпусу до рівня , забезпечуваного занурення колеса приблизно на 10 мм.

За табл. 10.8. [5]

встановлюємо в’язкість

мастила при контактних напругах σ=350,8

МПа і швидкості v=2,3 м/с, в’язкість

мастила 28

![]() 10-6

м2/с.

10-6

м2/с.

За табл. 10.10[5] приймаємо мастило індустріальне И-30A (по ГОСТ 20799-75).

Камери підшипників заповнюємо пластинним змащувальним матеріалом УТ-1 (за табл.9.14 [5]).

Визначаємо об’єм масла:

![]()