- •Общие положения

- •Принципы построения структуры кейса

- •Возможные варианты построения кейсов по структуре и содержанию

- •Возможная структура мини кейсов

- •Рекомендуется применять следующую технологию написания кейса.

- •Источники кейсов

- •Источник миникейса – заметка в журнале: целительная природа Укрощенная спорынья

- •Пример -2 мини кейса конкретной профессиональной задачи

- •Волгоград

- •Учебный кейс по предмету «Металлорежущие станки и технология обработки»

- •Формулы для вычисления элементов конуса.

- •Обработка конических поверхностей способом смещения задней бабки.

- •Литература:

- •Презентация учебного кейса

- •Интеллект - карта

Волгоград

2010

Учебный кейс по предмету «Металлорежущие станки и технология обработки»

РАЗДЕЛ: «Обработка наружных и внутренних конических поверхностей».

Тема: «Способы обработки наружных конических поверхностей».

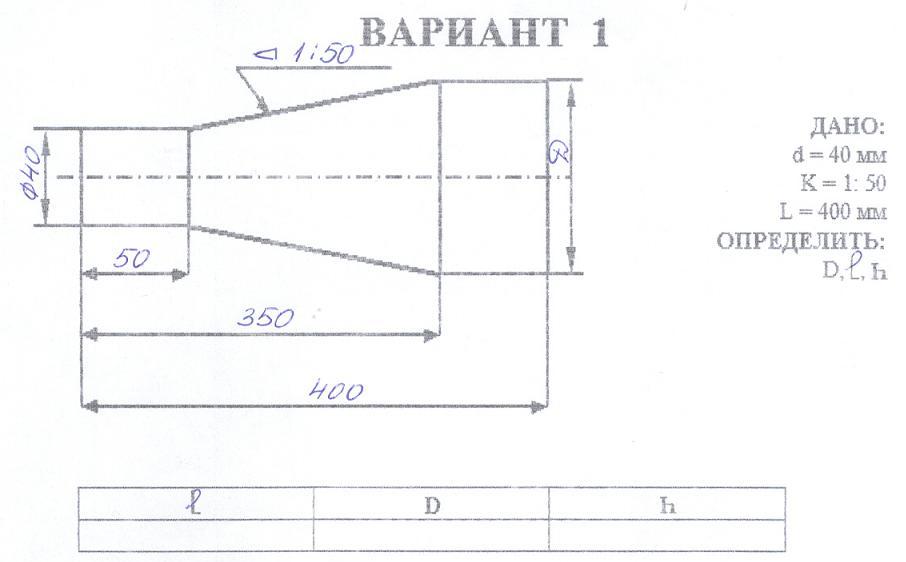

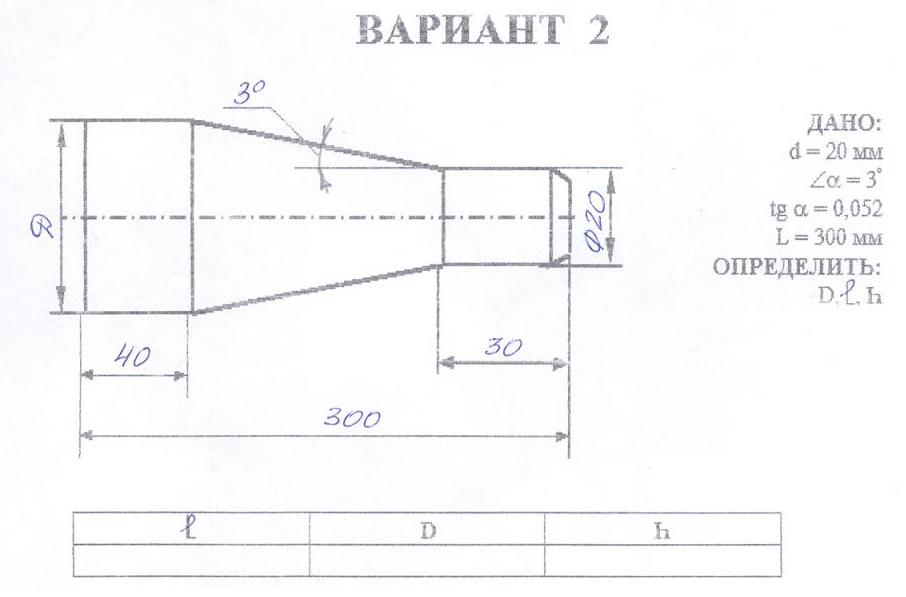

На уроке производственного обучения учащимся по профессии «Станочник (металлообработка)» выдается задание на изготовление деталей «вал». Сложность задания состоит в том, что на данных валах имеются участки с конической поверхностью и на чертежах деталей отсутствуют некоторые размеры, необходимые для изготовления данных деталей.

Задача 1.

Определите недостающие размеры на чертеже для правильной обработки конической поверхности.

Задача 2.

Определите способы обработки конической поверхности для каждой детали, учитывая конструктивные особенности детали.

Задача 3.

Выберите режущий и мерительный инструмент.

Дополнительная информация.

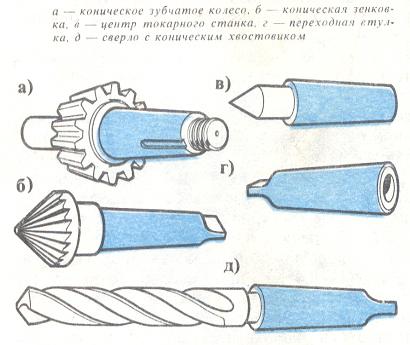

В технике часто используют детали с наружными и внутренними коническими поверхностями, например конические шестерни, ролики конических подшипников. Инструменты для обработки отверстий (сверла, зенкеры, развертки) имеют хвостовики со стандартными конусами Морзе; шпиндели станков – конусную расточку под хвостовики инструментов или оправок; две конические поверхности имеет токарный центр.

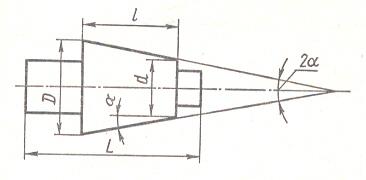

Конические поверхности характеризуются следующими элементами:

углом конуса 2 - между двумя образующими, лежащими в одной плоскости;

углом уклона - между осью и образующей конуса;

уклоном У – тангенсом угла уклона; конусностью, или удвоенным уклоном;

D – большим диаметром конуса;

d – малым диаметром конуса;

L – длиной детали;

l

– длиной конуса.

– длиной конуса.

Формулы для вычисления элементов конуса.

Конусность - К = D-d/l или К = 2 tg;

Угол уклона конуса - tg = D-d/2l или tg= К/2;

Большой диаметр конуса - D = Кl + d или D = 2l tg + d;

Малый диаметр - d = D – Кl или d = D - 2l tg .

Способы обработки наружных конических поверхностей.

Обработка конических поверхностей широким резцом.

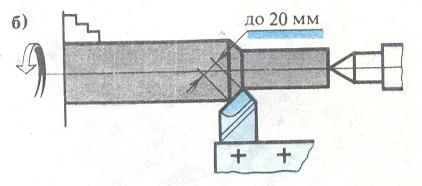

Конические поверхности длиной 20-25 мм обрабатывают широким резцом. У широкого резца главный угол в плане равняется углу уклона конуса.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 10-15 мм могут возникнуть вибрации, уровень которых тем выше, чем больше длина обрабатываемой детали, меньше ее диаметр, меньше угол уклона конуса, ближе расположен конус к середине детали. В результате вибраций на обрабатываемой поверхности появляются следы и ухудшается ее качество.

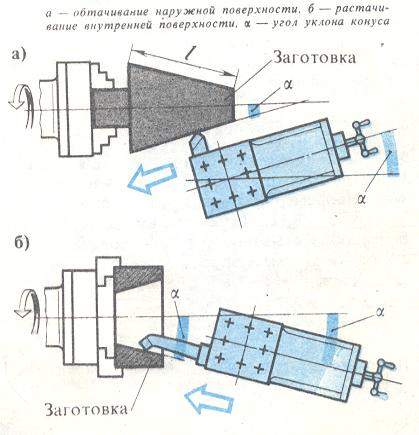

Обработка конических поверхностей при повернутых верхних салазках суппорта.

Поворотная плита суппорта вместе с верхними салазками может поворачиваться относительно поперечных салазок, для этого освобождают гайки винтов крепления плиты. Поворотную плиту суппорта точно настраивают на требуемый угол поворота при помощи индикатора по предварительно изготовленной детали – эталону. Угол поворота определяется по формуле:

tg = D-d/2l

Достоинства способа: возможность обработки конусов с любым углом уклона, простота наладки станка.

Недостатки: невозможность обработки длинных конических поверхностей, т.к. длина обработки ограничена длиной хода верхних салазок суппорта (например, у станка 1К62 длина хода 180 мм); обтачивание ведут при ручной подаче, что снижает производительность и качество обработки.