- •Общая часть

- •Условия эксплуатации

- •2 Расчётная часть

- •2.1 Выбор двигателя. Кинематический расчет привода

- •2.2 Выбор материала зубчатых передач. Определение допускаемых напряжений

- •2.3 Расчет зубчатых передач редуктора

- •2.6 Разработка чертежа общего вида редуктора

- •2.7 Расчетная схема валов редуктора

- •2.8 Проверочный расчет подшипников

- •2.9 Проверочные расчеты

- •2.11Расчет технического уровня редуктора

- •1. А. Е. Шейнблит, Курсовое проектирование деталей машин.

Изм. Лист №

докум. Подпись Дата

Лист

КП. 150.411. ЗО.

08.14. ПЗ

Введение

Создание машин, отвечающих требованиям народного хозяйства, должно предусматривать их наибольший эффект и высокие тактико-технические и эксплуатационные показатели.

Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, технологичность, ремонтопригодность, минимальные габариты и масса, удобство эксплуатации, экономичность, техническая эстетика. Все эти требования учитывают в процессе проектирования и конструирования.

Проектирование – это разработка общей конструкции изделия.

Конструирование – это детальная дальнейшая разработка всех вопросов, связанных с воплощением принципиальной схемы в реальную конструкцию.

Проект – это техническая документация, полученная в результате проектирования и конструктирования.

Курсовой проект по деталям машин является первой конструкторской работы студента, выполненной на основе знаний общеобразовательных, общетехнических и общеспециальных дисциплин. Здесь есть все: и анализ назначения, и условия работы проектируемых деталей; и наиболее рациональные конструктивные решения с учетом технологических, монтажных, эксплуатационных и экономических требований; и кинематические расчеты; и определение сил, действующих на детали и узлы; расчеты конструкций на прочность; выбор материалов; процесс сборки и разборки конструкций и многое другое.

Таким образом, достигаются основные цели данного проекта:

Овладеть техникой разработки конструкторских документов на различных стадиях проектирования;

получить навыки самостоятельного решения инженерно-технических задач и умения анализировать полученные результаты;

научиться работать со стандартными, различной инженерной, учебной и справочной литературой (каталогами, атласами, классификаторами ЕСКД)

В результате приобретенные навыки и опыт проектирования машин и механизмов общего назначения станут базой для выполнения курсовых проектов по специальным дисциплинам и дипломного проекта.

Общая часть

Разработка кинематической схемы агрегата, его назначение, принцип действия.

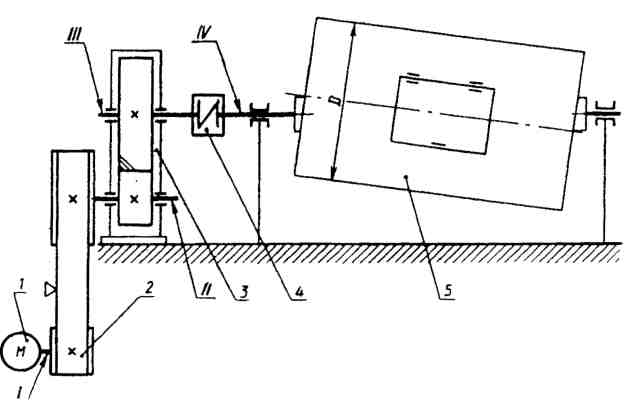

1 - двигатель

2 - передача поликлиновым ремнем;

3 – цилиндрический редуктор;

4 – упругая втулочно-пальцевая муфта;

5 – галтовочный барабан;

I, II, III, IV – валы, соответственно – двигатель быстроходный и тихоходный редуктора рабочей машины.

Рисунок 1-Кинематическая схема

Принцип действия:

От электродвигателя через вал вращение передается на открытую передачу поликлиновым ремнем, а от нее через вал на закрытый цилиндрический редуктор одноступенчатый.

От него через вал на упругую втулочно-пальцевую муфту, от которой движение передается на галтовочный барабан.

Условия эксплуатации

Срок службы приводного устройства

Определяем ресурс привода Lh, ч:

Lh = 365LrtcLc, (1)

где Lr – срок службы привода, лет;

tc – продолжительность смены, ч;

Lc![]() -

число смен

-

число смен

Lh= 365· 5 8 ·2 = 29200 ч

Принимаем время простоя машинного агрегата 15 % ресурса. Тогда:

Lh = 29200 · 0,85 = 24820 ч

Рабочий ресурс привода принимаем, Lh = 25· 103 ч

Таблица 1 – Эксплуатационные характеристики машинного агрегата

Место установки |

Lr, лет |

Lc, число смен |

tc,ч |

Lh, ч |

Характер нагрузки |

Режим работы |

Механический |

4 |

2 |

8 |

25· 103 |

реверсивный |

спокойная |

2 Расчётная часть

2.1 Выбор двигателя. Кинематический расчет привода

Определяем требуемую мощность рабочей машины Ррм, кВт:

Ррм = F ∙v, (2)

где F – тяговая сила, кН;

V- линейная скорость, м/с

Ррм = 0.9·3 = 2.7 кВт,

Определяем общий коэффициент полезного действия (КПД) привода.

η = ηзп ∙ ηоп ∙ ηм ∙ η²пк ∙ ηпс, (3)

где ηзп – коэффициент полезного действия закрытой передачи, ηзп = 0,96;

ηоп – коэффициент полезного действия открытой передачи , ηоп = 0,96;

ηм - коэффициент полезного действия муфты, ηм = 0,98 ;

ηпк – коэффициент полезного действия подшипников качения, η = 0,99;

ηпс - коэффициент полезного действия подшипников скольжения, ηпс = 0,98

η = 0,96 ∙ 0,96 ∙ 0,98 ∙ 0,992 ∙ 0,98 = 0,867

Определяем требуемую мощность двигателя Рдв ,кВт

Рдв=Ррм/η, (4)

где Ррм – мощность рабочей машины, кВт;

η – коэффициент полезного действия привода

Рдв=2.7 / 0,867=3.11кВт

Определяем номинальную мощность двигателя Рном, кВт:

Условие Рном ≥ Рдв, то Рном =4 кВт

Выбираем двигатель серии 4А с номинальной мощностью Рном=4кВт

Таблица 2 – Характеристика двигателя

-

Тип двигателя

Номинальная мощность

Частота вращения, об/мин

синхронная

При номинальном режиме nном

4АМ100S2У3

4

750

720

4AM112MB6У3

4

1000

950

4АМ100L4У3

4

1500

1430

4АМ100S2У3

4

3000

2880

Определяем частоту вращения приводного вала рабочей машины, nном, об/мин. Для ленточных конверторов, грузоподъемных и прочих машин:

υ

=![]() ,

(5)

,

(5)

отсюда:

nрм

=![]() ,

(6)

,

(6)

где v- скорость тягового органа, м/с;

D – диаметр барабана, мм

nрм

=

![]() =

63,69 об/мин

=

63,69 об/мин

Определяем передаточное число привода для всех приемлемых вариантов типа двигателей при заданной номинальной мощности Рном, кВт:

u1=![]() ,

(7)

,

(7)

u1=

![]() =

11,30

=

11,30

u2=![]() ,

,

u2

=

![]() =14,91

=14,91

u3=![]() ,

,

u3

=

![]() =

22,45

=

22,45

u4=![]() ,

,

u4

=

![]() =

45,21

=

45,21

Оставляем передаточное число редуктора uзп постоянным, изменяя

передаточное число открытой передачи:

uon1=![]() ,

(8)

,

(8)

uon1=

![]() =2,825

=2,825

uon2=![]() ,

,

uon2

=

![]() =

3,727,

=

3,727,

uon3

=![]() ,

,

uon3

=![]() =

5,612,

=

5,612,

uon4

=![]() ,

,

uon4

=

![]() = 11,3

= 11,3

Оставляем передаточное число открытой передачи uonпостоянным, изменяя передаточное число открытой передачи, uзn:

uзn1=

![]() ,

(9)

,

(9)

uзn1

=

![]() =

4,

=

4,

uзn2

=![]() ,

,

uзn2=

![]() =

5,28,

=

5,28,

uзn3=![]() ,

,

uзn3=

![]() =7,96

=7,96

uзn4

=![]() ,

,

uзn4

=

![]() =

16,03

=

16,03

Таблица 3 – Передаточные числа

Передаточные числа |

варианты |

|||

1 |

2 |

3 |

4 |

|

Привода, u |

11,30 |

14,91 |

22,45 |

45,21 |

Зубчатой передачи, uon |

2,82 |

3,72 |

5,61 |

11,30 |

Червячного редуктора, uзn |

4 |

4 |

4 |

4 |

К2

=

![]() ,

,

К2

=

![]() = 1,14,

= 1,14,

К3

=

![]() ,

,

К3

=

![]() = 1,22,

= 1,22,

Тогда при uзn1 =4

uзn2 = uзn1∙ К2

uзn2 =4 ·1,14 = 4,56

uзn3 = uзn2 ∙ К3

uзn3 =5,28· 1,22 = 6,44

uоn2 = uоn1∙ К2

uоn2 =2,82 ·1,14 = 3,21

uоn3 = uоn2 ∙К3

uоn3 =3,72· 1,22 = 4,53

Из рассмотренных четырёх вариантов предпочтительнее первый вариант

uоn = 2,82

n нам = 720 об/мин

Определяем максимально допустимое отклонение частоты вращения приводного вала рабочей машины ∆nрм, об/мин.

,

(10)

,

(10)

где δ – допускаемое отклонение скорости приводного вала рабочей машины, %

∆nрм

=

![]() = 1,92 об/мин

= 1,92 об/мин

Определяем допускаемую частоту вращения приводного вала рабочей машины с учетом отклонения

![]() =

n

рм ± ∆nрм,

=

n

рм ± ∆nрм,

= 64+1,92 = 65,92,

=64-1,92 = 62,08,

Определяем фактическое передаточное число привода Иф:

Иф = nном /

Иф = 720/65,92 =10,92

Уточняем передаточные числа закрытой и открытой передач в соответствии с выбранным вариантом разбивки передаточного числа привода:

Иоп = Иф/Изп

Иоп = 10,92/4 = 2,82

Определяем силовые кинематические параметры привода

последовательность соединения элементов по схеме:

дв → оп → зп → м → рм

Определяем мощность двигателя Рдв, кВт:

Рдв = Р, (11)

Рдв = 3,11 кВт

Определяем мощность двигателя на быстроходном валу Р1, кВт:

Р1 = Рдв ∙ ηм∙ ηпк, (12)

Р1 = 3,11∙ 0,96∙ 0,99 = 2,95 кВт

Определяем мощность на тихоходном валу Р2, кВт:

Р2 = Р1 ∙ ηзп ∙ ηпк, (13)

Р2 = 2,95∙ 0,96∙ 0,99 = 2,80 кВт

Определяем мощность рабочей машины Ррм, кВт:

Ррм = Р2 ∙ ηоп ∙ ηпс, (14)

Ррм = 2,80∙ 0,98∙ 0,99 = 2,68 кВт

Определяем частоту вращения двигателя nном , об/мин:

nном = n, (15)

nном= 720 об/мин

Определяем частоту вращения на быстроходном валу n1, об/мин:

n1 = n1 / uзп, (16)

n1 = 720/2,82 = 254,86 об/мин

Определяем частоту вращения на тихоходном валу n2, об/мин:

n2 = n1 / uзп, (17)

n2 = 254,86/4 = 63,71 об/мин

Определяем частоту вращения рабочей машины , nрм = n2, об/мин:

nрм = n2, (18)

nрм = 63,71 об/мин

Определяем угловую скорость двигателя ωном, с-1:

ωном = π∙nном./ 30, (19)

ωном = 3,14 ∙720/30 = 75,36 с-1

Определяем угловую скорость быстроходного вала ω1, с-1:

ω1 = ωном/uоп, (20)

ω1 = 75,36/2,82 = 26,72 с-1

Определяем угловую скорость тихоходного вала ω2, с-1:

ω2 = ω1/uзп, (21)

ω2 = 26,72/4 = 6,68с-1

Определяем угловую скорость рабочей машины ωрм, с-1:

ωрм = ω2, (22)

ωрм = 6,68 с-1,

Определяем вращающий момент двигателя Тдв, Н·м:

Тдв = Рдв∙ 103/ ωном, (23)

Тдв = 3,11· 103 / 75,36 = 41,26 Н·м

Определяем вращающий момент на быстроходном валу Т1,Н·м:

Т1 = Тдв ∙ uоп ∙ ηзп ∙ ηпк, (24)

Т1 = 41,26 ∙2,82∙ 0,96∙ 0,99 = 110,58 Н·м

Определяем вращающий момент на тихоходном валу Т2, Н·м:

Т2 = Т1 ∙ uзп ∙ ηзп ∙ ηпк, (25)

Т2 = 110,58∙ 4∙ 0,96∙ 0,99 = 420,38 Н·м

Определяем вращающий момент рабочей машины Трм, Н·м:

Трм = Т2 ∙ ηоп ∙ ηпс, (26)

Трм = 420,38∙0,98∙ 0,98 = 403,73 Н

Таблица 4 – Силовые и кинематические параметры привода

Тип двигателя 4АМ100S2УЗ Рном = 4 кВт; nном = 720 об/мин |

|||||||

параметр |

Передача |

параметр |

вал |

||||

закрытая |

открытая |

двигателя |

редуктора |

Привода рабочей машины |

|||

б |

т |

||||||

Передаточное число, u |

4,00 |

2,82 |

Мощность Р, кВт |

3,11 |

2,95 |

2,80 |

2,68 |

Угловатая скорость ω, с-1 |

75,36 |

26,72 |

6,68 |

6,68 |

|||

КПД, η |

0,96 |

0,97 |

Частота вращения n, об/мин |

720 |

254,86 |

63,71 |

63,71 |

Вращающий момент Т,Н·м |

41,26 |

110,58 |

420,38 |

403,73 |

|||