- •Введение

- •База практики (лаборатория гоу огу 2003)

- •Технические характеристики

- •Станок 400v

- •Анализ конструкции детали и требований к её изготовлению

- •Выбор исходной заготовки

- •Выбор технологических баз

- •Выбор методов и количества необходимых переходов обработки

- •Формирование маршрутного технологического процесса изготовления детали

- •Выбор средств технологического оснащения операций

- •Технические характеристики оборудования: Токарный многофункциональный станок с чпу модели okuma Multus b200w.

Выбор исходной заготовки

Определение вида исходной заготовки

Основными факторами, влияющими на выбор вида исходной заготовки, являются:

технологические свойства материала детали (литейные свойства, пластичность, свариваемость и т.п.);

конструктивные формы и размеры детали;

тип производства.

Так как деталь «Корпус» изготавливается в условиях среднесерийного производства, имеет простую конфигурацию, выполнена из алюминиевого сплава Д16ч., следовательно, в качестве исходной заготовки в технологическом процессе необходимо принять пруток.

Выбор метода изготовления исходной заготовки

В данном случае деталь изготавливается в условиях среднесерийного производства.

Методом изготовления исходной заготовки будет отрезка прутка отрезным резцом, что соответствует черновому точению по 11 квалитету. Этот метод позволяет получить требуемую точность и качество поверхности прутка. Этот метод высокопроизводителен и заготовка получается относительно дешевой.

Выбор технологических баз

Базирование – это придание заготовки или изделию определенного положения относительно выбранной системы координат.

В данном случае, при базировании более целесообразно будет применить принцип постоянства баз, когда в качестве технологических баз при обработке различных поверхностей используются одни и те же базы.

Для детали «Корпус» технологическими базами при обработке большинства поверхностей будет торец, схема базирования заготовки представлена на рисунке 3.

Подготовка баз (торец) будет производить на первой операции, тогда технологической базой на первой операции будет другой торец, показана на рисунке 4.

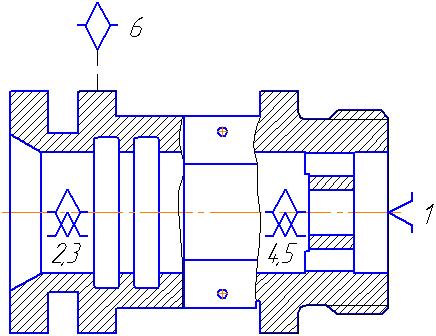

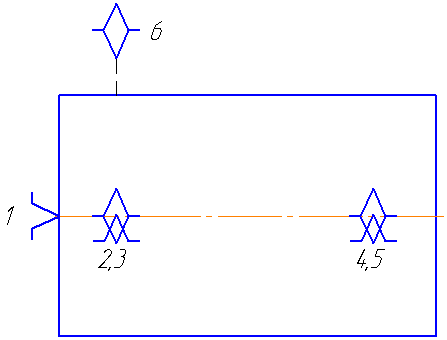

Рисунок 2 – Схема базирования заготовки для большинства технологических операций

Рисунок 3 – Схема базирования заготовки на первой технологической операции

Выбор методов и количества необходимых переходов обработки

На первой технологической операции необходимо подготовить базу, используемую на последующих операциях.

Отверстие диаметром 16 Н9, Rа = 0,8 мкм.

Для получения требуемой точности размера детали можно применить следующие методы:

зенкерование чистовое;

развертывание точное;

протягивание чистовое;

растачивание чистовое;

шлифование предварительное.

Шлифование предварительное в данном случае применить не возможно, из-за малого диаметра отверстия и дорогостоящего оборудования. Методы протягивания, зенкерования, развертывания требуют дорогого инструмента и специального оборудования.

Таким образом, для достижения 9 квалитета следует использовать растачивание чистовое.

Обработка по 9 квалитету будет эффективной, если ей предшествует точность поверхности грубее на 2-3 квалитета.

Получение отверстия по 12 квалитету возможно только сверлением.

Таким образом обработка отверстия будет производиться следующими методами:

сверление (Н12, Rz=25);

растачивание чистовое (Н9, Rz=0.8).

Отверстие диаметром 16 Н9, Ra=1,6 мкм. и две канавки под уплотнения диаметром 20 Н9, Ra=0,8 мкм. будут обрабатываться аналогично.

Отверстие диаметром 6 Н9, Ra=1,6 мкм.

Для получения требуемой точности размера детали можно применить следующие методы:

1) растачивание тонкое;

2) развертывание точное;

3) протягивание чистовое;

4) шлифование окончательное;

5) раскатывание, калибрование, алмазное выглаживание.

Из-за малого диаметра отверстия для достижения конечной точности следует использовать развертывание точное.

Обработка по 9 квалитету будет эффективной, если ей предшествует точность поверхности грубее на 2-3 квалитета.

Получение отверстия по 12 квалитету возможно только сверлением.

Таким образом обработка отверстия будет производиться следующими методами:

1) сверление (Н12, Rа=25);

3) развертывание точное (Н9, Rа=1,6).

Проведенный в данном разделе выбор методов и количества переходов не является окончательным. Он может подвергаться коррекции на этапе формирования маршрутного технологического процесса и на этапе разработки технологических операции.