- •Раздел 1

- •2.1.Введение

- •1. Шум на судне

- •1.1. Введение

- •1.2. Основы акустики. Основные свойства звука

- •1.4. Источники шума и пути его распространения на судах

- •1.5. Шум поршневых машин судна

- •1.6. Звукоизолирующие кожухи для механизмов и оборудования

- •1.7. Уровень звукового давления, создаваемого источниками щума в помещении

- •1.8. Глушение шума, распространяющегося по вентиляционным каналам

- •1.9. Расчет шума, проникающего по вентиляционным каналам и отверстиям в помещения корпуса судна и надстройки

- •1.10. Глушение шума, распространяющегося по выпускным трактам дизеля

- •2. Освещение на судне и в помещениях предприятия

- •2.1.Введение

- •2.2. Основы светотехники. Основные свойства света.

- •2.3. Нормативы минимальной освещенности отдельных помещений и пространств судна и помещений предприятия.

- •2.4. Проектирование естественного освещения судовых помещений и помещений предприятия

- •2.5. Проектирование искуственного освещения судовых помещений и помещений предприятия

- •3. Загрязнение атмосферного воздуха в помещениях предприятия и на судне при его постройке.

- •3.1. Введение

- •3.2. Основы охраны труда при загрязнении атмосферного воздуха

- •3.3. Нормативы загрязнения атмосферного воздуха на рабочих местах и окружающей среде.

- •3.4.Процессы сварки и выбросы загрязняющих веществ.

- •3.5. Общеобменная вентиляция и воздушное отопление сборочно-сварочных цехов.

- •3.6. Вентиляции отсеков при производстве работ внутри строящегося судна

- •Раздел 2 охрана окружающей природной среды в судостроении

- •1(2). Загрязнение атмосферного воздуха в районе верфи и на судне

- •1.1.Введение

- •1.2. Основы охраны атмосферного воздуха при загрязнении.

- •1.3. Нормативы загрязнения атмосферного воздуха в окружающей среде.

- •1.4. Загрязнение атмосферного воздуха на селитебной территории прилегающей к предприятию

- •3. Судостроительные верфи для изготовления деревянных судов.

- •2(2). Загрязнение водных ресурсов (Черного моря) в районе предприятия

- •2.1. Введение

- •2.2. Источники загрязнения и загрязняющие вещества

- •2.3. Загрязнение моря ливневыми стоками с производственных площадей предприятий

- •3(2). Объемы образования и размещения отходов на предприятии

- •3.1. Введение

- •3.2. Требования к обращению с отходами

- •3.3. Виды отходов, образующихся на судостроительном предприятии и расчет нормативно - допустимого объема образования

- •4(2). Экономика природопользования

- •4.1. Определение размеров ущерба, обусловленного сверхнормативными выбросами загрязняющих веществ в атмосферный воздух

- •4.2. Определение размеров ущерба, обусловленного сверхнормативными сбросами загрязняющих веществ в поверхностные водоемы

- •4.3. Определение размеров ущерба, обусловленного загрязнением земельных ресурсов, вследствие нарушения природоохранного законодательства

3.5. Общеобменная вентиляция и воздушное отопление сборочно-сварочных цехов.

Сборочно-сварочные цехи наряду с системами местных отсосов оборудуются общеобменной приточно-вытяжной вентиляцией, назначение которой — разбавление пыли и газов, не уловленных местными отсосами. Кроме того, на судостроительных заводах в больших сборочно-сварочных цехах приточная система обычно полностью или частично несет и функцию воздушного отопления. Как известно, сварочно-сборочные цехи относятся к «холодным» цехам и нуждаются в отоплении в зимний период года. Удельные тепловыделения в этих цехах незначительны. Они не превышают 2,5— 3,0 ккал/м3час и не покрывают теплопотери здания даже в переходное время года.

Кратность воздухообмена в рассматриваемых цехах невелика: рассчитанный по пыли воздухообмен — двух-трехкратный, а в цехах большой высоты иногда не достигает и однократного.

При выборе рациональной схемы вентиляции помещения и расчете воздухообмена необходимо учитывать естественный характер распространения выделяющихся в нем загрязнителей — в данном случае электросварочной пыли.

В случае ручной электродуговой сварки запыленность воздуха на рабочем месте сварщика значительно превышает как общую запыленность цеха, так и предельно допустимые концентрации. По мере удаления от сварочной дуги по горизонтали запыленность воздуха, резко падает и на расстоянии 1,5—2,0 м приближается к уровню общей запыленности помещения.

Изменение пылесодержания по вертикали вдоль поднимающегося над сварочной дугой пылегазового потока подчиняется той же закономерности, что и поле температур в конвективной струе. Изменение относительных осевых температур и концентраций пыли при практически неподвижном воздухе в помещении характеризуется одной кривой, причем по вертикали за счет подмешивания к конвективной струе окружающего воздуха величины запыленности и избыточных температур падают весьма резко.

О распределении концентраций пыли по высоте цеха вне зоны сварочного факела в литературе приводятся различные данные. В сварочных цехах, где не было организованной вентиляции, наблюдалось возрастание концентрации пыли по мере удаления от пола до максимума на определенной для каждого теплового режима сварки высоте.

Расчетные воздухообмены для проектирования общеобменной вентиляции при электросварочных и газорезательных работах приведены в таблице 1.22

Таблица 1.22 – Расчетные воздухообмены при проектировании общеобменной вентиляции

Технологические операции |

Сварочные материалы |

Расчетный воздухообмен |

Примечания |

|

Ручная сварка электродами с тол- стыми покрытиями |

УОНИ-13/45, |

На 1 кг элек- тродов |

7000 |

Сварщики, не пользующиеся местными отсо- сами, должны применять про- тивопылевые респираторы |

УОНИ-13/55 |

8000 |

|||

ЭА-606/11, ЭА-981/15 |

10 000 |

|||

ЭА-395/9 |

9 000 |

|||

ЭА-48М/18 |

8 000 |

|||

ЦМ-7 |

15 000 |

|||

ОММ-5 |

13 000 |

|||

Полуавтоматическая сварка в среде СО2 |

Проволока 09Г2С 08Х19П9Ф2С2

Проволока 16Х16П25М6 |

На 1 кг элек- тродной проволоки |

4000 |

Сварщики и газорезчики должны при менять противо-пылевые респираторы |

7000 |

||||

Газовая резка |

Сталь высокомар- ганцовистая S= 5 - 20 мм |

На 1 пог.м реза |

1250—5000 |

Сварщики и газо- резчики должны применять противопылевые респираторы

|

Титановые сплавы s = 4- 30 мм |

На 1 пог.м реза |

600—3500 |

||

Углеродистая сталь |

На 1 м аце- тилена |

5000 |

||

Воздушно-дуговая строжка |

Сталь высоко- марганцовистая |

На 1 кг угольных электродов |

50 000 |

Работать в респираторе |

Титановые сплавы |

На 1 кг угольных электродов |

60 000 |

– |

|

Ручная аргоно- дуговая сварка |

Алюминиево-магиие- вые сплавы |

На 1 кг при- садочной проволоки |

2300 |

– |

Титановые сплавы |

На 1 кг присадочной проволоки |

600 |

– |

|

Аргоно-дуговая сварка плавящимся электродом |

Алюминиево-маг- ниевые сплавы |

На 1 кг электродной проволоки |

10 000 |

– |

|

Титановые сплавы |

На 1 кг электродной проволоки |

1000 |

– |

Примечание: при вычислении расчетных воздухообменов принято, что воздух цеха является приточным для отсеков строящихся судов |

||||

Пример 1.9.. Расчет вентиляции сборочно-сварочного цеха.

Требуется

спроектировать вентиляцию сборочно-сварочного

цеха. Цех имеет три пролета длиной 300 м,

шириной

до 28 м

и

высотой 20 м.

Теплопотери

цеха при t![]() =

24°

и t

=

24°

и t![]() =

16° составляют 5600000 ккал/час.

В

цехе производится сварка плоскостных

и объемных секций (ручная и полуавтоматическая:

в среде углекислого газа) и газовая

резка на нестационарных местах. Малярные

работы выполняются в специально

выделенном помещении. В цехе работают

в дневную смену:

=

16° составляют 5600000 ккал/час.

В

цехе производится сварка плоскостных

и объемных секций (ручная и полуавтоматическая:

в среде углекислого газа) и газовая

резка на нестационарных местах. Малярные

работы выполняются в специально

выделенном помещении. В цехе работают

в дневную смену:

75 сварщиков электродами УОНИ-13/55 (из них 45 человек пользуются местными отсосами);

55 сварщиков электродами ЭА-606/11 (из них 35 человек пользуются местными отсосами);

20 сварщиков на прихватке электродами УОНИ-13/55;

20 сварщиков на полуавтоматической сварке в среде СО проволокой О9Г2С;

8 газорезчиков на стали марки 45Г17ЮЗ, средняя толщина листов 15 мм;

26 газорезчиков на углеродистых сталях.

Расход электродов одним сварщиком составляет (кг/час):

при ручной сварке .1,0

при прихватке 0,2

при сварке в среде СО2 2,0

Средняя производительность труда газорезчика на стали марки. 45Г17ЮЗ - 3 пог. м/час. Расход ацетилена - 0,6 м3/час.

Местный отсос пыли и газов осуществляют высоковакуумные установки от 80 постов ручной сварки (45 постов работают электродами УОНИ-13/55 и 35 постов электродами ЭА-606/11). Объем местной вытяжки составляет 80 150=12000 м3/час. Производительность вытяжных агрегатов 12000 1,10=13200 м3/час.

Принимаются к установке три многоступенчатые центробежные машины ТВ-80-1,6 производительностью по 5000 м3/час с электродвигателями мощностью 125 квт и 3000 об/мин. Вакуум на всасывании 3000 кГ/м2.

Общеобменная вентиляция рассчитывается на разбавление аэрозолей, выделяющихся при работе сварочных и газорезательных постов.

Без местных отсосов осуществляется ручная сварка и прихватка: расход электродов УОНИ-13/55 - 34 кг/час, ЭА-606/11 - 20 кг/час; расход проволоки 09Г2С при полуавтоматической сварке в среде углекислого газа - 40 кг/час. Кроме того, учитывается прорыв вредностей от постов, снабженных местными отсосами, в размере 25%.

Расчетный воздухообмен составляет

34 7000 + 45 0,25 7000 + 35 0,25 10000 + 20 10000 + 40 4000 + 11 3 3500 + 26 0,6 5000 = 954000 м3/час

Вытяжка осуществляется местными вытяжными системами в объеме 13200 м3/час и осевыми вентиляторами из верхней зоны 940 800 м3/час.

Приток в объеме 954000 м3/час подается сосредоточенно в верхнюю зону помещения. Приточная система несет одновременно и функцию воздушного отопления.

Избыточная температура подаваемого в цех воздуха

![]()

Для локализации поступления холодных токов воздуха в зимнее время предусматриваются воздушно-тепловые завесы у автомобильных и железнодорожных ворот и воздушно-струйная защита у больших выводны ворот.

Расчет сосредоточенной подачи воздуха производится следующим образом

Принимаем максимальную подвижность воздуха в рабочей зоне в соответствии с рекомендациями ГПИ Сантехпроект равной 0,6 м/сек.

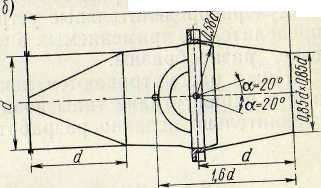

В

качестве воздухораспределителей

используем поворотные насадки ВНИИГС

- Проектпромвентиляции

(Рисунок 1.13), имеющие следующие

характеристики:

В

качестве воздухораспределителей

используем поворотные насадки ВНИИГС

- Проектпромвентиляции

(Рисунок 1.13), имеющие следующие

характеристики:

m = 5,8 – скоростная характеристика потока воздухораспределителя;

tg![]() =0,1,

где

– одностронний угол истечения струй

=0,1,

где

– одностронний угол истечения струй

![]() =1,1

– энергетическая характеристика потока

воздухораспределителя.

=1,1

– энергетическая характеристика потока

воздухораспределителя.

Рисунок 1.13 – Схема поворотной насадки ВНИИГС-Проектпромвентиляция

В таблице 1.23. приведены некоторые типы воздухораспределительных насадков и их парметры, используемые на судостроительных и судоремонтных предприятиях.

Таблица 1.23. – Типы воздухораспределительных насадков

Тип воздухораспределителя |

Коэффициенты |

град |

||

m |

n |

|

|

|

Пристенный (трехсторонний) |

1,2 |

1, 8 |

0,7 |

– |

Полочный трехстронний |

1,2 |

1,8 |

0,5 |

– |

Трехдиффузионный насадок |

1,2 |

1,0 |

1,0 |

– |

Насадок со щитом поперек потока |

0,9 |

0,8 |

3,5 |

10 |

Многодиффузионный насадок -5,-6,-7 диффузионный |

1,1 |

1,2 |

1,3 |

10 |

Определяем

максимальную дальнобойность приточной

струи Х![]() исходя из соотношения максимальной и

минимальной скорости в рабочей зоне

исходя из соотношения максимальной и

минимальной скорости в рабочей зоне

![]() при установке воздухораспределителей

на высоте h

=

0,7 Н

при установке воздухораспределителей

на высоте h

=

0,7 Н

![]()

Задаемся местом расположения воздухораспределителей у торцовых стен цеха с обеих сторон в каждом пролете – всего n = 6 шт. Необходимая дальнобойность струи должна быть равна половине длины цеха, т. е. 150 м.

Проверяем дальнобойность струи при площади поперечного сечения, обслуживаемой одной струей,

![]() ;

;

![]()

![]()

Находим количество воздуха, подаваемое одной струей,

![]()

Определяем

расстояние

![]() от

воздухораспределителя до сечения, где

скорость в рабочей зоне имеет максимальное

значение.

от

воздухораспределителя до сечения, где

скорость в рабочей зоне имеет максимальное

значение.

![]()

Вычисляем

диаметр воздухораспределителя

![]() ,

скорость

выпуска воздуха

,

скорость

выпуска воздуха

![]() и

сопротивление воздухораспределителя

и

сопротивление воздухораспределителя

![]()

![]()

![]()

![]()

Проверяем значение критерия Архимеда

![]()

Полученное

значение

![]() превышает рекомендуемую предельную

величину 0,005 в два раза, поэтому необходимо

уменьшить избыточную температуру также

в два раза, т. е. до

превышает рекомендуемую предельную

величину 0,005 в два раза, поэтому необходимо

уменьшить избыточную температуру также

в два раза, т. е. до

![]()

Тогда приточная система подает в цех тепла 2 800 000 ккал/час и столько же тепла нужно подать с помощью воздушно-отопительных агрегатов.

Пример 1.10. Расчет вентиляции корпусообрабатывающего цеха

Рассчитаем вентиляцию корпусообрабатывающего цеха. Цех имеет 4 пролета длиной 168 м, шириной по 24 м и высотой 15 м.

Теплопотери цеха Q при расчетной наружной температуре -20°С и температуре в цехе +16°С составляют 1800 000 ккал/час.

В цехе производится очистка и грунтовка листов и профиля, а также раскрой листов и профиля с помощью машинной и полуавтоматической газовой резки; операции выполняются на поточных линиях Поточные линии оборудуются местными отсосами.

Объемы удаляемого воздуха, необходимого для улавливания пыли, газов и паров при выполнении производственных операций, приведены в таблице 1.24. Суммарный объем местной вытяжки составляет 210000 м3/час. Воздух забирается из рабочей зоны.

Компенсация вытяжки из помещения осуществляется централизованными приточными системами, которые одновременно выполняют и функции воздушного отопления. Раздача нагретого воздуха предусматривается сосредоточенная выше рабочей зоны.

Автомобильные и железнодорожные ворота оборудуются постоянно действующими тепловыми завесами.

Таблица 1.24 – Объемы удаляемого воздуха из корпусообрабатывающего цеха

Наименование объекта |

Кол-во |

Тип укрытия и размеры |

Расчетные данные (норма удаляемого воздуха,

|

Объем удаляемого воздуха, м3 час |

|

От едини- цы обору- дования |

Всего |

||||

Камера нагрева |

2 |

Зонт над дымоходом 1000X800 Отсос из камеры |

12 900 |

12 900 |

25 800 |

Дробеметная камера для листа |

8 |

|

3500 на один аппарат + 2000 на каждый последующий |

9 500 |

76 000 |

Элеватор |

4 |

Отсос от головки элеватора |

800 |

800 |

3 200 |

Сепаратор |

4 |

Отсос от сепаратора |

1 700 |

1 700 |

6 800 |

Камера окраски |

2 |

Отсос из камеры |

10 000 |

10 000 |

20 000 |

Камера сушки |

2 |

Отсос из камеры |

2 000 |

2 000 |

4 000 |

Дробеметная камера для профиля |

4 |

Отсос из камеры |

3500 на один аппарат + 2000 на каждый последующий |

9 500 |

9 500 |

Элеватор |

1 |

Отсос от головки |

800 |

800 |

800 |

Сепаратор |

1 |

Отсос от сепаратора |

1 700 |

1 700 |

1 700 |

Камера окраски |

1 |

Отсос от камеры |

10 000 |

10 000 |

10 000 |

Камера сушки |

1 |

Отсос от камеры |

2 000 |

2 000 |

2 000 |

Газорезательная машина. стол В= 3м |

6 |

Приемник подвиж- ный шириной 0,15 м |

2700 на 1 м3 |

3 100 |

18 600 |

Газорезательная машина, стол В = 2,5м |

11 |

Приемник подвиж- ной шириной 0,15 м |

2700 на 1 л3 |

2 600 |

28 600 |

И т о г о: |

– |

– |

– |

- |

210 000 |

Расчет сосредоточенной подачи воздуха производится по методу изложенному в А.Г. Аверьянов и др. «Вентиляция цехов судостроительных заводов».

Принимаем

максимальную подвижность воздуха в

рабочей зоне

![]() = 0,5

м/сек.

= 0,5

м/сек.

В

качестве воздухораспределителей

выбираем поворотные насадки ВНИИГС -

Проектпромвентиляция (Рисунок

1.13),

имеющие следующие характеристики: m

= 5,8,

![]() =0,1,

=1,1.

=0,1,

=1,1.

Определяем максимальную дальнобойность приточной струи Х , исходя из соотношения максимальной и минимальной скорости в рабочей зоне . При установке воздухораспределителей на высоте h = 0,5H

![]()

Задаемся местом расположения воздухораспределителей у продольных стен цеха.Необходимая дальнобойность струй равна ширине цеха, т. е. 96 м.

Определяем

площадь поперечного сечения, обслуживаемую

одной струей F

![]() и

необходимое число приточных струй n

и

необходимое число приточных струй n

![]()

![]()

Ширина участка цеха, обслуживаемого одной струей

![]()

Необходимое число струй

![]()

Выпуски располагаем вдоль обеих продольных стен в шахматном порядке.

Находим количество воздуха, подаваемого одной струей,

![]()

Определяем расстояние от воздухораспределителя до сечения, где скорость в рабочей зоне имеет максимальное значение,

![]()

Вычисляем диаметр воздухораспределителя d, скорость выпуска воздуха и сопротивление воздухораспределителя

![]()

![]()

![]()

Проверяем значение критерия Архимеда

![]()

где

![]()

Так

как полученное значение

![]() = 0,009 превышает рекомендуемую предельную

величину 0,005, необходимо уменьшить

избыточную температуру приточного

воздуха.

= 0,009 превышает рекомендуемую предельную

величину 0,005, необходимо уменьшить

избыточную температуру приточного

воздуха.

Для догрева помещения следует предусмотреть установку рециркуляционных отопительных агрегатов. Принимаем теплопроизводительность агрегатов равной тепловой нагрузке дежурного отопления, т. е.

![]()

Тогда приточная система должна подать в цех тепла

![]()

Избыточная температура приточного воздуха будет

![]()

![]()