- •Оглавление

- •Введение

- •Краткие сведения о предприятии оао «Апатит»

- •Расположение основных производственных активов.

- •Учебный центр

- •Кировский рудник

- •Восточный рудник

- •Апатит - Нефелиновая обогатительная фабрика №2

- •Военизированная горноспасательная часть г. Кировск

- •Заключение

- •Собственный вывод

- •Список используемой литературы

Апатит - Нефелиновая обогатительная фабрика №2

Руда подается на фабрику по железной дороге в вагонах (думпкарах) грузоподъемностью 105 т. Время приема одной нитки один час.

Дробление.

Максимальная

крупность исходного питания первой

стадии 900 мм + 0, питание

второй стадии 300 мм, питание третьей

стадии 100мм.(рис. 11) Кусок руды при каждой

степени дробления уменьшается в три

раза. Крупность продукта

4,5% по классу

+ 25мм.

Максимальная

крупность исходного питания первой

стадии 900 мм + 0, питание

второй стадии 300 мм, питание третьей

стадии 100мм.(рис. 11) Кусок руды при каждой

степени дробления уменьшается в три

раза. Крупность продукта

4,5% по классу

+ 25мм.

Рис.11 стадия крупного дробления

Дробление включает в себя три стадии: крупное дробление, среднее и мелкое. В отделении крупного дробления установлены четыре ККД-1200/150, а также вибрационные грохота. С питателя руда поступает на грохота, под решетку подает мелкая руда, а крупная идет в дробилку. В отделениях среднего и мелкого дробления установлены конусные дробилки среднего и мелкого измельчения соответственно и грохота. Но в КСД и КМД имеется параллельная зона, она нужна для того, чтобы кусок успел подвергнуться сжатию.

Дробление происходит за счет сжатия дробильного конуса и чаши, а в свободном месте происходит разгрузка. Конус насаждается на вал, вал вставляется в эксцентрик, но смещен от оси симметрии.

Измельчение

Дробленая

руда по конвейеру подается в бункер

(для накопления), с бункера

конвейерами доставляется в мельницы.(рис.

12) На фабрике установлены мельницы двух

типов; МШЦ - 4,5x5,5, мощностью 200т/ч и МШЦ -

3,6x4, мощностью 100

т/ч. Мельница частично заполнена шарами,

диаметр шаров 60, 80, 100 мм. На одну тонну

руды используется 600 грамм шаров. Шары

поставляют Череповец, Магнитогорск.

Дробленая

руда по конвейеру подается в бункер

(для накопления), с бункера

конвейерами доставляется в мельницы.(рис.

12) На фабрике установлены мельницы двух

типов; МШЦ - 4,5x5,5, мощностью 200т/ч и МШЦ -

3,6x4, мощностью 100

т/ч. Мельница частично заполнена шарами,

диаметр шаров 60, 80, 100 мм. На одну тонну

руды используется 600 грамм шаров. Шары

поставляют Череповец, Магнитогорск.

Рис.12 процесс измельчения

В мельницах используется смешанный режим (водопадный, каскадный). Частота вращения 80% от критической. Руда подвергается классификации в спиральных классификаторах, затем она идет в гидроциклоны (мелкие частицы идут на флотацию, а крупные уходят в хвосты).

Флотация

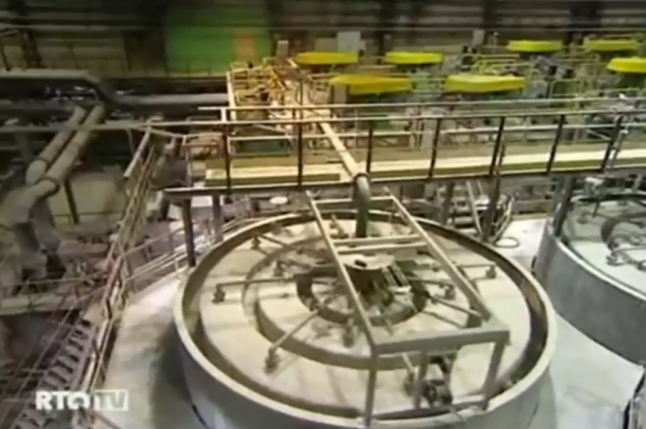

Флотация

осуществляется с помощью двух флотомашин

типа ФМР - 63 и трех флотомашин типа ОКА

- 38. (рис.13) Флотомашины на конце имеют

импеллер. Он имеет скорость 250 об/мин.

Он отбрасывает от центра пульпу,

образуется зона разряжения, а воздух

дробится на пузырьки, которые, поднимаясь

вверх, минерализуются.

Для улучшения флотации используются

р еагенты:

рыбий жир, таловые масла,

шерстный жир.

еагенты:

рыбий жир, таловые масла,

шерстный жир.

Рис.13 процесс флотации

Хвосты уходят в контрольную флотацию (конечный результат ≈ 1,5 %). Флотационный концентрат содержит 50% воды, поэтому проводят обезвоживание. В сгустителях, диаметром 30 м и с периферическим двигателем. После сгустителя влажность концентрата составляет 30 %, осветленная вода по насосу в хвосты, а твердые частицы оседают. Фильтрация производится в вакуум-фильтрах. Осаждения концентрата происходит за счет вакуума. После фильтрации влажность составляет 12 %.

Сушка

Сушка

осуществляется в сушительных аппаратах,

за счет нагретого в топках

воздуха.(рис .14) Воздух нагревается из-за

того, что одновременно в

Сушка

осуществляется в сушительных аппаратах,

за счет нагретого в топках

воздуха.(рис .14) Воздух нагревается из-за

того, что одновременно в

Рис.14 сушильный барабан

топку поступают мазут и пар. Горячий воздух вентилятором прогоняется через весь сушильный аппарат по спирали. Влажность в готовом продукте составляет 1%

Транспортировка

85% апатитово-нефелиновой руды распространяется по всей России, а оставшиеся 15% уходят на экспорт.

Хвостохранилище

П лощадь

хвостохранилища равна 1200 гектар. Оно

состоит на 40 % из твердого

и на 60 % из воды.(рис. 15) Хвосты поступают

в хранилище с помощью насосов (для

этого существует насосная станция).

Главная проблема хвостохранилища - это

пылевые бури, поэтому дороги покрывают

миносульфанатом.

Рис.15

хвостохранилище

лощадь

хвостохранилища равна 1200 гектар. Оно

состоит на 40 % из твердого

и на 60 % из воды.(рис. 15) Хвосты поступают

в хранилище с помощью насосов (для

этого существует насосная станция).

Главная проблема хвостохранилища - это

пылевые бури, поэтому дороги покрывают

миносульфанатом.

Рис.15

хвостохранилище