- •19. Эксплуатация, хранение и ремонт пожарных рукавов

- •Испытание всасывающих и напорно-всасывающих рукавов

- •20. Работа по совершенствованию пожарного водоснабжения

- •21. Особенности подачи воды на пожаре при неблагоприятных условиях

- •21.1. Особенности подачи воды на пожаре в условиях низких температур

- •Рукавной линии

- •21.2. Особенности подачи воды на пожаре в условиях высоких температур

- •21.3. Подача воды на пожаре при ее недостатке

- •Подача воды перекачкой

- •22. Изучение пожаров

- •22.1. Отчетность о пожарах

- •Карточка

- •Сводная таблица

- •22.2. Анализ параметров развития и тушения пожаров

- •24. Разработка и осуществление мероприятий по совершенствованию пункта связи части

- •Формы документов

- •Прием и сдача дежурства диспетчерами псч

- •Выписка из расписания выезда пожарных подразделений гарнизона пч

- •Журнал учета неисправностей средств связи пч

- •Список зданий повышенной этажности, расположенных в районе выезда пч

- •Журнал учета участков, расположенных в районе выезда пч, где неисправно противопожарное водоснабжение

- •Список школ, детских домов, школ-интернатов, больниц, пту, Домов пионеров, инвалидов, престарелых и т.П.

- •23.1. Правила приема сообщении о пожаре и связанное с ними проведение первоочередных аварийно-спасательных работ

- •Допрос заявителя состоит из основных и дополнительных вопросов.

- •24. Мероприятия по охране труда

- •Противоядия и способы первой помощи при отравлениях

Испытание на прочность и плотность материала деталей пеносмесителя и герметичность соединений проводят гидравлическим давлением 1,5 МПа в течение 1 мин. При этом просачивание воды через стенки деталей и в местах соединений не допускается.

Испытание на дозировку пенообразователя проводят на воде при рабочем напоре перед пеносмесителем 0,7 МПа и подпоре 0,45 МПа. Подсос воды определяют с помощью мерной емкости, он должен находиться в пределах, л/с:

для ПС-1 -0,30-0,36;

для ПС-2 — 0,60-0,72;

дляПС-3 -0,90-1,08.

Прочность материала стволов определяют гидравлическим давлением по таблице 9.

Таблица 9. Определение прочности и плотности материалов стволов

Стволы |

Давление, МПа |

Условие определения прочности |

Для подачи воды |

0,9 |

Течь не допускается в течение 2 мин |

Крановый ствол РСК-50 |

0,6 |

Не более 20 капель из пробки крана в течение 1 мин |

Пенные стволы СВПЭ, СВП |

0,9 |

Течь не допускается в течение 1 мин |

Сетку всасывающую испытывают на плотность гидравлическим давлением 0,2 МПа. Пропуск воды через клапан при вертикально расположенной сетке со всасывающей линией определяют понижением уровня столба воды, который не должен превышать 30 мм в течение 2 минут. Соединительные головки всасывающие испытывают на прочность под действием гидравлического давления 0,3 МПа — для головок с условным проходом 80 мм и 0,2 МПа — для головок с условным проходом 100-125 мм, но герметичность должна быть обеспечена при разрежении 80 МПа в течение 5 мин, при этом подача вакуума не должна превышать 3 кПа.

Гидравлическое давление для разветвлений РТ-70, РТ-80 — 1,8 МПа, для РЧ-150 - 1,2 МПа.

Прочность корпуса каски и крепления амортизатора проверяют ударом (по центру корпуса) стальным шаром массой 4 кг, сбрасываемым с высоты 2 м. Каска считается прошедшей испытание на прочность, если на ее поверхности не будет обнаружено сквозных трещин, разломов и вмятин глубиной более 3 мм, а крепления тульи и амортизатора не будут нарушены.

Качество термической обработки ломов определяют ударами о лист мягкой стали (10 ударов) один раз в год.

Кроме того, ломы испытывают на изгиб крюка массой 80 кг. Багры испытывают на изгиб крюка нагрузкой 200 кг, приложенной вдоль оси в течение 10 мин.

Один раз в год крюки испытывают статической нагрузкой (легкий — грузом 200 кг, тяжелый — 500 кг) в течение 10 мин, для чего крюк закрепляют за конструкции, груз подвешивают веревкой или цепью. Результаты испытаний заносят в специальный журнал, который хранит начальник караула (табл. 10).

Таблица 10. Журнал испытаний пожарно-технического вооружения

№ п/п |

Наименование ПТВ |

Инвентарный номер |

Испытательная нагрузка |

Результаты испытаний |

Подпись лица, проводившего испытания |

|

|

|

|

|

|

|

|

|

|

|

|

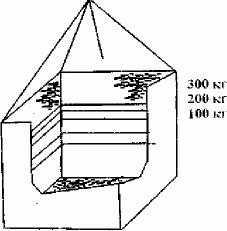

П ри

испытании пожарно-технического вооружения

приходится использовать грузы различной

массы (100-350 кг), выполнять работу

по установке такого груза крайне сложно.

В

подразделениях пожарной охраны используют

простой

способ приложения нагрузки (рис. 10). Для

этого необходимо изготовить металлический

контейнер размером 700x700x700 мм вместимостью

около 373 л. При толщине металла 1 мм

собственная масса контейнера составит

20 кг. Перед началом испытаний необходимо

выполнить

тарировку контейнера на весах, заполнить

контейнер водой и произвести отметки,

соответствующие

100, 120, 160, 200, 350 кг. Пустой

контейнер подвешивают к пожарно-техническому

вооружению (эту работу может выполнить

один человек), затем

постепенно заполняют водой до контрольных

отметок. После испытаний

воду сливают через кран в днище контейнера.

ри

испытании пожарно-технического вооружения

приходится использовать грузы различной

массы (100-350 кг), выполнять работу

по установке такого груза крайне сложно.

В

подразделениях пожарной охраны используют

простой

способ приложения нагрузки (рис. 10). Для

этого необходимо изготовить металлический

контейнер размером 700x700x700 мм вместимостью

около 373 л. При толщине металла 1 мм

собственная масса контейнера составит

20 кг. Перед началом испытаний необходимо

выполнить

тарировку контейнера на весах, заполнить

контейнер водой и произвести отметки,

соответствующие

100, 120, 160, 200, 350 кг. Пустой

контейнер подвешивают к пожарно-техническому

вооружению (эту работу может выполнить

один человек), затем

постепенно заполняют водой до контрольных

отметок. После испытаний

воду сливают через кран в днище контейнера.

Рис.10 Контейнер для установки груза

19. Эксплуатация, хранение и ремонт пожарных рукавов

Обеспечение безотказной долговечной работы пожарных рукавов достигается не только совершенствованием конструкций и технологии изготовления, но и правильной их эксплуатацией. Технически грамотная эксплуатация пожарных рукавов увеличивает срок их службы, обеспечивает постоянную готовность и безотказность работы при подаче огнетушащих веществ на тушение пожаров. Стоимость пожарных рукавов и их эксплуатация в сравнении с другими видами пожарно-технического вооружения достаточно велики. Эксплуатация пожарных рукавов включает: использование при подаче огнетушащих веществ, техническое обслуживание, ремонт, хранение и учет; проводят ее в соответствии с требованиями директивных документов и технических условий.

При эксплуатации рукава подвержены механическому износу, микробиологическим процессам в результате воздействия химически активных веществ при использовании их во время тушения пожаров, воздействиям низких и высоких температур, а также необратимому процессу старения, что приводит к постоянному ухудшению их технического состояния и появлению постепенных отказов.

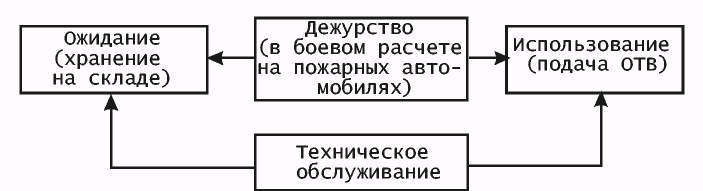

Пожарные рукава, поступившие в пожарную часть, могут находиться в одном их четырех состояний (рис. 11).

На первом этапе должно быть обеспечено хранение рукавов в технически исправном состоянии. На новые рукава оформляют документацию, их подвергают внешнему осмотру.

Пожарные напорные рукава, изготовленные из льняной или оческовой пряжи, в зависимости от гидравлического давления, подразделяются на три группы и имеют цветные просновки. Рукава, поступающие в бухтах, режут на отрезки длиной 20±2 м, на них закрепляют соединительные головки, испытывают, сушат, маркируют и сдают на склад на временное хранение. Хранение рукавов осуществляют в помещениях, в которых

должна поддерживаться температура от 0° до 25°С и относительная влажность 50-60%. Для соблюдения температурного режима осуществляют контроль, для чего в помещениях склада устанавливают термометры и гигрометры или психрометры. Объем помещения, м3, определяют из условия:

Wck=Np/7

г де

Np

— общее количество рукавов, которое

предполагается хранить на складе,

шт.

де

Np

— общее количество рукавов, которое

предполагается хранить на складе,

шт.

Рис.11. Структурная схема состояния пожарных рукавов при эксплуатации

На складе должна быть естественная вентиляция, исключается воздействие солнечных лучей. Расстояние от стеллажей с рукавами до отопительных приборов должно быть не менее 1 м. Рукава рекомендуется укладывать на стеллажах в поддонах, охватывающих на 1/3 окружности одинарной скатки. Не следует сматывать рукава туго, чтобы не создавать больших напряжений в местах складки и не препятствовать свободному доступу воздуха к ткани чехла внутренних витков скатки. Рукава перекатывают на новую скатку 2 раза в год. Перед хранением на пожарный рукав заводят паспорт, в котором указывают вид рукава, диаметр, категорию, регистрируют его работу, испытания, техническое состояние и ремонт.

На этапе дежурства пожарные рукава размещают в отсеках пожарных автомобилей, в отдельных ячейках, облицованных материалом с высокими антифрикционными свойствами. Их размещают как в гармошках (пачках), так и в скатках. Как правило, ствол первой помощи присоединен к рукавной линии из двух-трех напорных рукавов. Время пребывания рукавов в режиме боевого использования составляет малую величину в сравнении с пребыванием в других режимах. Среднее время использования рукавов на пожарах и учениях составляет 60-80 ч при числе использования 40-60 раз за 6-7 лет. Однако возникновение отказов при подаче огнетушащих веществ увеличивает время свободного развития пожара, а соответственно и время до начала тушения на 5-7 мин, что снижает эффективность действия подразделений пожарной охраны.

Систематический контроль состояния рукавов позволяет уменьшить число отказов на пожаре, так как возникающие отказы рукавов являются результатом нарушений правил хранения, эксплуатации, а также действий случайных факторов. Для снижения вероятности появления отказов необходимо:

при прокладке пожарных рукавных линий избегать колющих и режущих предметов, попадания горюче-смазочных материалов и химически активных веществ и воздействия тепловых потоков;

избегать резкого превышения или прекращения подачи огнетушащих веществ;

не допускать переезда пожарных рукавов транспортными средствами без применения рукавных мостков и других защитных средств;

не допускать заломов рукавных линий, вертикальные рукавные линии закреплять задержками из расчета одна задержка на один рукав, а с этажей выше девятого — две задержки на один рукав;

при образовании на напорных рукавах свищей и разрывов (до 10 см) на пожарах применять рукавные зажимы, не производя замены поврежденных рукавов;

- замерзшие рукавные линии или их соединения отогревать горячей водой или паром, а в условиях низких температур наращивать и убирать рукавные линии, не прекращая подачи огнетушащих веществ при уменьшении напора насоса.

Техническое обслуживание пожарных рукавов включает: отмочку (оттаивание), мойку, испытание, сушку, талькирование, противокислотную пропитку, сматывание в скатки и т.д.

Отмочку (оттаивание) рукавов производят в специальной ванне, заполненной водой или моющими средствами и оборудованной грязеуловителями. Отмочка может длиться от нескольких минут до нескольких часов. Замерзшие рукава оттаивают, подавая в ванну горячую воду или пар.

Мойку рукавов производят после отмочки или же сразу после доставки с места боевого использования струйным, механическим или комбинированным способами. Струйную мойку производят струями ручных пожарных стволов. Она малоэффективна, трудоемка, требует значительного количества воды и времени.

Механическую мойку осуществляют ручными волосяными щетками с одновременной подачей водяных струй из различных шлангов или же водой, поступающей через полую ручку щетки. Этот способ более эффективный, чем струйная мойка, однако большая трудоемкость и низкая производительность не позволяют его рекомендовать для массового применения.

Более производительна мойка напорных рукавов с помощью рукавомоечных машин, состоящих из моющих элементов, привода и устройства для подачи моющей жидкости.

Испытание рукавов проводят после каждого применения, что обеспечивает безотказность их работы на пожарах, после ремонта и навязки соединительных головок, а также один раз в год, как правило, весной. Процесс испытания не снижает прочности ткани чехла, а только выявляет действительное техническое состояние рукава. Рукава испытывают как от насоса пожарного автомобиля, так и другого источника подачи воды, обеспечивающего требуемый напор. При испытании рукава могут быть уложены на горизонтальной площадке соединенными по 5-6 штук в одну линию. На конец рукавной линии устанавливают ствол или рукавное разветвление для выпуска воздуха при заполнении линии водой, после этого при появлении воды из разветвления закрывают выходные штуцера и постепенно в течение 2 мин поднимают давление до предельно допустимого (в соответствии с инструкцией по эксплуатации рукавов), поддерживая его в течение 2 мин (табл. 11) Затем давление снижают до нуля и снова постепенно поднимают его и выдерживают рукав под испытательным давлением в течение 3 мин. Рабочее и испытательное давления для напорных рукавов различных групп прочности установлены инструкцией. Напорные рукава, подвергшиеся гидравлическому испытанию, не должны пропускать воду в местах навязки соединительных головок, иметь разрыв ткани чехла или свищи.

Таблица 11. Гидравлическое давление для испытания прорезиненных пожарных рукавов

Тип рукава

|

Показатели |

||

Внутренний диаметр, мм

|

Давление, МПа |

||

рабочее |

разрывное |

||

Прорезиненные ГОСТ 7877-75* |

51 66 77 89 150 |

1,6 1,6 1,6 1,4 1,2 |

3,5 3,6 3,5 3,0 2,5 |

Латексные-17 |

51 66 77 |

1,6 1,6 1,6 |

3,5 3,5 3,5 |

Льняные (усиленные) |

51 66 77 |

1,5 1,5 1,5 |

5,5 4,5 3,0 |

Льноджутовые |

51 |

1,0 |

3,0 |

Пластмассовые (с покрытием на основе термоэластопластов) |

51 |

1,6 |

4,0 |

После окончания испытаний результаты записывают в паспорт и составляют ведомость, которую представляют в УГПС. Напорные рукава, которые не выдержали испытательных давлений, ремонтируют и вновь испытывают. Если рукава не выдержали повторного испытания, то их передают для учебных целей или хозяйственных нужд. Непригодные к дальнейшей эксплуатации рукава бракуют и списывают, о чем составляют акт, который подписывает комиссия.